800 kt/a硫黄制酸装置热能利用分析

2022-07-04刘正东

刘正东,周 鑫,姜 威

(云南磷化集团有限公司,云南昆明650600)

云南磷化集团有限公司(以下简称云南磷化)800 kt/a硫黄制酸装置,由中国石化集团南京工程有限公司设计,吸收部分采用南化设计院的低温位热回收专利技术,2014年建成投产,装置产能现已超设计产能,实际生产负荷达到设计负荷的104%。由于增加了低温位热能回收技术,系统热能回收效率较传统硫黄制酸工艺大幅提高,但受一些原因的影响,装置的热回收率没有达到设定值,仍有进一步提高的空间。

1 装置配置特点

硫黄制酸装置的配置特点有:

1)硫黄制酸装置为“3+1”两次转化工艺、“Ⅲ-Ⅱ”换热流程[1]。采用进口催化剂且转化器四段床层采用铯催化剂,可以保证转化率达到99.85%以上,放空尾气中ρ(SO2)≤400 mg/m3。

2)吸收部分增加低温位热回收装置,回收干吸工序低温位热量生产低压蒸汽,提高装置的热能利用率。干吸塔采用低位塔布置,减少了塔基础及管道的投资费用,同时酸泵扬程下降,有效降低循环酸泵的运行电耗。

3)风机布置于干燥塔前,采用背压式蒸汽透平直接驱动,方便调节,能较好地适应装置负荷变化的要求,同时电能消耗大幅降低。剩余过热蒸汽送汽轮发电装置发电。

4)从低温位热回收装置送到二吸循环酸槽的高温酸与蒸发器给水和进除氧器的脱盐水进一步换热,降低酸温和提高水温,提高热能利用率的同时减少循环水用量和电能消耗。

2 装置热能利用流程

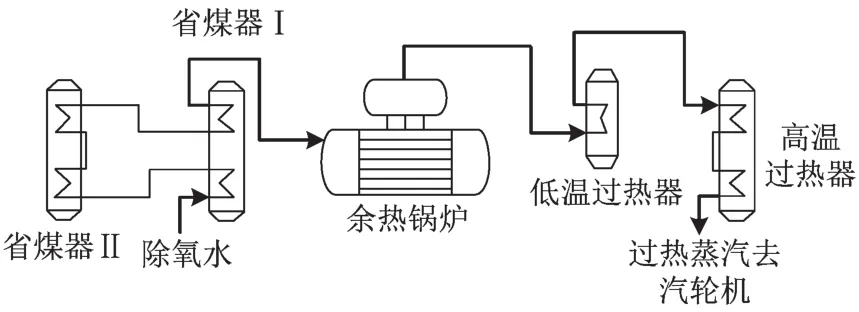

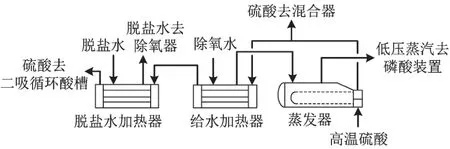

硫黄制酸过程中释放出大量的热量,充分利用这些热量可以降低消耗,减少碳排放。该装置的热能利用包括高温位、中温位及低温位热能利用,共有8个换热设备。高、中温位热利用流程见图1,低温位热利用流程见图2。

图1 高、中温位热利用流程

图2 低温位热利用流程

布置于焚硫炉后的余热锅炉中的水与硫黄焚烧的高温烟气进行热交换,烟气降温到进一段转化所需温度,锅炉中的水吸收热量变成中压饱和蒸汽。转化过程中的反应热(中温位热能)与除氧水和烟气分别进行热交换,设置于转化器三段和四段出口的2个省煤器中的烟气与除氧水换热,升高温度的除氧水进入余热锅炉。余热锅炉产生的中压饱和蒸汽在四段出口的低温过热器和一段出口的高温过热器中与高温烟气进行热交换,饱和蒸汽变成过热蒸汽,分别去汽轮风机和汽轮发电装置使用。

第一次转化后的烟气的热量,在低温位热回收装置的吸收塔中被高温硫酸吸收,产生近200 ℃的高温硫酸经泵送入蒸发器与水换热,生产0.69 MPa的低压蒸汽供磷酸装置使用。经蒸发器换热后的硫酸,其中的一部分需移出低温位热回收装置送到二吸循环酸槽。这部分硫酸与除氧水在给水加热器中换热,提高蒸发器给水温度。给水加热器出口的硫酸继续通过脱盐水加热器与脱盐水换热,提高进除氧器的脱盐水温度,降低脱盐水除氧时的蒸汽消耗,同时减少硫酸带入二吸塔的热量。

3 装置热能利用分析

3.1 主要生产参数

设计能力:硫酸产量100 t/h,焚硫炉出口φ(SO2)11.2%,转化率大于等于99.85%,吸收率大于等于99.98%。空气压缩前压力80 kPa,温度20 ℃,湿度65%。产品酸w(H2SO4)为98.6%。

3.2 主要物料消耗量

干燥空气量 204 429.1 m3/h,硫黄 32 708.66 kg/h(1 022.15 kmol/h)。

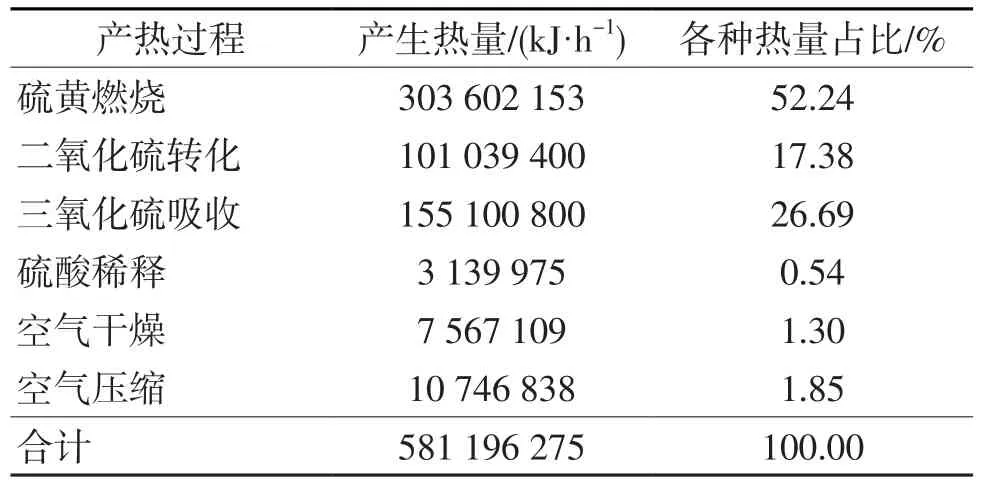

3.3 生产过程产生热量

硫酸生产过程中释放的热能主要由硫黄燃烧、二氧化硫氧化、三氧化硫吸收、硫酸稀释、空气压缩、空气干燥过程中水蒸气冷凝等环节产生:

1)硫黄燃烧热 :S+O2→ SO2,ΔH=-9 282 kJ/kg。

2)二氧化硫氧化热 :S+1/2O2→ SO2,ΔH= -99 kJ/mol。

3)三氧化硫吸收热:SO3(g)+H2O(1)→H2SO4(1),ΔH= - 152 kJ/mol。

4)浓硫酸稀释热:将吸收SO3的w(H2SO4)100%浓硫酸稀释到w(H2SO4)98.6%,放出热量为31.4 kJ/kg。

5)空气干燥过程中的水蒸气冷凝热:根据压缩前的空气参数,可得到干燥前空气中ρ(H2O)为15.71 g/m3,干燥后空气中ρ(H2O)为 0.1 g/m3,干燥塔中气体析出水量为3 209.53 kg/h,干燥条件下水的冷凝热为 2 357.7 kJ/kg。

6)空气压缩产生热量:空气经风机压缩,机械能转换成热能使空气温度上升,热焓增加。加压后空气温度从约20 ℃上升到60 ℃,压力从80 kPa上升到 129 kPa,热焓从 66.21 kJ/m3增加到 118.79 kJ/m3。空气压缩产生的热量为 10 746 838 kJ/h。

硫酸生产过程各环节产生的热量见表1。

表1 硫黄制酸各环节产生的热量

3.4 热能利用分析

3.4.1 生产过热蒸汽回收热量

生产1 t硫酸可产过热蒸汽1.2 t,硫酸生产量100 t/h,则过热蒸汽产量为120 t/h。进省煤器前除氧水为100 ℃,对应热焓为419.1 kJ/kg,高温过热器出口蒸汽压力3.47 MPa,温度442 ℃,蒸汽热焓3 308.8 kJ/kg,回收的高、中温位热量为120×1 000×(3 308.8-419.1)=346 764 000 (kJ/h)。

3.4.2 生产低压蒸汽及加热脱盐水回收热量

低温位热量回收分两部分:

1)生产低压蒸汽:生产1 t硫酸产生低压蒸汽0.55 t,硫酸生产量100 t/h,则低压蒸汽产量为55 t/h。100 ℃除氧水热焓为 419.1 kJ/kg,0.64 MPa饱和蒸汽热焓为2 763.9 kJ/kg,回收热量为55×1 000×(2 763.9-419.1)=128 964 000 (kJ/h)。

2)加热脱盐水:流经脱盐水加热器的硫酸流量为396 t/h,换热前酸温为151.8 ℃,对应热焓为240.3 kJ/kg,换热后酸温128.2 ℃,对应热焓为196.2 kJ/kg,脱盐水加热器回收热量为 396×1 000×(240.3-196.2)=17 463 600 (kJ/h)。

两 部 分 共 回 收 低 温 位 热 量 128 964 000+17 463 600 =146 427 600 (kJ/h)。

3.4.3 回收的总热量

回收的总热量为 493 191 600 kJ/h,占所产生热量的84.86%,其中低温位装置回收热量占比为25.19%,比传统硫酸生产工艺的热量回收比例明显提升。

4 装置热利用存在的问题

配置低温位热回收装置后,硫酸生产中热能的回收率大幅提升,有利于企业节能降耗,减少碳排放量。但云南磷化硫酸生产的热能回收率低于90%,比配置低温位热回收的同类装置明显偏低[2],热能的回收利用率仍有提升的空间。从装置实际生产控制来看,主要是以下几个方面影响装置的热能回收率:

1)进二吸塔的烟气温度为175 ℃,高于工艺控制指标,影响中温位热能的利用。

2)从低温位热回收装置送出的进二吸循环酸槽的硫酸,在脱盐水加热器出口温度仍高达128 ℃。

3)风机布置于干燥塔前,空气的压缩热没有得到有效利用。

4)锅炉炉水采用传统的添加磷酸三钠处理方式,排污率高,热损失大。

5 提高热利用的技术措施

5.1 降低进二吸塔的烟气温度

由于进二吸塔烟气温度较高,导致原本可以回收产生中压蒸汽的热量带入循环酸中,超温部分所带的热量最终通过循环冷却水移走,不仅增加了循环水用量且降低了热能的利用率。将烟气温度从175 ℃调整到 160 ℃,可以多回收热量 3 420 006 kJ/h,多产中压蒸汽 1.44 t/h,折标煤 116.7 kg/h,减少标煤消耗 933.5 t/a。

5.2 降低脱盐水加热器出口的酸温

生产上脱盐水加热器出口的酸温高达128 ℃,过高的酸温同样将超温部分的热量带入到二吸循环酸槽中通过循环水将热量带走,增加循环水消耗和输送水的电耗且不利于热量回收。若将酸温调整到 105 ℃[3],则可多利用热量 396×1 000×(196.2-152.8)=17 186 400 (kJ/h),折标煤 586.4 kg/h,可节约标煤 4 691 t/a。

5.3 塔前风机改塔后风机

将风机由干燥塔前改到干燥塔后,则可回收鼓风机压缩空气产生的压缩热,从而增加利用热量10 747 629 kJ,提高热回收率 1.9 个百分点。

但是否改变风机的布置位置,还要看风机布置于塔前的生产情况,装置满负荷生产时风机是否有10%左右的余量。因为风机改到塔后,同样的硫酸产量时,即便在干燥脱水后风机输送的空气体积量仍比布置于塔前增大8%~10%[4]。若风机余量不足,由塔前改到塔后,将导致硫酸产量下降,且在相同风压、相同风量的工况条件下,汽轮机推动鼓风机蒸汽消耗上升8%~9%,导致进入发电装置的蒸汽量减少,降低吨酸的发电量,从而使综合能耗上升,得不偿失。

5.4 采用新的炉水处理技术

使用新型多胺药剂进行炉水处理,这种新型药剂由全挥发性有机物组成,投加后不会增加水中总溶解固形物(TDS)含量,不影响炉水电导率。该药剂具有抑制炉水飞沫的作用,可允许在高炉水浓缩倍率下依然保持蒸汽纯净,从而大大降低锅炉排污率。锅炉排污率可从使用传统方式处理时的2.5%降至0.5%左右,可减少脱盐水用量3.5 t/h,减少排污造成的热量损失 2 092 055 kJ/h,提高热利用率0.36个百分点,折标煤71.4 kg/h,可减少标煤用量571 t/a,节水的同时节约热能。

若实施以上措施,完成工艺指标优化和风机位置调整,则可增加热量回收 33 446 090 kJ/h,热量的回收率可达到90.6%。

若仅进行除风机位置调整之外的上述措施,则可增加热量回收 22 698 461 kJ/h,将热回收率提高3.9个百分点,热回收率可达88.8%,可减少标煤消耗 6 195 t/a,减少 CO2排放量 15 444 t/a。

调整工艺参数后,降低进二吸塔的烟气温度和出低温位热回收装置的酸温后可减少干吸循环水移走热量 20 606 406 kJ/h,减少循环水 (Δt=8 ℃ )用量 613 m3/h,循环水用电减少 560 000 kWh/a,减少 CO2排放量 560 t/a。

6 结语

传统硫酸生产只能有效利用硫黄燃烧和二氧化硫转化的高、中温位热能,而吸收部分的低温位热能没得到有效利用。新技术新工艺的开发运用,能够大幅提升硫酸生产的热能利用。低温位热能利用率的提升,使得硫酸吸收部分原来需通过循环水带走的热量大幅下降,从而减少了循环水用量,降低水、电等消耗,有利于企业节能和减少二氧化碳气体的排放,为双碳目标的实现提供基本保证,有效降低硫酸产品的生产成本、提高产品的利润和企业竞争力。