飞机典型壁板结构剪切屈曲疲劳试验与分析方法

2022-07-04苏少普常文魁陈先民

苏少普,常文魁,陈先民

中国飞机强度研究所 金属结构强度研究室,西安 710065

屈曲疲劳是指疲劳载荷作用下结构反复进入弹性张力场的现象。目前,考虑到民用飞机的高安全性及高可靠性要求,飞机结构在屈曲状态下使用通常是民用飞机结构设计的禁区。但由于结构几何缺陷的产生难免造成结构实际失稳载荷值小于理论分析值,应用于飞机结构时会出现屈曲与疲劳耦合的可能。而军机为了降低结构重量,允许某些壁板结构实际使用中处于失稳-恢复-再失稳的循环状态中。例如舰载机弹射起飞和拦阻着舰时机身壁板处于不完全张力场状态,如此反复弹性屈曲必然引起结构性能降低。根据飞机结构全尺寸试验及外场使用经验来看,屈曲疲劳破坏为飞机机翼梁腹板及机身后半段部位结构的主要破坏形式之一。美国NASA已经把疲劳载荷作用下的剪切屈曲梁用于飞机结构设计中去,既保证了安全,又减轻了结构重量。因此,薄壁结构剪切屈曲疲劳分析方法及破坏机理的研究对发挥飞机结构的最大利用潜能具有十分必要性。

国内外学者围绕薄壁结构失稳模态、临界失稳载荷及后屈曲下的承载能力开展了大量研究,而结构反复屈曲下的疲劳寿命特征、分析及试验方面研究较少。张彦军、Arl-Gur、薛景川等通过腹板梁结构探讨了剪切和弯曲应力作用下结构的屈曲疲劳寿命特征及分析方法;成传贤从实验角度研究了铆接、整体及蜂窝3种壁板结构形式的屈曲疲劳破坏模式;邢华璐应用名义应力法估算了四边简支平板的屈曲疲劳寿命;Huang结合解析法和试验法分析了焊接腹板屈曲状态对疲劳寿命的影响,给出了压缩状态下的破坏模式,解析得到裂纹扩展寿命最高时腹板尺寸及翼缘载荷最优的设计方法;Alina和Lee等探究了疲劳载荷作用下屈曲波模态及临界屈曲载荷随循环次数的变化规律,肖浩等等利用连续损伤力学理论研究了薄板结构在后屈曲状态下的疲劳分析方法,为结构考虑后屈曲损伤的疲劳分析提供了一种新方法和实现手段,但可行性尚待试验评估,工程应用起来也较繁琐。

弯矩以及所产生的翼缘压力在腹板梁疲劳分析中不可忽略,这使得纯剪壁板结构与腹板梁结构疲劳状态各不相同,目前工程界尚未有关于结构在纯剪切载荷作用下的屈曲疲劳工程分析方法,限制了该种设计理念在工程上的应用。本文通过对典型壁板铆接结构的剪切试验研究,探究了纯剪结构的屈曲疲劳破坏模式及循环次数对屈曲疲劳临界载荷的影响,并结合结构细节疲劳额定值法提出了一种便于工程分析的剪切屈曲疲劳分析方法,试验结果验证了模型的可行性。

1 疲劳分析方法

1.1 结构细节疲劳额定值法

细节疲劳额定值(Detail Fatigue Rating,DFR)是20世纪70年代美国波音公司提出的针对民机的一种工程化的快速应力疲劳分析方法,是结构细节本身所固有的疲劳性能特征值,与使用载荷无关。该方法适用范围为3.5×10~3.5×10次循环寿命,应用起来方便可靠,是目前飞机疲劳设计的核心方法之一。

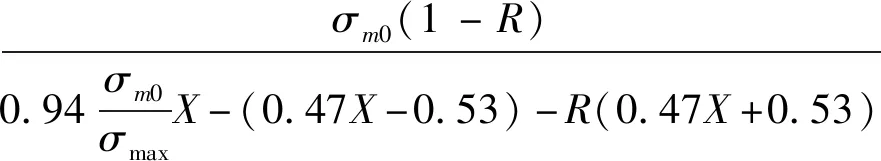

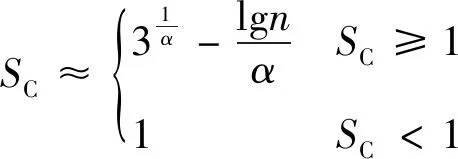

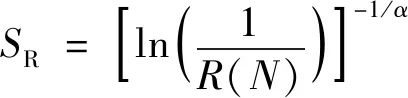

结构的DFR值可基于幂函数-曲线和Goodman等寿命曲线模型推出。若记为具有95%置信度和95%可靠度的疲劳寿命,DFR值与可靠性寿命之间的关系记为

=

(1)

式中:为结构DFR值;0为材料特征参数,对于铝合金试件,0取310 MPa;为最大应力;为应力比;为计算参数,由式(2)确定:

=(5-lg9595)

(2)

式中:为材料-曲线斜度参数,对于铝合金试件,取2.0。

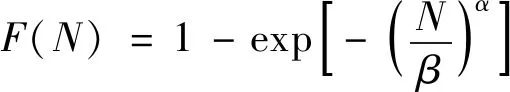

若结构细节的疲劳寿命服从Weibull分布,其破坏概率分布函数为

(3)

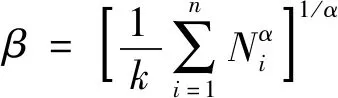

式中:为双参数Weibull分布的形状参数,针对铝合金取4;为特征寿命,通常由试验数据确定。

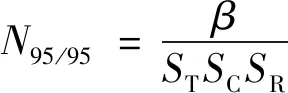

结构可靠性寿命由式(4)求出:

(4)

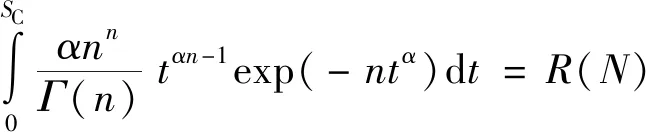

式中:为试件系数,针对等幅谱下的试件试验,可取作1.3;为置信系数,由可靠度和试件个数确定:

(5)

其中:()为可靠度;()为Gamma函数,为试件子样个数。含单细节的结构在95%置信度下的近似解为

(6)

为可靠度系数,

(7)

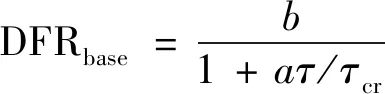

若把具有250个相似或相同危险细节数的结构作为基本结构,考虑结构相似细节效应的影响,则结构含个相似细节的DFR值表示如下:

(8)

式中:DFR为指具有 250 个相同危险细节数的结构的DFR值。

在疲劳试验结果分析时,可根据式(4)和多个试件的疲劳寿命试验结果计算该类结构的可靠性寿命,进而依据材料属性选取适当的和0,由式(2)和式(1)获取该类结构的DFR值;结合材料双参数Weibull分布的形状参数,由式(8)和结构具有的相同危险细节数获取结构的DFR。

1.2 屈曲疲劳分析方法

剪切破坏与剪切屈曲破坏形式完全不同。针对不同疲劳载荷作用下的典型壁板试验件,壁板屈曲程度不同,各个铆钉的受力形式也各不相同。因此,结构受力形式的不同使结构的屈曲疲劳DFR值随最大疲劳载荷值而变化。本文将以细节疲劳额定值法的基本理论为指导,提出一种纯剪结构的屈曲疲劳寿命分析方法,便于工程分析研究。

根据弯剪结构的屈曲疲劳分析方法,可类推纯剪结构屈曲疲劳DFR值应与疲劳载荷、结构屈曲程度相关,且结构寿命与疲劳载荷成反比,其DFR值假设满足如下的关系式:

(9)

式中:为结构剪切应力;为结构临界屈曲应力;与为与载荷类型及结构边界特征相关的参数,需由试验标定,本文将依据纯剪屈曲疲劳试验结果标定、值。文献[13]指出,针对后屈曲状态下的弯剪结构,当≥5时,DFR值与载荷值不相关,鉴于此,对于纯剪结构,式(9)的适用范围为1≤≤5。

由DFR值可计算结构的疲劳寿命:

(10)

(11)

2 试验设计

2.1 试验件设计

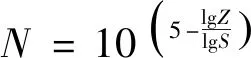

试验件是蒙皮厚度为1.27 mm的铆接壁板(如图1(a)所示),尺寸为596 mm×596 mm,包含2个框(图1(a))中标识为F1#和F2#)和2个长桁(图1(a))中标识为S1#和S2#),框间距为330 mm,厚度为1.27 mm,桁距为249 mm,厚度为1.5 mm。试验件蒙皮和框材料为铝合金2024-T3,长桁材料为铝合金LY12。传统的剪切对角拉试验件如图1(b)所示:为了避免剪切夹持区应力集中导致的边界非正常破坏,设计者在四边考核区外平铺8块长方形垫板,其中每边各2块垫板,这有效地降低了边界加载区的应力大小,但分段垫板的设计使得试件对角区过于薄弱,应力集中明显,静力或疲劳试验中易导致对角处率先挤压破坏。若采用边界与考核区为一体形式,即考核蒙皮区由整体板化洗出来,这样加工量大且耗材。为此,本文采取整体垫板形式代替传统的分段垫板进行剪切板设计,即垫板2由传统的4块小板变为1块整体板,垫板1、垫板2与蒙皮通过胶、铆接形式连接,以求达到结构过渡区与考核区整体形式的效果,同时减轻对角处的应力分布,具体设计如图1(a)所示。

图1 典型壁板试验件示意图Fig.1 Geometry of typical panel specimen

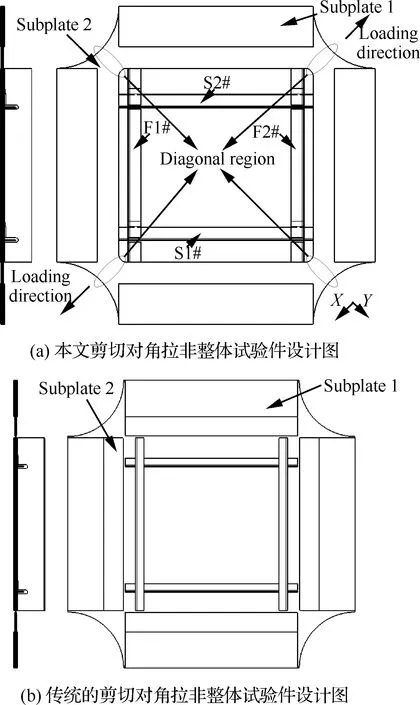

图2为外部载荷为1.5倍屈曲载荷时传统剪切试验件设计方法与垫板改进后试验件的等效Mises应力分布状态。该结果通过有限元模型得到,计算中假设蒙皮、框、长桁及垫板均为壳单元,由于是垫板作用效果对比,所以尚未考虑材料非线性。原有设计方案在对角处板既受挤压,又承受屈曲波产生的弯曲应力,应力集中极其严重,达到440 MPa,接近材料的破坏强度;而改用新设计方案之后,应力集中处出现于屈曲波所在的考核区,表明了新方案的可行性。

图2 常规设计方案与本文试验件设计方案的等效Mises应力分布对比Fig.2 Comparison of equivalent Mises stress distribution of typical panel specimen with traditional design and new design

2.2 试验屈曲疲劳载荷设计

剪切是飞机结构中壁板和腹板梁的主要受力形式,在飞机研发试验和验证试验中需要大量的剪切壁/腹板静力、疲劳试验。工程上常用的剪切试验装置有三点弯曲、四点弯曲、±45°对角拉试验等。剪切载荷也可以通过扭转、三点或四点弯曲梁压缩、对角拉伸和悬臂梁端部加载等形式实现加载。本文采用经典对角拉方式施加剪切载荷,见图3。试件的每条边各用2块加载板夹住,并用两排螺栓固定,每相邻两边加载板在试件角部通过螺栓连接。

图3 剪切试验装置图Fig.3 Shear test setup

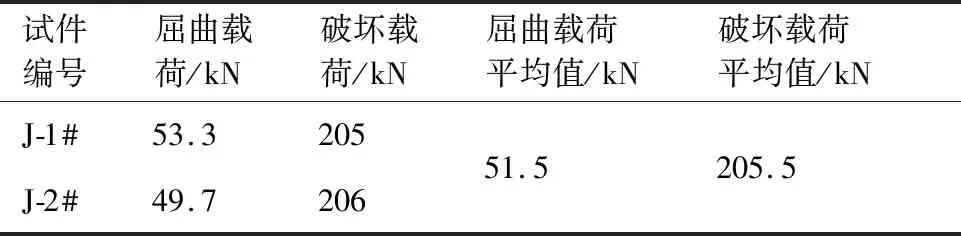

为了验证屈曲疲劳模型的可行性及标定本文屈曲疲劳分析模型中的参数,需根据结构的屈曲临界载荷,选定不同的载荷屈曲比率来设计屈曲疲劳载荷。为此,针对16件试验件,首先选取J-1#、J-2#件进行静力试验,以确定结构的失稳载荷和破坏载荷。失稳载荷通过蒙皮正反面测点处应变-载荷曲线而定:首先预估试件中屈曲波产生位置,将应变片贴在平行和垂直屈曲波的试件前后位置。表1为该典型壁板结构的屈曲临界载荷及破坏载荷值,结构的静力性能数据分散性较小。

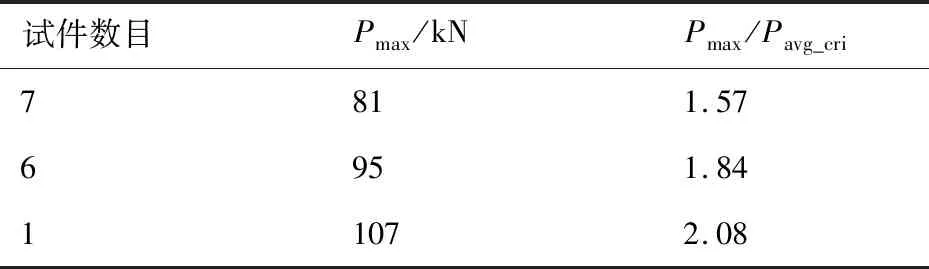

本文重点考虑结构处于过屈曲疲劳状态的寿命评估方法,考虑到民机DFR法适用的考核寿命至少10 000次以上,因此本文试验件的疲劳载荷依据载荷屈曲比率(即最高疲劳载荷与屈曲临界载荷平均值之比)1.57、1.84和2.08进行设计,如表2所示。根据此结构静力试验表1的屈曲临界载荷值,在14件疲劳试验件中,选取其中7件试验件(P-1#~P-7#)进行最大疲劳载荷为81 kN的疲劳试验,其中6件(P-8#~P-13#)进行疲劳载荷为95 kN的疲劳试验。考虑到高载下结构疲劳寿命值分散较小,且每件试验件中含有54个相似细节,因此选取1件试验件(P-14#),最大载荷为107 kN,用以验证分析方法的可行性。所有试样的疲劳试验载荷比均为0.06。

表1 剪切静力试验结果Table 1 Test results of static shear

表2 疲劳试验加载设置Table 2 Loading design for fatigue shear tests

3 试验结果分析

3.1 剪切应力与加载载荷关系

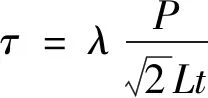

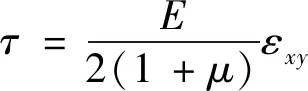

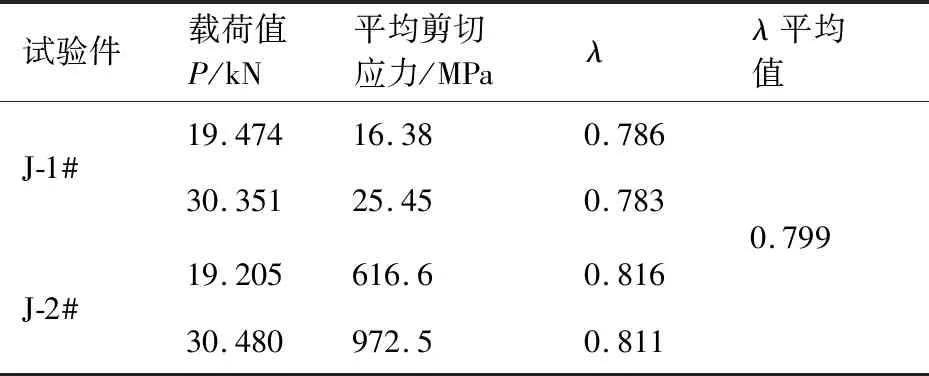

若加载端的载荷记为,蒙皮厚度为,试验件侧边有效长度为,则蒙皮表面剪切应力可通过式(12)获得:

(12)

式中:为加载缩减系数,这与试验件边界设计、夹具安装配合等因素相关,这值可通过试验标定,通常≤1。若由蒙皮应变片获取的剪切应变为,则剪切应力为

(13)

式中:为材料弹性模量,为泊松比,针对铝合金2024-T3材料,=72 397.5 MPa,=0.33。

选取试件J-1#和试件J-2#未屈曲前的载荷与应变数据进行剪切应力对比分析,表3为由试验件蒙皮有效区域应变片数据所获取的剪切应力与理论应力比值。本文的为0.799。因此根据本文试验件有效长度为520 mm,当=81 kN 时,蒙皮加载剪应力为69.30 MPa; 当=95 kN时,蒙皮加载剪应力为81.27 MPa; 当=107 kN 时,蒙皮加载剪应力为91.54 MPa。

表3 剪切应力试验与理论比值λTable 3 λ ratio value between experimental results and theoretical value of shear stress

3.2 屈曲疲劳寿命

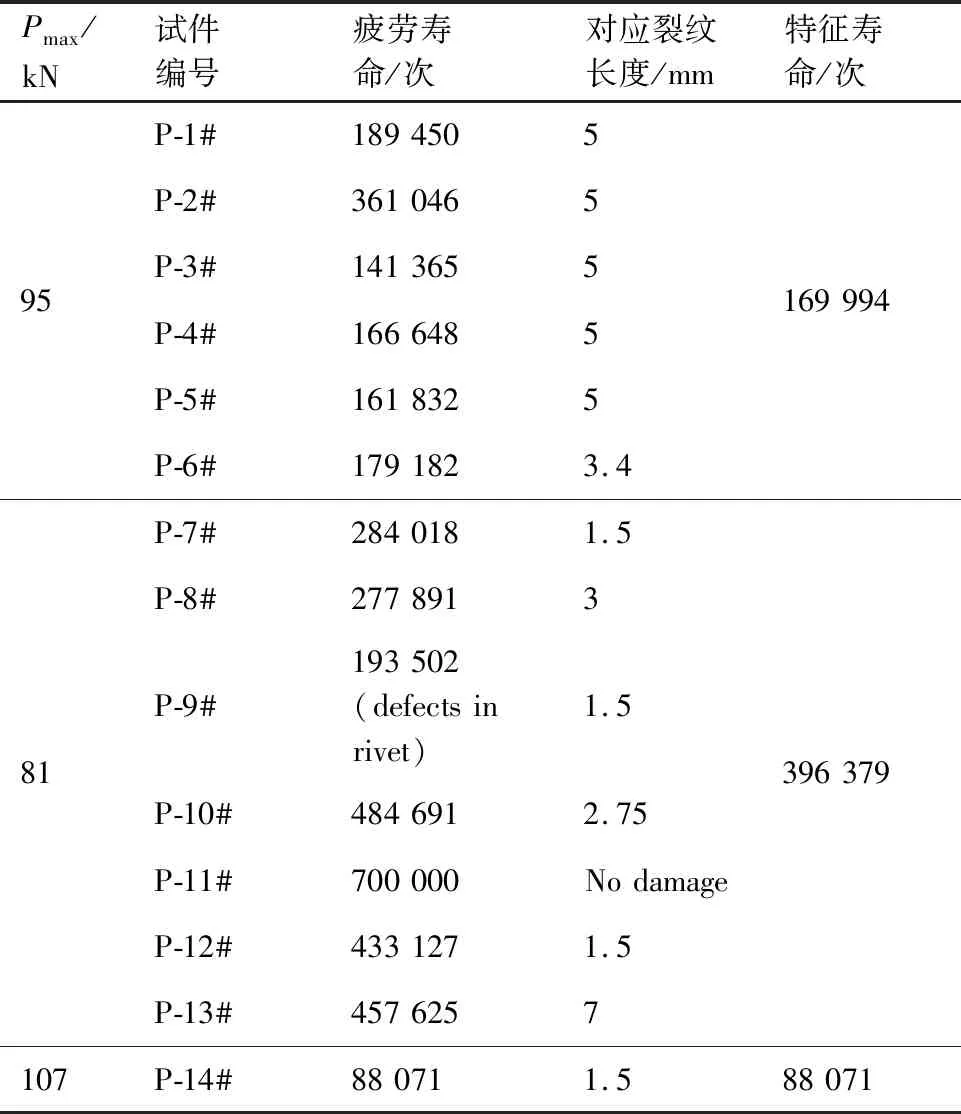

表4为14件试验件的屈曲疲劳寿命值。试验载荷越高,结构屈曲疲劳寿命值越小,分散性也越小。针对疲劳试验中的异常数据,采用肖维纳准则进行剔除。对于95 kN下的P-2#试验件,疲劳寿命偏差与标准差比偏离1.73(当试验数据个数为6时的临界值)过多,故剔除;对于81 kN下的P-9#试验件,由于结构加工时铆钉处打磨过于严重,结构寿命明显偏小;P-11#试验件在达到前2件结构平均疲劳寿命的2倍之后尚未破坏,在此不参与结构特征寿命分析。不同载荷下的特征寿命值可由式(14)获得:

表4 剪切屈曲疲劳寿命Table 4 Shear fatigue buckling life

(14)

式中:为破坏子样个数;为总子样个数;为第件的疲劳寿命。

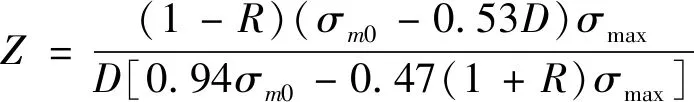

3.3 屈曲疲劳破坏模式

屈曲疲劳的破坏多由于铆钉处受弯曲应力和剪切应力双重影响造成。裂纹多起源于与拉载方向垂直的对角线处的铆钉周围,但由于高载下屈曲波峰较高,长桁或框与蒙皮之间弯折力较大,裂纹也多产生于加筋件下的蒙皮处,如图4所示。在屈曲疲劳破坏中,约束部分的钉孔既承受垂直屈曲波的拉伸应力,又承受屈曲波引起的弯曲应力,铆钉周围在疲劳载荷作用下沿着垂直于屈曲波方向产生裂纹,继而逐步扩展至垂直于第一主应力方向上去。随着循环次数的增加,裂纹扩展速率逐步增大,壁板发生撕裂和失稳现象。典型壁板结构在屈曲疲劳载荷作用下易产生多处损伤,但裂纹扩展方向一般垂直于屈曲波方向,在靠近屈曲波时裂纹扩展较快,最终结构破坏,图5为结构破坏图。

图4 屈曲疲劳下长桁处蒙皮弯折造成的裂纹Fig.4 Crack caused by the bending of the skin adjacent to stiffener at fatigue buckling state

图5 典型壁板屈曲疲劳破坏图Fig.5 Fatigue buckling failure form of typical panel

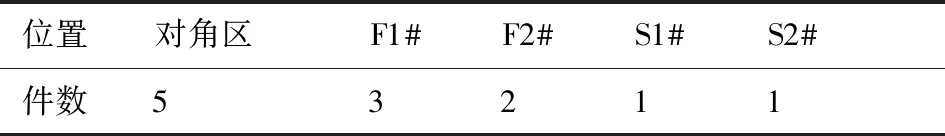

表5为12件试验件的疲劳位置统计结果,对角区、F1#、F2#、S1#及S2#示意如图1(a)区。由于P-9#试验件制造缺陷对疲劳位置有影响,以及及P-11#试验件未破坏,在表5中将该2件剔除。P-2#件虽然在疲劳寿命统计分析中予以剔除,但破坏形式仍属于正常疲劳破坏,在表5中仍计入统计。由表5可见,由于与拉载方向垂直的2个对角点处受挤压严重,其发生破坏的概率较大,其次为左右侧框边,裂纹大多从考核区内萌生,结构不断隆起引起铆钉孔处屈曲疲劳破坏。对于纯剪状态下的铆接壁板,裂纹萌生位置具有随机性(图6)。

表5 剪切屈曲疲劳起裂位置Table 5 Cracked locations of panels at shear fatigue buckling state

图6 结构屈曲疲劳破坏起裂位置Fig.6 Cracked locations of structure at fatigue buckling state

4 屈曲疲劳分析模型及验证

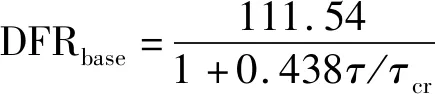

本文试验件中框、筋条与蒙皮连接处均可视为疲劳关键部位,因此该结构含有相似细节54个。根据细节疲劳额定值的分析算法,利用试验件的疲劳寿命结果表4、式(1)和式(8)来分析结构的细节疲劳额度基准值(记为DFR),结果见表6。随着疲劳载荷增加,屈曲疲劳的细节疲劳额定基准值不断减小。

表6 纯剪结构屈曲疲劳DFR基准值Table 6 DFR basic value of pure-shear structure under fatigue buckling

若1≤≤5阶段的细节疲劳额定基准值符合式(9)形式,利用最小二乘法技术,可得到纯剪状态下典型壁板的屈曲疲劳DFR记为

(15)

式(15)仅适用于1≤≤5范围内纯剪作用下的铝合金结构。纯剪结构在屈曲疲劳状态下,DFR值随着剪切应力与剪切屈曲临界应力比值的增加而逐步减少。

通过试验可知,当=88 071次,壁板结构出现图6(b)所示的1.5 mm的裂纹。由结构特点选取=1.3,=2.1及=1.14,可得最高疲劳载荷为107 kN的95%置信度和95%可靠度下的疲劳寿命值为2.824 8×10次,与本文的模型预测结果一致,误差仅为1.82%。由此可见本文提出的屈曲疲劳分析模型是切实可行的。

5 屈曲疲劳参量变化分析

5.1 屈曲临界载荷

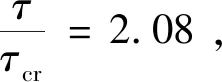

屈曲临界载荷在疲劳载荷作用下是一个变化值,随着循环次数增加,屈曲临界载荷逐步减少,这与文献[6-7]的结论吻合。图7为95 kN下P-3#试验件的载荷-垂直拉载方向的应变随循环次数的变化图。当结构发生屈曲之前,应变值呈线性变化;当屈曲发生后,结构屈曲处由于承受弯曲变形,前后位置的应变片变化将会不一致。而此转折点便可作为屈曲发生的临界点。应变片115#和215#分别为壁板结构中心处的正反面片号,方向为垂直于拉载方向且指向图1(a)所示的向。

由图7可见,结构的屈曲临界载荷第1次测量为52.5 kN,第3次测量降低了10 kN。当循环次数达到154 034次时,结构在F1#某铆钉处产生24 mm裂纹和12.5 mm裂纹(裂纹位置如图6(c)所示),但由于裂纹处离屈曲波较远,对结构屈曲载荷影响较小,虽屈曲临界载荷相比第3次循环载荷有所降低,但幅度不大;当循环次数为164 032时,裂纹长度分别扩展到39.8 mm和24 mm,但屈曲临界载荷与154 034次的临界载荷无明显区别;当循环次数达到171 032时,裂纹长度一侧扩展至边界,另一侧靠近屈曲波中心,长度达到47 mm,其屈曲临界载荷降为29 kN。这意味着同等载荷作用下,屈曲波的程度随疲劳次数不断加深,结构破坏会越早,表明了屈曲疲劳研究的必要性。结构的屈曲模态在该试验件测试中一直保持不变,为单一波形。

图7 屈曲疲劳试验件P-3#(Pmax=95 kN)的载荷-应变(垂直于拉载方向)随循环次数的变化Fig.7 Load-strain (which is perpendicular to the loading direction) curves changed with load cycles on the P-3# specimen (Pmax=95 kN)

5.2 裂纹扩展规律

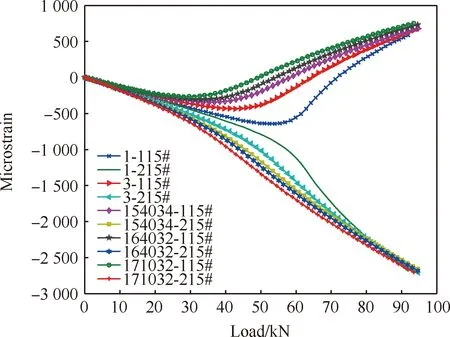

已有文献研究裂纹在屈曲波中心时的裂纹扩展情况,但针对远离波中心的铆钉处裂纹扩展规律研究较少。本文采用精度为0.05 mm的数显显微镜进行裂纹长度测量,为了更好观测裂纹的长度和位置,测量时疲劳试验不停机,而载荷频率由5 Hz降为1 Hz,图8为81 kN下P-10#试验件的裂纹扩展曲线图。裂纹1~5起裂于壁板的筋条、框与蒙皮连接蒙皮处,裂纹1为初始起裂裂纹,裂纹2~4分别在裂纹1长度达到11 mm之后产生。通过本文试验分析得到,裂纹扩展往往以起裂铆钉处的裂纹扩展为主导,初期为稳定扩展期,裂纹扩展速度缓慢;随着循环次数增加,初始裂纹长度加长,多处损伤产生,多个铆钉周围均产生垂直于屈曲波方向的裂纹,虽然出现时间晚于初始裂纹,但扩展速率与初始裂纹相当。随着裂尖靠近屈曲波中心区,裂纹扩展速率明显加快,剩余强度降低,最终结构破坏。

图8 81 kN下P-10#试验件裂纹扩展Fig.8 Crack propagation curves of P-10# specimen (Pmax=81 kN)

6 结 论

1) 试验及数值分析表明了剪切屈曲疲劳壁板试验件新设计方案的可行性:采用整体垫板形式设计的铆接试件屈曲疲劳破坏于弯剪铆钉孔处,满足试验要求。

2) 屈曲疲劳寿命与结构的屈曲临界载荷相关,与加载载荷成反比;基于细节疲劳额定值法提出了纯剪铆接结构的屈曲疲劳寿命分析模型,其屈曲疲劳DFR可表示为剪切应力与剪切屈曲临界应力比值的非线性函数,即式(15)所示,分析结果与试验结果有较好的一致性。

3) 典型壁板的屈曲疲劳起裂部位在长桁或框与蒙皮相连的铆钉处,其中以与对角处拉载方向垂直的对角铆钉处破坏居多。起裂方向为垂直于屈曲波方向;起裂后,屈曲疲劳试验件的裂纹扩展方向为垂直于屈曲波的方向,其裂纹扩展速度在接近屈曲波之后明显加快,剩余强度降低,最终结构破坏;对于连接结构,屈曲疲劳易引起多处损伤,各个裂纹扩展速率不一样,但往往以起裂铆钉处的裂纹扩展为主导,当裂尖靠近屈曲波中心区,裂纹扩展速率明显加快。

4) 典型壁板的屈曲临界载荷随循环次数的增加而降低,从而使得同等载荷下屈曲波深度随疲劳次数不断加大,结构破坏加速。