基于振动监测的部件状态维修与备件订购联合决策

2022-07-04何勇王红李晶齐彦昆

何勇,王红,李晶,齐彦昆

兰州交通大学 机电工程学院,兰州 730070

意外失效风险成本较低的生产设备通常采用事后维修方式,但对于轨道车辆、轮船、飞机等大型装备的机械传动系统(如齿轮箱、滚动轴承等)来说,其意外失效不仅会造成巨额经济损失还会酿成重大安全事故。因此,该类设备必须采取预防性维修策略,而传统预防性维修通常基于设备可靠度或维修周期来驱动维修策略实施。近年来,随着传感器技术的快速发展,基于振动信号分析的状态维修策略正逐渐成为旋转机械设备预防性维修领域的研究热点。该策略通过对振动信号的分析来确定设备状态指标(即退化特征和故障特征),进而驱动维修策略实施。

Zhu等采用随机系数模型(Random Coefficient Model)和Gamma过程来模拟关键部件的退化过程,并对其采取基于退化特征阈值的状态维修策略,而其他部件采取预防性维修和修复性维修。Poppe等在Zhu等的研究基础上提出了双退化特征阈值的状态维修策略:第1个阈值用来决策多部件间的机会维修,若在运行过程中“机会”没有出现,则采取第2个阈值对部件进行预防性维修,以避免部件长时间处于较高失效风险阶段。Do等提出一种考虑经济相关和随机相关的状态维修策略,并将齿轮箱振动信号的均方根值(Root Mean Square, RMS)作为退化特征。通过对机会维修阈值及监测周期的优化获得了最低维修成本率。Wang等考虑到系统内部件间的重要性不同,提出了一种基于状态和役龄的机会维修策略。该策略采用Gamma过程模拟核心部件的退化过程,并对其进行状态维修,而其他部件则采取基于役龄的预防性维修,最终建立了基于退化特征阈值和役龄阈值的机会维修策略。除上述以退化特征为决策条件的维修模型外,文献[8-10]分别采用Markov过程、Gamma过程和Wiener过程来模拟部件的退化过程,并建立了基于Weibull分布的比例风险模型。最后,通过协变量阈值和可靠度阈值对状态维修策略进行优化。

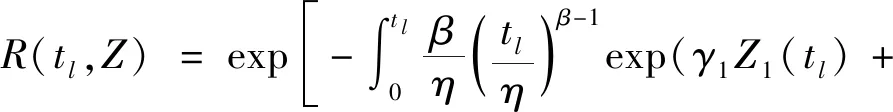

此外,对于不可修复的部件来说,其维修策略通常还需考虑备件的订购及库存问题。Wang等在文献[7]的基础上构建了状态维修与备件的联合决策模型,并根据不同部件的备件消耗量差异,分别对其采取了(0,1)库存策略和(,)库存策略(、分别为备件的订购阈值、最大库存阈值)。Olde Keizer等建立了基于马尔科夫过程的状态维修模型,并采用部件退化状态替代(,)库存策略中的最小库存阈值来进行备件订购,进一步降低了联合维修模型的维修成本。

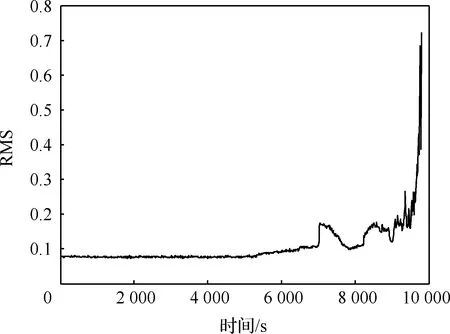

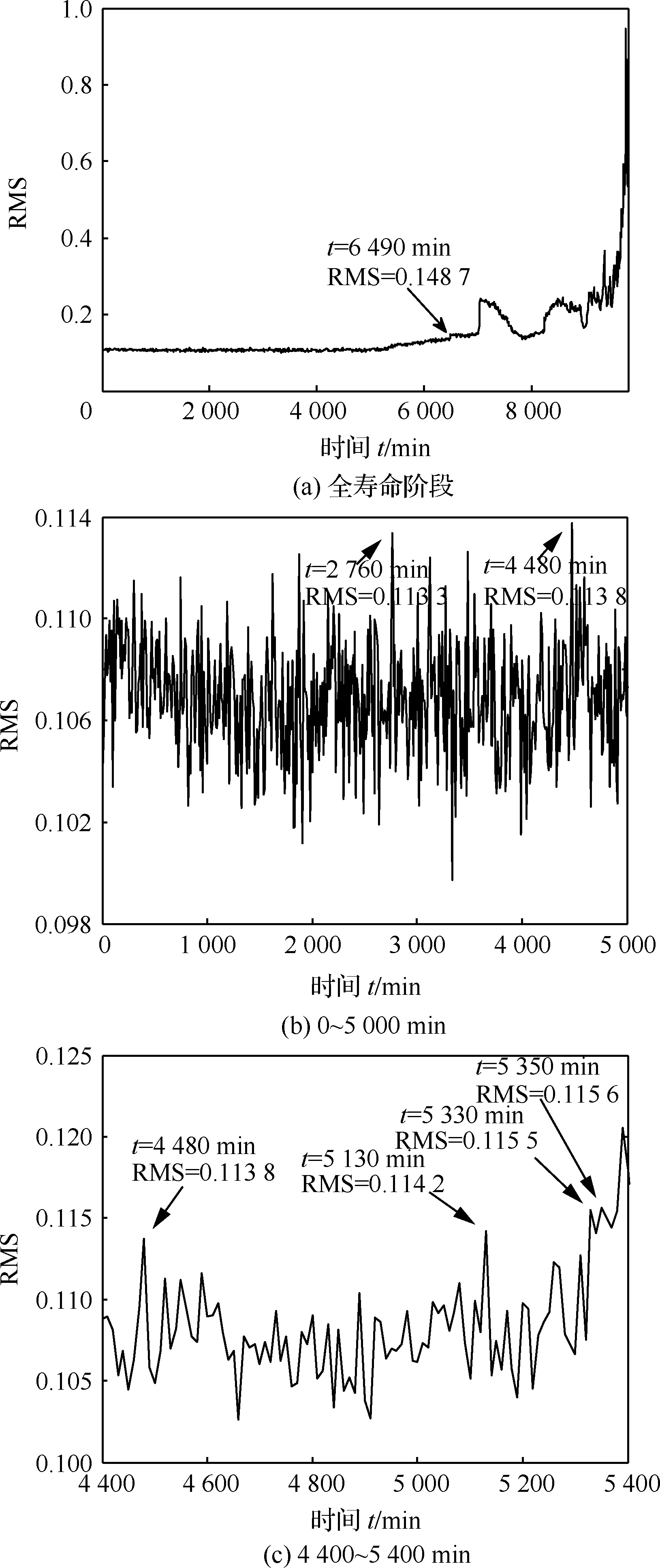

上述基于退化特征阈值为限制的维修策略极大地完善和拓展了状态维修及备件管理的理论,但在部件实际运行或加速寿命试验过程中,其退化特征通常呈现出非单调递增(递减)趋势。在美国辛辛那提智能维护系统中心公布的滚动轴承加速寿命试验中,当采用轴承加速度信号的均方根值作为轴承退化特征指标时,该指标在轴承加速寿命试验过程中呈现出上升、下降交替出现的“跳跃”情况,如图1所示。出现这种情况的原因是由于机械部件的表面剥离或裂纹等故障在其早期退化阶段可能会随着部件的运行被“磨平”,也称“自恢复”。因此,退化特征的非单调性会导致优化得到的退化特征阈值在部件整个运行周期内不具有唯一性,进而使得最佳维护策略在工程实际中面临无法实施的困境。因此,需要构建一个新的决策变量来驱动状态维修模型,从而将理论最优维修策略更好地应用于实际维修工程中。

图1 滚动轴承全寿命RMS值[15]Fig.1 Entire RMS values of bearing[15]

除上述因素外,部件的退化特征监测在实际过程中往往存在一定误差,即通过退化特征的监测并不能完全识别出部件是否故障。文献[16-18]建立了退化特征的非完美监测模型,并通过概率来反映故障特征的识别准确率。但实际上部件的故障特征监测是一项非常复杂的技术,不同信号处理方法所需要的计算时间、监测成本及取得的监测质量,对状态维修策略的经济性均存在着较大影响。

针对故障特征提取问题,诸多学者进行了非常深入的研究。如:小波分解、小波包分解、经验模态分解、集合经验模态分解、局部均值分解、经验小波变换、变分模态分解等。经验模态分解是一种无需预设参数的自适应分解方法,但分解得到的信号分量存在模态混叠及端点效应。小波分解、集合经验模态分解、经验小波变换、变分模态分解等方法在诊断前均需要预设相应参数,否则将导致诊断效果不佳。而奇异谱分解(Singular Spectrum Decomposition,SSD)可以将非线性、非平稳信号分解为从高频到低频的一系列奇异谱分量和剩余分量。该分解方法不仅避免了经验模态分解后信号分量的模态混叠现象,而且无需预设参数。此外,针对信号分解后的最佳分量选取问题,传统方法中通常采用峭度、相关系数、包络熵等指标来确定一系列分量信号中的最佳信号分量,但上述指标在强噪声干扰下亦会出现选择错误的情况,降低了诊断方法的自适应性。

鉴于此,本文提出一种新的信号分量确定指标来确定SSD分解得到的最佳奇异谱分量,结合威布尔比例风险模型,建立以累计故障特征识别次数为决策变量的状态维修与备件订购联合优化模型。并通过滚动轴承加速寿命试验数据对本文所提方法进行验证说明。

1 联合维修决策

由于部件早期故障并不会引起明显的异常振动,进而影响其运行稳定性与平稳性。因此,本节提出基于退化特征阈值和累计故障特征识别次数并行的状态维修决策方法。

1.1 部件运行状态评价方法

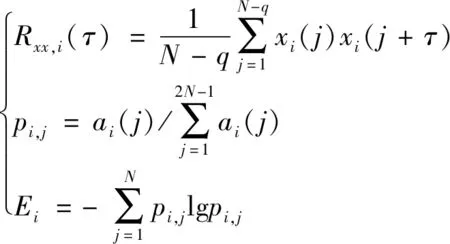

针对SSD分解中最佳奇异谱分量选择不合理进而无法识别故障特征的问题,构建了一种自适应SSD降噪方法,通过加权指标(Weighted Indicator)来自适应确定最佳奇异谱分量。加权指标由信号的自相关函数包络熵和峭度两部分组成。自相关函数包络熵可以较好地评价信号的周期性,而峭度则对信号的脉冲成分非常敏感。因此,该加权指标可以同时评价信号的周期成分和脉冲成分。首先,对分量的转化峭度指标进行计算,其表达式为

(1)

(2)

式中:,()为奇异谱分量()的自相关函数;为时间延迟系数(=,为信号采样频率,=0,1,…,-1);()为,()经Hilbert解调后的包络信号;,为()的归一化形式。同理,将以作为排序指标的分量排列序号向量记为。若直接将和相加,会出现最小值不唯一的情况,如:=[1, 2, 3, 4],=[2, 1, 3, 4],则+=[3, 3, 6, 8]。因此,采用信号分量与原始信号上述2种指标的比值对、进行修正,然后再将两者相加得到加权指标,即

=()+()

(3)

式中:为原始信号的自相关函数包络熵;为原始信号的转化峭度。与最小值对应的分量则为最佳分量,进一步对最佳分量进行包络谱分析,以识别故障特征。该方法具体如下:

在部件初始正常工作阶段[0,](为部件自启动至平稳运行的时刻)选取该范围内的最大退化特征值作为退化突变点。退化特征阈值一般取=(其中一般取1.1~1.5),并记退化特征超过该阈值的时刻为。

当部件运行至(>)时刻,若其退化特征()>,则对该时刻的监测信号进行故障特征识别,并记()为′。

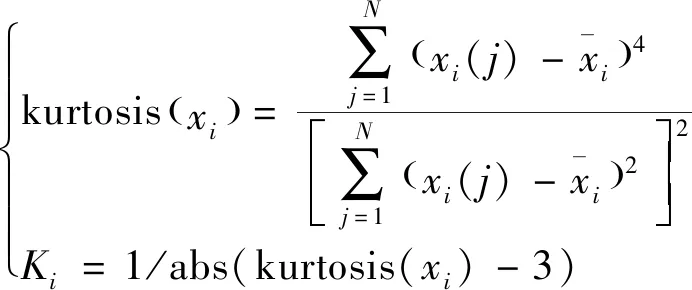

针对部件故障特征识别问题,提出递进式的故障特征识别方法。首先,在时刻对原始信号(监测信号)进行包络谱分析,若识别到故障特征则识别结束;其次,若直接包络谱分析无法识别到故障特征则继续采用自适应SSD降噪分析;最后,若上述2步均无法识别到故障特征则对SSD分解得到的所有奇异谱分量进行包络谱分析,并安排维修机械师进行人工诊断。若上述3种方法均未识别出故障特征,则在后续运行过程中继续监测部件的退化特征而无需进行故障特征识别,直至监测到下一个′时刻,并在该时刻重复上述诊断过程。

若时刻对原始信号采取递进式故障特征识别方法可以识别到故障特征,记该时刻为,则[0,]被定义为正常阶段,[,]被定义为早期退化阶段,时刻至试验结束被定义为严重退化阶段。

定义备件订购阈值,即在时刻前累计识别到故障特征次则进行备件订购,否则在时刻进行备件订购。该方法的诊断流程如图2所示。

图2 递进式故障特征识别方法流程图Fig.2 Flow chart of progressive fault feature identification method

1.2 备件订购模型

基于本文的研究内容进行如下假设:

1) 部件的工作状态稳定,不会发生突发严重失效,即部件的退化是由正常状态逐步向严重故障缓慢变化的。

2) 备件订货后可以在规定时间内准时到达。

3) 备件在存储阶段不会发生折损。

4) 部件的故障时间服从威布尔分布。

比例风险模型可以根据部件状态信息和历史失效数据建立其退化模型,因此已被广泛应用于部件的剩余寿命预测和可靠性评估。比例风险模型由部件状态协变量和基本失效函数组成,可表示为

(,)=()exp[()+()+

…+()]

(4)

式中:()为部件基本失效率;()为状态协变量;为协变量系数。则部件在时刻的故障率函数为

(,)=()(-1)exp[()+

()+…+()]

(5)

式中:为尺度参数;为形状参数。则可靠度函数为

(6)

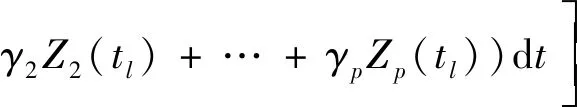

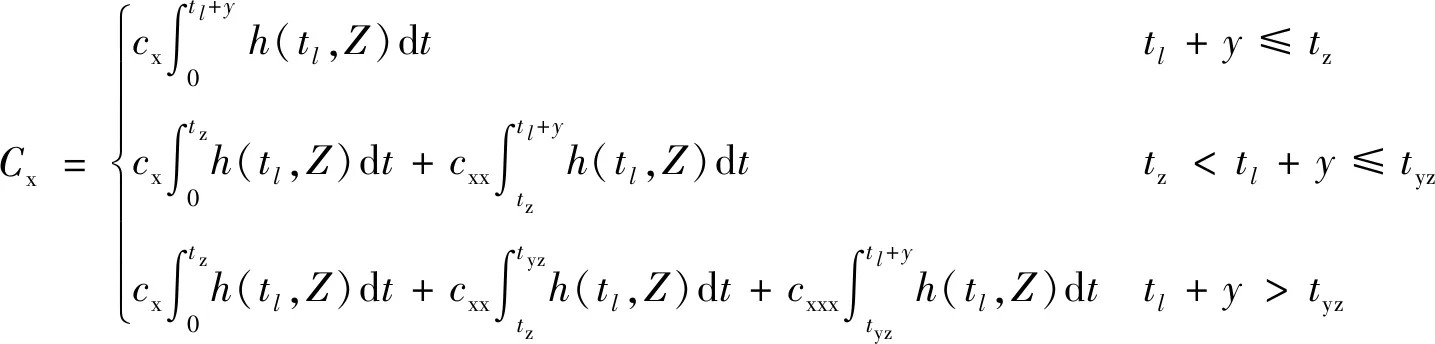

滚动轴承出现轻微故障时,并不会立即演变为严重失效,而是由早期微弱故障逐渐缓变为严重故障。为避免部件提前更换造成浪费,并同时兼顾部件运行的安全性,受随机冲击维修模型中累计损伤阈值的启发,本节以部件累计识别到的故障特征次数作为备件订购条件。若部件在时刻满足订购条件,维修单位可直接发出订购指令,在备件到达后进行更换维修。由于飞机、轨道交通车辆的关键部件须采取冗余库存模式,即部件投入运营前检修单位必须提前备好相应备件,以防止维修时因备件缺失而导致的部件长时间停运。因此,该模型进行更换维修时消耗的备件实际上是部件投入运营前的冗余备件,而更换维修时订购的备件将作为下个运营阶段的冗余库存。设备件订购后的运输时间为,则备件到达时间为=(+),备件的库存成本和部件运行过程的监测成本为

(7)

式中:为备件单位时间库存成本;为单位时间部件退化状态监测成本;为部件更换前采取故障特征识别方法M-SSD的次数;为M-SSD的单次识别成本。对部件的状态监测及自适应故障识别可由计算机自主完成,成本较低;而人工识别则成本较高。备件的购买及更换时所需的附加维修成本可表示为

=+

(8)

式中:为备件单价;为部件更换时所需的人工、设备使用费。同时,为避免部件过早更换而产生价值浪费,定义部件的价值浪费成本为

=(,)

(9)

式中:为部件的更换时刻;(,)为更换时刻部件的可靠度水平。部件在更换时的可靠度越低,代表其价值发挥越充分。此外,根据1.1节中部件不同退化阶段的划分,定义部件意外失效风险成本为

(10)

式中:为部件正常运行阶段的意外失效风险成本;为部件早期退化阶段的意外失效风险成本;为部件严重退化阶段的意外失效风险成本。部件处于正常运行阶段,仅可能会发生较为轻微的意外失效形式。在早期退化阶段,可能会发生失效损失较低的一般故障;而处于严重退化阶段,由于运行状态的劣化可能会发生失效损失较大的严重故障,因此≫>。则部件在整个服役周期内考虑维修成本及备件保障成本的总成本为

=++++

(11)

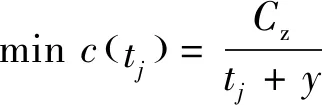

综合上述维修成本,定义部件单位运行时间维修成本率为

(12)

式(12)能够综合考虑部件运行时间和维修成本,一方面可避免过早更换产生的自身价值浪费,另一方面也可降低部件的整体维修成本。通过对运行时间与预防性维修成本间的权衡,寻求经济性最佳的维修策略。

2 案例分析

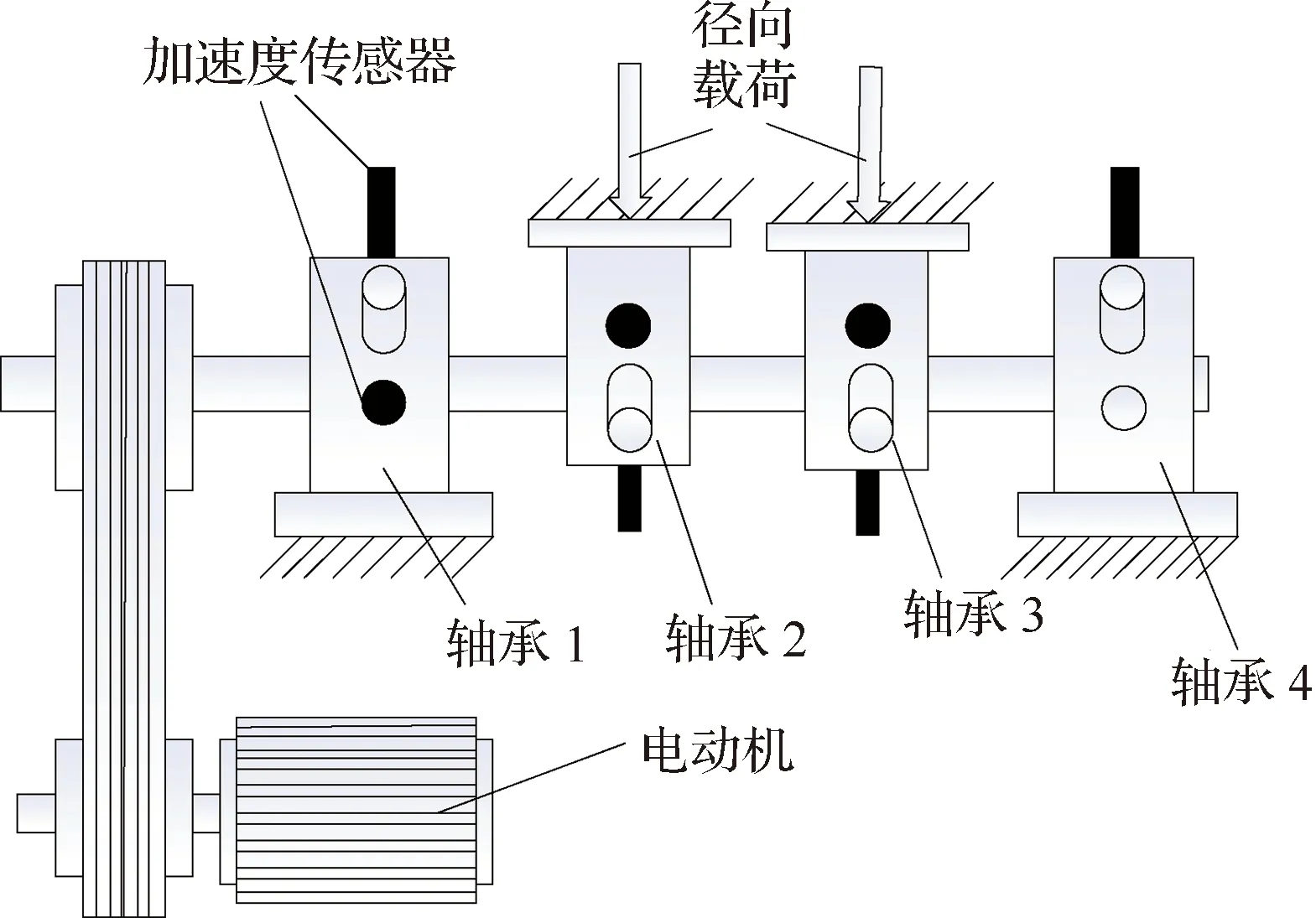

由于飞机或轨道车辆中轴承的实际退化过程非常漫长且全寿命实测数据较难获取,本节采用美国辛辛那提大学智能维护系统中心的滚动轴承全寿命试验数据对本文所提出的联合维修模型进行验证。该试验中滚动轴承的型号为ZA-115,轴承转速2 000 r/min,采样频率为20 kHz,试验装置如图3所示。试验过程中每间隔10 min对振动信号进行一次采集,每个采集样本长度为20 480 个点。试验结束后,1号轴承外圈出现损伤,根据该轴承结构参数计算得到其外圈故障频率为236.4 Hz。文献[6]中指出振动信号的RMS可以直观反映出部件的振动能量。因此,采用RMS作为部件的退化特征。

图3 滚动轴承全寿命试验台[15]Fig.3 Rolling bearing entire life test platform[15]

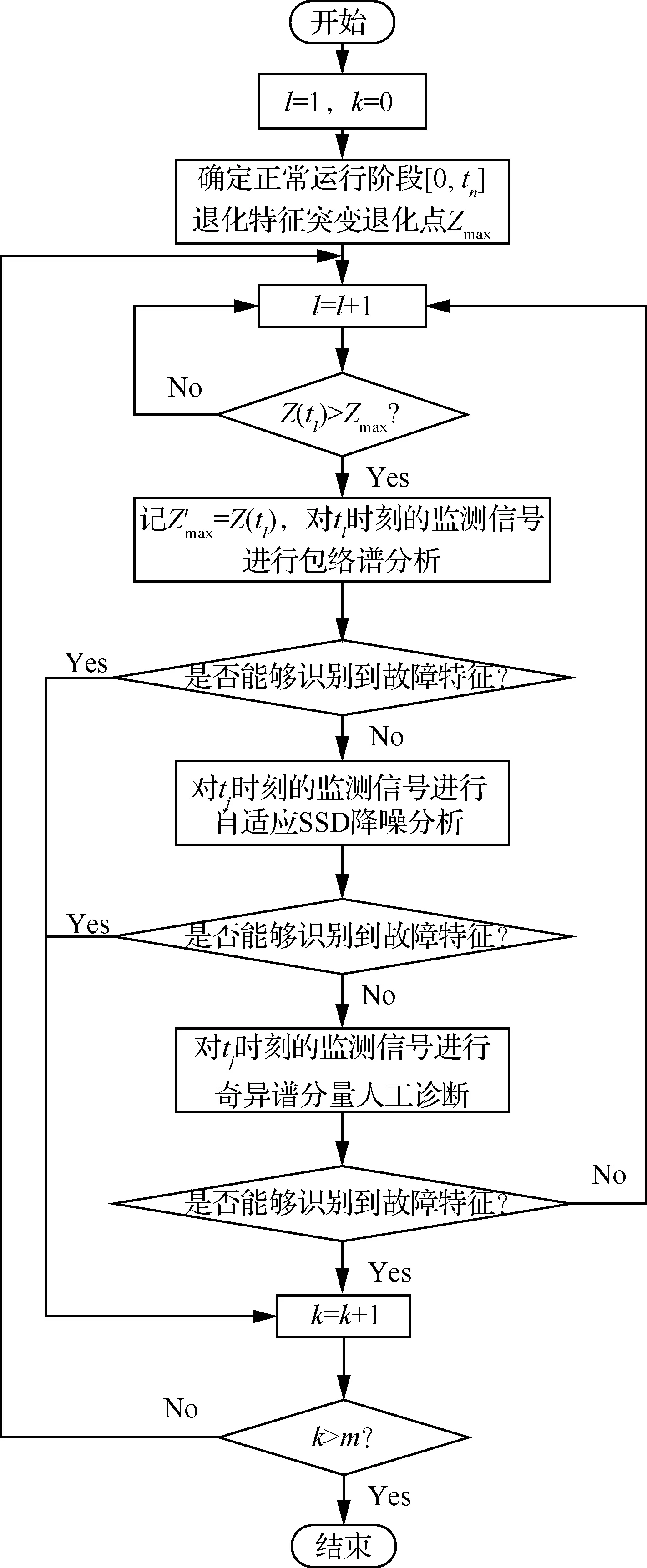

2.1 滚动轴承运行状态评价

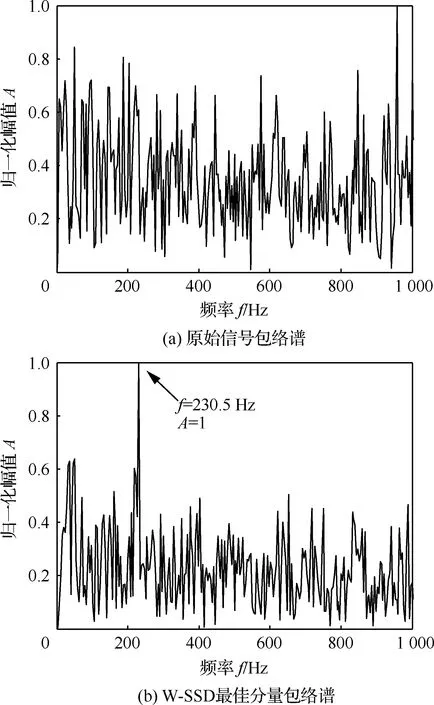

1号轴承在开始试验阶段的RMS变化比较平稳,如图4(a)所示。选定初始工作阶段为0~3 000 min(即=3 000 min),该阶段内的RMS最大值为0.113 3(=0113 3),出现在2 760 min,如图4(b)所示。运用1.1节中的诊断方法对该节点进行故障特征识别,并没有发现故障特征。考虑到轴承损伤对其运行平稳性及稳定性的影响,本文取=13,即=0147 3。图4(c) 为4 400~5 400 min内归一化RMS的变化情况,RMS最大值在4 480 min时被更新,记′=0113 8。对该点进行诊断仍没有发现滚动轴承的明显故障特征频率。随后,在5 130 min时RMS的最大值被再次更新,对该时刻的监测信号进行包络谱分析,其原始信号的包络谱如图5(a) 所示,经W-SSD(基于指标的自适应SSD方法)降噪并自适应确定的最佳分量包络谱如图5(b) 所示。由图5可知,此时故障特征已可以被识别,则正常工作阶段为[0,5 120] min。当试验进行至6 490 min时,RMS为0.148 7,已超过退化特征阈值,如图4(a)所示。因此,[5 130,6 480] min为早期退化阶段,[6 490,9 800] min为严重退化阶段。

图4 不同时段的RMS变化情况Fig.4 Variation of RMS in different periods

图5 5 130 min时振动信号的包络谱分析结果Fig.5 Envelope spectrum of vibration signal at 5 130 min

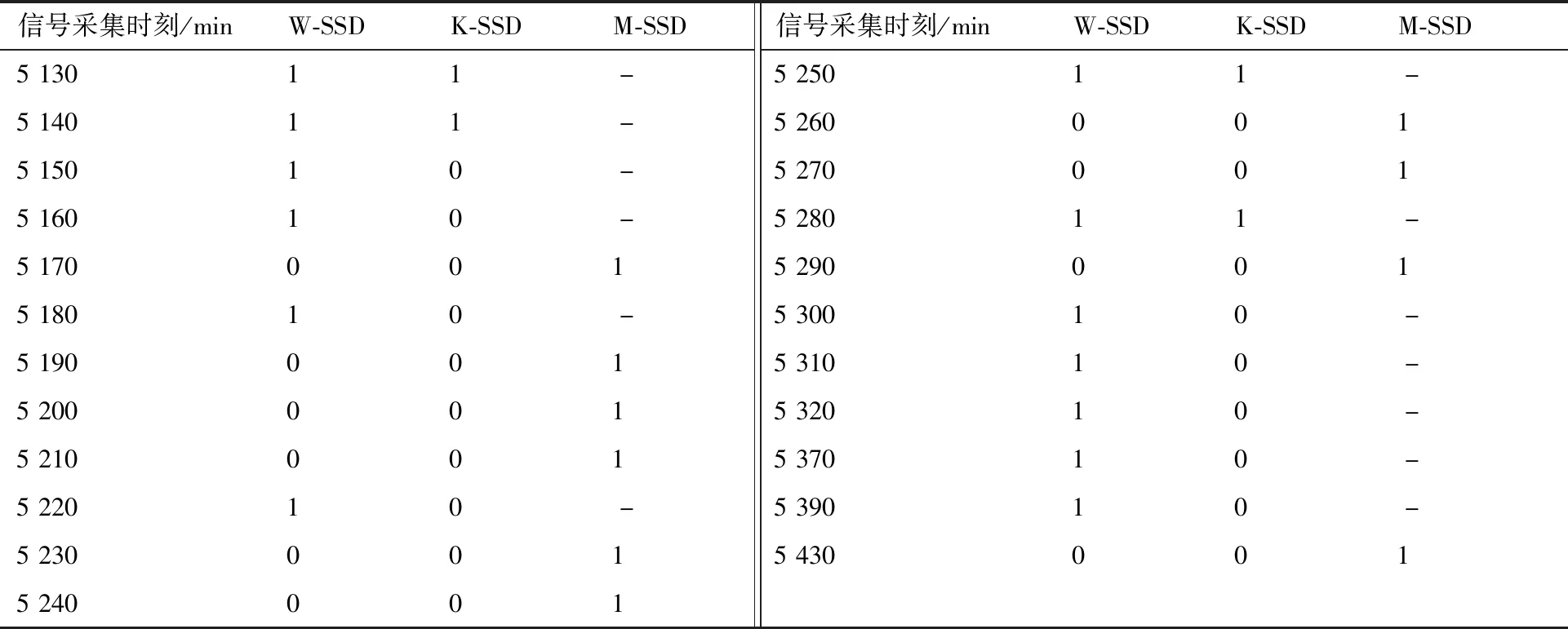

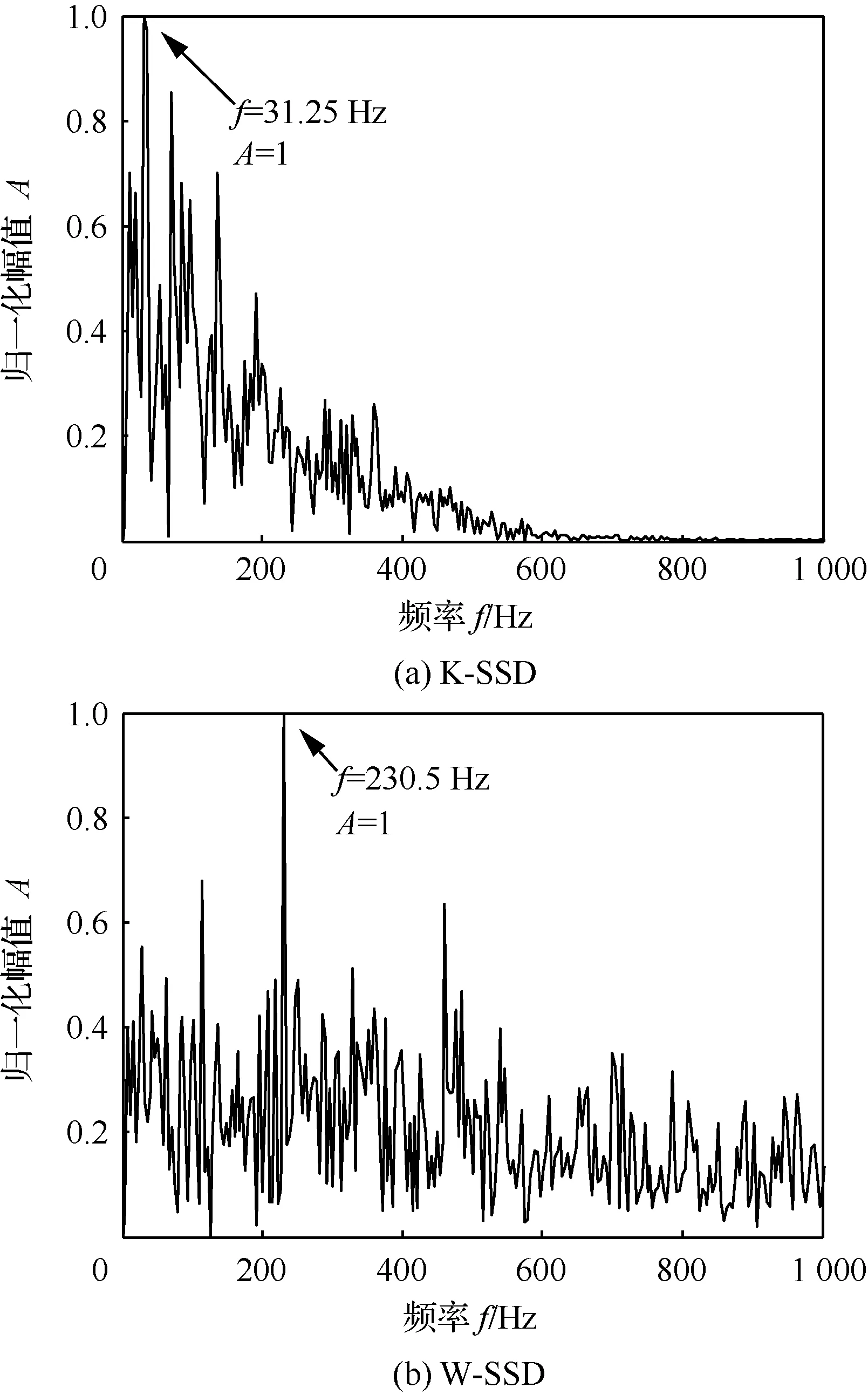

为便于描述,分别将基于指标和峭度指标的自适应SSD方法记为W-SSD和K-SSD,将基于SSD分解的人工故障特征识别方法记为M-SSD。在对滚动轴承早期退化阶段进行连续故障特征识别过程中,随着滚动轴承故障程度的加深,早期退化阶段中的大部分时刻已可以从原始信号中直接进行包络谱分析实现故障特征识别。试验过程中每10 min记录1次监测信号,则早期退化阶段共监测136次。除表1中所列的23个时刻以外,其余113个时刻均可从原始信号的包络谱分析中识别到故障特征。表1中原始信号经SSD降噪后,采用W-SSD方法可以自适应诊断出13次故障特征,需要人工诊断10次。而采用K-SSD方法可自适应识别故障特征4次,需要人工诊断19次。由此可知,本文所提出的方法自适应性更强,可以更好地对滚动轴承早期退化阶段的微弱故障特征进行识别。

表1 不同时刻的故障特征识别结果Table 1 Fault feature diagnosis results at different time points

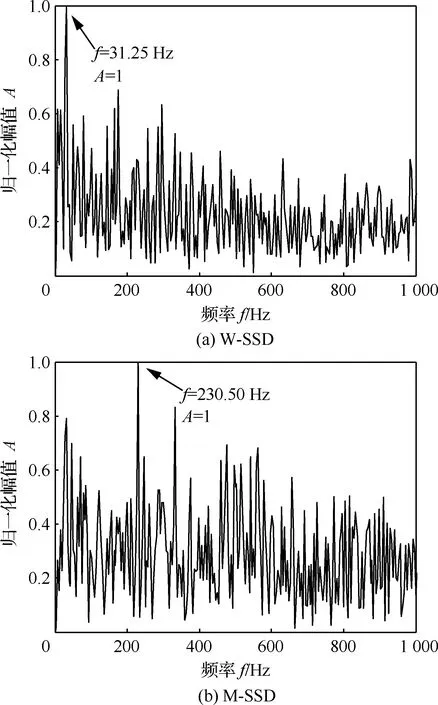

为进一步验证本文方法的有效性,分别以5 180、5 190 min为例对递进式故障特征识别方法进行说明。5 180 min时刻的、、的计算结果分别为=[2.4,0.9,1.5,15,4.7,0.4,63.5,20.4,17.3,109.4,9.3,11.8,3.5],=[1.9,5.9,6.8,4.9,3.9,13.0,12.0,0.9,2.9,7.9,9.9,11.0,8.9],=[4.3,6.8,8.3,19.9,8.6,13.4,75.5,21.3,20.2,117.3,19.2,22.8,12.4]。此时原始信号被分解为13个奇异谱分量。基于K-SSD方法选择的最佳分量序号为6,基于W-SSD方法选择的最佳分量序号为1。图6为5 180 min 时K-SSD、W-SSD的最佳分量包络谱。由图6可知,本文所提出的W-SSD方法可以准确识别到故障特征频率。5 190 min时,原始信号被分解为33个奇异谱分量(见图7)。由于分量较多此处不再列出的具体计算数值。该时刻基于W-SSD方法选择的最佳分量序号为21,基于M-SSD方法选择的最佳分量序号为19。此时,W-SSD并不能自适应识别出滚动轴承的故障特征,需要派遣维修工人进行更为详细的诊断。

图6 5 180 min时不同诊断方法下的最佳分量包络谱Fig.6 Envelope spectrum with different methods at 5 180 min

图7 5 190 min不同诊断方法下的最佳分量包络谱Fig.7 Envelope spectrum with different methods at 5 190 min

2.2 联合决策模型

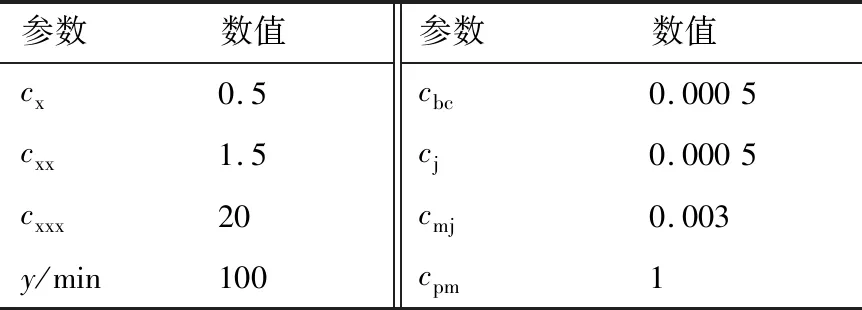

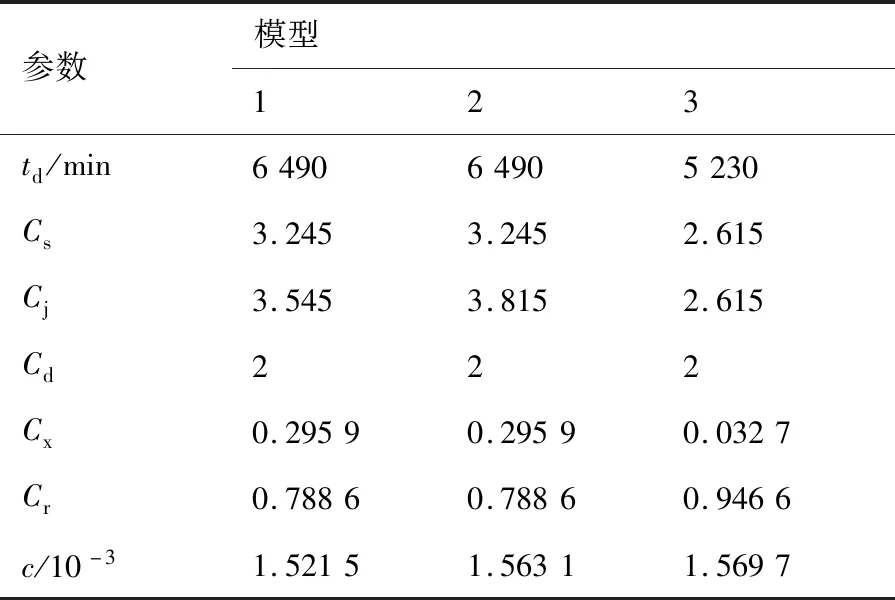

采用文献[32-33]中的参数估计方法,以RMS作为状态协变量对2.1节中试验轴承的威布尔比例风险模型进行参数估计。参数估计结果为=8 476068,=6433,=1883。为验证本文联合维修决策模型的维修经济性,假设单位成本为备件的单价,即=1。其他维修参数如表2所示。

表2 维修模型参数Table 2 Maintenance model parameters

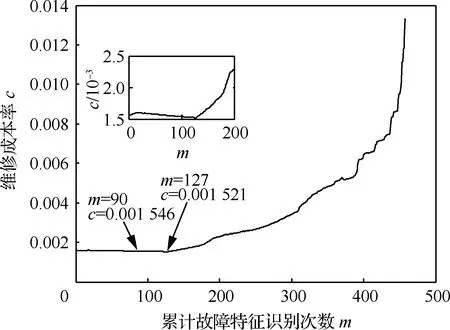

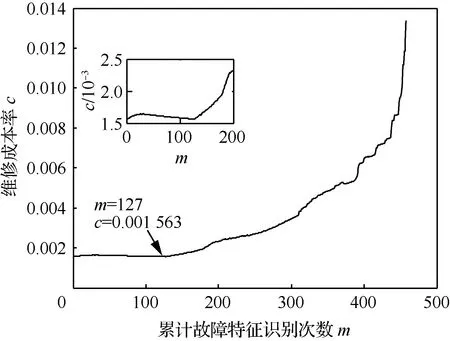

为便于不同方法进行比较,基于W-SSD方法的联合维修模型被定义为模型1,基于K-SSD方法的联合维修模型被定义为模型2;若在维修策略中仅考虑滚动轴承运行安全性而忽视经济性,则在初次识别到故障特征后立即进行备件订购,本节将其定义为模型3。上述3种维修模型分别考虑了不同的决策方法及维修需求。模型1在不同累计故障特征识别次数下的维修成本率变化如图8所示。由图8及2.1节中的研究结果可知,模型1自5 130 min开始对滚动轴承进行递进式故障特征识别,在累计故障特征识别次数为127时(即=127)可取得最优维修成本率。该试验过程中每10 min对振动信号进行一次采集,则识别到127次故障特征共需1 270 min。因此,模型1的备件最优订购时刻为5 120 min+127×10 min=6 390 min,=6 490 min。

图8 模型1不同累计故障识别次数下维修成本率变化情况Fig.8 Variation of maintenance cost rate with different cumulative numbers of fault feature identification (Model 1)

由图9可知,模型2的最优成本率亦在累计故障特征识别次数为127时取得。模型3由于仅考虑运行安全性,其备件订购时刻为5 130 min,=5 230 min;3种模型的最优维修成本率组成如表3所示。由表3可知模型1相比于模型2、3的维修成本率分别降低了2.66%、3.07%。

图9 模型2不同累计故障识别次数下维修成本率变化情况Fig.9 Variation of maintenance cost rate with different cumulative numbers of fault feature identification (Model 2)

表3 不同模型维修成本率优化结果Table 3 Optimization results of maintenance cost rate for different models

通过对比模型1、2可知,在部件早期退化阶段,故障特征识别方法的自适应识别率越高则所需人工诊断的次数越少,越有利于降低部件的维修成本率。通过对比模型1、3可知,虽然在早期退化阶段可以识别到部件故障特征,但在运行状态没有大幅劣化的情况下,过早更换部件会导致其使用价值的浪费,进而导致维修成本上升。虽然本文所提出的联合维修模型在降低维修成本率方面的优势较小,但考虑到滚动轴承在工程实际中庞大的运用规模,本文方法仍可节约大量的维修成本。

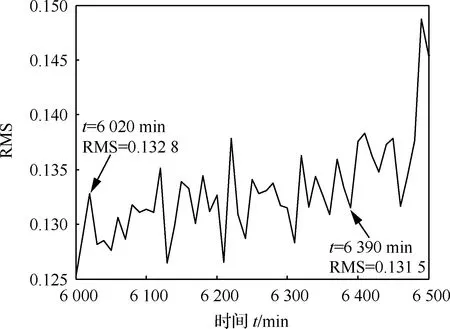

同时,为验证以累计故障特征识别次数代替退化特征指标驱动维修策略的优越性,本节进一步分析了滚动轴承RMS在6 000~6 500 min内的变化情况,如图10所示。由图10可知,滚动轴承在6 020 min时刻的RMS已高于6 390 min 时的RMS。

图10 6 000~6 500 min内RMS变化情况Fig.10 Variation of RMS from 6 000 min to 6 500 min

若以最优订购时刻的RMS作为阈值代替累计故障特征识别次数来决策备件订购时机,实际维修工作中在6 020 min便会进行备件订购。由图8可知,此时的维修成本率为1.546×10,相比于模型1的最佳维修成本率增加了1.61%。因此,若以退化特征阈值为决策变量将导致联合维修模型错过维修成本率最佳的备件订购时刻。这也验证了以累计故障特征识别次数驱动状态维修策略方法的有效性。在实际维修过程中,若缺乏性能优良的自适应故障特征识别方法和具有唯一性的维修时机决策指标,则无法对备件订购进行合理规划,进而无法实现理论最佳维修策略与工程实际的贴合。

3 结 论

针对不可修复部件提出了一种普适性更强的状态维修和备件订购联合决策方法。该方法中采取故障特征和退化特征并行的方式驱动维修策略,并以累计故障特征识别次数代替退化特征阈值来决策备件的订购时刻。

基于本文构建的自适应SSD降噪方法分析表明,该方法可以有效提高故障特征识别准确率。此外,根据不同维修需求和故障特征诊断方法的研究结果表明,当部件的退化特征非单调变化时,以退化特征阈值为备件订购条件的决策方法无法获得最佳维修成本率;而以累计故障特征识别次数为备件订购条件的决策方法,则可以有效避免该问题的发生。