金刚石高温压力传感器芯片设计与研究

2022-07-02贾文博张治国李永清祝永峰任向阳

贾文博,张治国,李永清,祝永峰,任向阳

(沈阳仪表科学研究院有限公司,辽宁沈阳 110043)

0 引言

传统的硅基压力传感器工作温度不能高于150 ℃,即使选择了SOI材料,工作温度也难以超过300 ℃[1-2]。与此同时,高温压力传感器在市场上的需求以每年10%~32%的速度增长,广泛应用于电力、石油、航空航天等领域[3-4],前景广阔。

在高温压力传感器芯片领域,研究的热点多集中在SiC基压力传感器芯片[5-6]。虽然作为第三代半导体,SiC材料性能优异,适于制作高温压力传感器芯片,但是它并不是制作高温压力传感器芯片的唯一材料。从材料的特性来看,金刚石也具备较大潜力。

SiC是高温压阻材料,但它的最大灵敏度因子在300 ℃时仅有 30,而掺硼金刚石膜压阻灵敏度因子在300 ℃时可达 700以上[7]。所以,掺硼金刚石膜是除了碳化硅外,高温、高辐射、强腐蚀环境应用的压力传感器理想材料。在1996年,M. Deguchi等研究了P型金刚石的压阻特性,实验结果表明P型金刚石的压阻系数可以超过1 000;1997年,W. L. Wang与X. Jiang[8]从实验的角度研究了P型掺杂多晶金刚石的压阻特性,其压阻系数可超过800,并且随着掺杂浓度的增加而增加。1999年、2000年方亮、王万录等提出了价带分裂模型,从理论上说明了金刚石的高压阻系数的来源[9-10],而这种模型也是被接受最多的模型。1998年,L. Davis,K. Holmes等设计了一款金刚石压力传感器芯片,其设计的芯片最高工作温度达到了680 ℃[11],也是所有报道中工作温度最高的。2003年,河北工业大学的杨保和[7]利用多晶金刚石作为膜片,在膜片上生长P型金刚石的方法,制备出了金刚石压力传感器芯片,但是其灵敏度较低,线性程度较差,没有发挥出金刚石材料的优势。2004年,A.Yamamoto[12]等利用了同样的方法制作出了金刚石压力传感器芯片,得到了类似的结果,金刚石的材料优势依然没有发挥出来。在众多文献中,理论研究和实验均已经证明P型金刚石的压阻系数很大,禁带宽度大,机械性能好,适合制作高温压力传感器,但是实际制作的器件却均没有发挥出金刚石材料的优异性能。本研究设计了一种全新的金刚石高温压力传感器结构,解决了传统金刚石压力传感器非线性表现较差的问题,并有望在今后成为继碳化硅之后又一款高性能的高温压力传感器芯片。

1 金刚石压力传感器芯片原理

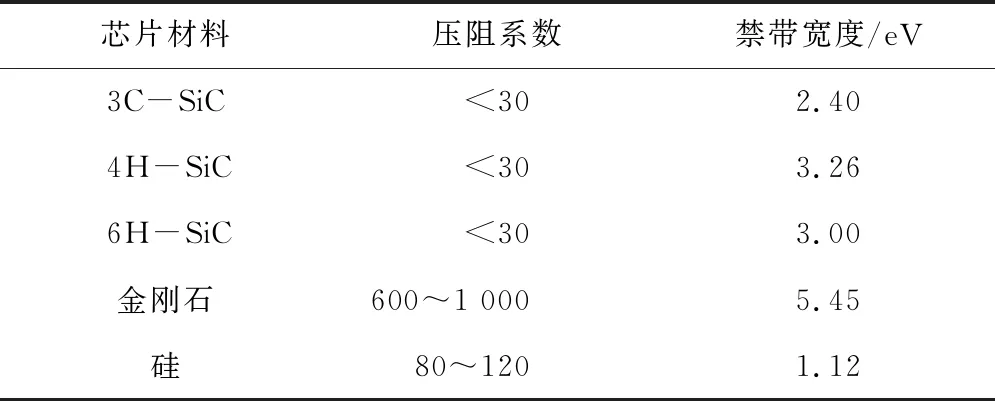

金刚石材料的性质比较适合制作高温压力传感器芯片,其他半导体材料与金刚石的对比如表1所示

表1 金刚石主要材料性能对比

金刚石压力传感器芯片选择压阻式结构,其基本原理如下。

金刚石与硅都具有金刚石结构,其能带可以如式(1)表示:

(1)

式中:h为普朗克常量;m0为电子有效质量;A、B、C为常数;k为波矢;kx、ky、kz为沿着X、Y、Z方向波矢的分量。

对于一个k值,价带分裂为3支,按照对应的有效质量分别称为重空穴、轻空穴和分裂带。由于当k=0时分裂带最不易发生跃迁,故以下主要对轻重空穴进行研究。当材料发生各向异性的形变时,破坏了晶格场的对称性,轻重空穴的价带顶分别向相反的方向位移,使轻重空穴的简并消除。此时应变在价带顶引起的能量改变为

ΔEV=EVε-EV0=A±EV0

(2)

式中:A=a(e1+e2+e3);EV0和EVε分别对应应变为0和ε时价带顶的能量。

Ee={b2[(e1-e2)2+(e1-e3)2+(e2-e3)2]/2+

(3)

式中:e1~e6对应6个形变分量;a,b,d是形变势常数。

由式(1)和式(2)可以得出应力引起的价带变化示意图,如图1所示。

对于半导体材料,在收到压力导致应变前后的电导率如式(4)所示:

(4)

式中:ph0和pl0分别为应变前价带顶重空穴和轻空穴的浓度;mh和ml分别为价带重空穴和轻空穴的有效质量;phε和plε分别为应变后价带顶重空穴和轻空穴的浓度;τm为弛豫时间;e为单电子电量。

轻重空穴的浓度如式(5)所示:

(5)

式中:ΔEVl和ΔEVh分别为轻重空穴价带顶的形变势;NA和NV分别为受主浓度和价带的有效状态密度;K0为玻尔兹曼常数;T为温度;EA为杂质能级;EV0是导带底能级。

在张应力下价带顶重空穴能量为A-Ee,轻空穴的能量为A+Ee,将其带入式(5),得到

(6)

式中:Ee为电子能量。

定义:

(7)

将式(7)带入式(4)中,可得:

(8)

同理,在压应变时,可得

(9)

(10)

带入到压阻系数方程,可以得到

(11)

式中:K为压阻系数;μ为x方向发生的位移;ρ0为变形前的电阻率;ρε为形变后的电阻率;ε为应变量;C分别按照张应力和压应力取C1或者C2。

对于相同能级的轻重空穴来说,其浓度的比值为对应的态密度之比,应变前价带顶的轻重空穴浓度比为

(12)

将式(12)带入C1、C2,可以得到

(13)

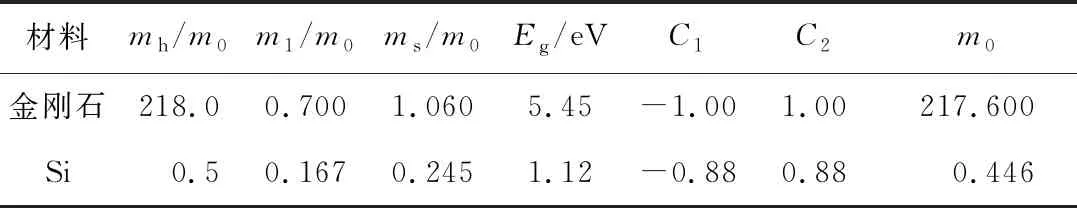

由式(13)可以看出,C1、C2与轻重空穴的有效质量直接相关,表2列出了金刚石与Si的相关数据,从表中可以看出,金刚石的C1、C2差距大于Si,而C1、C2代表的是轻重空穴有效质量之间差异的相对大小,对应相同的应力灵敏度更大,所以金刚石才比硅具有更大的压阻特性。

表2 金刚石与硅相关数据对比

表2中:m0为电子有效质量;Eg为禁带宽度;ms为空穴质量

2 金刚石压力传感器的结构

与早期文献报道不同,本研究设计的金刚石压力传感器芯片在结构上有所不同,早期的金刚石压力传感器的感压膜片选择的是金刚石多晶,由于金刚石的杨氏模量较大且硬度高,其感压的效果将会大幅降低。同时膜片由于选择的是多晶体,其弹性必然不如单晶体,传统的金刚石压力传感器结构如图2所示,本研究的金刚石压力传感器结构示意图如图3所示,按照虚线A方向的截面图如图4所示。

与传统结构有较大的不同,本文研究的金刚石压力的膜片依然选用单晶硅,而金刚石敏感电阻放在了器件的4个边缘,版图设计与传统的产业化硅基压力传感器相近。有限元分析仿真显示受力时膜片边缘的应力最大,故将敏感电阻放在应力最大的位置。有限元分析仿真如图5所示。

在设计中选择了单晶硅作为感压膜片,首先是因为其感压后形变量较大,可以为敏感金刚石电阻提供足够的内应力,增加输出;其次由于选择了单晶材料,机械弹性性能更佳,可以减少非线性的发生。

3 金刚石压力传感器的制作流程

(1)以100晶面的单晶硅为衬底,通过低压力化学气相沉积(LPCVD)生长一层0.5 μm的氮化硅层;

(2)光刻,利用常规光刻技术,刻出阻条及压焊点器件图形;

(3)刻蚀,利用干法刻蚀实现光刻图形,刻蚀深度为6 μm;

(4)氧化,热氧生长一层氧化硅,厚度为2 μm,使底部和侧壁均生长一层氧化层;

(5)刻蚀,利用干法刻蚀,刻蚀掉压焊点和阻条底部的氧化层,保留侧壁的氧化层;

(6)生长金刚石,利用微波等离子体化学气相沉积(MWCVD)生长一层本征金刚石,其厚度为1 μm,由于其他氧化层和氮化硅位置金刚石不易形核,故该生长为选区生长,只在刻蚀区域生长金刚石;

(7)继续生长金刚石,利用微波等离子体化学气相沉积或者热丝生长一层硼掺杂的金刚石,其厚度为1 μm。由于其他氧化层和氮化硅位置金刚石不易形核,故该生长为选区生长,只在金刚石区域生长金刚石,制成的4个电阻组成惠斯登电桥;

(8)去氮化硅层,用磷酸去掉之前生长的氮化硅;

(9)重新氮化硅沉积,利用低压力化学气相沉积或者等离子体增强化学气相沉积生长一层氮化硅对芯片进行保护;

(10)刻蚀氮化硅,利用等离子体刻蚀技术,刻蚀出电极区域;

(11)电极制作,利用磁控溅射沉积Ti/Au作为电极,利用lift-off技术制备电极,Ti厚度为100 nm,Au厚度为500 nm,在600 ℃下退火50 min;

(12)背面硅杯的制作,先对背面进行光刻硅杯图形,刻蚀掉硅杯处的氧化层,随后用氢氧化钾或者四甲基氢氧化铵溶液进行各向异性腐蚀,在单晶硅衬底上得到硅膜片厚度为30~100 μm。

4 结果与讨论

生长金刚石后,对金刚石区域进行了拉曼散射,如图6所示。从图中可以看出,拉曼频移为520 cm-1处的尖峰表明在单晶硅衬底生长,掺杂金刚石中在拉曼频移为1 350~1 600 cm-1处宽弱峰表明内部含有少量石墨相,在拉曼频移为1 217 cm-1处的峰位和1 303 cm-1处的峰位表明金刚石的掺杂浓度很高[13-14],大约在1021~1022cm-3。对传感器进行常温压力测试和200 ℃高温压力测试,如图7所示。对传感器进行迟滞测量,结合文献典型报道值对比如图8和图9所示,从测试结果可以看出金刚石压力传感器的线性程度表现较好,迟滞也明显优于了报道,非线性达到了2.42%,力学迟滞小于1%。虽然与产业化芯片的性能相比有一定差距,但是对比已有金刚石压力传感器报道的文献,本研究的线性度和力学迟滞为所有报道的最优值。这是因为膜片选择了单晶硅而非传统的多晶金刚石,其弹性能力更优,非线性表现也更好。此外,200 ℃高温下的输出非线性表现与常温相当,说明了其高温特性较好。输出灵敏度方面,本研究30 mV左右的净输出也比典型的文献报道高了2~3倍,这是因为选择了单晶硅膜片增大了器件的感压能力。但是,输出依然比较小,没有完全发挥出金刚石材料的优势。原因如下

(1)金刚石的生长质量不高,由拉曼散射可以看出,金刚石材料含有少量的石墨相,而且由于是重掺杂,拉曼峰不再尖锐,金刚石材料的晶体质量发生了一定的退化。

(2)已有文献中金刚石的压阻系数多数掺杂浓度在1018cm-3左右,本次生长样品的掺杂浓度达到了1021~1022cm-3左右,使得金刚石的压阻系数有较多的退化。

(3)同单晶硅一样,对于掺杂金刚石来说,单晶(100)面具有较为明显的压阻效应,而对于多晶而言,晶粒越大,越有沿着(100)面的择优取向的金刚石多晶压阻系数越大[7]。本样品的晶粒较小,且不是沿着(100)面的择优取向,故对压阻系数起到了进一步降低的作用。

5 结束语

金刚石材料的优势从理论上得到了证明,本次应用了重掺杂金刚石作为敏感电阻,单晶硅作为敏感膜片的全新结构制作了金刚石压力传感器,虽然没有发挥出金刚石高灵敏度的优势,但是其线性特性优于已有的文献,同时可以看出其优良的高温特性。结合文献报道,预计在增加晶粒尺寸、增加晶体择优取向、消除石墨相以及控制掺杂浓度等方面进一步研究,可进一步发挥出金刚石的材料优势,实现应用。