一种微半球陀螺分时控制系统降噪方法

2022-07-02丁徐锴李宏生

陈 鹤,丁徐锴,李宏生

(东南大学仪器科学与工程学院,微惯性仪表与先进导航技术教育部重点实验室,江苏南京 210096)

0 引言

微半球谐振陀螺仪是一种基于哥氏效应的陀螺仪,利用半球壳唇缘的径向振动驻波进动效应来检测基座旋转角度。具有性能好、可靠性高、抗辐射、结构简单、断电可输出等突出优点,是当前惯性器件的重要发展趋势[1-3]。

传统的微半球控制系统电极作用固定,大多采用连续非对称激励、二位置读出的方式,难以抵消陀螺仪和底座存在偏心时的读出误差,且难以避免模态耦合误差带来的零位漂移[4-6]。张悦等[7]首次提出了分时复用电极方案,兼顾对称差分激励、四位置检测读出,改善了零偏稳定性,抑制了模态间的耦合干扰,但未评估噪声性能。现有的针对陀螺输出信号去噪方法基本是从算法出发直接处理输出信号,赵宣懿等[8]通过小波阈值对陀螺输出信号进行去噪处理;吴佳慧等[9]提出了融合自适应卡尔曼和小波的MEMS陀螺去噪方法,抑制了信号中野值对滤波发散的影响,降低了陀螺仪低频信号中的噪声。但目前仍未有针对微半球陀螺分时控制系统硬件电路特点去噪方法的研究。根据陀螺工作状态切换特点,从硬件电路入手,简单有效且可以和卡尔曼滤波等去噪算法结合降噪。

为此,本文通过对读出信号产生毛刺的现象进行机理分析,提出了增加卸荷通道的分时控制系统,并经过电路仿真和实验证明了该方案对改善信号质量的有效性。本文采用力反馈方式,并将维持半球陀螺四波幅稳定的模态称为驱动模态,感知出哥氏力的模态称为检测模态,在陀螺电极施力称为激励,监测陀螺电极的输出信号称为读出。

1 增加卸荷通道降噪机理分析

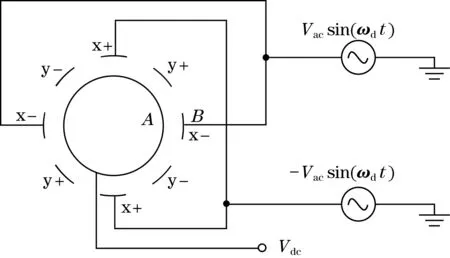

分时控制系统中,陀螺电极在同一时间段全部工作在激励或读出状态。当微半球陀螺工作在激励状态时,驱动模态4个电极与谐振子组成的2组电容被施加交流激励力,检测模态同理。如图1(a)所示,A点电压VA为

VA=Vdc

(1)

式中Vdc为施加在谐振子上的直流电压,V。

B点电压VB为

VB=Vacsin(ωdt)

(2)

式中:Vac为施加在电极上的交流电压幅值,V;ωd为陀螺谐振频率,Hz。

则激励状态下,电容电压Vd为

Vd=VA-VB=Vdc-Vacsin(ωdt)

(3)

若t1时刻微半球陀螺工作状态直接切换到读出状态,如图1(b)所示,交流激励源瞬间断开,则A点电压VA为

VA=Vdc

(4)

B点后接运放,由虚短虚断定理可知,B点虚地,电压VB为0。

则读出状态下,电容电压Vr为

Vr=VA-VB=Vdc

(5)

由式(3)、式(5)可知,陀螺电容电压突变,电容积累的电荷通过反馈电阻瞬间释放,导致读出信号出现毛刺,增加系统噪声。

而增加卸荷通道后,陀螺工作状态为激励—卸荷—读出—卸荷循环,当陀螺由激励状态切换到卸荷状态时,交流激励源断开,电容累积的电荷被释放,如图1(c)所示。A点电压VA为

(a)激励状态

VA=Vdc

(6)

陀螺电极与谐振子组成的电容为pF级,则电容的阻抗ZC为108量级,卸荷通道的电阻R小于103量级,ZC>>R,因此,B点电压VB为

VB≈0

(7)

则卸荷状态下,电容电压Vl为

Vl=VA-VB=Vdc

(8)

此时电容电压变为直流电压Vdc,再由卸荷状态切换到读出状态时,由式(5)、式(8)可知,陀螺电容电压仍为直流电压Vdc,有效削弱工作状态切换时电荷释放带来的冲激响应,抑制读出信号的毛刺,改善读出信号质量,降低系统噪声。

2 仿真分析

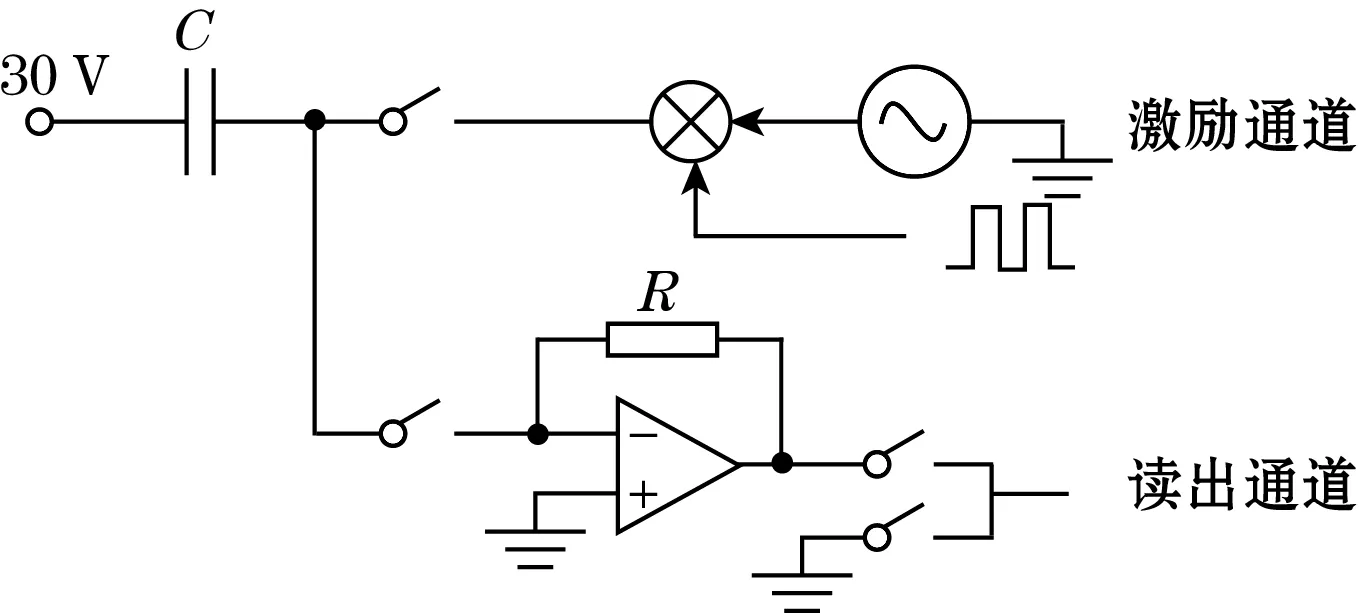

根据对陀螺读出信号的分析,在Multisim环境中建立陀螺工作状态切换电路仿真模型以验证方法的有效性。将所选开关芯片的SPICE模型导入Multisim,开关控制信号由脉冲信号代替,陀螺使用静态电容代替,C/V转换使用跨阻放大器。根据陀螺谐振频率和断开激励后的衰减函数设置仿真周期为80 ms,不带卸荷通道的工作状态为激励(40 ms)—读出(40 ms)循环切换。工作状态切换电路示意图如图2所示,陀螺输出信号如图3所示。

图2 工作状态切换电路示意图

(a)激励电压

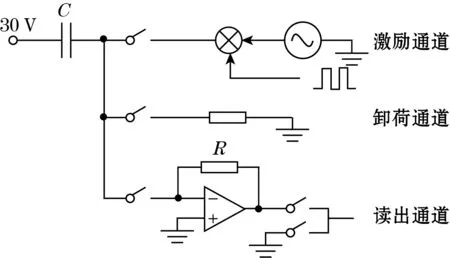

仿真表明,不带卸荷通道的电路输出信号毛刺明显,是激励/读出状态直接切换时,电压突变,电荷瞬间释放导致的。毛刺的存在会干扰有效信号的读取,进而影响系统性能。为此,增加卸荷通道进行改进,工作状态为激励(32 ms)—卸荷(8 ms)—读出(32 ms)—卸荷(8 ms)循环切换。带卸荷通道的状态切换电路示意图如图4所示,陀螺输出信号如图5所示。

图4 带卸荷通道的工作状态切换电路示意图

(a)激励电压

仿真结果表明,增加卸荷通道后,由卸荷状态切换为读出状态时,电容电压不突变,陀螺每周期先释放电荷再进行信号读出,抑制了冲激信号对读出信号的干扰,明显削弱了读出电压的毛刺,利于有效信号的读取和系统噪声性能的提升,相较于不带卸荷通道的电路能更好地满足分时系统需求。

3 实验结果和分析

3.1 实验平台和测控系统

为验证带卸荷通道的分时激励/读出系统抑制读出信号的毛刺、降低系统噪声的有效性,搭建实验电路对微半球陀螺进行试验和测试。微半球陀螺仪实验电路如图6所示。

图6 微半球陀螺仪实验电路

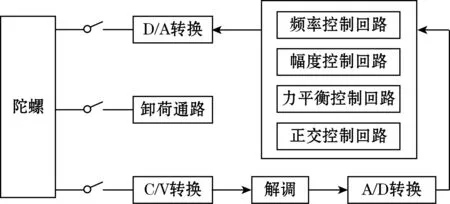

微半球陀螺仪分时控制系统原理图如图7所示。相差180°的电极并联进行分时复用,由开关控制激励、卸荷、读出通道的切换,使陀螺任一时间段都工作在同样的状态。此外,微半球陀螺仪检测模态读出信号准确反映输入角速度信息需驱动模态恒幅工作在谐振状态上,并在检测模态抑制正交误差。因此,系统包含4条回路:控制驱动模态幅值恒定的幅度控制回路;控制驱动模态相位误差的频率控制回路;抑制正交误差的正交控制回路;使驻波固定的力平衡控制回路[10]。

图7 微半球陀螺分时控制系统原理图

3.2 实验分析

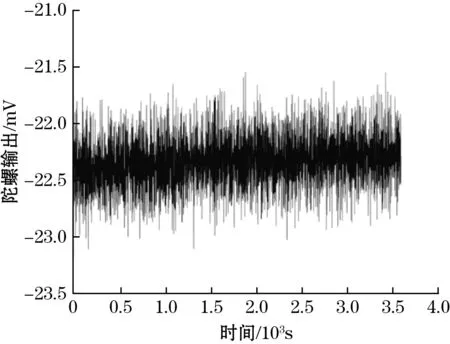

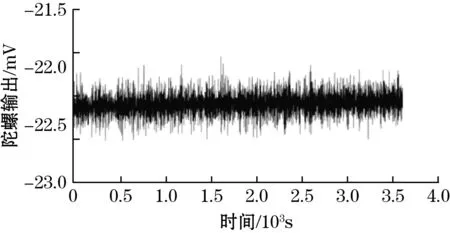

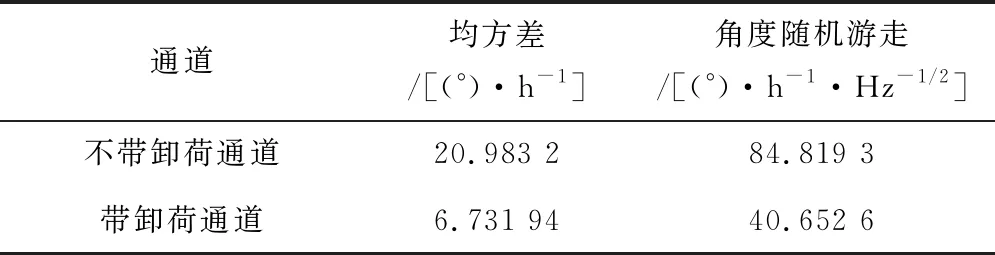

将陀螺固定在测试台上,接通电源,计算机以1 Hz的频率进行采样,采样1 h后关闭电源。陀螺分时系统不带卸荷通道的陀螺输出信号、带卸荷通道的陀螺输出信号如图8、图9所示。陀螺噪声性能对比见表1。由表1可见,带卸荷通道的分时系统输出信号均方差比优化前降低了67%。

图8 不带卸荷通道的微半球陀螺输出信号

图9 带卸荷通道的微半球陀螺输出信号

表1 陀螺噪声性能对比

4 结论

本文针对分时对称激励/读出数字控制系统存在陀螺输出信号有毛刺的问题,设计了带卸荷通道的分时控制系统,保证陀螺每个周期切换至读出状态时电容两端电压不突变,降低陀螺输出信号的噪声。测试结果表明,带卸荷通道的分时激励/读出系统有效抑制了读出信号的毛刺,陀螺输出信号的均方差和角度随机游走明显降低,具有应用价值。

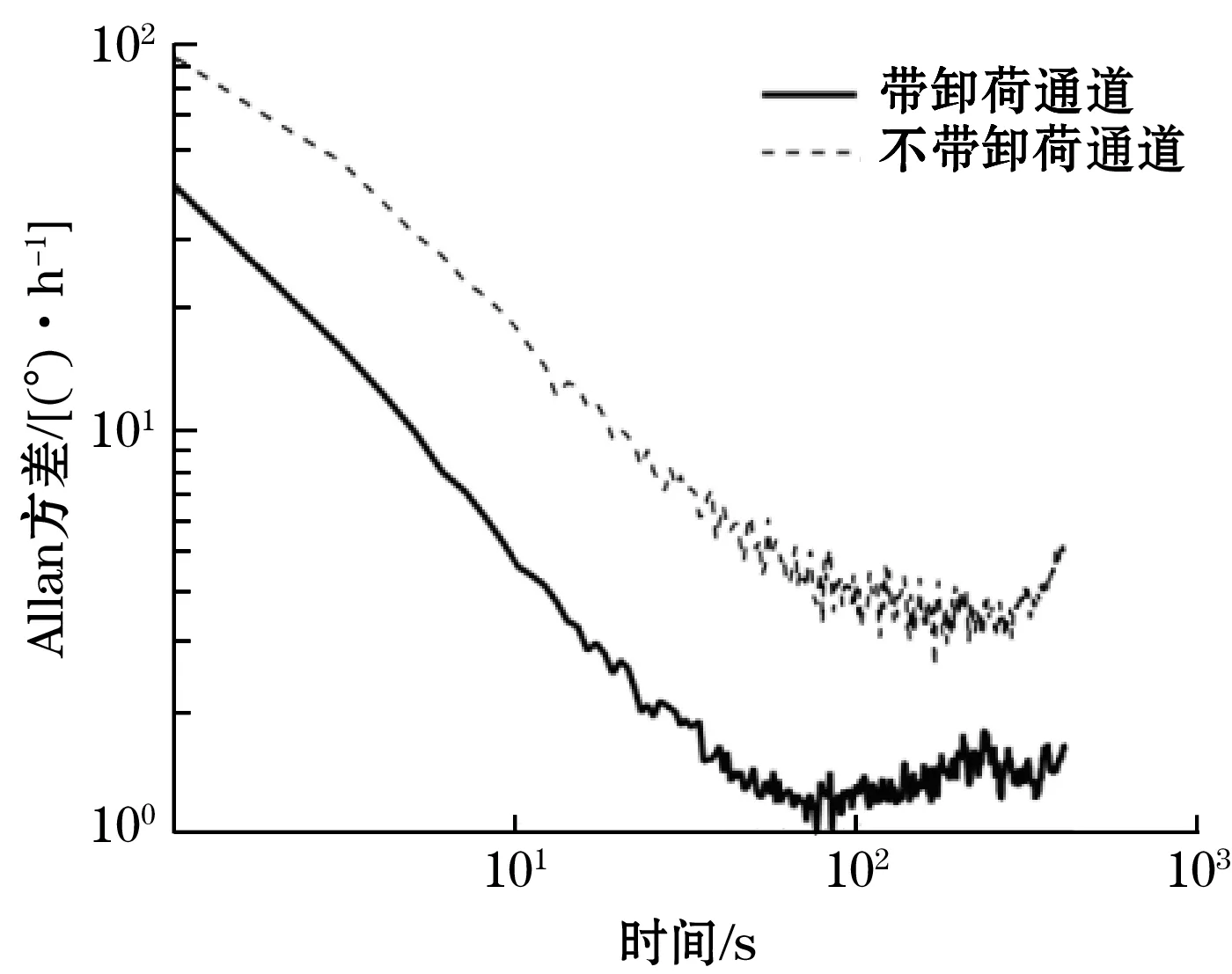

为了进一步验证本文方法的有效性,采用Allan方差法对微半球陀螺仪噪声性能进行评估,零输入时,不带卸荷通道、带卸荷通道的陀螺输出信号的Allan方差曲线如图10所示。

图10 分时控制系统Allan方差

实验结果表明,带卸荷通道的分时控制系统有效降低了读出信号的噪声。角度随机游走是构成陀螺漂移的主要噪声项,由表1可见,Allan方差拟合得到的带卸荷通道的系统输出信号角度随机游走比改进前降低了52%。综上,本文提出的在陀螺工作状态切换中增加卸荷状态法能有效降低陀螺仪噪声。