ITO/Pt复合薄膜应变计制备及耐高温性能研究

2022-07-02李硕林谭秋林董和磊

姚 雪,李硕林,谭秋林,张 磊,董和磊

(省部共建动态测试技术国家重点实验室,中北大学,山西太原 030051)

0 引言

随着航天发动机的效率以及推力的不断提高,为了保证发动机的正常运行,对涡轮发动机的叶片在极端条件和恶劣环境(如高温、高速、高压、强腐蚀性等)下工作时的健康监测显得尤为重要。涡轮叶片大多是由于在高温高速环境下受到复杂的激振力、离心力、温度应力以及机械弯矩的复合作用而损坏的,因此,能够稳定又准确地监测叶片在工作时产生的应变是非常重要的[1-3]。近年来,直接沉积在高温部件表面的薄膜应变传感器受到广泛关注,它具有厚度小、响应时间短、测试准确度高的优点,而且由于其质量可以忽略不计,因此对叶片在高温、应变和振动模式下工作时的影响最小[4-5]。

目前对于薄膜应变计的研究,大多是由合金材料作为敏感材料来制备高温薄膜应变计[6]。然而,这些合金材料在高于1 000 ℃的环境下工作时极易被氧化,高温环境下应变片的电阻会大幅度增加,从而导致应变计失效[7]。近年来,具有耐高温特性的氧化铟锡(ITO)薄膜应变计逐渐受到了关注,由于ITO薄膜具有高熔点、优异的压阻特性和高温抗氧化性的优点,已广泛用于在1 000 ℃以上运行的高温部件的应变和温度测量[8-10]。但是ITO薄膜本身具有较大的电阻温度系数(TCR),这使得ITO薄膜应变计在高温环境下的应用受到了限制[11-12]。因此应变计需要稳定可靠的温度补偿以实现精确的应变测量。考虑到应变计在恶劣环境中工作的要求,溅射沉积的铂(Pt)薄膜是一种候选材料,因为它具有很好的高温稳定性和化学性质稳定性。与ITO薄膜具有负的电阻温度系数不同,Pt薄膜具有正的电阻温度系数[13],因此根据这两种薄膜材料在高温下敏感性质的不同,理论上可以通过合适的工艺制备ITO/Pt复合薄膜应变计,从而有效降低应变计的TCR,使其在高温环境下稳定工作[14]。

本文在氧化铝陶瓷基底表面制备了ITO/Pt复合薄膜应变计,研究了ITO-Pt的不同厚度比对ITO/Pt复合薄膜应变计高温稳定性的影响,并对ITO/Pt薄膜应变计的应变敏感性能进行了测试。

1 实验

1.1 ITO/Pt复合薄膜应变计的制备

ITO/Pt复合薄膜应变计的具体制备步骤如下:

(1)基底的清洗和退火。基底材料选的是具有绝缘性能的氧化铝陶瓷悬臂梁。首先将基底依次用丙酮、酒精和去离子水超声清洗10 min,去除基底表面的有机污染物之后用氮气吹干。然后将陶瓷基底置于马弗炉中在1 200 ℃的温度下进行2 h退火处理,来消除激光切割时产生的残余应力。

(2)ITO薄膜的制备。采用脉冲激光沉积(PLD)工艺在处理过的陶瓷基底上采用金属掩膜法来制备ITO薄膜,沉积时所用的ITO靶材是成分为In2O3(质量分数为90%)和SnO2(质量分数为10%)的合金靶材。ITO薄膜的沉积参数如表1所示,通过控制PLD沉积的时间分别得到厚度为100、220、350、550、700 nm的ITO薄膜。

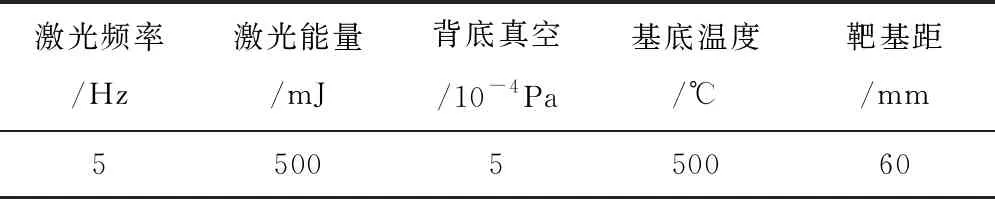

表1 ITO薄膜的沉积参数

(3)Pt薄膜的制备。保持上述制备完ITO薄膜的金属掩模板位置不变,继续采用直流磁控溅射工艺在各个厚度不同的ITO薄膜上沉积厚度为100 nm的Pt薄膜,分别得到了ITO薄膜与Pt薄膜的厚度比为1∶1、2.2∶1、3.5∶1、5.5∶1和7∶1的ITO/Pt复合薄膜,将上述样品按薄膜厚度比从小到大标记为样品1、样品2、样品3、样品4和样品5,Pt薄膜的沉积工艺如表2所示。

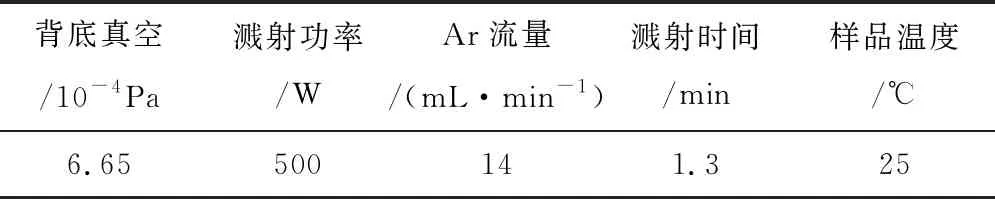

表2 Pt薄膜的沉积参数

(4)Al2O3保护层的制备。ITO/Pt复合薄膜制备完成后,在薄膜应变栅的表面通过PLD沉积工艺制备一层Al2O3薄膜作为高温保护层,最终制备出完整的ITO/Pt复合薄膜应变计。需要注意的是,在制备Al2O3保护层的过程中,为了防止污染,薄膜图形化的电极需要用胶带严密遮盖起来,以便引线引出用于后续测量。Al2O3保护层的沉积参数如表3所示。

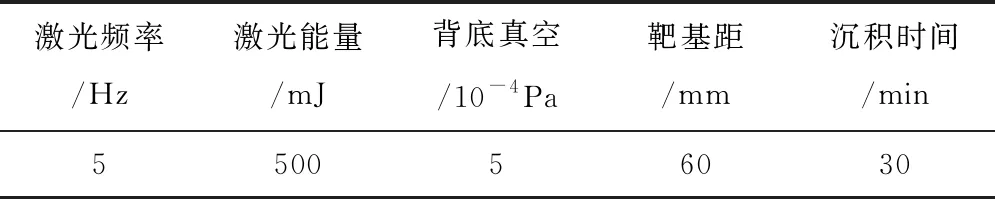

表3 Al2O3薄膜的沉积参数

(5)引线的连接。根据应变计的温度测试范围,引线选用的是直径为0.8 mm的铂丝。首先通过高温铂浆在800 ℃固化120 min,再连接到ITO/Pt复合薄膜应变计图形化的电极上。图1为在陶瓷基底上制备的ITO/Pt复合薄膜应变计的结构图以及示意图。

(a)结构图

1.2 样品测试

薄膜的厚度由高精度台阶仪Axio Scope.A1测得,采用型号为SUPRA-55的场发射扫描电子显微镜(SEM)观察薄膜应变计横截面的微观形貌,薄膜的电阻大小是由Keithley 2750 多通道数字源表测得的,应变的大小由JHDY-0508型动态应变测试仪进行标定。

电阻温度系数(TCR)表示单位温度改变时的电阻值的相对变化。电阻温度系数的大小在一定程度上表征了ITO/Pt复合薄膜应变计的性能,它反映了应变计受温度变化的影响程度,ITO/Pt复合薄膜应变计的电阻温度系数 (TCR)可通过式(1)来计算:

(1)

式中:TCR为薄膜的电阻温度系数,℃-1;RT为在温度为T时对应的电阻值,Ω;R0为常温时对应电阻值,Ω;T0为常温,T0=25 ℃;T为测试记录的温度值,℃。

由式(1)可知,TCR值越大,薄膜的电阻随温度的变化越大。因此,减小应变薄膜的TCR对于制备稳定的、高性能的薄膜应变计非常重要。

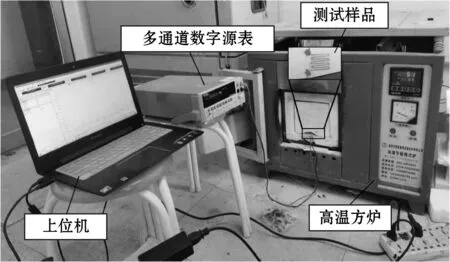

图2为ITO/Pt复合薄膜应变计的高温测试平台。在大气环境下,利用一个可以自编程的高温马弗炉进行加热,薄膜样品的电阻变化情况通过多通道数字源表进行实时测试,同时通过电脑端的配套软件进行实时显示和存储。

图2 ITO/Pt复合薄膜应变计的耐高温性能测试平台

应变灵敏系数(GF)表示单位应变下应变计敏感栅电阻值的相对变化。应变灵敏系数的大小反映了应变计对应变变化的敏感程度。ITO/Pt复合薄膜应变计的应变灵敏系数(GF)可通过式(2)来计算:

(2)

式中:ΔR为薄膜应变计的敏感栅电阻值在施加应变后的变化量,Ω;R为薄膜应变计敏感栅在未施加应变时的电阻值,Ω;ε为应变计受到的应变大小。

由式(2)可知,GF值越大,表明薄膜应变计对应变的变化越敏感,薄膜应变计的性能也越好。

图3为薄膜应变计进行应变性能测试的测试平台。在大气环境中,陶瓷悬臂梁一端通过螺丝固定在一个打孔的金属块上,另一端悬空。通过一个被夹持的螺旋测微仪对沉积有薄膜应变计的陶瓷悬臂梁的自由端施加应变,产生的应变大小通过与应变测试仪连接的标准应变片进行标定。薄膜应变计应变栅的电阻变化通过多通道数字源表实时测得,应变测试仪和多通道数字源表的测试结果可以同时通过电脑上的配套软件进行存储和显示。

图3 ITO/Pt复合薄膜应变计应变性能的测试平台

2 结果与讨论

2.1 ITO/Pt复合薄膜应变计的耐高温性能

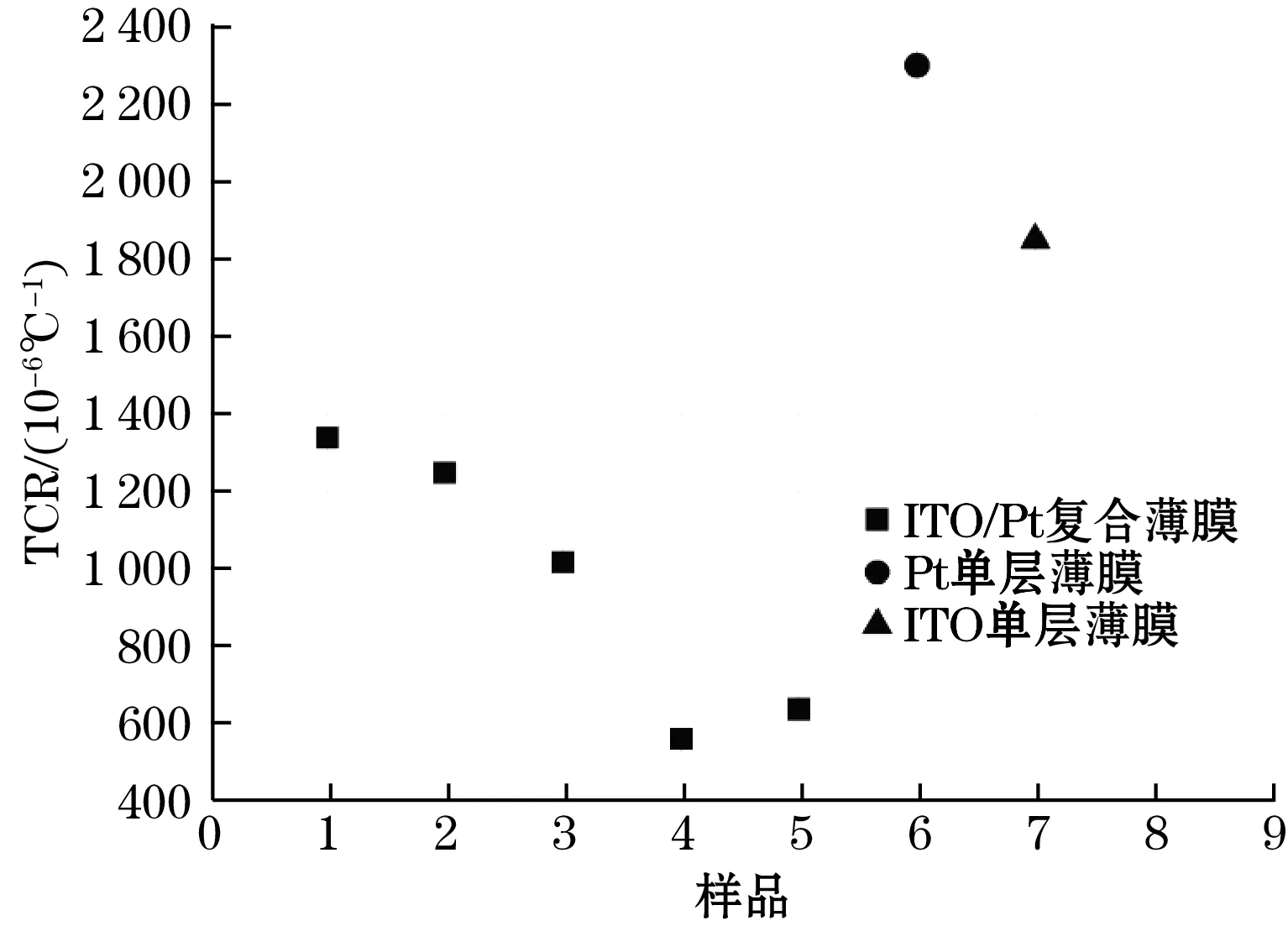

通过搭建的测试平台在25~1 200 ℃范围内测试了不同厚度比的样品电阻随温度的变化情况,然后根据式(1)计算得到样品1~5的TCR值,绘制成如图4所示的TCR对比图。从图中可以看出,随着ITO薄膜与Pt薄膜厚度比的增加,ITO/Pt复合应变薄膜的TCR值也呈减小趋势。当ITO薄膜与Pt薄膜的厚度比为5.5∶1时(样品4),复合应变薄膜的TCR达到最小,为564.52×10-6℃-1。此外还在相同条件下分别制备了Pt与ITO的单层薄膜,然后在相同的温度范围内对它们的TCR进行了测试。需要注意的是,此处ITO薄膜的TCR应为-1 850×10-6℃-1,为了便于对比,图4中标注的TCR为其取绝对值的结果。由图4可知,相比于Pt单层薄膜与ITO单层薄膜的TCR,复合后的ITO/Pt复合应变薄膜的TCR显著减小,当厚度比为5.5∶1时,ITO/Pt复合应变薄膜的TCR是Pt单层应变薄膜TCR的1/4,是ITO单层应变薄膜TCR的1/3。这是由于Pt具有正的电阻温度系数,而ITO具有负的电阻温度系数,理论上将这2种对温度敏感性质不同的材料复合之后可以使ITO/Pt复合应变薄膜的TCR显著减小,这与实验结果一致。

图4 样品以及ITO和Pt单层薄膜的TCR对比

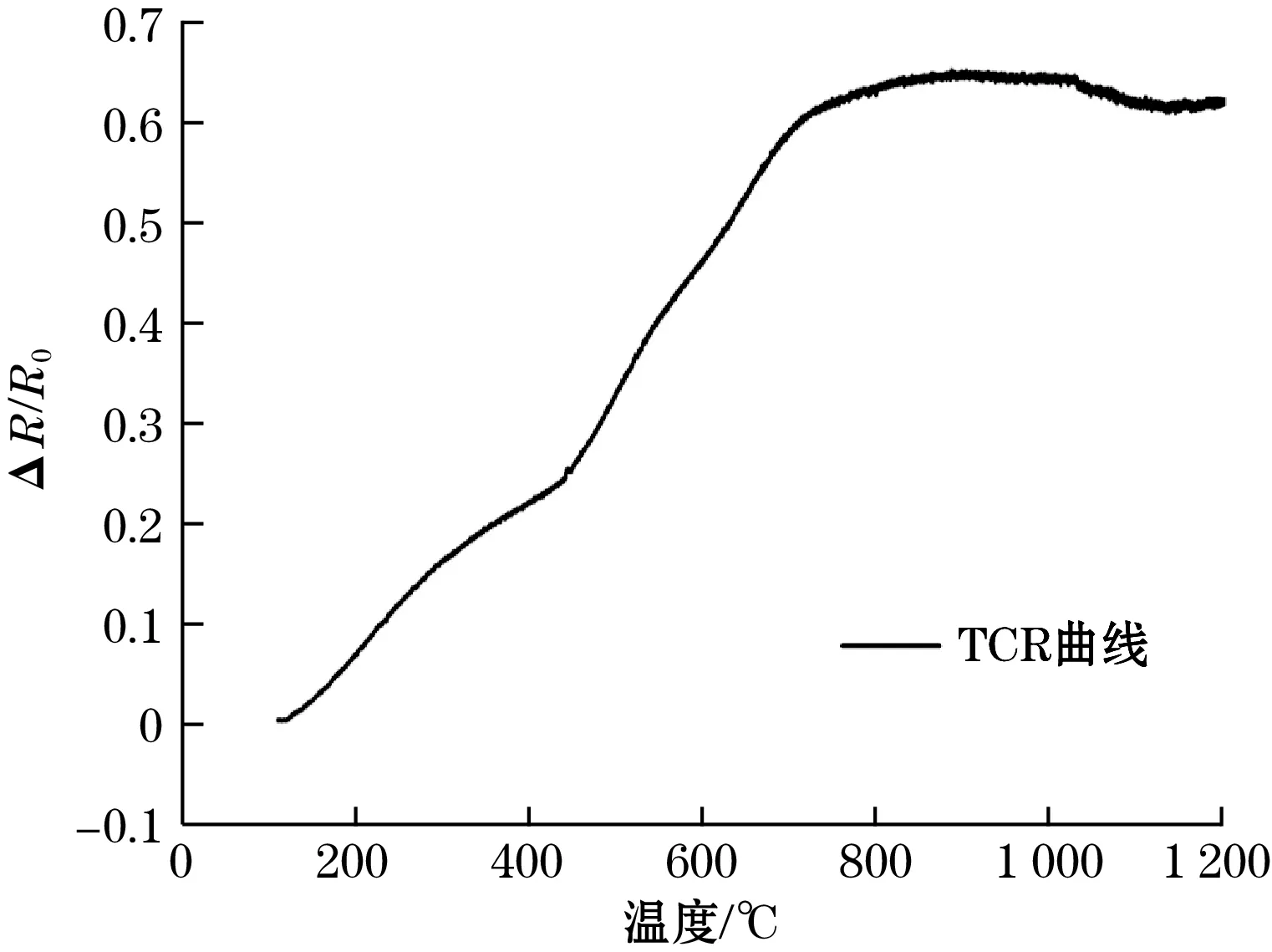

图5(a)为样品4即ITO薄膜与Pt薄膜厚度比为5.5∶1时的TCR曲线图。从图中可以看出,随着加热温度的升高,ITO/Pt复合薄膜的电阻逐渐增大,当加热温度达到800 ℃时,复合薄膜的电阻变化幅度变小,随着加热温度继续升高到1 000 ℃以上,复合薄膜的电阻变化逐渐平缓且趋向于零。这表明随着加热温度的升高,ITO/Pt复合薄膜应变计的电阻稳定性变得更好,有利于薄膜应变计在1 000 ℃以上高温环境中进行更为准确的应变测量。

图5(b)为样品4的TCR随温度变化的曲线图。从图中可以看出,随着加热温度的升高,样品4的TCR逐渐变小。从室温加热到400 ℃的过程中,复合薄膜的TCR从824.206×10-6℃-1减小到了738.779×10-6℃-1,这可能是因为随着温度的升高,ITO/Pt复合薄膜的缺陷逐渐被修复,薄膜层与层之间变得更加致密;当温度从400 ℃加热到1000 ℃时,复合薄膜的TCR先增大又减小,这是因为在这段时间内复合薄膜发生了p-n转变,同时层与层之间的融合速度随着温度的升高越来越快,从而导致复合薄膜电阻的变化规律产生波动[15];当加热温度达到1 000 ℃以上时,复合薄膜的TCR基本稳定在600×10-6℃-1以下,这可能是在高温环境下ITO/Pt复合薄膜应变计实现了温度自补偿使得复合薄膜的电阻变得稳定[16]。

(a)样品4的TCR曲线图

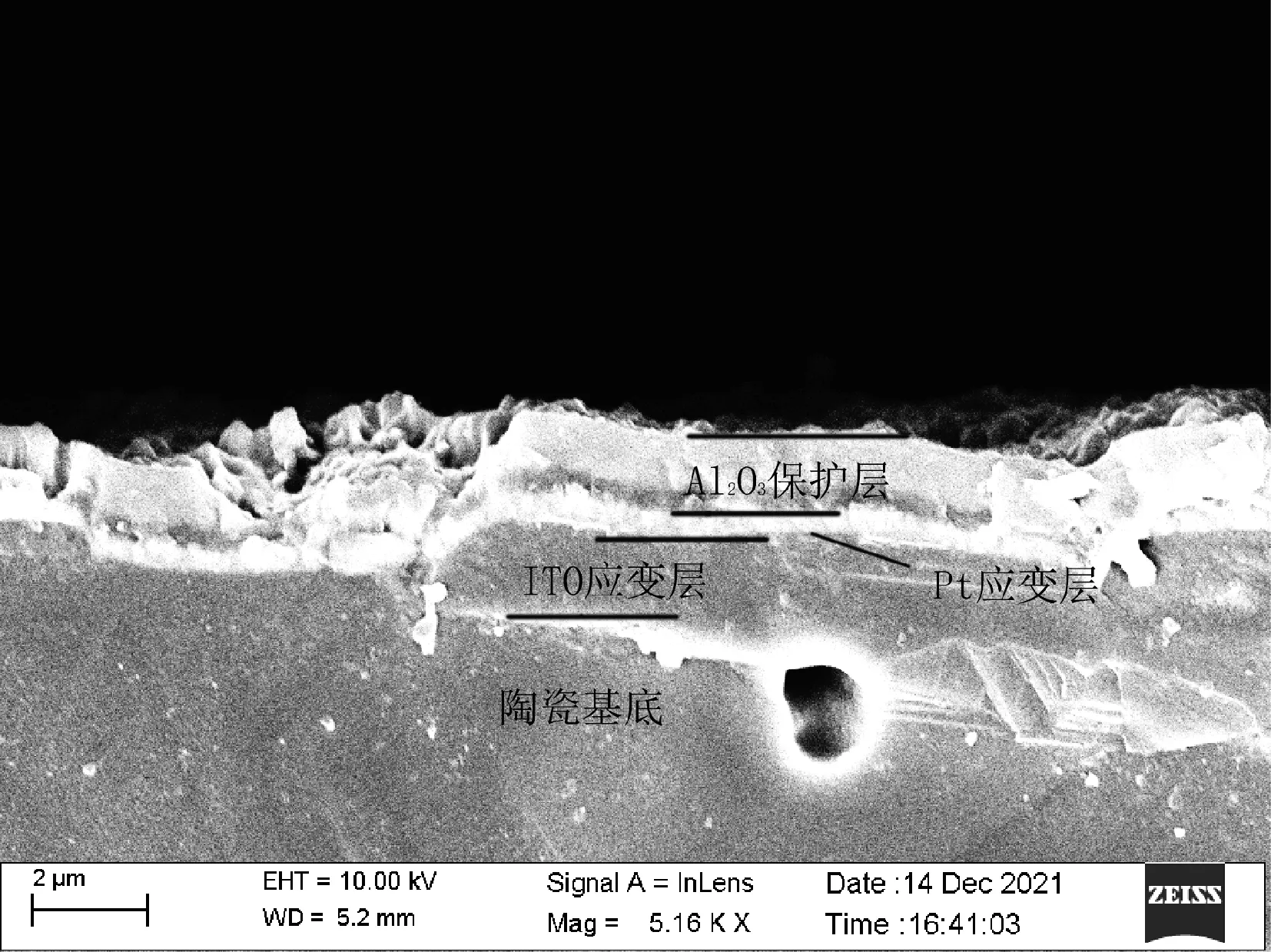

图6为ITO/Pt复合薄膜应变计在高温测试前和高温测试后的横截面SEM形貌图。从图中可以看出,高温测试前复合薄膜的Al2O3保护层、ITO应变层与Pt应变层之间都有清晰的分界线,而且层与层之间连接得非常紧密,各个薄膜层也很致密、均匀且没有明显气孔。 在进行从室温到1 200 ℃的高温测试后,ITO/Pt复合薄膜应变计层与层之间的分界线变得模糊,但是复合薄膜的结构依然非常致密,没有明显的开裂现象,这可能是因为经过高温热处理之后,薄膜的层与层之间发生了融合,同时也修复了薄膜沉积时的缺陷,使得薄膜变得更加致密,从而提高了薄膜的高温稳定性。

(a)高温测试前

2.2 ITO/Pt复合薄膜应变计的应变测试

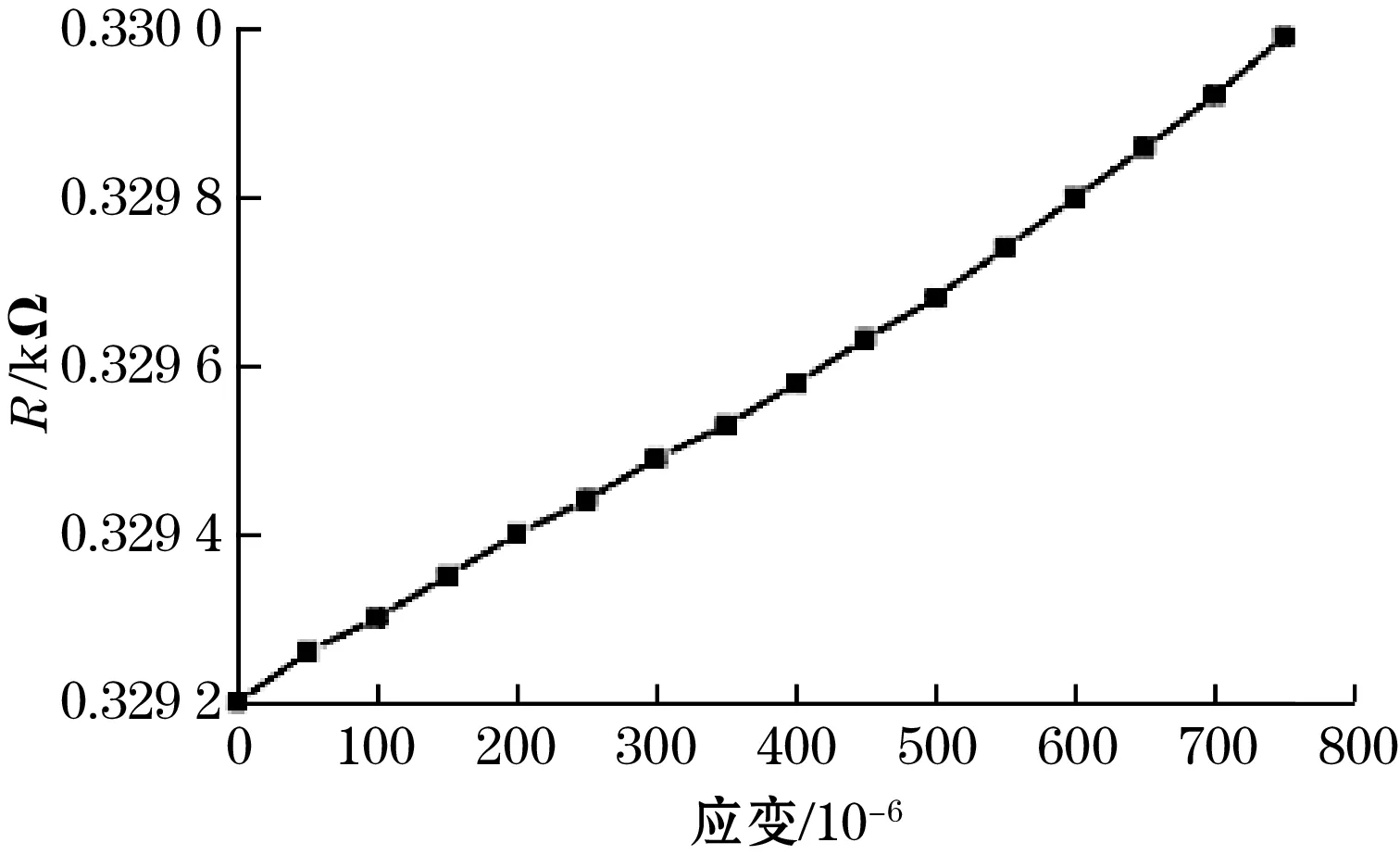

如图7所示,对ITO/Pt复合薄膜应变计的应变性能进行了测试,选取的测试样品为ITO薄膜与Pt薄膜厚度比为5.5∶1的样品4,测试的条件为室温环境下。图7(a)为采用上文所述的应变测试平台测试得到的ITO/Pt复合应变计电阻值随施加应变的变化曲线。从图中发现,应变计的电阻值随着施加力的逐渐增大而逐渐增加,并显示出良好的线性增加关系。图7(b)为应变计电阻相对变化随应变的变化曲线,可以看出,应变计的相对电阻变化与应变之间也有很好的线性关系。根据式(2)可以得到,图7(b)中电阻随应变变化曲线的斜率即为应变计的应变灵敏系数,通过软件拟合后得到了曲线的线性拟合直线以及拟合直线的斜率,其斜率为3.10,因此,ITO/Pt复合薄膜应变计的应变灵敏系数GF为3.10。

(a)应变计的电阻值随应变的变化

3 结束语

本文主要采用脉冲激光沉积和磁控溅射的实验方法,在氧化铝陶瓷悬臂梁基底上制备了ITO/Pt复合薄膜应变计,研究了ITO薄膜与Pt薄膜不同厚度比对薄膜应变计的耐高温性能的影响,结果表明,随着ITO薄膜与Pt薄膜厚度比的增加,ITO/Pt复合应变薄膜的电阻温度系数(TCR)值呈减小趋势。当ITO薄膜与Pt薄膜的厚度比为5.5∶1时,ITO/Pt复合薄膜应变计的TCR随着加热温度的升高而逐渐变小。当加热温度达到1 000 ℃以上时,复合薄膜的TCR基本稳定在600×10-6℃-1以下,这将有利于薄膜应变计在1 000 ℃以及更高温度环境下的使用。此外,还测试了室温下ITO/Pt复合薄膜应变计的应变灵敏系数(GF),结果表明,ITO/Pt复合薄膜应变计的电阻值随着应变的增加而增大,且基本呈线性变化,室温下ITO/Pt复合薄膜应变计的GF为3.10。