热轧窄带钢高效生产实践

2022-07-01董冠求

董冠求

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

热轧带钢是我国国民经济发展的重要基础冶金产品之一,具有强度高、韧性好、易于加工成型等优良性能。热轧带钢不仅作为成品钢材使用,还可作为原料使用,可根据需要冲压、弯曲和焊接成各种复杂截面的结构件和金属制品,是一种产量大、用途广、品种多的重要钢材。目前我国的轻工、家电、建筑、机械、汽车等行业需要大量的热轧带钢,主要应用于生产焊接钢管、冷弯型钢、冷轧带钢、光伏支架、高速护栏、家电家具配件、汽车配件等。热轧带钢是天津市新天钢联合特钢有限公司(后称联合特钢)主要产品之一,由于钢热轧带钢生产线建设和投产时间较早,产线配置的工艺装备比较差,生产工艺也已落后,造成产线生产效率低、产品能耗高、钢坯氧化烧损严重,加热炉NOx排放和CO 的排放过多等问题。

因此,对联合特钢热轧带钢生产线进行提产、降耗工艺优化已势在必行。本文介绍了联合特钢公司为实现带钢产线高效化、智能化和绿色化生产模式而开展的提产、降耗研究内容,分析了带钢生产线存在的主要问题,有针对性地提出了工艺改进措施。

1 带钢生产线存在的问题及研究改进内容

1.1 带钢生产线存在的问题

1.1.1 生产效率偏低

带钢生产线轧制速度8.0~16.0m/s,单线日产量从1800 吨到7000 吨不等,未充分发挥产线工艺装备潜能,没有最大程度实现低成本、高效率、稳定化生产模式。

1.1.2 带钢板形控制精度偏低

带钢厚度偏差0~0.15mm,宽度偏差0~5mm,影响了带钢深加工产品质量,容易造成质量合格率偏低的情况,如焊管后壁厚不均,焊缝不能融合或者产生搭焊。

1.1.3 冷轧基料氧化铁皮过厚

由于生产线轧后未应用控温控轧高效冷却系统,冷轧基料氧化铁皮过厚,造成下游用户酸洗时间过长、酸耗过高、生产效率低的情况;同时力学性能波动较大,容易造成冷轧板形不良,成品力学性能不均的情况。

1.1.4 加热炉温度控制准确度不高

加热炉燃烧控制方式为人工调整,看火工依据经验调整煤气和空气流量及配比,存在炉温控制不均,温度控制准确度不高,易出现钢坯过热事故;空燃比控制不当,燃气消耗大、氧化烧损严重,NOx排放和CO的排放过多的情况。

1.2 带钢生产线研究改进内容

1.2.1 研究低耗、低排放的高精度智能烧钢工艺

针对当前高能耗、高排放的节能、环保问题,研发低耗、低排放的高精度智能烧钢工艺,提升烧钢质量和温控精度,避免欠烧、过热或过烧等问题,降低能耗、减少污染物排放量,满足节能、环保要求。

1.2.2 研发粗轧不均匀宽展孔型优化技术

针对矩形坯、方坯的宽展问题,研发粗轧不均匀宽展孔型优化技术,优化孔型和平(立)辊的匹配工艺,获得良好的平面形状和截面形状,有助于提高板凸度、板形等指标。

1.2.3 研究带钢的全工况高效连续轧制技术

针对传统热轧带钢的低速、低效问题,研发精品带钢的全工况高效连续轧制技术,结合先进的仪器仪表和智能测控系统,开展热送热装、智能加热、超快冷及工艺优化工作。

2 热轧带钢生产工艺改进措施

2.1 低耗、低排放的高精度智能烧钢工艺

基于步进式加热炉的特点,利用氧气分析仪及智能烧钢先进技术,能够显著提高燃烧效率,能够精确控制炉内各部分的温度及压力,形成高效的加热炉烧钢工艺制度,实现步进式加热炉的高效智能烧钢[1]。经现场调研和分析在高精度智能烧钢工艺改造前,联合特钢公司三、四车间加热炉存在如下问题:

(1)加热炉热负荷、炉压控制水平低,造成燃气燃烧效率低、燃料消耗高,烟气NOx和CO 的排放含量高;

(2)加热炉炉内温度控制水平低,钢坯烧损严重;

(3)加热炉空燃比控制水平低,钢坯氧化严重、脱碳层厚度大;

另外,根据加热炉的控制原理,加热炉各段的气氛环境需要根据生产工艺需求进行控制,通常情况是均热段控制成还原性气氛、加热段控制成弱还原或中性气氛、预热段控制成弱氧化性气氛,故需要对每一段的气氛环境进行检测、控制才能满足加热工艺的需求。

联合特钢公司三、四带钢车间加热炉高精度智能烧钢工艺改造之后,有效解决了以上问题。加热炉系统通过最佳化燃烧数字模型以及先进控制算法,克服煤气压力和热值的波动,实现了根据坯料情况动态优化炉内气氛和温度场,精准控制出钢温度的目标,最终获得更优的钢材产品性能。

2.2 粗轧的不均匀宽展孔型优化技术

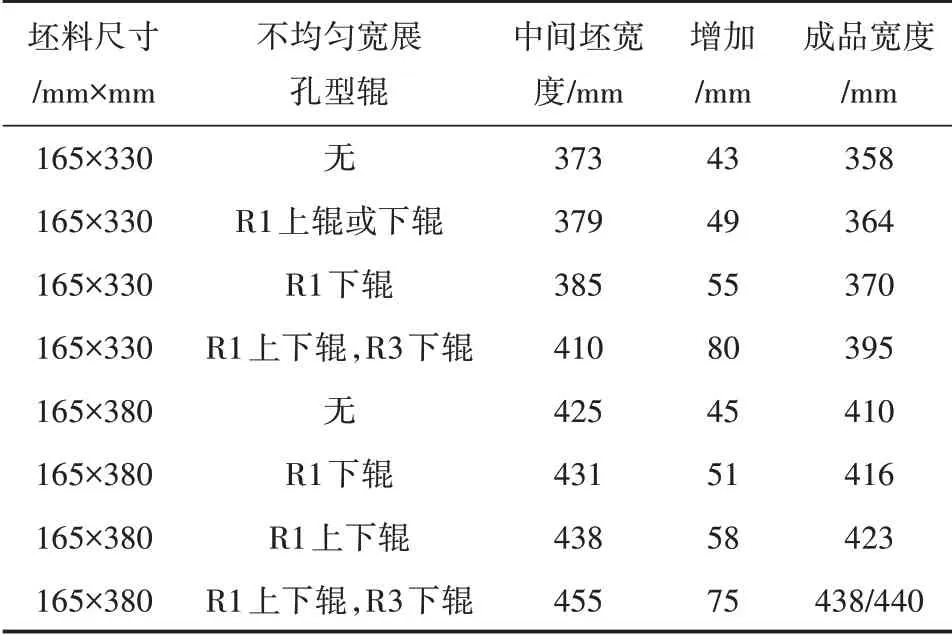

利用多道次立辊调整带钢边部形状,精确控制带宽精度,严格控制平面形状及截面形状,改善轧制状况,提升板凸度、板形精度,同时减少头尾偏差。为降低轧辊消耗,优化设计孔型匹配秒流量容错机制,避免堆钢事故。根据轧制批次宽度的不同,粗轧平轧5道次中采用1~2道次进行不均匀宽展孔型轧制,不均匀宽展孔型首先是使用在第一道次,其次是使用在第三道次,同时允许上、下工作辊对称不均匀宽展孔型轧制,也允许单个工作辊不均匀宽展孔型轧制,容错率大大提高[2]。

根据轧制计划及产品规格优选孔型分配(如表1 所示),减少强展辊磨损。当生产薄规格时,可减少强展辊使用,防止头部过尖造成堆钢,根据用户宽度订单可进一步调整孔型和孔型分配,生产宽度更大的带钢产品。

表1 孔型辊使用参数表

2.3 热轧带钢的全工况高效连续轧制技术

原钢坯入炉工艺为:经检查合格的方坯、矩形坯送入原料跨,分类堆放,根据生产计划,用天车吊运,经上料台架通过入炉辊道输送进入加热炉。

高效连续轧制技术包括:步进梁双蓄热加热技术,全连轧工艺,高压水除鳞技术,自动测宽测厚技术,轧后超快冷和层流冷却技术。钢坯经加热轧制成带钢,产品以盘卷状态交货。对于高效轧制技术,钢坯热装热送技术是不可缺少的环节。钢坯热装热送可以降低电、燃气等能源消耗,缩短钢坯加热时间,减少钢坯的烧损,提高成材率,提高加热炉产量,提高加热炉的加热质量,同时还能减少厂内库存占地面积及节约投资等。

哪个女人嫁个男人,还要为明天能不能吃上饭担惊受怕。即便陈建伟对李萍一心一意,李萍还是狼心狗肺地拒绝了。

钢坯热装热送工艺改进方案:炼钢厂铸坯下线后使用自主设计保温车进行运输,保温车采用加长载重汽车进行隔热保温,既可以确保汽车的安全运输,又可以减少铸坯热量损失,还可以降低铸坯风弯的危险。保温车上盖、侧板、下板衬有保温石棉,相当于一个保温箱。定尺切割后的铸坯经冷床下线时,由天车将热坯调入保温车,保温车封盖,运输到带钢厂加热炉库房区域,由于铸坯在装运过程采取了保温措施,铸坯运抵带钢厂装入加热炉的温度一般可达到400~700℃。当连铸坯热送到带钢厂时,铸坯经随车质保书和实物验收后刷卡自动录入生产系统,经组坯后热坯直接由天车吊入上料台架辊道上入炉或者卸入库房堆垛存放。

3 技术改造效果

实践证明,通过低耗、低排放的高精度智能烧钢、粗轧的不均匀宽展孔型优化、热轧带钢的全工况高效连续轧制等一系列技术改进措施的实施,有效改善和消除带钢三、四线存在的问题,达到了预期效果。

(1)通过低耗、低排放的高精度智能烧钢工艺的实施,加热率炉炉压由原5~50Pa 控制范围减少到至5~25Pa 控制范围,加热炉出钢温度由原1080~1180℃的控制范围缩小至1090~1150℃控制范围,钢坯氧化铁皮平均厚度由原25um 降至15um,带钢三线煤气消耗由220m3/t 降低到了206.83m3/t。

(2)通过粗轧不均匀宽展孔型优化技术的实施,带钢热轧线拓宽了产品规格,增加了500mm 宽度带钢系列,同时带钢质量得到明显提升,板型合格率由之前的90%提高到99.80%,提高了9.8%,力学性能合格率由96%提升到100%。

(3)通过全工况高效连续轧制技术的实施,带钢三、四线铸坯热装率达到90.5%,节省煤气消耗12.5%。带钢三线月产平均达到234900.775 吨,比技术改造前提高17.41%

4 结语

通过热轧带钢生产线的提产、降耗工艺优化改造项目的实施,提高了产线的自动化、智能化控制水平,为产线开展低耗、低排放的高精度智能烧钢、粗轧不均匀宽展孔型优化、带钢全工况高效连续轧制的研究创造了基础条件。

(1)加热炉空气、燃气流量及空燃比动态控制的实施,提高了钢坯加热温度的均匀性、减少了氧化烧损、降低煤气消耗。同时减少了NOx排放和CO的排放量,实现了轧线节能降耗、绿色环保的要求。

(2)粗轧不均匀宽展孔型的优化及平立辊的工艺匹配设计,提高了带钢的板形质量和板形控制精度,有效降低堆钢工艺事故率;同时增加了带钢的轧制宽度,拓宽了带钢的产品规格,可根据用户产品订单宽度要求,通过调整孔型和孔型分配生产不同宽度的带钢产品,实现轧线柔性化生产。

(3)炼钢-轧钢生产协同调控、钢坯热装热送工艺的改进和高效连续轧制技术的实施,有效提高了产线钢坯热装热送率,提高了热轧带钢的产量、降低了燃料消耗。