烧结混合机基础振动处理实践

2022-07-01王二林张爱东张灵君

王二林,张爱东,张灵君,张 歌

(北京首钢股份有限公司,河北 064400)

0 引言

烧结机是钢铁联合企业主要的生产工艺装备,其主要任务是为高炉冶炼提供高质量的烧结矿。烧结矿生产的主要工艺流程包括配料、混合造粒、烧结、冷却、筛分等环节,而混合机则是烧结生产工艺中混合造粒的重要工艺设施,也是提高烧结矿产、质量的重要保障设施。烧结混合机主要作用是将经过配料工序的烧结混合料进行加水、混匀和制粒,烧结混合料经过混合机的混匀、制粒后形成小球状,可使混合料在烧结过程中能够具有较好的透气性。北京首钢股份有限公司(后称首钢股份)炼铁作业部二烧车间360m2烧结机经长期高负荷运行,自2021年6月份起一次混合机开始出现明显周期性振动,为此360m2烧结机被迫降负荷运行,造成烧结机不能有效发挥其产能,烧结矿成本升高。

通过分析确认,造成360m2烧结机一次混合机周期性振动的原因是混合机基础出现问题,故必须对一次混合机基础进行加固改造。本文对360m2烧结机一次混合机基础处理方案及过程进行了解析,介绍了基础补桩及基础扩接处理的技术要求、施工特点以及注意事项,并对处理效果进行了评价。

1 混合机基础振动概况

1.1 混合机概况

首钢股份炼铁作业部二烧车间360m2烧结机于2008 年建成投入,年设计产能370 万吨,采用两段卧式混合机对烧结混合料进行混匀、造粒。该烧结机一次混合机尺寸规格为φ3.8m×15m,倾斜角度为2.5°;支撑方式为刚性支撑,进料端和出料端分别布置有两组钢托轮,四组钢托轮支撑筒体;驱动方式为液压马达传动,液压马达带动小齿轮、小齿轮带动大齿轮进行运转,日常转速约为6r/min;混合机与烧结产线同步开停、年平均作业率为93.7%。

1.2 混合机振动概况

该混合机设备安装是严格按照《烧结机械设备工程安装验收规范》标准要求执行的,自2008 年投产后,运行一直较为稳定,主体部件未进行过更换。2020 年因托轮表面出现磨损,6 月结合烧结机大修对四组托轮进行了更换。检修结束后对混合机托轮、小齿轮安装数据进行了逐一复测验收,全部合格[1]。

到2021 年6 月份该混合机开始出现明显周期性振动,且混合机东南角水泥基础与厂房地面出现明显分离,二者缝隙随混合机转动呈现周期性变化,变化范围可达到15mm左右。为此,二烧车间组织对混合机托轮高度、水平间距、大小齿轮齿顶间隙、侧间隙等进行逐一测量,并将测量数据与2020年6 月份大修验收数据对比,未发现明显变化。因混合机主体部件安装精度良好,部件未见明显磨损,分析认为,混合机基础问题是造成混合机振动的原因[2]。

1.3 混合机基础概况

二烧一次混合机室房屋结构为单层框架结构工业厂房,设计建造于2007 年,由北京首钢国际工程技术有限公司设计,北京首钢矿山建设工程有限责任公司施工。设备基础上共设置有四组支座,分别为给料端托辊支座、排料端托辊支座、小齿轮支座、齿轮罩支座。混合机基础为钢筋混凝土大块式基础,设备基础呈梯形体,基础底面标高-2.50m、顶面标高3.15m~3.64m,基础长11.20m、宽6.00m。设备基础地基采用CFG 桩(水泥粉煤灰碎石桩)复合地基。CFG 桩桩径为600mm,有效桩长10~13m,保护桩长不小于0.50m,桩端进入持力层不小于1.0m。混合机基础及CFG 桩混凝土强度设计等级均为C25,分布筋均为HRB335。

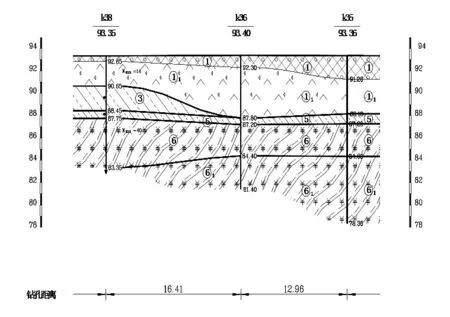

1.4 混合机基础地质概况

混合机室地质勘查报告显示:“本工程场地基底标高81.8m,全风化片麻岩顶标高69~71m,建议采用CFG 桩复合地基,以⑥层全风化片麻岩为桩端持力层”,⑥层是本工程补桩桩基的设计持力层。混合机基础地质剖面图如图1所示。

图1 混合机基础地质剖面图

2 混合机基础处理方案

2.1 混合机基础加固方案及步骤

混合机厂房内设备布置密集、紧凑,可供加固设计、施工的空间十分有限。需要消除振动的混合机滚筒基础南侧边缘距厂房柱基础边缘仅有1.15m的空间,而且这个区域的周边和上部有液压管线和其他干涉的设备分布。施工时,设备不能长时间的停歇,绝大多数施工作业是在设备运转的状态下完成的,这对基础加固方案又提出了更高的要求。

经研究,计划在混合机滚筒老基础南北两侧增加四个新造基础,新造基础下面设计开口钢管桩(规格:φ219mm×10mm,单桩长度:25m,最大压桩力:1150kN)36 套,具体桩数、桩长需要试压后再做调整。如果南北两侧新造基础不能消除混合机振动,还需对有加固条件的西侧进行开挖增大新建基础面积,增加压桩数量。

施工在尽可能减少停机时间的情况下实施,新造基础基坑开挖后老基础振动可能会加大,2.5m深基坑防护,厂房基础防护、监测,基础植筋打孔,使植筋胶在孔中凝结不流出等施工难度很大,防止振动对施工造成的影响需要采取措施防范[3]。

施工步骤为:开挖四个新造基础基坑,基坑支护,厂房监测(本工作贯穿工程始末,及时预警);在开挖的基坑内打植筋孔并植筋;测量放线确定桩位并安装预制压桩孔(四块δ=6mm 的300mm×350mm×2500mm 的梯形钢板焊接成的锥型预制压桩孔),钢筋绑扎焊接并与植筋、预制压桩孔相连;反力架地脚螺栓安装,模板安装。第一次停机48小时,进行新造基础浇筑、养生,通过反力架压桩36套;第二次停机36 小时,浇筑预制压桩孔及地坪恢复,恢复生产,交工验收。

2.2 基础补桩处理

2.2.1 补桩技术方案

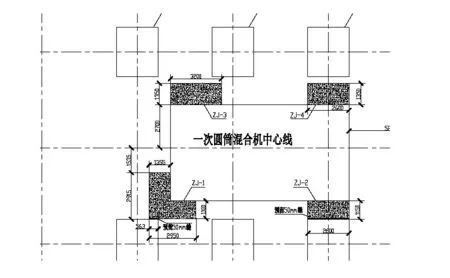

根据补桩加固方案设计,锚杆静压桩平面布置图如图2所示。

图2 锚杆静压桩平面布置图

2.2.2 补桩技术参数

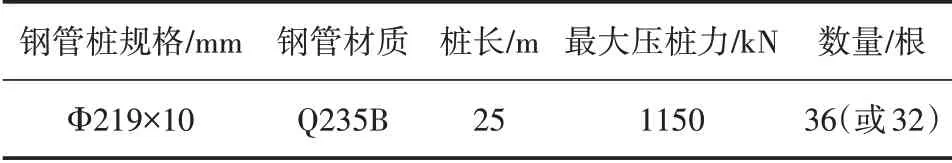

根据补桩加固方案设计,本加固工程相关设计技术参数如表1所示:

表1 补桩设计技术参数一览表

2.2.3 锚杆静压管桩技术要求

(1)制桩:桩段节长采取0.8~1.2m,钢管切口要求下料平整、光滑、无毛刺,钢管桩桩段对接处采用坡口焊接,坡口为上段管单坡口,并严禁手工汽割成型;

(2)高强灌浆料浇铸平台,预埋地脚螺丝,预留压桩孔;

(3)压桩:压桩时应使千斤顶与桩段中轴线偏心度不得超过1%,压桩过程除接桩外,中途尽量减少停歇,避免压桩至中途停歇而过夜;

(4)接桩:桩段与桩段的连接采用内衬环坡口半自动气体保护对接熔透焊,焊接质量等级二级;

(5)压桩终止标准:采取双控制标准,既压桩过程中要同时控制压桩深度及压桩压力,但应以压桩力为主;

(6)灌芯:灌芯混凝土采用G60型灌浆料。

2.2.4 锚杆静压管桩补桩工程特点

(1)本工程补桩施工工艺复杂,施工难度大;

(2)施工作业面位于厂房内,空间低矮狭窄,而且四周有液压管路等干涉设备,施工条件差;

(3)补桩在进入持力层时以压桩力为主控参数,压桩到位后,如压桩力不足1150KN 则须继续加桩施压,直至不小于1150KN为止;

(4)因停机时间短,不能等混凝土28 天强度达到标准以后再进行预埋锚杆、静压钢管,因此本工程采用灌浆料施工,节约停机及养护时间。封桩要求先加载预应力后,再封桩;

(5)本工程为控制不均匀沉降的应急处理,所以施工条件差,要求高,任务紧。

2.3 基础扩接处理

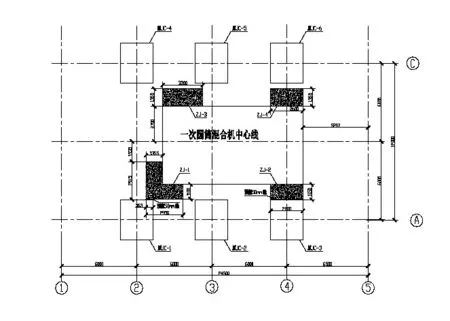

2.3.1 基础扩接方案

基础扩接设计方案详见图3所示。

图3 基础扩接方案示意图

2.3.2 基础扩接工艺流程

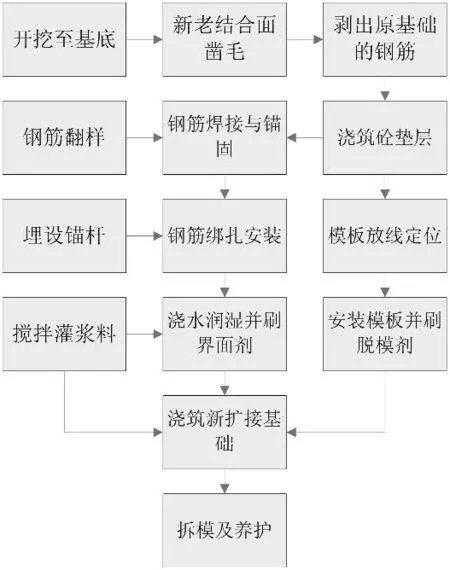

基础扩接工艺流程详见图4所示。

图4 基础扩接工艺流程示意图

2.3.3 基础扩接预留孔及预埋件

(1)预留压桩孔:预留孔模板为尺寸300mm×350mm×2500mm,钢板厚度6mm;基础扩接同时预留压桩孔,即钢筋绑扎安装前放出桩位,固定好预留孔钢板盒;横向钢筋遇到预留孔时弯起并焊接到预留孔钢模外侧面上。

(2)锚杆埋设:锚杆采用屈服强度≥930MPa 的φ25mm 高强精轧螺纹钢;锚杆预埋深度≥500mm,总长度≥650mm;每根桩设6根锚杆。

2.3.4 基础加接施工注意事项

(1)基础加接施工要严格按照有关钢筋混凝土施工规范进行,所使用的进场材料必须具备相关质保资料,并按规定进行抽样送检,合格后方可投入使用。

(2)新老混凝土接合面务必要凿毛;浇捣新混凝土前要对老基础面提前浇水,使之充分湿润,并刷界面剂或刷浆。

(3)植筋孔孔深≥15d,灌胶前必须将孔内灰尘吹尽;植筋胶要饱满,钢筋旋转植入。

(4)混凝土浇灌前必须确保人员、设备和工具准备充分、齐全,浇灌路线畅通;检查模板支撑的稳定情况,发现问题及时加固;在浇筑后12h 内对砼加以覆盖并洒水养护。

(5)现场制作同条件养护的试块,通过对试块进行检测来安排后期压桩施工步骤。

3 结语

烧结机混合机基础出现开裂和不均匀沉降是不常见的问题,处理起来没有现成经验可借鉴,另外烧结机设备又不能长期停机,这对此次混合机基础处理带来很大的难度。通过详细的调研、严密的加固改造方案论证、精细的施工准备、科学的施工组织,顺利的完成了二烧车间360m2烧结机一次混合机基础加固改造任务。

实践证明此次一次混合机基础加固改造方案有效、可行,通过基础补桩和扩接处理,在随后的运行过程中,混合机基础不再晃动。该处理方式从最大程度上降低了生产中断造成的损失,这也为国内同类型在用设备的基础处理提供了参考。