齿轮钢钙处理工艺研究与实践

2022-07-01王媛

王 媛

(河钢集团宣化钢铁公司,河北 075100)

0 引言

随着国内汽车、机械制造行业的高速发展,齿轮用钢需求大幅提升,齿轮作为传递机械动力的主要零部件,受着冲击力、摩擦力等反复作用,导致其产生接触性损坏[1,2]。钢中夹杂物与这种损坏紧密相关,因此保证钢水洁净是提高齿轮钢质量的重要措施[3-5]。河钢集团宣钢公司主要以生产轴承钢、齿轮钢等品种钢为主,该钢种对钢水洁净度要求很高。而LF 精炼中进行钢水钙处理是提高钢材纯净度和可浇性的重要措施。钙处理工艺可以使钢中残留的A12O3夹杂变性为液态铝酸钙,有利于夹杂物聚集和去除,提高钢水洁净度,同时可有效防止絮流及水口堵塞,改善钢水可浇性。

本文以宣钢20CrMnTi 齿轮钢钙处理工艺为研究对象,将Factsage 热力学软件计算结果与实验过程数据相结合,研究影响钙处理过程的主要因素,确定在实际工况下合理的添加钙范围,为企业的生产提供技术指导。

1 试验材料与方法

宣钢20CrMnTi 齿轮钢的生产工艺流程为180t转炉→LF精炼→连铸。本实验在LF精炼后期采用钙处理工艺,将钢液中高熔点类夹杂物变性为液态铝酸钙,改变夹杂物性质。由于宣钢20CrMnTi 齿轮钢中[S]含量能够稳定控制在40~50ppm,本此实验暂不考虑硫元素影响。

研究齿轮钢精炼过程夹杂物的形成和转变,首先使用Factsage7.1 热力学软件,计算在平衡模块下钢液中总[O]含量、[Al]含量、温度对齿轮钢钙处理过程的影响,合理控制液态复合Al2O3夹杂物“液态窗口”范围,确定在不同的条件下合理的钙线喂入量。20CrMnTi齿轮钢精炼过程炼钢温度大约为1600℃,故模型计算温度选择1600℃。

2 精炼过程研究试验

2.1 总[O]含量对钙处理过程的影响

根据现场精炼工序实际钢中[O]控制情况,选择在钢中[S]含量50ppm、[Al]含量180ppm 时,分别计算[O]含量为9ppm、15ppm、20ppm 三个梯度下钙处理过程中夹杂物随着钙含量的变化情况。不同氧含量下钙变化趋势及夹杂物液态区间如表1所示。

表1 不同氧含量下钙变化趋势及夹杂物液态区间

图1 为不同氧含量条件下夹杂物成分随钙含量变化趋势。从图1(a)中可以看出:当总[O]含量为9ppm 时,随着钙含量的增加,夹杂物的转变趋势为A12O3→CaO·6 Al2O3→Liquid inclusions→CaS;当[Ca]>4ppm时,夹杂物开始全部为液态;[Ca]>12 ppm时,开始产生CaS,液态夹杂物含量降低。“液态窗口”区间为4~12ppm。从图1(b)中看出:当总[O]含量为15ppm 时,随着钙含量的增加夹杂物的转变趋势为Al2O3→CaO·6A12O3→CaO·2A12O3→Liquid inclusions→CaS;[Ca]>8ppm 时夹杂物开始全部为液态;当[Ca]>18ppm时开始产生CaS,液态夹杂物含量小幅度降低。“液态窗口”区间为8~18ppm。从图1(c)中看出:当氧含量为20ppm 时,随着钙含量的增加,夹杂物的转变趋势与氧含量为15ppm 时一致;[Ca]>14ppm 时,夹杂物全部变为液态;[Ca]>32ppm时,开始产生CaS 并逐渐增加;在[Ca]<50ppm 的范围内,无高熔点CaO 开始生成。“液态窗口”区间为14~32ppm。

由图1 对比可以看出,当[O]含量为15ppm 和20ppm 时,夹杂物变化趋势和[O]含量为9ppm 时接近,最终夹杂物为液态钙铝酸盐和CaS。氧含量越高,在同等钙含量下液态夹杂物的数量越多。随着[O]含量的增加,生成高熔点CaS 所需的最低[Ca]含量越来越高,液态夹杂物的含量越来越多。当[O]含量为9ppm、15ppm 和20ppm 时,在[Ca]含量小 于50ppm 的范围内看不到高熔点CaO 生成。当[O]含量为9ppm 时,夹杂物“液态窗口”为4~12ppm;当[O]含量为15ppm 时,夹杂物“液态窗口”为8~18ppm;当[O]含量为20ppm 时,夹杂物“液态窗口”为14~32ppm。

图1 不同氧含量条件下夹杂物成分随钙含量变化

图2 为夹杂物“液态窗口”随全氧含量变化情况。由图2 可知,随着[O]含量的增加,“液态窗口”下限范围上升,上限范围上升,控制范围越来越宽,但此时夹杂物也会越来越多。

图2 夹杂物“液态窗口”随全氧含量变化

2.2 铝含量对钙处理过程的影响

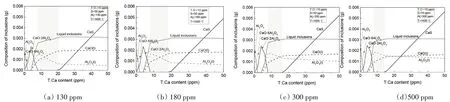

结合实际钢中[Al]含量控制情况,选择在钢中[S]含量为50ppm、总[O]含量为15ppm 时,当[Al]含量分别为130ppm、180ppm、300ppm、500ppm 四个梯度下,夹杂物随着[Ca]含量的变化情况。不同[Al]含量下[Ca]变化趋势及夹杂物液态区间见表2。

表2 不同[Al]含量下[Ca]变化趋势及夹杂物液态区间

图3 为不同[Al]含量条件下夹杂物成分随[Ca]含量变化。从图3(a)可以看出:当[Al]含量为130ppm 时,随着[Ca]含量的增加,夹杂物的转变趋势为Al2O3→CaO·6Al2O3→CaO·2Al2O3→Liquid inclusions→CaS;当[Ca]>6ppm 时夹杂物全部为液态;[Ca]>20ppm 时开 始 产生CaS 并逐渐 增 加,“液态 窗口”为6~20ppm;[Ca]>48ppm 时,液态夹杂物消失,夹杂物全部为CaS-CaO。从图3(b)中看出:当[Al]含量为180ppm 时,随着[Ca]含量的增加,夹杂物的转变趋势同[Al]含量130ppm 变化一致;当[Ca]>8ppm 时夹杂物开始全部为液态;当[Ca]>18ppm 时开始产生CaS 并逐渐增加,液态夹杂物含量小幅度降低,“液态窗口”为8~18ppm。从图3(c)、(d)中看出:[Al]含量为300ppm、500ppm时,夹杂物变化趋势和[Al]含量130ppm 时接近,区别为生成CaS 所需的[Ca]含量越来越低。

图3 不同[Al]含量条件下夹杂物成分随[Ca]含量变化

随着[Al]含量的增加,生成高熔点CaS 所需的最低[Ca]含量越来越高,在[Ca]<50ppm 的范围内看不到高熔点的CaO 生成。[Al]含量为130ppm 时,“液态窗口”为6~20ppm;[Al]含量为180ppm 时,“液态窗口”为6~18 ppm;[Al]含量为300ppm 时,“液态窗口”为6~16ppm;[Al]含量为500ppm 时,“液态窗口”为6~14ppm。

浮筒,主要为浮盘提供浮力。浮筒镶嵌于浮盘的钢梁上,对浮盘形成足够的浮力来达到覆盖油面,并随液位变化自由运动。

图4 为夹杂物“液态窗口”随[Al]含量的变化情况。由图4 可知随着[Al]含量的增加,“液态窗口”范围区间变小。

图4 夹杂物“液态窗口”随[Al]含量的变化情况

2.3 温度对钙处理过程的影响

温度的高低对钙处理影响较大,研究[O]含量为15ppm,[S]含量在50ppm 以及[Al]含量在180ppm 时不同温度下夹杂物随[Ca]含量变化情况,见图5。

由图5(a)可以看出:温度在1550℃时,当[Ca]>10ppm 时,夹杂物开始全部为液态;[Ca]>14ppm 时开始产生CaS 并逐渐增加,液态夹杂物含量变化趋势不大,“液态窗口”为10~14ppm。由图5(b)、(c)看出,温度在1600℃和1650℃时,夹杂物随[Ca]含量变化趋势与温度为1550℃时变化趋势类似;温度在1600℃时,当[Ca]>8ppm 时,夹杂物开始全部为液态;[Ca]>18ppm 时,开始产生CaS,液态夹杂物含量小幅度降低,“液态窗口”为8~18ppm;温度在1650℃时,当[Ca]>6ppm 时,夹杂物开始全部为液态;[Ca]>26ppm 时,开始产生CaS,液态夹杂物含量变化趋势逐渐降低,“液态窗口”为6~26 ppm。

图5 不同温度下夹杂物随[Ca]含量变化

图6 为夹杂物“液态窗口”随温度的变化情况。由图6 可以看出:随着温度的增加,生成高熔点CaS所需的最低[Ca]含量越来越高,液态夹杂物的含量越来越多。表3 为温度对夹杂物“液态窗口”的影响情况,由表3 可以看出见,“液态窗口”下限范围下降,上限范围上升,控制范围越来越宽。

图6 夹杂物“液态窗口”随温度的变化情况

表3 温度对夹杂物“液态窗口”的影响

3 结语

本文以河钢宣钢公司生产的齿轮钢钙处理工艺为例,对影响钙处理工艺效果的因素进行了研究,确定了在不同[O]含量、[Al]含量、温度等条件下合理的钙添加范围,并在实际生产中进行了应用,有效控制了钢中高熔点夹杂物生成,提高了钢水的纯净度,对生产具有重大指导意义。

(1)随着钢中[O]含量的增加,夹杂物“液态窗口”下限范围上升,上限范围上升,控制范围越来越宽。当[O]含量为9ppm 时,“液态窗口”为4~12ppm;当[O]含量为15ppm 时,“液态窗口”为8~18ppm;当[O]含量为20ppm 时,“液态窗口”为14~32ppm。

(2)随着钢中[Al]含量的增加,夹杂物“液态窗口”范围区间变小。当[Al]含量为130ppm 时,“液态窗口”为6~20ppm;[Al]含量为180ppm 时,“液态窗口”为6~18ppm;[Al]含量为300ppm 时,“液态窗口”为6~16ppm;[Al]含量为500ppm 时,“液态窗口”为6~14ppm。

(3)随着温度的增加,夹杂物“液态窗口”下限范围下降,上限范围上升,控制范围越来越宽。当温度在1550℃时,“液态窗口”为10~14ppm;温度在1600℃时,“液态窗口”为8~18ppm;温度在1650℃时,“液态窗口”为6~26ppm。

(4)将钢中总[O]含量、[Al]含量、温度等因素对钙处理过程影响的研究结果应用于齿轮钢钙处理生产实践,结果显示连铸浇注过程中钢水絮流现象消失,终端客户反馈质量提升效果显著。