提高高炉主铁钩通铁量的工业实践

2022-07-01王永强武晓阳谭亚韡张文祥张仕骏

王永强,武晓阳,谭亚韡,闫 飞,张文祥,张仕骏

(河钢集团唐山钢铁集团有限责任公司,河北 063000)

0 引言

高炉铁沟分为主铁沟、支铁沟和渣沟,是高炉渣铁排放的通道,它作为高炉炼铁生产工序中的一个极为重要的环节,是必不可少[1]。在所有铁沟中,最重要的是主铁沟,熔融铁水和铁渣从出铁口流出后排入主铁沟,当铁水和熔渣的混合物达到主铁水沟末端时,由于铁水与铁渣密度不同且互不相溶,自然分为两层,上层为铁渣、下层为铁水,上层铁渣经撇渣器阻挡进入渣沟,下层铁水经撇渣器下方通道流入支铁沟,主铁沟的主要作用就是实现渣铁分离[2]。主铁沟主要由支撑结构与耐火材料内衬组成,实际生产中主铁沟的使用环境极度恶劣,主要受到高温液态铁渣的侵蚀和铁水的冲刷。主铁沟的耐火材料内衬一般采用刚玉、碳化硅、石墨、有机纤维及水泥等组成的不定型浇注料,施工时采用一次性浇筑成型。而主铁沟的通铁量和使用寿命直接影响着高炉生产的作业率、耐火材料消耗和生产成本,因此提高主铁沟通铁量和使用寿命是炼铁工作者重要的研究内容之一。

唐钢新区炼铁事业部目前建成3 座2922m3高炉,均为4 出铁口设计,耐火材料的使用为供应商整体承包模式,采用吨铁结算。自退城搬迁投产后,唐钢新区主铁沟通铁量整体偏低,2020 年下半年主铁沟通铁量仅为7 万吨左右,远低于行业平均水平。本文针唐钢新区高炉主铁沟通铁量整体偏低的原因进行了分析,制定了改进措施,并对改进措施实施效果进行了总结。

1 主铁沟耐材侵蚀机理

1.1 冲刷侵蚀

高炉出铁口至主铁沟落铁点高度落差一般为150~300mm 之间,及特殊情况可以达到350mm,铁水从出铁口喷出前具有较大的动能和势能,喷射至落铁点,对铁沟耐火材料造成直接冲击。根据孙长余的模拟结果[3],贮铁式主铁沟落铁点受冲击较轻,但其侧壁的耐火材料受到的冲击很严重;对于非贮铁式主铁沟,其落铁点冲击侵蚀较为严重,侧壁基本不受冲击。

1.2 熔渣侵蚀

高炉熔渣具有复杂的化学组成,其主要成分为CaO、SiO2、MgO、Al2O3,另 外含 有少 量的S 和FeO。熔渣温度一般超过1400℃,在高温情况下,其中的CaO 等组分易与主铁沟料中的酸性氧化物如SiO2形成钙黄长石等低熔物,而主铁沟料中的A1203则与渣中的CaO、MgO、Fe0 形成结构疏松的复合尖晶石结构低熔点物质[4],在熔渣的渗透和耐火材料剥落的作用下,会加速造成主铁沟渣线部位工作衬的侵蚀。

1.3 热震作用

主铁沟在高炉休风时,温度较出铁过程降低约1500℃,巨大的温差造成了耐火材料内部产生热应力,随着热应力的释放,主铁沟耐火材料会产生裂纹,耐火材料强度变低。主铁沟在高炉复风使用时,还要经受铁水的机械冲刷以及熔渣的化学侵蚀,造成熔渣侵入耐火材料裂缝,致使耐火材料剥落,加速了铁沟耐火材料的侵蚀。

2 主铁沟下线原因分析

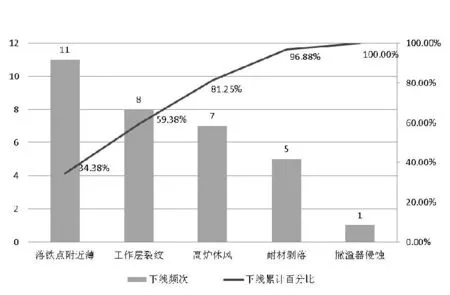

跟踪高炉主铁沟下线情况,唐钢新区2021 年上半年主铁沟下线原因及数量如图1所示。

图1 2021年上半年主铁沟下线原因及数量

由图1 可以看出,2021 年上半年唐钢新区高炉主铁沟共计下线32 条,下线按照落铁点附近薄、工作层裂纹、高炉休风、耐材剥落、撇渣器侵蚀5 种原因进行分类,其中落铁点附近侵蚀、工作层裂纹、耐材剥落与高炉休风为主要下线原因,共计占比96.88%。

2.1 主铁沟沟型设计影响

主铁沟下线后,落铁点附近耐火材料残厚不足在上述统计中占比34.38%,通过同等钢铁企业间对标,发现此类下线原因与唐钢新区高炉出铁场出铁口至落铁点的落差相关性较大,唐钢新区落差达到了350mm,远超同类型高炉的钢铁企业,但主铁沟沟型在设计方面未考虑到铁水冲击力过大的因素。

2.2 高炉休风复风作业影响

唐钢新区投产初期,由于钢区设备热试调试,转炉的频繁启停,造成铁-钢不平衡,高炉压铁严重,致使高炉多次休风。高炉复风时的冷热温差造成主铁沟耐火材料产生裂纹或剥落;同时高炉复风时铁口变化会造成出铁流偏,冲击非落铁点部位耐火材料,造成主铁沟侵蚀速率加快;另外休风后测量主铁沟耐火材料残厚数据,残厚数据虽然满足安全要求,但不满足重新上线残厚要求,同样也会影响主铁沟的通铁量。

3 改进措施与实施

3.1 主铁沟沟型更改

优化主铁沟沟型设计,针对易侵蚀点局部加强,以提高主铁沟的一次通铁量。将主铁沟侧壁耐火材料的工作层厚度增加50mm,实施方案为主铁沟的模具宽度由1050mm 缩减至950mm,并计算主铁沟变窄后是否满足高炉出铁的要求。

主铁沟流量计算:

依据高炉主铁沟内渣中带铁率与铁水流速的经验式:

式中:Y—渣中带铁量占出铁量的百分比,即渣中带铁率,%。

v—铁水在主沟中的流速,m/min。

在实际生产中,为保证高炉出铁效率的最大化,渣中带铁率Y通常要求小于0.1%。依据经验式(1),主沟中铁水流速应低于v=

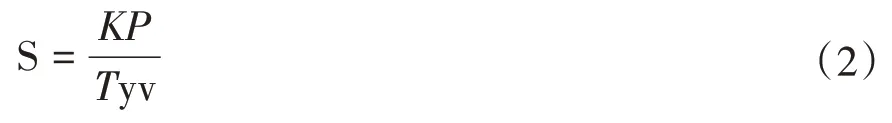

主沟断面尺寸的确定参考下列经验式:

式中:S—主沟断面积,m2。

K—单次出铁量的不均匀系数,0.7≤K≤1.3。

P—单次平均出铁量,t/次。

T—单次出铁时间,min。

y—铁水密度,7.0t/m3。

v—铁水在主沟中的流速,m/min。

按日产量8500t,日均出铁12次,单次出铁时间120min,对主沟最小断面积进行计算,结果如表1所示。

表1 主沟最小断面积计算

依据经验公式(2),在满足高炉生产要求与主铁沟铁水最大流速时,试验主铁沟最小断面积应满足大于,试验模具主沟断面积为0.94 m2,满足生产要求。

经过上述计算,将主铁沟模具宽度由1050mm缩减至950mm可行。

3.2 规范休风复风作业

高炉休风再复风后会造成出铁过程的流速、落铁点等参数发生变化,这是由于高炉的休风导致高炉出铁口发生变化,炉缸积滞造成铁水环流。由于上述变化会造成主铁沟的异常侵蚀、降低主铁沟寿命,因此提出了休复风作业标准化的概念。

(1)休风料应该控制到高炉炉腰的中下沿位置,适当减轻焦炭负荷,定期分批加入少量的净焦。休风时还需调整炉渣及铁水成分,减少渣量,以确保渣铁流动性,即:根据炉内情况,以球团代替硅石,同时加入适量锰矿。

(2)为避免高炉复风后炉内温度上升过快,提高加风作业的效率,休风前应适当的下降燃料比,休风前4h内适度下调8~15kg/t。

(3)高炉休风减风过程前期快,而后期要慢,保证渣铁出净。

(4)休风前尾次铁应保证物理热在1480~1500℃之间,[Si]含量控制在0.4~0.6%之间,休风期间要保证高炉炉缸的保温,休风后立即停止喷煤冷风和静压氮气,并逐渐降低冷却水水量。

(5)复风后首次出铁应避免流偏和流速变化,要将炉内低温渣铁稳定排出,这就需要保证首次出铁时的铁口的形状和直径大小,处理铁口时先用大钻头将铁口打大、打薄,再用氧气烧开铁口。根据炉外渣铁排放决定加风进度,复风4~6h 内风量逐步恢复至正常风量的80~90%[5]。

4 措施实施效果

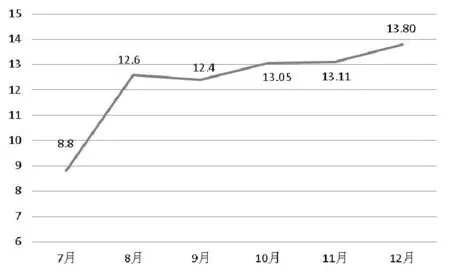

随着上述措施的逐步落地,2021年7月至12月间唐钢新区高炉主铁沟平均通铁量逐步增加,通铁量由2020 年下半年平均7 万吨提升至2021 年下半年平均12.3 万吨,其中2021 年第4 季度高炉主铁沟平均通铁量完成13.32 万吨,高炉主铁沟通铁量提升超过了90%。2021 年下半年主铁沟平均通铁量如图2所示。

图2 2021年下半年主铁沟平均通铁量/万吨

5 结语

通过对唐钢新区高炉主铁沟通铁量整体偏低原因的分析,结合现场跟踪调查实际,发现影响新区高炉主铁钩寿命的主要原因是主铁沟沟型不合理、高炉休风复风作业无标准。通过提高主铁沟通铁量和寿命技术攻关措施的实施,高炉主铁钩通铁量较攻关前提升约90%。并为以后处理类似问题积累了宝贵经验。

(1)优化高炉主铁沟设计可以适当弥补出铁口至落铁点落差大的先天缺陷,应根据主铁沟类型判断需要加强部位,即:贮铁式主铁沟加强落铁点沟壁部位,非贮铁式主铁沟加强落铁冲击点位置。

(2)合理的高炉休风复风作业制度,有助于降低热震应力对主铁沟造成的影响,提高主铁沟通铁量。