不锈钢热轧退火酸洗线破鳞机的控制模式和常见故障

2022-07-01樊海昇

樊海昇

(天津太钢天管不锈钢有限公司,天津 300461)

0 引言

不锈钢热轧退火酸洗线作为衔接热轧工序和冷轧工序的关键性机组,在全流程生产工序中起到承上启下的作用。而破鳞机作为不锈钢热轧带钢机械除鳞的必要设备,广泛应用于不锈钢的热轧退火酸洗机组,其设置在生产线炉区和抛丸机工序之间。破鳞机主要作用是通过破鳞辊的反复弯曲延伸,去除不锈钢带表面氧化物、降低钢带表面粗糙度、提高酸洗效率,同时改善退火后的原料板型,为后续冷轧机组提供板型质量保证。而高质量的板型又可以避免带钢在运行中发生跑偏问题,减少因板型不好对带钢通道设备的损坏。因此,破鳞机作为热轧退火酸洗线的重要工艺设备,对带钢酸洗表面的质量以及粗糙度和板型质量都起到了极大的作用。

在实际生产过程中,破鳞机设备故障频繁出现,严重时会影响退火酸洗机组的运行效率以及产品的质量。因此,分析破鳞机设备控制模式和解决常见故障问题显得尤为重要[1]。本文对不锈钢热轧退火酸洗线破鳞机的工作原理及结构特点进行了介绍,分析了破鳞机的控制模式在生产线中的重要作用,以及破鳞机使用时常见故障产生的原因,提出了对破鳞机控制模式的改进意见,以减少破鳞机设备故障的发生。

1 破鳞机工作原理

热轧黑皮退火酸洗机组的破鳞机设备主要作用是机械去除带钢表面氧化物和改善退火后带钢板型,具体工作原理分析如下。

1.1 机械除鳞

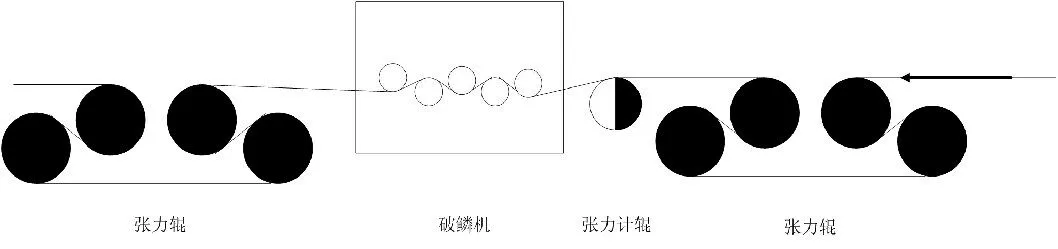

利用带钢基体与表面氧化层材料性能的差异,采用机械反复弯曲折叠的工艺设计,使基体材料受力后产生形变。基于热轧黑皮钢卷退火后表面氧化层塑性差,强度低,同时与基体附着力差的特点,在弯曲过程中,氧化层破裂与基体脱落,达到破鳞除鳞的效果。破鳞机工作示意如图1所示。

图1 破鳞机工作示意图

1.2 矫直改善板型

热轧黑皮钢卷退火后,由于应力释放,带钢显现出边浪和中间浪板型,对机组跑偏和下工序冷轧都会产生不良影响。破鳞机采用上三下二的工作辊设计,当带钢在小直径辊子上弯曲时,同时施加张力,由于弯曲和变形的同时存在,使得带钢在远低于材料屈服极限的张力下,中心产生塑性延伸,因而能够改善带钢板形。

带钢在破鳞机前后大张力的作用下,通过破鳞机时产生了纵向拉应力与弯曲应力。在两种力叠加作用下,带材中形状不同的长短晶间组织同时被延伸拉长,在它们弹性收缩之后,延伸变长的晶间组织仍然保留。在经过几次拉伸状态下反复弯曲,使带钢产生均匀的塑性延伸,内应力值相同且方向一致,达到矫直板型的目的。

2 破鳞机设备的整体组成

2.1 破鳞机基础设备

(1)导向辊(张力计辊):安装张力计,用来测量破鳞机区域钢带张力。

(2)工作辊:上部两弯一矫3 个工作辊是核心工作单元。前2 个工作辊的压下量较大,插入深度较大,钢带的弯曲半径较小,主要起到弯曲折叠、铁鳞剥离的作用;最后一个工作辊,压下量较小,主要起到矫直的作用。工作辊由液压系统控制,行程由液压缸内的线性传感器测量位置、控制行程。钢带下方为2个固定的工作辊。

(3)换辊装置:为了便于更换工作辊,需要专用的装卸设备。

(4)除尘装置:由于破鳞机工作时,大量铁鳞的脱落,产生大量的粉尘,需要除尘装置搜集,达到环保要求后排放。

2.2 张力辊组

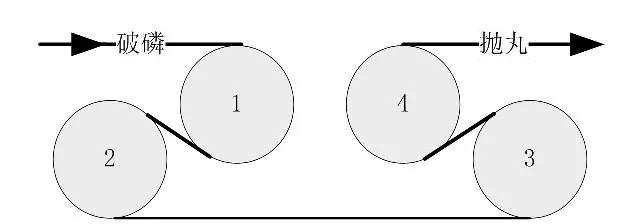

张力辊组的作用是使带钢产生张力,它由4 根入口张力辊和4 根出口张力辊组成。由于破鳞机需要大张力,所以选择多组张力辊,用以提升张力。张力辊组为S 型布置,这样布置的辊组,使得带钢与辊子之间接触摩擦的总包角最大,可以使带钢产生最大的张力效果。张力辊布置如图2所示。

图2 张力辊组装置示意图

张力辊组的每个辊均由相应的交流异步电动机通过减速机传动,出口张力辊组的线速度高于入口张力辊组,带钢的张力就是由速度差产生的。张力辊组通过PLC 和变频器控制,每个辊电机的速度和力矩大小可调。由于入口和出口张力辊组中的电机处于不同的工作状态,入口张力辊电机是在带钢的拖动下工作,为了平衡带钢的力,电机处于发电状态,我们在实际生产过程中,观察到电流是负电流。如果发现单独一个电机状态变成了正电流值,通常是由于电机和辊的联轴器出现问题。 出口的张力辊始终处于电动状态,电流始终是正值[2]。

3 破鳞机控制方式

3.1 工作辊压下量控制

工作辊由液压系统控制上升、下降,同时使用位置传感器测量工作辊的位置。工作辊压下量要根据不同钢种弯曲变形工艺要求来调整。通常来说,压下量越大,弯曲半径越小,破鳞效果越好,带钢延伸也越多。所以在大压下量时,只能使用张力控制或者大延伸率控制,无法保证小延伸率控制。

调试工艺参数过程中,首先使用张力控制来调整压下量,观察破鳞效果和板型状况,同时观察延伸率,最终确定各个钢种和规格的控制参数。结合现场实际生产情况来看,在相同的延伸率作用下,更大的压下量,可以更明显的看到氧化层的剥离,但是破鳞辊也受到了更大的力,辊面和轴承磨损更快[3]。

3.2 延伸率控制

延伸率是指带钢在压下力与拉伸张力的作用下,带钢长度所产生的增量部分占原始长度的百分比,延伸率计算公式为(L2-L1)/L1,其中L1为带钢原始长度,L2为带钢成品长度。

延伸率可以通过测量破鳞机前后的张力辊速度实时测量,由于辊直径相同,延伸率=(V2-V1)/V1=(N2/n2-N1/n1)/(N1/n1),其中V2 为出口钢带速度,V1 为入口钢带速度,N2 为出口电机转速,n2为出口辊减速比,N1 为入口电机转速,n1 为入口辊减速比。

使用延伸率控制时,利用安装在破鳞机出、入口张力辊电机的脉冲发生器来进行测速,一侧的电机速度稳定,通过PLC 和变频器调节另一侧的电机速度达到调节延伸率的参数。但生产过程中,由于带钢延伸,造成带钢长度变长,会降低全线的生产效率。因此在不锈钢生产过程中,延伸率通常设定为0.5%~3%。

3.3 张力控制

破鳞辊打开时,使用张力控制模式。张力控制时,破鳞机一侧的电机速度稳定,通过调节另一侧电机的转矩或是速度,达到调节张力参数的目的。张力由张力辊表面摩擦力产生。

变频器对张力辊电机有两种控制模式,速度控制方式和转矩控制方式。为了使张力辊能平衡工作,一组张力辊中只有一个辊采用速度控制,其他辊都采用负荷分配的方式,将张力分配到其他电机上,采用转矩控制。

3.4 破鳞机焊缝通过模式

热轧退火酸洗机组为连续性生产机组,不锈钢卷之间通过焊机焊接在一起。由于焊缝弯曲易开裂,不能直接通过破鳞机,当焊缝通过前,要将工作辊打开。工作辊动作时,延伸率波动较大,无法进行延伸率控制,所以破鳞机动作以前,首先要转换为张力控制模式,工作辊稳定后,才能使用延伸率控制。

4 破鳞机常见故障及解决措施

由于破鳞机前后的张力差较大,破鳞辊在焊缝通过时要打开、闭合,造成此处的故障较多,以下我们对常见的故障进行梳理分析,并制定解决措施。

4.1 张力辊打滑

张力辊所建立张力的大小取决于带钢和张力辊间的摩擦力,当传动电机的功率增大时,需要带钢和张力辊间的摩擦力也要相应地增大。具体原理为:根据欧拉公式:T2=T1×eμα,其中T1 为张力辊入口端的带钢张力,T2 为张力辊出口端的带钢张力,μ 为包角处带钢与辊面的摩擦系数,α 为带钢与辊面的包角,e为常数[4]。具体示意如图3所示。

图3 张力辊产生张力模式示意图

当张力辊表面由于炉区冷却段未完全干燥,造成辊面带水或摩擦系数下降,无法产生足够的摩擦,带钢就会出现打滑趋势。由于在破鳞机前后的张力差较大,此处需要多个张力辊产生足够的摩擦力才能保证钢带的正常运行。在设备维护过程中,要避免辊面带入油或水,同时防止辊面的摩擦系数降低。实际生产过程中,发生打滑时,在现场通常可以听到辊面摩擦异响。处理方式:清理辊面,更换张力辊,降低前后的张力差。

4.2 张力辊联轴器损坏

生产过程中,由于机械磨损或其他原因导致张力辊电机或是减速机的联轴器损坏,造成传动电机空载,张力负荷分配不均匀,其他张力辊电机转矩变大,甚至造成电机过流跳闸。尤其在破鳞辊打开关闭的时候,张力波动较大时候,极易发生过流的问题。处理方式:更换联轴器,或是临时更改张力辊组的转矩分配,联轴器损坏的转矩按比例分配给其他张力辊。

4.3 破鳞机处无法建张

现场生产过程中由于破鳞机张力预设值偏小,实际张力计测量值超过了预设值,造成张力辊倒转,进而发生钢带堆积等异常状况,所以破鳞机处的张力预设值要有最小限幅保护。同样张力计故障,也会导致测量值不准确。处理方式:检查更换传感器备件。

4.4 破鳞辊窜辊

破鳞机工作辊轴头异常发热磨损,说明工作辊受到了水平轴向的力,通常是由于工作辊磨损或是机械结构发生了变化,辊面受力不垂直导致,需要更换工作辊或是停机检测机械结构。处理方式:降低破鳞机的张力或是减少破鳞辊的压下量。

5 结语

不锈钢热轧退火酸洗机组破鳞机的高效和稳定运行可有效减少机组化学除鳞的运行负荷。机组化学除鳞过程要使用大量酸和水,使得整条退火酸洗线要产生大量的污泥和废酸洗液。在目前我国环境保护要求越来越严的情况下,酸洗污泥和废酸洗液存放、运输、处理问题越来越成为企业生产的制约环节,而且污泥和废酸洗液的处理费用也较高,这又增加企业生产经营的负担。

因此越来越多的不锈钢冷轧生产厂家开始研究可替代化学除鳞的更清洁、更环保除鳞方法,以减少除鳞过程中污染物的排放量,因此传统的机械除鳞方式越来越得到重视。常用的抛丸机械除鳞由于机械磨损大,维护成本高,工作量大也倍受责问;而破鳞机作为传统机械除鳞的代表无疑会受到进一步的重视,对重型破鳞机和多辊破鳞机研究和使用也是未来应用和发展方向。