矩形坯连铸机提高拉速研究与生产实践

2022-07-01王立波

李 军,张 芳,王立波

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

天津市新天钢联合特钢有限公司(简称联合特钢)炼钢车厂有三座120 吨转炉,三座120 吨LF 精炼炉,四台方、矩形坯连铸机,一台小板坯连铸机,生产钢种主要以碳素结构钢、优质碳素结构钢以及低合金结构钢为主。5 号方坯连铸机于2012 年12月建成投产,原设计铸坯断面为150mm×150mm 方坯,为适应下游客户的不同需求,炼钢厂协同设计院于2018 年10 月进行技术改造,增加165mm×225mm 断面。5 号连铸机改造投产后,拉速控制在1.40m/min,浇注周期32 分钟。2021 年1 月,在钢铁市场利润空间较好的大背景下,联合特钢转变了传统生产模式,采取低铁耗快节奏生产路线。首先开展转炉技术攻关,通过装入制度、供氧强度与出钢口的优化等措施,转炉冶炼周期实现了由32min 缩短至22min 的新突破。由于转炉冶炼周期大幅缩短,现有5 号连铸机连铸浇注周期已不能适应转炉的生产节奏,造成连铸压钢时间长,温度损失大,精炼在站时间长,电耗增加等一系列问题。

鉴于上述原因,联合特钢在5 号连铸机上开展了提高拉速生产实践。因铸机提速与铸坯出结晶器时的坯壳厚度、液相穴长度、二次冷却强度等因素有着直接关系,因此在5 号连铸机提速过程中,铸坯出现了脱方、角部裂纹、鼓肚、凹陷等缺陷。本文对连铸提速过程中,铸坯缺陷产生的机理进行研究,对5 号连铸机设备及工艺存在的问题和缺陷进行了剖析,在此基础上提出了改进措施。

1 连铸机主要工艺参数及存在的问题

1.1 连铸机主要工艺参数

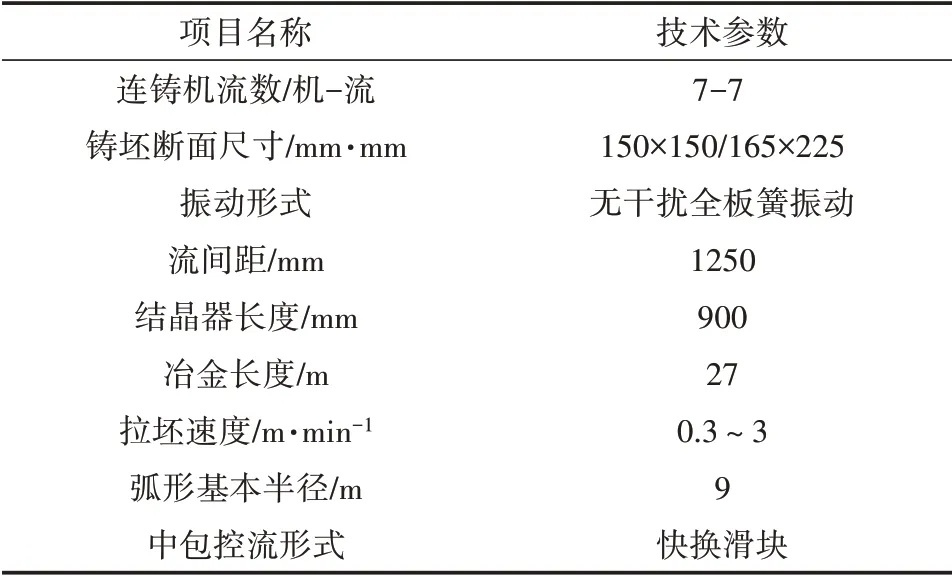

2018 年10 月技术改造后的5 号连铸机主要工艺参数如表1所示。

表1 5号连铸机的主要工艺参数

1.2 存在的问题

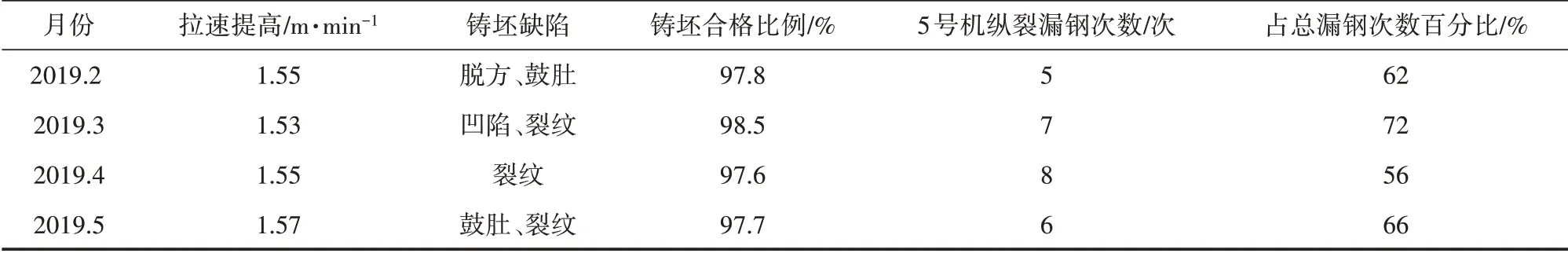

联合特钢5 号连铸机改造后,经生产现场跟踪发现,连铸机拉速稳定在1.4~1.45m/min 时,能够获得较好的铸坯质量,但拉速超过1.45m/min 后,铸坯质量下滑,出现铸坯鼓肚、脱方、凹陷和裂纹现象(见图1、图2);拉速达到1.6m/min 时,铸坯裂纹漏钢事故频发(漏钢数据见表2),因纵裂纹造成的漏钢达到总漏钢频次的60%以上,严重影响了生产顺行。

表2 铸坯质量缺陷及漏钢情况

图1 铸坯坯壳厚度

图2 铸坯纵裂纹

1.3 问题原因分析

分析认为,目前造成铸坯质量下滑,甚至漏钢的主要原因是:

(1)结晶器内坯壳冷却不均匀,坯壳厚度不均,在二冷区冷却不均匀,加剧坯壳的变形,坯壳受到应力的作用发生鼓肚、脱方、凹陷和裂纹的质量问题。

(2)铸坯出结晶器坯壳厚度不足,出结晶器后出现裂纹时,易出现裂纹漏钢。

针对以上问题,炼钢厂开展技术攻关,对连铸机相关设备和工艺进行了优化改造,以解决提高拉速带来的质量和生产事故问题。

2 设备及工艺改进

2.1 结晶器优化

2.1.1 结晶器锥度优化

结晶器被誉为连铸机的心脏,而铜管倒锥度作为结晶器的关键参数之一,对铸坯质量有着重要影响。

根据现场生产情况,试用了凸面形铜管,即上部内腔铜壁面向外凸出,往下沿整个结晶器长度方向上逐渐变为平面。凸面形铜管上部凸面区传热效率高,角部气隙小,能使坯壳与结晶器尽可能保持良好接触。坯壳向下运动时,逐渐冷却收缩并自然过渡到平面,结晶器下部壁面呈平面,正好适应了坯壳自身的自然收缩,结晶器传热效率大为改善。生产中通过数据收集,发现结晶器随着过钢量的增加,铸坯坯壳均匀增厚,温度梯度减少,热应力降低,纵裂指数降低,有利于提高铸坯质量。优化前后结晶器弧面变化如图3。

图3 结晶器弧面变化

2.1.2 结晶器水缝精度控制

结晶器的冷却效果与结晶器水缝的宽度密切相关。原结晶器铜管与水套之间的水缝宽度是通过水套上的螺钉调节固定。结晶器铜管壁厚为15.5mm,在浇钢过程中,铜管壁在高温和钢水静压力作用下易发生变形,造成水缝发生变化,影响到铸坯凝固收缩。

为保证水缝精度,对结晶器水套进行了改进,改进情况如图4 所示。在水套宽面中下部中心线上增加3 个螺钉顶丝,结晶器装入水套后,通过原螺钉调节水缝并固定,在通过增加的顶丝顶住结晶器宽面铜板,在浇铸过程中,当铜管受高温和钢水静压力作用发生向外变形时,顶丝能够顶住铜管,避免铜管变形,保证水缝的精度,确保铜管冷却的均匀性。

图4 水套改进前后对比

2.1.3 结晶器足辊改造

结晶器足辊不仅对引锭头进入结晶器起到导向作用,而且对出结晶器的高温坯壳提供支撑,对减少铸坯鼓肚和漏钢事故起到重要作用,同时能够减轻对结晶器铜管下口的磨损,有利于提高铜管使用寿命。

原结晶器零段足辊为两排密排辊,提高拉速后,出结晶器的坯壳厚度减薄,较薄的坯壳得不到有效的支撑和夹持,在钢水静压力作用下极易产生鼓肚、脱方等缺陷。

因此,对结晶器足辊进行了改造,改造情况如图5 所示。将结晶器零段足辊由2 排密排辊改为6排密排辊,使坯壳出结晶器后获得有效的支撑和夹持,有利于控制铸坯缺陷的产生。

图5 足辊改进前后对比

2.2 二冷区优化

带有液芯的钢坯出结晶器后进入二冷区,冷却水直接喷在铸坯表面,使钢坯进一步冷却凝固。二冷区冷却方式、冷却水分配与控制、喷嘴结构对铸坯的表面质量均会产生影响。一般要求钢坯表面冷却速度不大于200℃,拉坯方向回温不超过100℃。

原5 号连铸机二冷二段及三段取消了冷却喷淋,铸坯在二冷区的冷却主要是通过一段的喷淋水冷却和进入二段以后的辐射传热。提高拉速后,铸坯温度升高,原二冷区冷却能力不能满足要求。增加1段水量,造成1段冷却速度过大,二段后回温超过100℃,易发生裂纹缺陷。

因此对二冷段进行了优化改造。将二冷1 段喷嘴型号由3775 改为7467;增加了二段、三段冷却,二段、三段采用气雾喷嘴,喷嘴型号为5795。优化后,钢坯在二冷段内均匀冷却,避免了局部降温剧烈和铸坯回温过高造成的铸坯缺陷。

2.3 保护渣性能优化

结晶器保护渣在连铸工艺中有着重要的作用,保护渣加入结晶器后,吸收高温钢水提供的热量,迅速在钢液面上形成液渣层。连铸过程中,液态保护渣随着结晶器的振动从弯月面处流入结晶器和坯壳间的缝隙中,进而不断消耗。保护渣在连铸结晶器中起到保温、防氧化、改善传热和吸收夹杂物的作用。

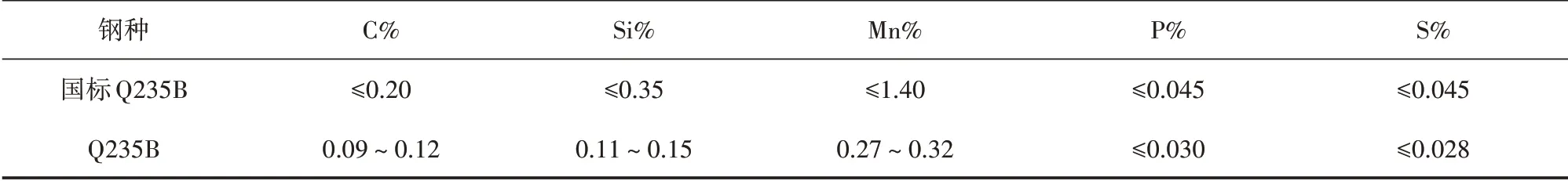

炼钢厂5 号连铸机主要生产品种为Q235B,其成分如表3所示。保护渣优化前后的指标如表4所示。由表4 可以看出,优化后保护渣碱度提高了0.13,熔点降低了19℃,粘度提高了0.454Pa/s,容速减少5s。优化前保护渣渣耗达到0.6kg/t,优化后保护渣耗量0.35kg/t。

表3 Q235B化学成分

表4 保护渣优化前后的指标对比

通过降低熔点、提高粘度控制保护渣的液态渣膜厚度,改善保护渣的在结晶器和坯壳间的均匀性,改善保护渣的润滑性能和导热性能,提高了铸坯表面质量。生产实践表明,优化后的保护渣性能满足生产要求。

2.4 浇铸工艺优化及管理改进

钢水温度是决定连铸浇铸是否顺利的关键因素,同时在很大程度上决定了连铸坯的质量,过高或过低的温度都会带来不利影响。提高拉速后,连铸生产节奏加快,钢水在中包内的停留时间减少,因此,需要对中包温度的过热度进行调整,过热度由原来的15~30℃调整为10~25℃。合理控制结晶器进出水温度,进水温度控制在30~35℃之间,结晶器进出水温差控制在6~8℃之间,使结晶器坯壳冷却均匀。

在生产实践中由于水嘴堵塞、漏水等问题导致二冷水供应不理想也是铸坯质量控制不稳定的原因之一,喷嘴的日常维护尤为重要,因此,炼钢厂内对喷嘴维护制定了相关的管理要求,做到定期维护、更换异常喷嘴。

3 生产实践效果

改进后的铸坯质量情况如表5 所示。通过生产设备的改进和工艺的优化及管理改进,炼钢厂的5 号连铸机拉速稳步提升,由优化前的1.6m/min 提高到2.0m/min,铸坯合格率由改进前的97.8%提高到99.6%,纵裂漏钢次数降低至0 次,月产量由原来的10万吨提高到13.5万吨。

表5 铸坯质量情况

4 结语

针对联合特钢5 号连铸机提高拉速带来的铸坯鼓肚、脱方、凹陷和裂纹等质量问题,炼钢厂组织了铸机相关设备和工艺优化改造技术攻关,取得很好的效果,达到了在保障质量的前提下提高拉速的目的。

(1)通过对结晶器铜管、足辊、二冷区等的改造及保护渣性能和冶炼工艺的优化,为连铸提高拉速创造了条件;

(2)设备改进及工艺优化后,连铸机拉速由原来的1.45m/min 提高到2.0m/min,月产量由10 万吨提高到现在的13.5万吨;

(3)铸坯合格率由原来的97.8%提高到99.2%,纵裂漏钢降低至0次。