考虑螺钉胀紧套过盈连接的数值模拟

2022-07-01王建梅管永强

欧 栋,王建梅,宁 可,管永强,王 博

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

在能源结构转型和应对气候变化问题的背景下,提高非化石能源占比、大力发展清洁低碳的可再生能源成为实现“双碳目标”的关键途径。风电作为新能源的重要组成部分,其传动链中高速联轴器对风电机组的正常运转起到关键性作用,而传动链中高速联轴器的胀紧套对其承载性能影响较大。

胀紧套作为无键连接中的一种,广泛应用于兆瓦级风力发电机高速联轴器。与有键联接相比,胀紧套具有结构简单、应力集中小、削弱主轴强度小,具有良好的对中性,易于拆卸等优点[1]。王建梅等研究了风电无键连接锁紧盘,基于厚壁圆筒理论推导多层圆筒接触压力和过盈量的计算公式[2-4];易柳峰等进行了风力发电机中膜片联轴器锥面无键联接的有限元分析[1];范有雄等对风力发电机锁紧联接传动胀套,进行了结构设计和承载能力计算[5];杨孟涛等对风力发电机高速膜片联轴器中的扭矩限制器的强度试验、疲劳试验和打滑扭矩标定[6, 7];刘文俊针对MW级风力发电机联轴器中胀紧套安装时的预紧力,讨论螺钉预紧力与打滑力矩之间的关系[8];Bai Zebing等考虑离心力和温度梯度对多层过盈圆筒性能的影响,优化其接触压力和干涉量之间的算法[9];赵春雨等依据半直驱风力发电机组联轴器胀紧套的受力特点,对失效部分提出优化方案并进行滑移分析[10];Ning Ke等研究风机锁紧盘的多层过盈配合的承载性能,分析了加工偏差、装配间隙、推进行程等对啮合面载荷扭矩的影响,考虑应力集中和轻量化设计,提出了多层干涉装置的多目标智能协同设计方法[11-13];王习林等对风电联轴器胀紧套进行理论计算和有限元分析,并对产品进行应力应变测试[14];Guan Yongqiang等针对双锥胀紧套筒,提出了一种考虑双锥胀紧套筒位移边界条件和主轴转角的承载能力混合预测方法,分析了内环、外环、锥度、弹性模量和和摩擦系数对极限转矩的而影响[15]等。

针对风力发电机高速膜片联轴器,其中胀紧套部分研究主要集中在胀紧套尺寸参数、材料的本构参数对其承载性能的分析,缺乏胀紧套本身的螺钉结构和装载过程的研究和分析。本文构建了胀紧套对应的预紧力-最小转矩、屈服强度-最大转矩的理论力学模型;忽略螺钉结构的胀紧套有限元模型,模拟胀紧套斜坡加载过程,胀紧套结合锥面等效应力和外环轴向位移随轴向载荷变化的规律;对比分析有无螺钉结构的胀紧套有限元模型,考虑螺钉结构的有限元模型更符合实际工况,根据理论力学模型得到胀紧套的解析解,与有限元的数值解进行对比分析。

1 胀紧套力学建模

1.1 胀紧套结构分析

风力发电机高速轴膜片联轴器的结构主要由膜片组、中间体、胀紧套的锥面法兰和压紧套组成,如图1a所示。

图1 风力发电机膜片联轴器

风力发电机膜片联轴器中胀紧套采用的结构为国家标准中Z3系列胀紧套,其组成部分为内环、外环和内六角螺钉。胀紧套安装时,将连接件推移到发电机轴上,使其到达安装的规定位置。将拧松螺钉的胀紧套平滑装入连接孔处,采用力矩法进行内六角螺钉预紧力的控制,使用力矩扳手按对角交叉均匀地拧紧[16]。其工作原理:内六角螺钉产生的轴向力将内外环往向中间挤压,内外环形成过盈联接,在内外环锥面上产生结合面压力,最后通过静摩擦力传递转矩。

1.2 预紧力-最小转矩力学模型

胀紧套拧紧力矩产生的轴向力[17]为

(1)

式中,n为内六角螺钉个数;M为内六角螺钉的拧紧力矩;d1为内六角螺钉的公称直径;K为拧紧力矩系数,一般加工摩擦表面的取值范围为0.18~0.21[17]。

胀紧套采用受力平衡法进行受力分析,如图1b所示,轴向力Ft在内外环结合面产生的结合面压强为

(2)

式中,dm为结合面平均直径,dm=(df1+df2)/2,其中df1、df2分别为结合面最小和最大圆锥直径;l为结合面长度;α为1/2圆锥角;μ1为结合面摩擦系数。

由式(1)、(2)可得胀紧套预紧力-最小转矩的理论力学模型为

(3)

式中,E为胀紧套材料弹性模量;Xmax为发电机轴与胀紧套内环的最大配合间隙;d为胀紧套内环内径;Δpf为胀紧套收缩最大配合间隙结合面所需压强;pfmin发电机轴结合面最小压强;μ2为发电机轴与胀紧套内环内表面的摩擦系数。

1.3 屈服强度-最大转矩力学模型

胀紧套最大转矩,即胀紧套要发生塑性变形但未发生塑性变形时的转矩。胀紧套的弹塑性问题简化为平面轴对称问题[18],如图1c所示。胀紧套不同位置的应力可由拉梅(Lame)方程组求解。

(4)

根据弹塑性力学中经典屈服理论,胀紧套简化的厚壁圆筒采用Mises准则进行验证,即当等效应力达到一定数值时,材料开始屈服[18]。

(5)

式中,σr为径向正应力;σθ为切向正应力;σz为剪应力;σs为胀紧套材料的屈服强度。

由式(4)、(5)可得胀紧套屈服强度-最大转矩的理论力学模型为

(6)

式中,N1为内外环结合面压强;Xmin为发电机轴与胀紧套内环的最小配合间隙;N2为胀紧套收缩最小配合间隙结合面所需压强;N为发电机轴结合面最大压强。

2 胀紧套有限元仿真

2.1 参数化建模

风力发电机膜片联轴器中胀紧套简化后的尺寸参数和相关参数为:

内环内径d85

外环外径D170

结合面最小圆锥直径df1287

结合面平均直径dm106.94

最大配合间隙Xmax+0.108

最小配合间隙Xmin0

发电机轴结合面长度l66

螺钉规格(12.9级) 12×M12×80

1/2圆锥角α/(°) 6°

弹性模量E210 GPa

螺钉拧紧力矩M83 N·m

泊松比 0.3

屈服强度[σ] 930 MPa

胀紧套锥面摩擦系数μ10.08

发电机轴结合面摩擦系数μ20.15

基于胀紧套参数对该型号胀紧套三维建模,并对模型圆角和局部特征简化处理。为探究螺钉预紧力和结构对胀紧套承载性能的影响,进行考虑螺钉和忽略螺钉结构两组模型的对比分析,胀紧套的两组三维模型如图2所示。

图2 DJM-S膜片联轴器三维模型

2.2 模型前处理

针对胀紧套的有限元模型,螺钉采用多区网格划分,胀紧套内环、外环和发电机轴采用solid186单元进行六面体扫掠网格划分,胀紧套薄壁区域至少两层网格单元,来模拟胀紧套的弯曲效果。胀紧套的网格模型如图3所示。

图3 胀紧套网格模型

胀紧套表面和被连接件的结合表面,均匀的涂上一层薄润滑油(不含二硫化钼添加剂)[17],达到结合面稳定的摩擦系数,保证胀紧套传递转矩的可靠性。胀紧套锥面摩擦系数μ1和发电机轴结合面摩擦系数μ2分别为0.08、0.15。胀紧套结合面的接触设置为摩擦接触。考虑螺钉结构胀紧套的有限元模型,将螺钉与胀紧套接触的表面设置为绑定接触。

2.3 模型边界条件

胀紧套有限元模型一般将螺钉简化,但螺钉为胀紧套组成部分,对其承载性能有一定影响。由表1可知,螺钉的拧紧力矩为83 N·m,根据式(1),胀紧套螺钉拧紧力矩产生的轴向力为415 kN。胀紧套有限元仿真的边界条件分为忽略螺钉和考虑螺钉两种情况。

情况一:忽略螺钉——外环端面施加轴向力415 kN,等效替代螺钉拧紧力矩产生的轴向力,施加边界载荷;

情况二:考虑螺钉——对螺钉进行预紧力施加,模拟实际工况下受力情况,施加边界载荷的。

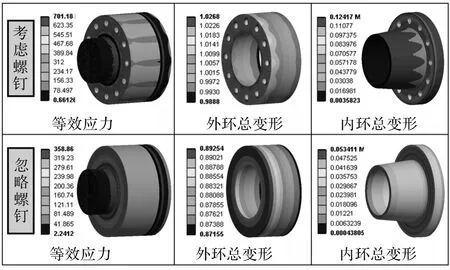

两组边界条件下的仿真结果如图4所示。

图4 胀紧套的仿真云图

由图4a可知,胀紧套通过对螺钉施加拧紧力矩,考虑螺钉和忽略螺钉的最大等效应力分别为701.18 MPa、358.86 MPa,均小于胀紧套材料的屈服强度930 MPa,考虑螺钉结构胀紧套的最大等效应力大于忽略螺钉结构胀紧套的最大等效应力,故螺钉对胀紧套的最大等效应力存在影响,即螺钉结构对胀紧套的承载性能存在影响。此外,图4b为胀紧套内、外环总变形云图,考虑螺钉结构的胀紧套总变形1.15 mm是忽略螺钉结构的胀紧套总变形0.94 mm的1.22倍。

根据胀紧套结构,实际安装时螺钉孔对胀紧套的承载能力存在影响,考虑螺钉结构的胀紧套内外环变形云图更接近实际情况下胀紧套的变形。

3 胀紧套数值分析

3.1 瞬态动力学分析

针对胀紧套情况一下的边界条件,对胀紧套安装过程进行瞬态动力学分析。螺钉组对胀紧套产生轴向力415 kN,施加在胀紧套外环外端面,进行斜坡加载,如图5中轴向载荷Ft与加载时间t之间的关系曲线所示,求解并提取胀紧套在斜坡载荷的作用下,胀紧套内外环结合面中间节点的等效应力σ和外环轴向位移x,其加载最后时刻对应的等效应力云图和轴向变形云图如图6所示。

图5 胀紧套安装过程的瞬态动力学分析

图6 胀紧套安装最后时刻的云图

随着轴向载荷的增加,胀紧套内外环结合面中间节点的等效应力线性增加,且当轴向力为415 kN时,其等效应力为286.33 MPa,此时胀紧套处于弹性阶段,小于材料的屈服极限930 MPa;同时,胀紧套外环的轴向位移达到最大值0.89 mm,为胀紧套实际安装过程,其轴向位移的测试提供了一定的指导和参考。

3.2 承载性能分析

由胀紧套预紧力-最小转矩和屈服强度-最大转矩的理论力学模型,结合风力发电机高速联轴器胀紧套参数,计算得到胀紧套的理论承载参数,如表1所示。

表1 胀紧套理论承载参数

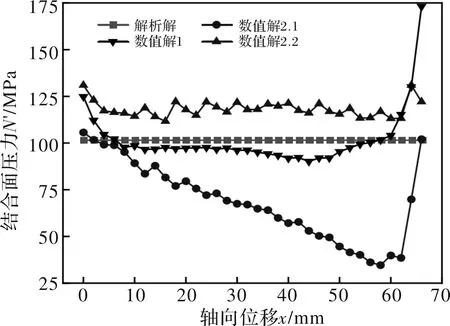

由预紧力-最小转矩力学模型式(3)和屈服强度-最大转矩力学模型式(6)可知,胀紧套结合面压力直接影响其传递的转矩,故对胀紧套两种边界条件下的有限元求解结果进行分析,得到考虑螺钉和忽略螺钉两种情况下,胀紧套结合面接触压力云图,如图7所示。

图7 胀紧套结合面接触压力云图

考虑螺钉与忽略螺钉两种情况下,结合面的接触压力进行对比分析。忽略螺钉的锥面接触压力分布均匀,而考虑螺钉的锥面接触压力分布不均;胀紧套外环螺钉孔对应结合面的接触压力较小,因此选取考虑螺钉的胀紧套内外环结合面轴向路径2.1、路径2.2上的节点,忽略螺钉的胀紧套内外环结合面选取路径1,路径如图7所示;提取各路径上节点的接触压力值,并与理论力学模型计算得到的解析解进行对比分析,如图8所示。

图8 胀紧套结合面接触压力

胀紧套结合面接触压力中解析解为101.67 MPa,即为胀紧套理论计算锥面的接触压力值;数值解1为忽略螺钉的接触压力值,即平均接触压力值为97.94 MPa,可以看出,忽略螺钉的接触压力接近解析解,但略小于解析解,误差为3.67%,在误差允许范围内。当考虑螺钉结构时,胀紧套结合面的接触压力轴向分布不均,图8中两条蓝色曲线为其对应的常规接触压力值,舍去曲线中存在的应力奇异值,得到考虑螺钉结构的平均接触压力为91.64 MPa,相对于理论计算的解析解,接触压力减少了9.9%。

由预紧力-最小转矩和屈服强度-最大转矩力学模型可知,胀紧套的接触面压力与其传递的转矩呈正相关,故螺钉结构对胀紧套的结合面接触压力有削弱作用,相对于理论的解析解,减少了9.9%,即胀紧套的螺钉结构削减了胀紧套的理论承载转矩。

4 结论

针对风力发电机高速联轴器中的胀紧套,考虑螺钉的预紧力和结构对胀紧套承载性能的影响,构建了胀紧套参数与承载性能的理论模型,并建立对应的有限元模型,定量分析螺钉预紧力和结构对胀紧套承载性能的影响。

(1)建立胀紧套等效替代平面轴对称的厚壁圆筒弹性力学模型,得到预紧力-最小转矩和屈服强度-最大转矩的力学模型,为风力发电机高速联轴器的理论验算和校核提供了理论支撑和参考;

(2)结合胀紧套有限元分析考虑螺钉和忽略螺钉的两类模型,对比分析得到胀紧套在考虑螺钉结构时,胀紧套变形与实际工况更接近,考虑螺钉结构的胀紧套总变形1.15 mm是忽略螺钉结构的胀紧套总变形0.94 mm的1.22倍;

(3)胀紧套考虑螺钉和忽略螺钉的两类有限元模型,进行承载性能的定量分析,胀紧套的螺钉结构削减了胀紧套的理论承载转矩,即胀紧套传递转矩约减少9.9%。