纯电动乘用车减速器效率试验及综合效率分析

2022-07-01曲婧瑶孙旭东赵立金马永志杨良会

赵 迁,曲婧瑶,孙旭东,赵立金,马永志,杨良会

(1.国汽(北京)汽车科技研究院有限公司,北京 100176;2.中国汽车工程学会,北京 100176;3.北京新能源汽车技术创新中心有限公司,北京 100176)

纯电动汽车是新能源汽车的重要组成部分,但续航里程一直是制约其发展的重要因素,增加电池的能量密度是提高续航里程重中之重,除此之外,提升传动系统的传动效率也是不可忽视的重要方法.电动汽车动力由驱动电机输出,经减速器、驱动轴、轮毂轴承传递至车轮,其中,减速器是纯电动汽车的重要部件,其传动效率直接影响纯电动汽车的续航里程,因此,提升减速器效率是延长其续航里程的有效途径之一.

对于纯电动乘用车常用的单挡(即只有一个传动比)减速器,其主要功率损失来自于齿轮(滑动摩擦和滚动摩擦)、搅油、轴承和油封.为了在设计开发初期就能评估齿轮参数、润滑油参数、轴承和油封选型等对减速器效率的影响,可通过理论公式或者商业软件进行效率计算[1-4].例如ROMAX软件有效率分析模块,可以选取齿轮轮毂拖曳模型、轴承拖曳模型和齿轮啮合拖曳模型.但是为了验证仿真分析的准确性以及真实的评估效率高低,效率台架试验必不可少.纯电动乘用车减速器的效率台架试验可参考QC/T 1022[5].

文中在介绍纯电动乘用车减速器及其效率台架试验方法基础上,指出了现有试验方法存在工况点太少、以及用平均值作为综合效率的不合理等问题,给出了某减速器的效率试验条件和效率MAP,仿真分析了CLTC-P(China light-duty vehicle test cycle-passenger,中国乘用车行驶工况)汽车工况下的综合效率[6],并分析了润滑油温度对综合效率的影响.

1 纯电动乘用车减速器及其效率台架试验方法

1.1 纯电动乘用车减速器介绍

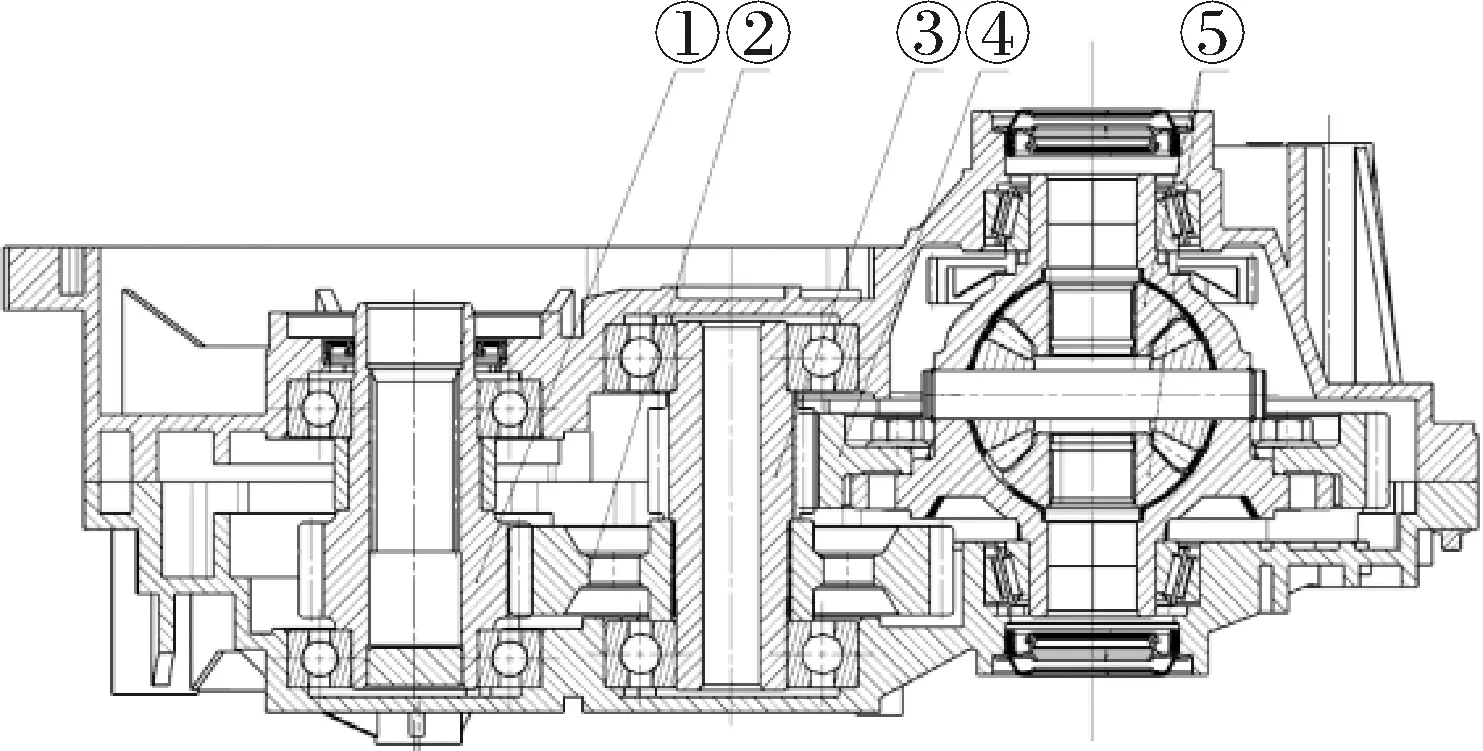

纯电动乘用车通常搭载单挡平行轴减速器,典型方案如图1所示,减速器内部通过两级圆柱齿轮减速,集成差速机构.其具有结构简单、成本低、传动效率高等优点.

图1 典型单挡平行轴减速器方案

图中:①为输入轴轴齿,通常通过花键与电机转轴连接,从而接受从驱动电机输送的动力;②为中间轴齿轮,其固定在中间轴轴齿上,并与输入轴轴齿上的齿轮啮合;③为中间轴轴齿;④为主减速齿轮,与中间轴齿轴上的齿轮啮合;⑤为差速器半轴齿轮,数量2个,通过半轴将动力输送给车轮.

1.2 纯电动乘用车减速器效率台架试验方法

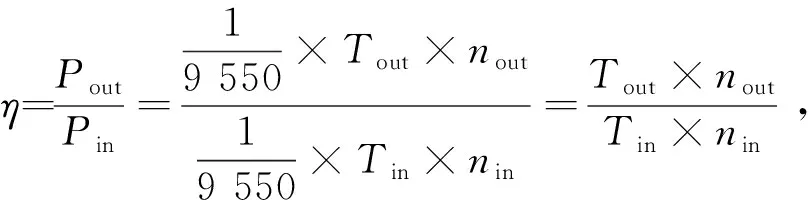

效率台架试验通常采用如图2所示的三轴电驱动总成测试系统,通过输入端的扭矩转速传感器测量输入功率,通过输出端的传感器测量输出功率,输出功率与输入功率之比即为传动效率,见公式(1).

图2 三轴电驱动总成测试系统

(1)

式中:Pout、Tout和Nout分别为输出端的功率、扭矩和转速,Pin、Tin和Nin分别为输入端的功率、扭矩和转速.

试验方法可参考QC/T 1022,即纯电动乘用车用减速器总成技术条件,规定试验转速从500 r/min到最高输入转速范围内均匀取5种转速,其中应包括最高输入转速;试验扭矩为减速器最大输入扭矩的50%、100%;油温控制在(80±5)℃范围内;试验仅测量正转方向,结合转速、扭矩、油温组合的要求依次测定.

QC/T 1022中规定,减速器综合传动效率取所有检测的传动效率的平均值,即按公式(2)计算评定.

(2)

式中:η为5种试验转速在2种扭矩下所测的传动效率的平均值.

2 某纯电动乘用车减速器效率试验方法和结果

2.1 某纯电动乘用车减速器效率试验方法

QC/T 1022规定的转速、扭矩点较少,只有10个工况点.而且只有80 ℃一个油温,通常情况下,减速器油温在乘用车行驶时可升高50 ℃以上,油温会影响到润滑油粘度从而影响到效率.如果用其评估减速器效率高低以及作为整车性能仿真的输入条件,则结果不够准确,因此,整车厂往往会要求测试更多的效率点.

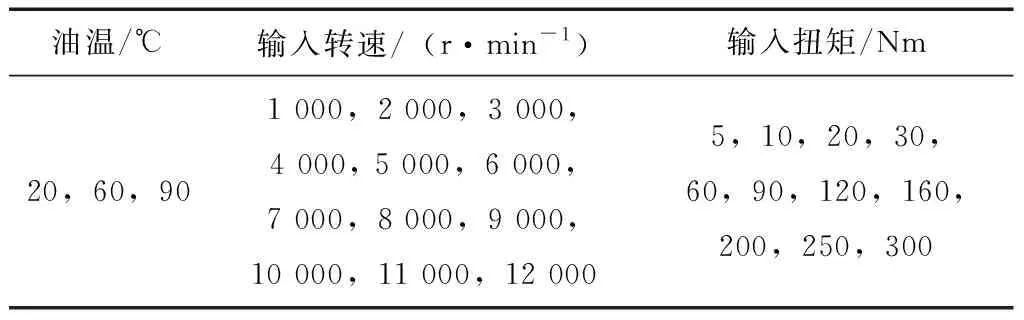

以某A级乘用车搭载的最高输入转速12 000 r/min、最高输入扭矩300 Nm的减速器为例,试验方法可参考如下.

(1)输入转速1 000 r/min,空载磨合15 min.磨合完毕后,更换润滑油;

(2)试验条件可采用表1,其中,输入功率超过驱动电机峰值功率120 kW的点不测试.要求油温变化在±5 ℃范围之内、输入转速变化在±10 r/min之内、输入扭矩变化在±5 Nm范围内,可采用风扇对减速器进行冷却降温.

表1 减速器效率试验条件

每种油温有100个工况点,远远多于标准中规定的数量.

2.2 效率测试结果及分析

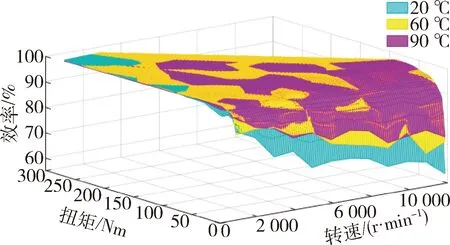

根据试验得到的效率点绘制MAP图,图3所示为减速器在20 ℃、60 ℃和90 ℃ 3种油温下的效率MAP.

图3 3种油温下减速器效率MAP

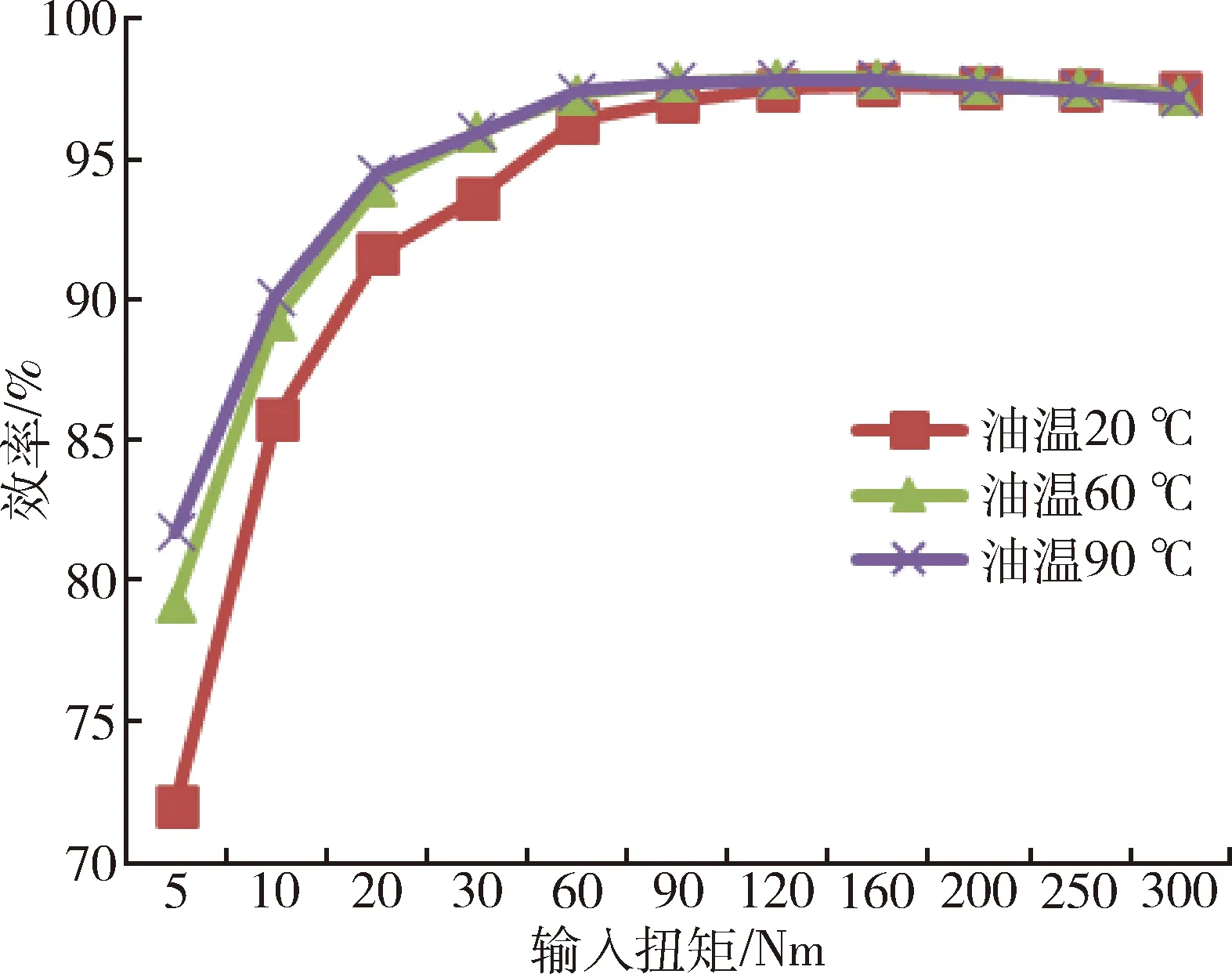

对于每种油温,将每个输入扭矩下所有输入转速点的效率取平均值,得到5 Nm、10 Nm…300 Nm下的平均效率,分析油温和扭矩对效率的影响.由图4可以看出,对于相同的输入扭矩,油温越高,效率越高;对于同一种油温,随着输入扭矩升高,效率增大,当达到160 Nm左右时,效率随着扭矩增大开始缓慢降低.

图4 3种油温下输入扭矩对效率影响

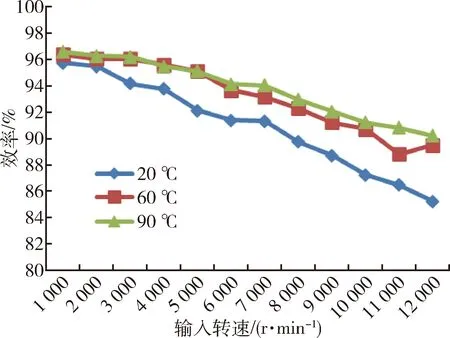

对于每种油温,将每个输入转速下所有输入扭矩的效率取平均值,得到1 000 r/min、2 000 r/min…12 000 r/min下的平均效率,分析油温和输入转速对效率的影响.由图5可以看出,对于相同的输入转速,油温越高,效率越高;对于同一种油温,随着输入转速升高,效率降低.这是因为转速越高,搅油损失越大.

图5 3种油温下输入转速对效率影响

如果利用所有工况点的平均值作为综合效率,那么,20 ℃油温下的综合效率为91.71%;60 ℃为93.80%;90 ℃为94.26%.可见,随着油温上升,减速器综合效率随着升高.这主要是因为润滑油的粘度会随着温度升高而降低,从而带来齿轮搅油损失的减小.

但通过软件进行整车经济性仿真和通过转鼓进行整车经济性试验时,通常采用NEDC(New European Driving Cycle,新标欧洲循环测试)、CLTC等汽车工况,因此,使用典型工况下的综合效率评定不同减速器的效率高低更有实际意义.

3 典型工况下减速器综合效率分析

搭建某A级纯电动乘用车的整车仿真模型,分析CLTC-P工况下,油温对减速器综合效率的影响.

3.1 CLTC-P工况

我国一直采用欧洲NEDC对汽车进行能耗和排放的认证,但NEDC与我国实际道路情况相去甚远,测试出来的结果并不具备实际意义.

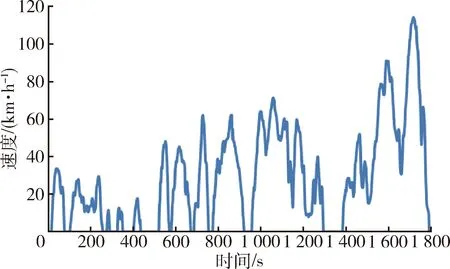

CLTC-P是中国工况项目组2015-2017研究制定的中国汽车行驶工况(征求意见稿)中适用于中国道路的乘用车测试工况.CLTC-P包括低速(1部)、中速(2部)、高速(3部)3个速度区间,1部最高车速48.1 km/h,2部最高车速71.2 km/h,3部最高车速114 km/h.理论试验距离为14.48 km,工况时长共计1 800 s.其工况曲线见图6.

图6 CLTC-P循环工况曲线

3.2 整车参数和动力系统参数

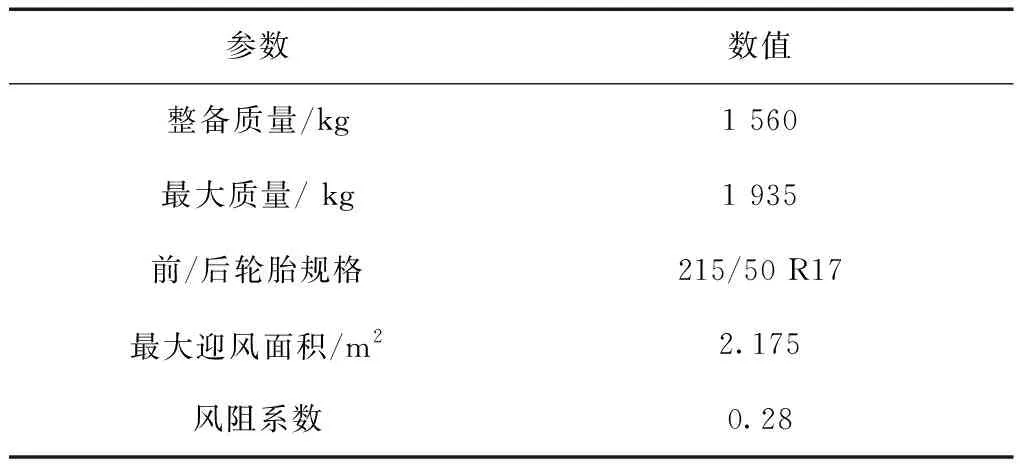

整车参数见表2.

表2 整车参数

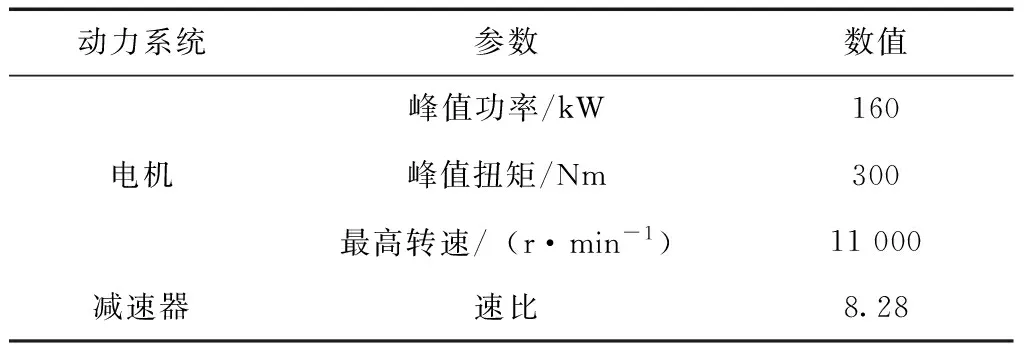

动力系统采用永磁同步电机和单挡减速器,参数如表3所示.

表3 动力系统参数

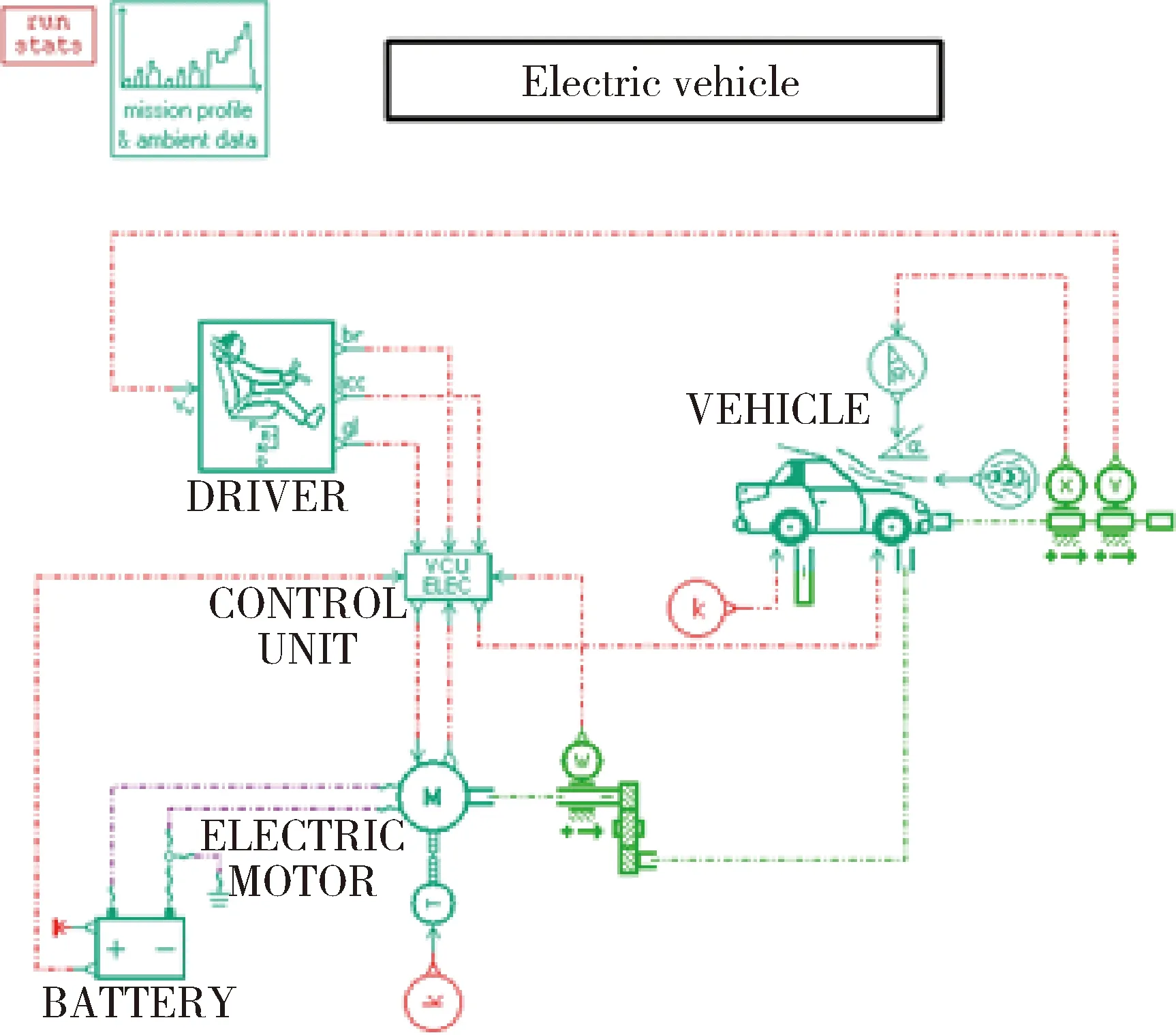

3.3 整车仿真模型

根据整车参数、动力总成参数、实测的电机系统效率MAP和减速器效率MAP等,利用西门子公司的AMESim软件搭建了如图7所示的纯电动汽车整车模型,包括驾驶员、整车、电池、VCU、电机和减速器等模块.

图7 整车仿真模型

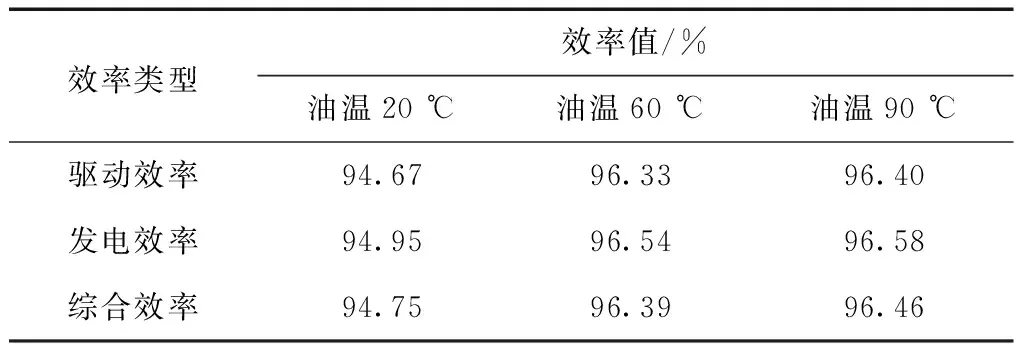

3.4 减速器综合效率仿真结果

CLTC-P循环工况1 800 s,仿真出减速器在每一秒的输出和输入功率.根据仿真结果知:1 093 s电机处于驱动状态;288 s电机处于发电状态;419 s 整车处于怠速状态.表4所示为减速器在CLTC-P工况下,20 ℃、60 ℃和90 ℃ 3种油温下的驱动效率、发电效率和综合效率.可以看出,随着油温升高,减速器的综合效率升高.其中:

表4 减速器效率仿真结果

驱动效率:电机驱动工作状态时(1 093 s),减速器总输出轴端功率(正值)与总输入轴端功率(正值)之比;

发电效率:电机发电工作状态时(288 s),减速器总输入轴端功率(负值)与总输出轴端功率(负值)之比;

综合效率:整个循环工况1 800 s,减速器总输出轴端功率与总输入轴端功率之比.

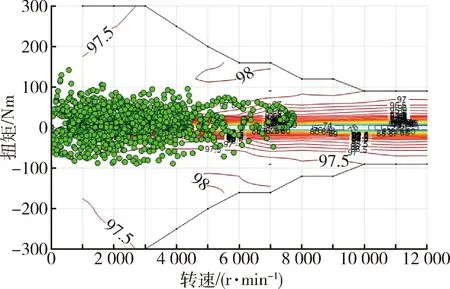

以60 ℃油温下减速器效率MAP为例,图8为CLTC-P的1 800个工况点在减速器效率MAP下的分布情况.由此可知,减速器均主要工作在中低转速区域的低扭矩区;由于减速器只工作在效率MAP的小部分区域,因此,将所有效率点取平均值作为综合传动效率是不合理的,应该采用某种汽车工况下的综合效率来评估不同减速器的效率高低.

图8 工况点在减速器效率MAP下的分布

4 结 论

1)介绍了纯电动乘用车减速器及其效率台架试验方法,指出了现有标准的不足之处:测试点较少,以及将所有效率点取平均值作为综合传动效率是不合理的.

2)给出了某乘用车减速器的效率试验条件,有3种油温条件,每种油温有100个测试点,更多的油温和测试点保证了评估不同减速器效率高低、以及作为整车经济性仿真输入的准确度.

3)利用Amesim软件搭建了整车仿真模型,计算了CLTC-P和20 ℃、60 ℃、90 ℃ 3种油温下的综合效率.结果验证了某种典型汽车工况下计算综合效率的合理性,并显示了综合效率随着油温的升高而升高.