非均相催化剂失活机理分析

2022-06-30曾婧

曾 婧

(中国石油乌鲁木齐石化公司研究院,新疆乌鲁木齐830019)

石油炼制过程中生产的汽油、煤油和柴油等产品主要是通过催化过程转化而成,其中,流化催化裂化(FCC)、催化重整、加氢处理(HDT)是3 个非常重要的的催化加工工艺,均采用非均相催化。

FCC 主要使用X 型、Y 型和ZSM-5分子筛作为催化剂。X 型和Y 型催化剂具有相同的晶体结构,但后者具有较高的硅铝比和热稳定性。ZSM-5 是1 种多功能沸石,可增产低碳烯烃提高辛烷值[1]。Castañeda 等合成了用于FCC 的新型分子筛材料[2~4],例 如ITQ-7、ITQ-17、ITQ-21、ITQ-33、ITQ-39、ZSM-20 等,此类分子筛结构呈现三维多孔结构,具有与ZSM-5 相似或更高的酸强度以及高热稳定性。HDT 催化剂多是负载型γ-Al2O3催化剂,可原位转化成硫化物的Ni-Mo、Co-Mo 和Ni-W 等氧化物[5];催化重整采用含贵金属的双金属催化剂,如Pt-Re 或Pt-Ir,均负载在γ-Al2O3上,用于脱氢、异构化、脱氢环化、芳构化等反应[6]。

非均相催化剂广泛应用于石油化工领域,但容易失活,并存在随着反应进行目标产物选择性降低的问题[7]。研究表明,FCC 工艺催化剂失活主要是由于反应过程中生成的焦炭沉积在催化剂表面导致的[8,9];HDT 工艺催化剂的失活一般分为3个阶段:(1)由于在催化剂表面形成焦炭而导致的快速失活;(2)由于金属(例如Ni、Va、Na 等)对催化剂的表面覆盖而导致的缓慢失活;(3)由于金属和焦炭的沉积堵塞催化剂孔结构而导致的快速失活[10,11]。此外,在HDT 反应过程中会生成副产物H2S,在进入精炼工艺的其它阶段之前必须将其去除,例如:用于提高柴油十六烷值的加氢工艺,因为H2S 在反应过程中极易使基于金属(例如Ni 和贵金属)的加氢催化剂失活[12];而焦炭沉积在催化剂表面是催化重整催化剂失活的主要原因[6]。

文中综述了FCC、HDT 和催化重整工艺中催化剂失活的机理,介绍了催化剂中毒、烧结(热降解)、化学降解、机械磨损等引起失活的原因。

1 中毒失活

催化剂中毒是反应物、产物或杂质在催化剂可利用活性位上发生强烈化学吸附导致催化剂失活的过程[13],此类引起中毒的物质称为毒物。吸附的毒物会导致催化剂表面的电子或几何结构发生变化[14]。根据吸附力强弱,可将失活分为可逆和不可逆。FCC 工艺催化剂的酸性位失活是典型的可逆失活,可通过提高温度,注入空气让其再生。然而,大多数毒物是通过不可逆地化学吸附到活性位点表面,例如前面所提到的硫化物通过化学吸附导致负载镍催化剂失活。

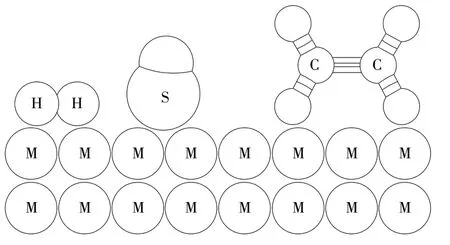

S 是1 种常见的毒物,它能够以有机物形式存在,如噻吩、苯并噻吩、二苯并噻吩和4,6-二甲基二苯并噻吩,或以无机化物形式存在,如H2S。硫化物可能影响催化活性的机理是多方面的。首先,强烈吸附在金属表面的S 原子阻塞了至少4 个活性位的反应,由于形成的S 化学键非常强大,它以电子方式修饰其最邻近金属原子和可能的次邻近原子,从而改变了它们吸附和/或解离反应物分子(在此例中为H2和乙烯分子)的能力,尽管此类影响不超过5 个原子单位;其次,由于强吸附毒物的存在,金属表面被重组,导致金属的催化性能发生巨大变化,特别是对于对表面结构敏感的反应。此外,吸附的毒物会阻止吸附的反应物相互接触,并最终阻止或减缓吸附的反应物在催化表面扩散[15]。硫化物影响催化活性的机理见图1。

图1 金属表面乙烯加氢硫中毒的概念模型

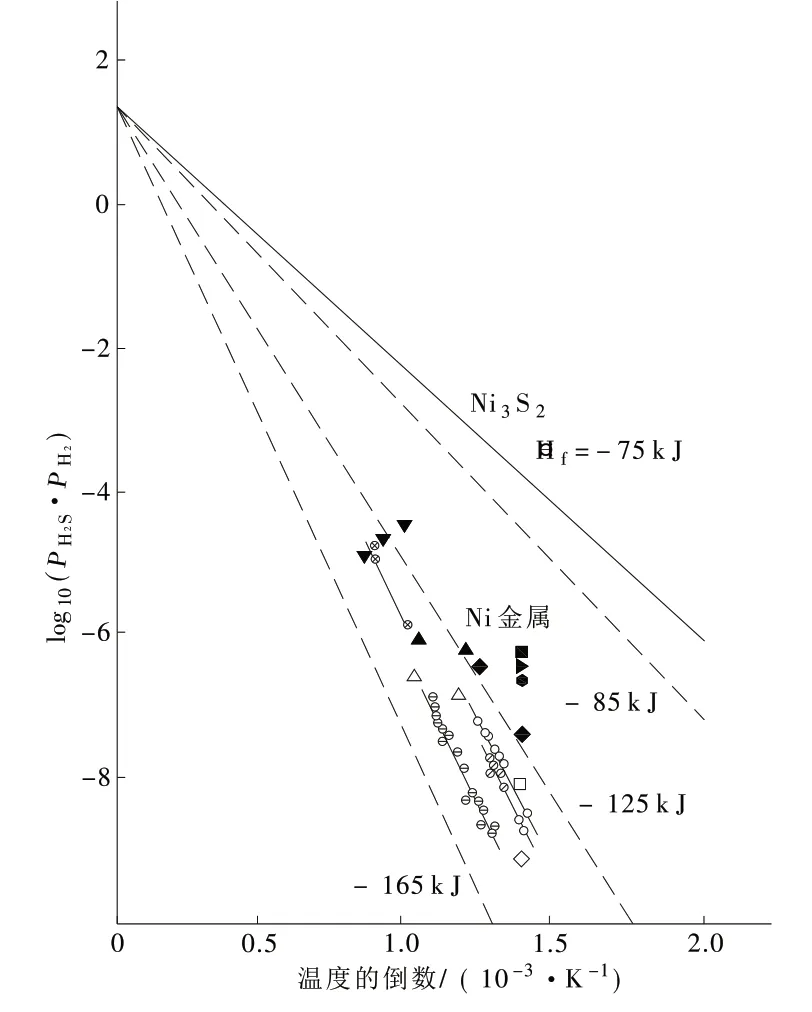

硫化学吸附的高稳定性和低可逆性见图2。

图2 H2S 的平衡分压与温度倒数的关系

由图2可见,吸附热绝对值随着覆盖度降低而增加,而H2S 平衡分压随温度升高和覆盖度增加而上升。在725 K(450 ℃)吸附度为0.5时,PH2S/PH2的值在10-8到10-9之间,亦即在(1~10)×10-9H2S浓度下便可发生半覆盖。在相同温度下,当完全覆盖时(θ>0.9),PH2S/PH2值为10-7~10-6(H2S 浓度:(0.1~1)×10-6)。因此可以得出结论,在大多数涉及金属催化剂的催化过程中,H2S(和其它S 杂质)将在催化剂表面上不可逆地吸附至高覆盖度[16]。

为了减少因硫化物存在而导致的加氢过程中催化活性的损失,Tellez-Romero 等人[17]基于Ni-Pt制备了双金属催化剂,Song 等人[12]通过对催化剂改性减缓了其失活速率。

N2是另1 种常见的毒物,它可形成有机分子,如吡啶、吡咯、吲哚、喹啉等,或无机分子,如N3H。此外,重金属会对反应中的催化剂造成损害。

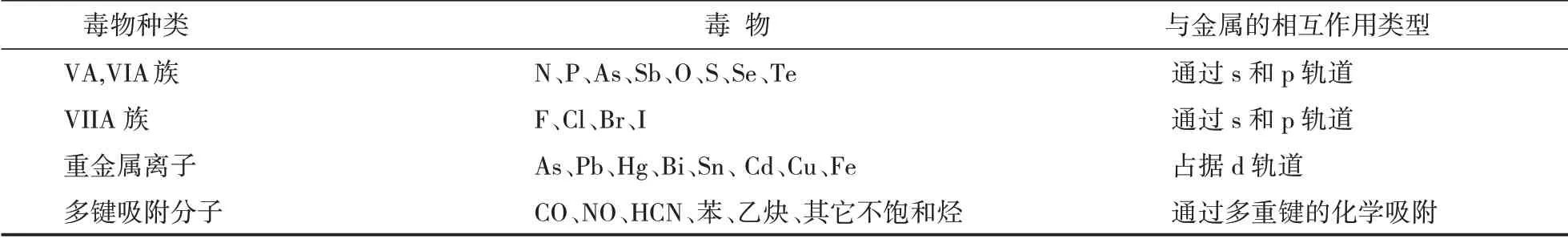

VA-VIIA 族元素与催化金属相的相互作用取决于前者的氧化态,不同S种类对给定金属的毒性H2S>SO2>SO42-。此外,毒性会随着毒物原子或分子的大小以及其电负性的增加而增加,但如果毒物可以被O2、H2O 或H2气化,则毒性降低。例如,吸附的C 可以通过O2气化为CO 或CO2或通过H2气化为CH4[15]。根据化学来源及其与金属相互作用的类型列出的4类毒物见表1。

表1 毒物的分类

2 结垢污染

在催化反应过程中,来自流动相的物质会在催化剂表面沉积,通过堵塞活性位点和/或孔道引起催化剂失活。非均相催化剂在反应过程中几乎都会发生结焦形成焦炭沉积物导致催化剂失活,焦炭一般通过异构化、低聚化、烷基化、环化、芳构化等一系列反应产生,形成高分子量碳氢化合物甚至石墨[18]。FCC 工业催化剂中沉积的焦炭前驱体主要是原料中存在的二环芳烃和结构中具有S、N 和O 原子的烃,上述化合物在反应过程中会形成具有3 个环或4 个环的多芳烃化合物[19]。Appleby等人发现,如果进料中含有具有稠环的化合物,例如萘、蒽和菲,生成焦炭的速率会迅速增加。此外,焦炭的形成随着芳族化合物的碱度常数的增加而增加,如果进料含有蒽,则催化剂中焦炭的含量高达24%[20]。

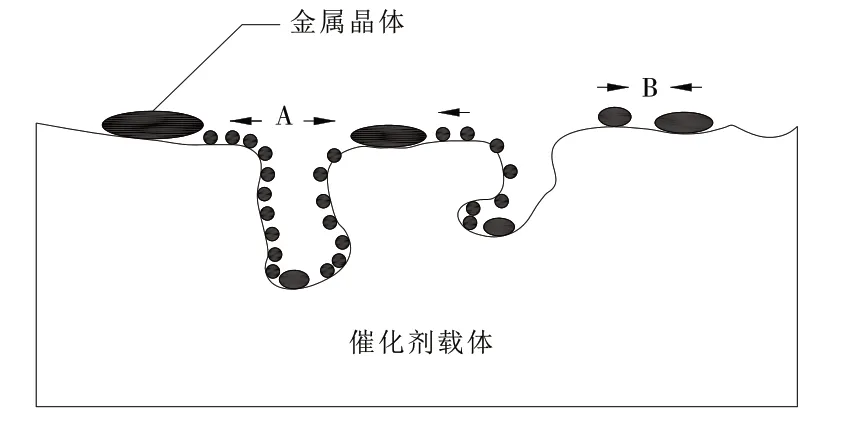

Menon 提出伴随焦炭形成的催化反应可分为焦炭敏感或焦炭不敏感反应[21]。在焦炭敏感反应中,非反应性焦炭沉积在活性位点上,从而降低催化活性,例如:催化裂化反应。焦炭不敏感反应是指,其活性位点上形成的活性焦炭很容易被氢气或其它气化剂去除,例如:费托合成、催化重整和甲醇合成。为了可视化碳形成在负载型金属催化剂中产生的影响Bartholomew 在2006 年提出了催化剂结垢模型[22],见图3。

图3 焦炭沉积引起负载型催化剂结垢、孔堵塞的概念模型

此概念模型显示了3 个特征。(1)焦炭以单层化学吸附或多层物理吸附的形式,阻止了反应物分子进入催化活性位点;(2)金属颗粒被焦炭完全包覆,使催化剂完全失活;(3)焦炭主要对微孔和中孔进行堵塞。

通常,焦炭形成速率与催化剂酸强度和孔径成正比。例如,孔径为0.72 nm的沸石Y催化剂,在反应过程中焦炭含量可达到2.2%,而孔径为0.54×0.56 nm 的ZSM-5 催化剂,焦炭含量仅为0.4%[23]。Furimsky 和Massoth 得出结论,小孔径催化剂失活的原因主要是由于孔结构的堵塞,导致催化活性降低;而孔径较大催化剂活性损失主要是催化剂内部活性位点失活所造成的[24]。

在使用双功能催化剂(金属/金属氧化物)的过程中,会形成不同类型的焦炭:沉积在金属相上的软焦和沉积在载体上的硬焦[25]。上述焦炭前体是通过自由基聚合反应而成,导致载体的异构化催化活性降低。Mackor 等人研究了原料中芳香烃(例如苯、萘、联苯、菲、蒽、并四苯、苯并苯、苯、芘等)自由基的产生机理[26]。

加氢处理催化剂的失活曲线见图4。从图4可知,在反应初期由于金属和焦炭对催化剂多孔结构的堵塞,导致催化剂活性迅速下降。在反应的24 h 内,原料转化率就下降了50%,随着反应温度的升高,催化剂失活速率降低,当达到反应的最高温度时,催化剂进行再生。因此,反应过程中催化剂的初始失活对催化剂的升级提出了挑战。

图4 加氢处理催化剂的典型失活曲线

3 烧结失活

烧结包括2个过程。

(1)催化相的结晶生长导致催化表面积损失;

(2)支撑物塌陷导致的支撑物面积损失和活性相结晶上的孔隙塌陷导致的催化表面积损失,主要是由反应温度升高所引起的(>500 ℃),水蒸气可以加速此过程[27]。

有关烧结的研究主要集中在金属载体上,有研究指出其烧结的3个主要机理。

(1)原子迁移;

(2)晶体迁移;

(3)高温下蒸汽输送。

原子和晶体迁移过程的概念模型[22]见图5。

图5 烧结概念模型

根据载体的孔径,2 种机理都会产生纳米级的粒径。晶体迁移包括整个晶体在支撑面的迁移,随后碰撞凝聚。原子迁移包括金属原子或分子金属簇从晶体上分离。如果分离是通过内表面上的原子迁移进行,则晶体会在载体的外表面上分离或堵塞孔隙。在外部分离的情况下,如果进料中含有污染分子如H2S,则催化活性会完全丧失,因为此时金属簇会暴露,不受载体选择性保护。

另一方面,与烧结相反的过程是再分散,它包括形成固定在载体上的挥发性金属氧化物或氯金属络合物,通过还原分解成小的金属晶体。另1种再分散方式包括形成薄膜,随后在还原过程中将其分解成小晶体[15]。

4 化学降解失活

导致催化剂失活的化学途径主要分为2大类。(1)气相与催化剂表面发生反应;(2)反应过程中催化相的固态转变。

气相与催化剂表面发生反应是指催化相(如:金属氧化物、分散金属、金属硫化物等)在反应过程中被氧化、硫化或碳化,形成新相,导致催化剂基本上完全失活。例如,高温催化裂化过程中沸石Y 结构脱铝也会导致沸石结构的破坏[15]。

此外,气相与催化剂表面反应还包括吸附物质引起的化学烧结,此种烧结发生在金属或活性相熔化温度的30%~50%,即接近Hütting 温度或Tamman 温度。例如,CO 甲烷化过程中,Ni/Al2O3催化剂会形成挥发性Ni(CO)4,然后分解,转化成大的Ni 晶体;另1 个例子是在接近450 ℃的温度下形成NiAl2O4,从而使Ni/Al2O3催化剂失活[15]。

氨合成过程中Fe/K/Al2O3的催化表面上形成KAlO2,在800 ℃以上的温度下,PdO/Al2O3催化剂的活性相PdO 还原为金属Pd,形成V(IV)SO2氧化中的化合物等属于固态转变[15]。

5 机械失效

根据反应器的类型,催化剂的机械失效按3种方式分类。

(1)压碎:此类失活是由于反应器的某些点(通常是固定床)中存在的催化剂量过大引起的,其中一些固体颗粒要承载数吨催化剂的重量。

(2)磨损:此类型的失活主要存在于在流化床反应中,由于催化剂颗粒之间以及与反应器壁的碰撞,催化剂颗粒的尺寸减小或破裂,其中由于催化剂破碎产生的细粉末被流动相拖拽。

(3)侵蚀:此类型的失活发生在使用高气体流速的整体式反应器中。

催化剂耐磨损性能越差,跑损越严重,损耗越大,生产成本越高。刘博等[28]在对FCC 催化剂磨损性能的研究中发现,FCC催化剂的磨损性能与其颗粒的微观形貌有很大关系,其中包括颗粒的规则程度,有无孔洞、裂纹和粘连现象。粗颗粒的磨损性能要差于细颗粒,可能是由于粗颗粒的体积更大与器壁及其它颗粒接触更多导致磨损量要大于细颗粒。另外,粗颗粒的体积大更容易出现不规则形状,单个颗粒上的孔洞和裂纹都是导致磨损量加大的原因。

6 结论

非均相催化剂广泛应用于石油炼制,催化剂的快速失活会造成巨大经济损失。因此,了解催化剂失活的不同机理,可减少失活带来的负面影响。催化剂失活的主要机理有中毒、结垢、机械磨损、化学降解等。防止催化剂失活,要从载体、温度、前驱体、进料组成等多方面考虑。目前,国内外有大量关于催化剂失活的文献,但各种新型催化剂层出不穷,催化剂失活研究仍任重而道远。