振动流变对泥浆管道输送的减阻效果研究*

2022-06-29陈杨柳二郝宇驰陶润礼张民曦喻国良

陈杨柳二,郝宇驰,陶润礼,张民曦,喻国良

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

管道输送是疏浚工程中高浓度泥浆的一种主要输送方式,在输送过程中尤其是长距离输送情况下,随着输送距离变长、输送时间增加,泥沙颗粒由于其重力作用逐渐向管道底沉积而不再保持悬浮状态,导致管道输送阻力增大,从而增大输送的能耗、降低排距,严重时甚至会造成堵管等问题。若发生堵管,挖泥船必须停工,需花较长时间清通管道,进一步降低疏浚效率。因此,本文的主要关注点在于长距离泥浆管道输送的减阻研究。

在多年理论研究与工程实践的基础上,泥浆管道输送减阻方法的研究取得了丰硕的成果。国内外研究发现,在泥浆输送中添加高分子聚合物[1-2]、细颗粒泥沙[3-4]、气体[5-7]等介质以影响管道内的流场能够在一定范围内取得良好的减阻效果,但不论哪种介质的添加量都会受到输送距离和时间的制约[8],这个问题限制了添加介质减阻方法在许多大型疏浚工程中的应用。近年来,泥沙流变学[9]为工程领域和自然现象中的一些问题提出新的解决途径。采用高频微幅振动将水下淤泥流化后再利用泥浆泵进行输送,在实验室内实现了输送阻力减小[10]。孙业志等[11]通过大红山全尾砂试验发现振动减阻在浆体输送中是可行的。依据杨闻宇和喻国良[12-13]的研究,对高浓度淤泥施加机械振动作用会降低其黏滞系数。然而,将机械振动载荷流化疏浚泥浆而减小输送阻力的程度值得进一步研究。为此,本文将通过物理试验探索机械振动荷载诱发泥沙流变在疏浚泥浆管道输送中的实际减阻效果。

1 试验方案

1.1 试验管道

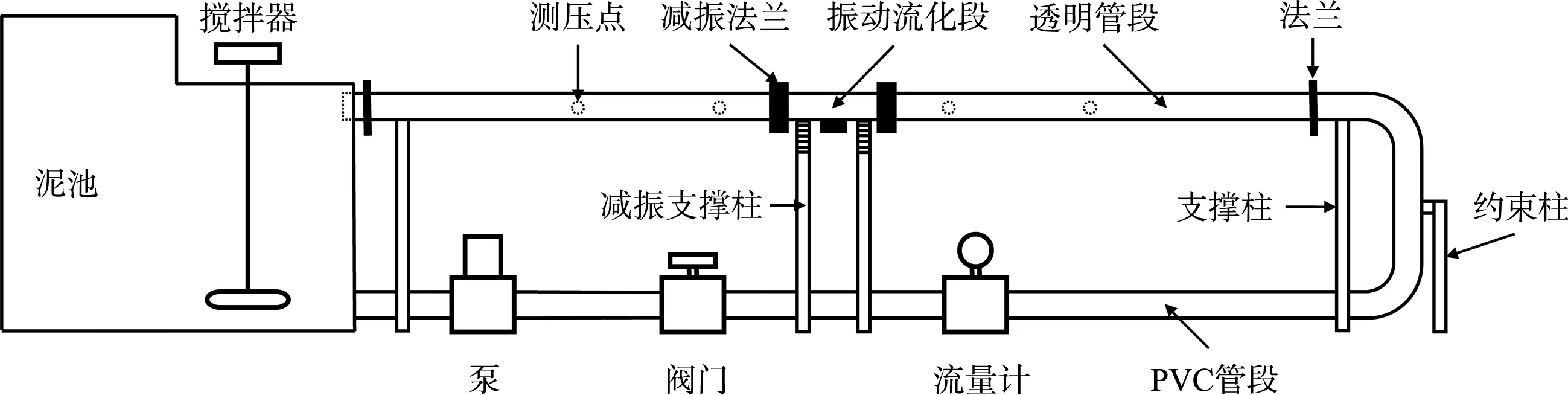

泥浆管道输送的物理试验系统见图1。试验管道内径为100 mm,总长为14.5 m,管道上部使用无色透明亚克力材质以便观察整个试验过程,其余部分使用普通PVC材质,各管段采用法兰连接。正式试验前多次使用清水运行,以检测整个管道系统是否会出现漏液。

图1 试验管道系统

试验泥浆储存在尺寸为1 200 mm×800 mm×400 mm(长×宽×高)的铝合金箱泥池中,其上部未封顶且切割一部分,以方便试验系统搭建及试验过程中使用搅拌器等相关操作,底部开孔处使用PVC材质接头连接泥池与PVC管段。

试验采用4 kW立式泵、防腐蚀的UPVC隔膜阀和DN100四氟衬里电磁流量计。通过调节阀门的开闭程度来控制管道内流量大小,并通过读取电磁流量计数据,记录泥浆输送的流量与流速。

振动流化段由中间的钢制振动管段和两侧的减振法兰组成。其中钢制振动管段采用耐腐蚀且强度合适的不锈钢材质,在长为500 mm的不锈钢管中心管底外侧焊接一个固定平台用以安装振动源(24 V小型直流电动振动马达),并在钢管两侧焊接法兰盘以便连接减振法兰。设置减振法兰的目的是防止振动源工作时产生的振动传递到两侧的亚克力管段。整个振动流化段的内径与其余管段保持一致(均为100 mm),以最大程度减小整个管道系统内泥浆输送时的局部阻力损失。

振动流化段前后各布置两个距离相等的测压点,外接测压管分别测量试验过程中前后两组测压点的压力差(即对应的阻力损失),前面两测压点的压力差用作校准,通过后面两测压点间压力差的变化来反映施加振动载荷前后泥浆管道输送阻力损失的变化,从而体现减阻效果的变化。

1.2 试验泥样

选取实验室中从奉贤海滩挖掘获得的泥样[14],去除草根、贝壳、石块等杂质,取清水均匀搅混制成泥浆,将其储存在泥池中,多次取样并使用激光粒度仪测定得到最终制备的泥浆泥沙中值粒径d50=31 μm。后续试验中可以通过不断添加筛过的泥样增大管道输送的泥浆浓度。

1.3 试验步骤

1)在泥池中备好初步试验所需的泥浆并测定其浓度,连接电源并运行泵,调节隔膜阀开启程度,直至电磁流量计显示的泥浆输送流量达到稳定且流速为0.9 m/s时,记录此时振动流化段前后两组压差值。打开电源并启动振动马达,将其振动频率依次调节为10、20、30、40、50、60、70、80、90、100 Hz以获得不同的试验组次,对应记录每个振动频率下的振动流化段前后两组压差值。

2)改变隔膜阀开启程度,将泥浆管道输送流速依次增大为1.2、1.5、1.8、2.1、2.4、2.7 m/s,且分别对各个输送流速重复前述试验操作。在改变输送流速前需要关闭隔膜阀与泵,并使用搅拌器均匀搅拌泥池内的泥浆,待泥浆静置一段时间,以达到每次运行之前试验泥浆的性质能最大程度上相近。

3)在完成该体积浓度下输送流速达到2.7 m/s的试验后,关闭隔膜阀与泵,再通过添加筛过的泥样增大管道输送的泥浆浓度,并重复前述所有试验步骤。另外,当最大试验泥浆浓度达到体积浓度CV=30%时,不再继续增加输送浓度。

1.4 试验工况

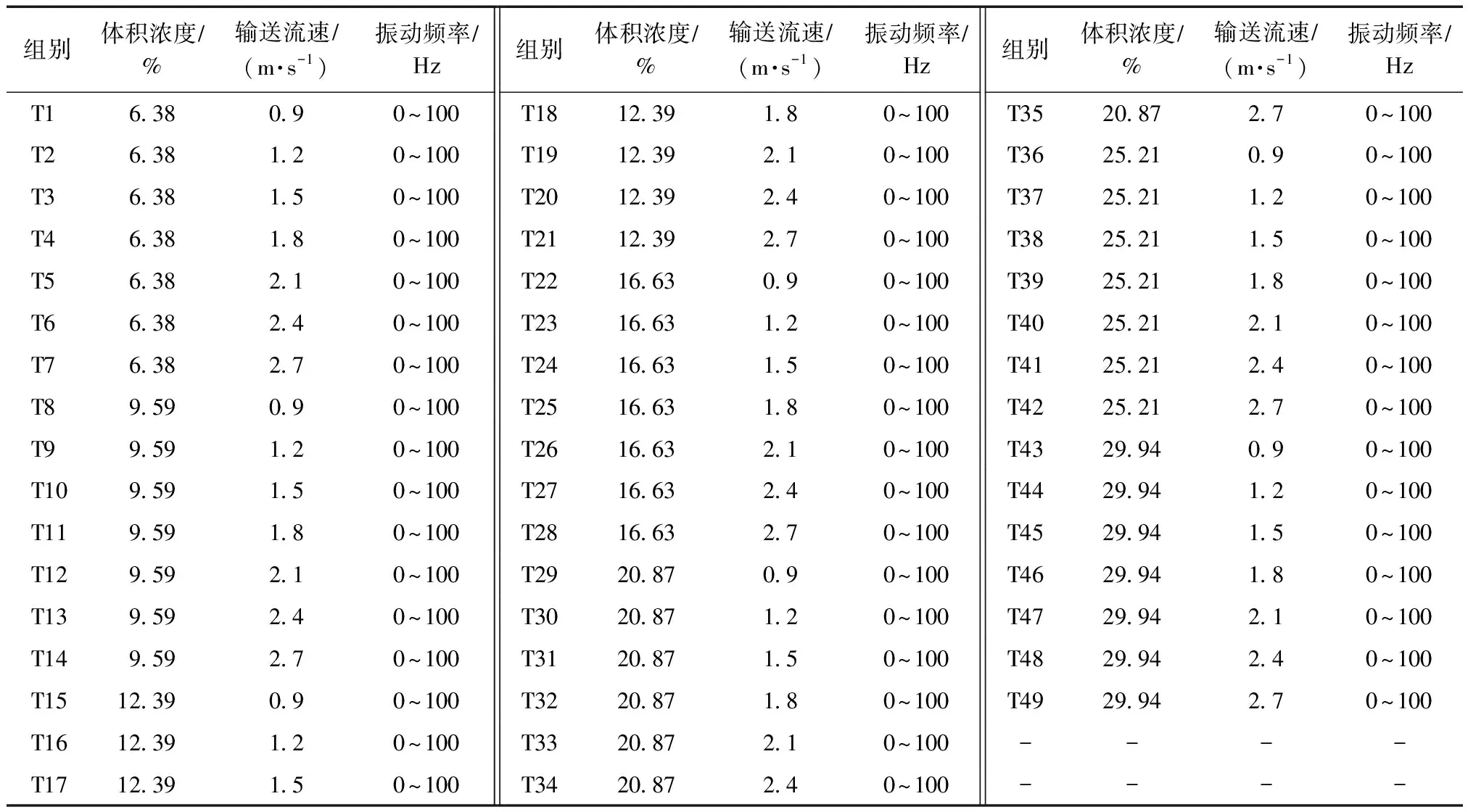

按照上述步骤开展了7种体积浓度、7种输送流速、11种振动频率(包含未施加振动荷载)下的管道减阻试验,以探索泥浆管道输送在不同工况下的减阻效果变化规律,见表1。

表1 管道试验工况

2 试验结果与分析

2.1 振动流变下减阻效果分析

保持泥浆体积浓度和管道输送流速不变,改变振动流化段管底振动频率进行试验分析,见图2a);保持振动流化段管底振动频率和管道输送流速不变,改变泥浆体积浓度进行试验分析,见图2b);保持振动流化段管底振动频率和泥浆体积浓度不变,改变管道输送流速进行试验分析,见图2c)。

由图2a)可以看出,对于管道内径为100 mm、泥沙中值粒径d50为31 μm的泥浆,在任一体积浓度和输送流速下,在管道底部施加微幅机械振动都能够减小泥浆在管道输送中产生的阻力损失,其中在体积浓度为29.94%、输送流速为0.9 m/s、振动频率为100 Hz时能减小20%以上的阻力损失。

另外,泥浆管道输送阻力损失减小率随振动频率的变化曲线有着相似的规律,即随着振动频率的增大先明显增大后趋于平缓,这也表明试验中振动流化段的减阻效果有着随振动加载频率增加呈现先显著提升后逐渐稳定的趋势。

在振动加载频率为10 Hz时,阻力损失减小率相较于未施加振动有陡增现象,这是由于微幅机械振动诱发流经振动单元的泥浆发生流变、降低了接触面附近泥浆黏度而明显减小了输送的阻力损失。对于图中数据,通过计算得到,振动频率为40 Hz时的阻力损失减小率大小平均达到了振动频率为100 Hz时的87.53%,这说明在振动频率为40 Hz的基础上振动频率增大1.5倍只能提升不到1/8的减阻效果。可以认为40 Hz为本文管道振动减阻试验的最优振动频率(fo),在此时泥浆管道输送系统达到了最佳减阻效益状态,因为加大振动频率所得到减阻效果的提升远不及所增加的功耗,其减阻效益反而会降低。

由图2b)可以看出,阻力损失减小率随体积浓度的变化曲线有着相近的形态,即阻力损失减小率随着体积浓度的增加而增大,但其增大的速度逐渐减缓。这也表明振动流化段的减阻效果随泥浆体积浓度的增大而增强,且逐渐达到相对平衡状态。另外,体积浓度对减阻效果的影响受到输送流速与振动频率大小的限制,当输送流速为2.7 m/s、振动频率为100 Hz时,泥浆体积浓度CV值为16.63%较9.59%时阻力损失减小率的数值仅提升了19.35%;而当输送流速为0.9 m/s、振动频率为60 Hz时该值为58.45%,是前者的3.02倍。

另外,在不同的振动频率和体积浓度下,每条阻力损失减小率曲线的变化趋势也有着同样的趋势,见图2c),即阻力损失减小率随着输送流速的增加而不断减小,直至曲线趋于平稳。这也表明振动流化段的减阻效果随着输送流速的增大而减弱最后达到相对平衡。在试验中输送流速为0.9 m/s时振动流化段的减阻效果最明显,在图4中当时阻力损失减小率为流速2.7 m/s时相应值的2.10~4.44倍。这是因为流速越小时泥浆中的泥沙颗粒向管道底部下沉淤积的趋势越强,相应输送的阻力损失越大,而在此时施加微幅机械振动来流化管底壁,附近的泥浆能够最大程度上减小输送阻力损失。

图2 阻力损失减小率变化曲线

2.2 阻力损失减小率计算公式

如上所述,泥浆管道振动减阻效果受到振动频率、体积浓度以及输送流速的影响。因此,相应的阻力损失减小率可以表示为:

(1)

由前述分析可知,振动频率、体积浓度与输送流速3个参数对于阻力损失减小率均有相应的影响关系,即:

(2)

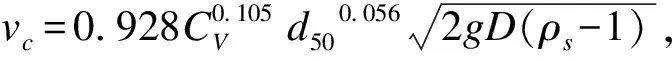

选取试验中最优振动频率fo并引入管道输沙临界流速vc,得到方程(2)的无量纲函数形式为:

(3)

将d50=31 μm,g=9.8 m/s2,D=0.1 m,ρs=2.65 t/m3,fo=40 Hz代入方程(3)中,并通过对图2a)中共计539组试验数据进行拟合分析,最终得到泥浆管道输送振动流变减阻情况下的阻力损失减小率计算公式如下:

ln(3.701f+1)

(4)

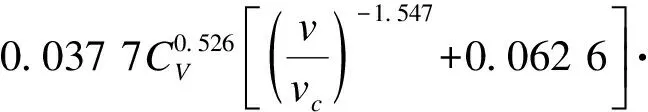

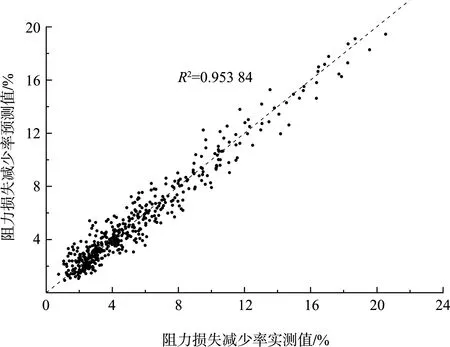

其中,拟合方程(4)的R2为0.95,且使用方程(4)对前述所有工况总共539组试验数据进行计算,并将得到的计算值和阻力损失减小率实测值进行比较,结果见图3。从图中可以看到计算值点群基本集中分布在完全一致线两侧附近,进一步表明拟合效果良好。

图3 阻力损失减小率的预测值与实测值的比较

但需要注意的是,式(4)尚未考虑泥浆的颗粒粒径、输送管径和振动加载布置方式等因素的影响。此外,试验中搭建的振动流化段前后管道是水平且呈直线布置的,而在疏浚工程中,尤其在长距离疏浚淤泥输送时,管道的布置会因山丘、河渠、建筑物等周边环境条件而发生倾斜或曲折,可能导致出现泥浆输送阻力损失局部突变,所布置的振动流化装置的实际效果也会相应出现波动。

3 结论

1)施加微幅机械振动载荷诱发管内泥浆流变能够切实有效地减少泥浆管道输送的阻力损失。通过试验发现,泥浆管道输送的减阻效果随着振动频率的增大先明显提升后逐步趋于稳定;随着体积浓度的增加而增强,但其增强的速度逐渐减小;随着输送流速的增加而不断减弱直至趋于平稳。且本文试验中存在一个最优振动频率为40 Hz,在此时泥浆管道输送系统达到最佳减阻效益状态。

2)通过本文试验发现,在内径为100 mm管道中,当泥浆体积浓度为29.94%、管道输送流速为0.9 m/s、微幅机械振动频率为100 Hz时,对于中值粒径为31 μm的奉贤海滩泥沙能减小20%以上的阻力损失。这也进一步验证了将微幅机械振动应用在长距离泥浆管道输送中可取得较好的减阻效果。

3)针对本文试验条件范围,建立了泥浆管道输送振动流变减阻下阻力损失减小率的计算方程,为今后深入研究与工程实际应用提供参考。