复合酶水解法制备青稞固体饮料

2022-06-29崔丁维

崔丁维

(上海华宝孔雀香精有限公司,上海 201821)

青稞是青藏高原上最具备优势的粮食作物,也是具有保健和药用价值的经济作物[1-3]。具体表现在:1) 青稞具有“三高两低”的特点,即蛋白质、可溶性纤维和维生素的质量分数高,脂肪和糖类的质量分数低[1-3];2) 麦类作物中就属其β-葡聚糖的质量分数最高,约6.14%[1,3];3) 青稞富含赖氨酸,质量分数高达0.36%,该氨基酸在其他谷物中的质量分数很低[1];4) 青稞还含有人体无法自身合成的硒。因此,青稞具有巨大的研发和应用价值。

目前,虽然国内外关于青稞在食品工业中应用的研究相对较少,市场上的相关产品尚未形成规模,但是随着大众对青稞本身营养价值认识的提升,其在食品加工行业中的潜力逐渐凸显。现有的青稞产品有面条、饼干、面包、蛋糕、酒类以及一些膨化食品和冷冻食品[4-5],尚未发现有以其为原料的固体饮料。笔者从提升青稞产品的附加值出发,结合青稞自身特点和前期的市场调查,选择复合酶水解法制备青稞固体饮料,以青稞酶解清液中可溶性固形物得率为考察指标,采用正交分析法优化水解工艺,得到适合实际生产的工艺参数,以期为更多的青稞相关产品的研究应用提供理论依据和数据支撑。

1 材料与方法

1.1 原料与试剂

青稞,拉萨华宝食品有限公司;复合酶,诺维信(中国)投资有限公司。

1.2 仪器与设备

烤箱,无锡马牌机械有限公司;多功能料理机,中山市长柏电器实业有限公司;电子计数秤,梅特勒-托利多(常州)测量技术有限公司;电磁炉,广东美的生活电器制造有限公司;电热恒温水槽,海精宏实验设备有限公司;搅拌器,艾卡(广州)仪器设备有限公司;离心机,上海博翎仪器设备有限公司;旋转蒸发仪,郑州长城科工贸有限公司;循环水式真空泵,郑州长城科工贸有限公司;喷雾干燥机,上海雅程仪器设备有限公司;水分测定仪,梅特勒-托利多仪器(上海)有限公司。

1.3 实验方法

1.3.1 制备工艺

称取一定量的青稞,洗尽,除杂,沥干,置于托盘上,于烤箱中烘烤至颜色棕黄,粉碎成青稞原粉,过20目筛,加入去离子水,于100 ℃水浴蒸煮30 min,冷却至一定温度后加入一定量的复合酶,于一定温度下搅拌水解一定的时间,85 ℃灭酶活10 min,于3 000 r/min离心,取离心清液进行浓缩,再以160 ℃进风温度、80 ℃出风温度进行低温喷雾干燥,得到青稞粉末,即青稞固体饮料。

1.3.2 可溶性固形物得率的测定

采用国标GB 5009.3—2016《食品中水分的含量》[6]中的第一种方法,即直接干燥法,利用水分测定仪进行测定。计算公式为

青稞酶解清液可溶性固形物质量分数=(1-水分质量分数)×100%

青稞酶解清液可溶性固形物得率=[(青稞酶解清液可溶性固形物质量分数×青稞酶解清液质量)/青稞原粉质量]×100%

1.3.3 单因素实验设计

结合实际生产情况,分析料液中青稞原粉质量分数(以下简称料液质量分数)、总料液中复合酶的质量分数(以下简称复合酶用量)、水解温度和反应时间4个变量对青稞酶解清液中的可溶性固形物得率的影响。

1) 料液质量分数对青稞酶解清液中的可溶性固形物得率的影响。将青稞原粉与去离子水配制成质量分数分别为10%,15%,20%,25%,30%的料液,100 ℃水浴蒸煮30 min后冷却,加入占总料液质量0.4%的复合酶,于50 ℃水浴搅拌酶解5 h,85 ℃灭酶活10 min,于3 000 r/min离心,取离心清液进行可溶性固形物质量分数和得率的测定。

2) 复合酶用量对青稞酶解清液中的可溶性固形物得率的影响。将青稞原粉与去离子水配制成比例合理的料液,100 ℃水浴蒸煮30 min后冷却,加入质量分数分别为0.2%,0.4%,0.6%,0.8%,1.0%的复合酶,于50 ℃水浴搅拌酶解5 h,85 ℃灭酶活10 min,于3 000 r/min离心,取离心清液进行可溶性固形物质量分数和得率的测定。

3) 水解温度对青稞酶解清液中的可溶性固形物得率的影响。将青稞原粉与去离子水配制成比例合理的料液,100 ℃水浴蒸煮30 min后冷却,加入质量分数合理的复合酶,分别于45,50,55,60,65 ℃的水浴搅拌酶解5 h,85 ℃灭酶活10 min,于3 000 r/min离心,取离心清液进行可溶性固形物质量分数和得率的测定。

4) 反应时间对青稞酶解清液中的可溶性固形物得率的影响。取青稞原粉与去离子水配制成比例合理的料液,100 ℃水浴蒸煮30 min后冷却,加入质量分数合理的复合酶,用适当温度水浴,分别搅拌酶解1,2,3,4,5 h,85 ℃灭酶活10 min,于3 000 r/min离心,取离心清液进行可溶性固形物质量分数和得率的测定。

1.3.4 正交实验设计

以单因素实验结果为依据,采取正交实验优化水解工艺条件,考察料液质量分数、复合酶用量、水解温度和反应时间4个要素在3个水平上对青稞酶解清液中的可溶性固形物得率的影响,并进行极差分析和验证实验。

2 结果与讨论

2.1 单因素实验结果与分析

2.1.1 料液质量分数对青稞酶解清液中可溶性固形物得率的影响

设定复合酶用量为0.4%,水解温度为50 ℃,反应时间为5 h,考察不同料液质量分数对青稞酶解清液中的可溶性固形物得率的影响,结果如图1所示。

图1 料液质量分数对可溶性固形物得率的影响

由图1可知:料液质量分数与青稞酶解清液中的可溶性固形物得率呈负相关。实际操作中,当料液质量分数大于20%时,糊化后的青稞料液中的游离水很少,搅拌困难,加入复合酶之后可以较快地降低料液的黏度,恢复料液的流动性。随着料液质量分数的增大,水解体系中有效水质量分数降低,使得料液和复合酶中分子的扩散和运动速度变慢,从而降低了水解速率[7-8]。在后续的操作中需要进行真空浓缩,因为当可溶性固形物质量分数太低时,不仅会增加浓缩的能耗,而且会降低生产效率,因此实验设计选择料液质量分数为20%。

2.1.2 复合酶用量对青稞酶解清液中可溶性固形物得率的影响

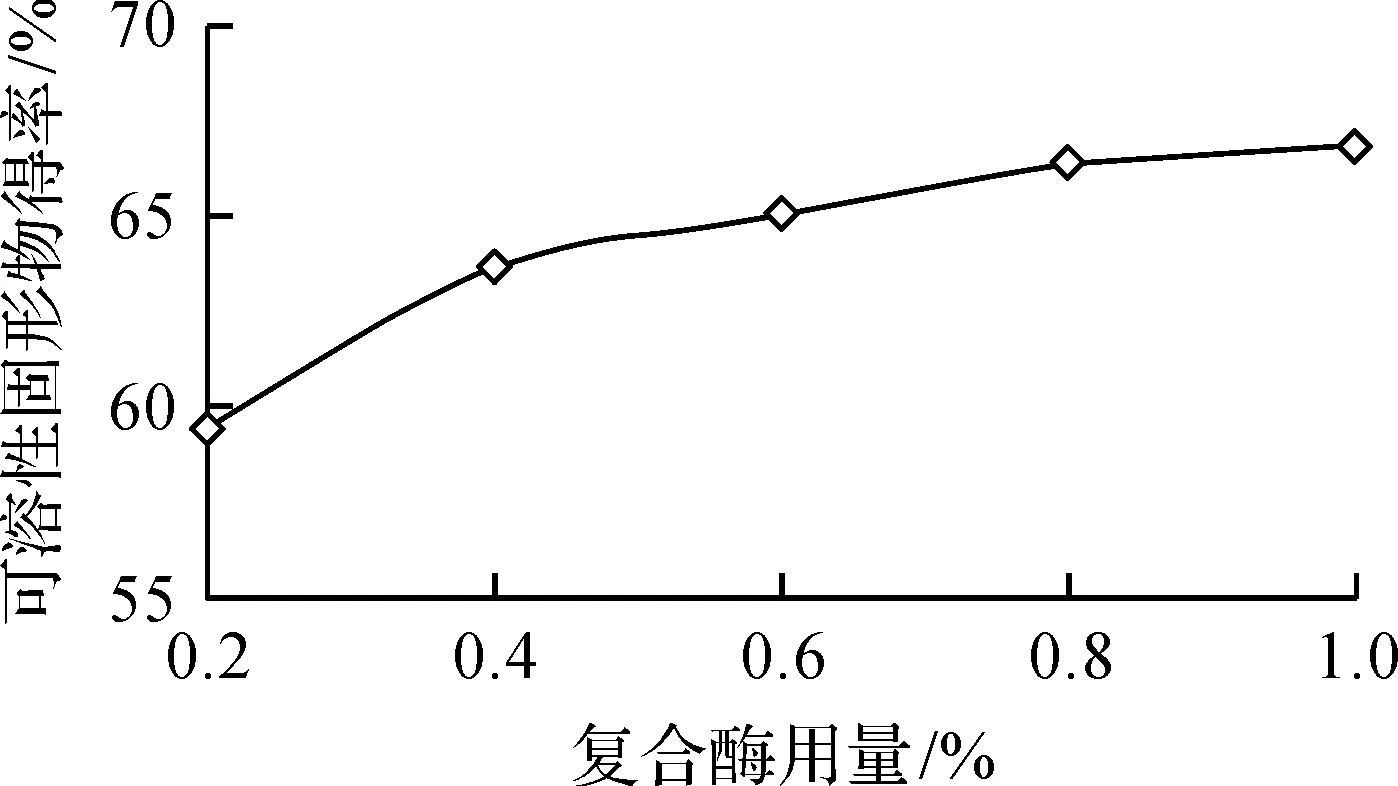

设定料液料液质量分数为20%,水解温度为50 ℃,反应时间为5 h,考察不同复合酶用量对青稞酶解清液中的可溶性固形物得率的影响,结果如图2所示。

图2 复合酶用量对可溶性固形物得率的影响

由图2可知:随着复合酶用量的增加,青稞酶解清液中的可溶性固形物得率也增加,当复合酶用量大于0.6%时,可溶性固形物得率趋于稳定。在一定的条件下,酶反应的速率与复合酶用量成正比,复合酶的用量越多,水解出的可溶性物质越多。从可溶性固形物得率的实际数值来看,复合酶用量为0.4%~1.0%时的水解效果差异不大。复合酶价格较低,用量的略微增加不会明显增加产品的成本,并且该水解工艺未进行pH调节,适当增加复合酶的用量可以降低料液pH变化对水解效率的影响[7]。综上所述,选择复合酶用量0.6%为宜。

2.1.3 水解温度对青稞酶解清液中可溶性固形物得率的影响

设定料液质量分数为20%,复合酶用量为0.6%,反应时间为5 h,考察不同水解温度对青稞酶解清液中的可溶性固形物得率的影响,结果如图3所示。

图3 水解温度对可溶性固形物得率的影响

由图3可知:随着水解温度的升高,青稞酶解清液中的可溶性固形物得率先增加后降低,在50 ℃时可溶性固形物得率最高。水解酶本质上是蛋白质,其活性受温度的影响较大,在一定的温度范围内,温度上升,催化反应速率提高,但超过一定温度后催化反应速率反而下降较为明显[7,9]。目前商业化的酶制剂基本上都是直投式,因为其优点是普遍比较耐温,所以在一定温度范围内的水解效率变化不大。此外,料液的流动性同温度呈正相关,但温度太高意味着能耗增加。综上所述,选择水解温度50 ℃为宜。

2.1.4 反应时间对青稞酶解清液中可溶性固形物得率的影响

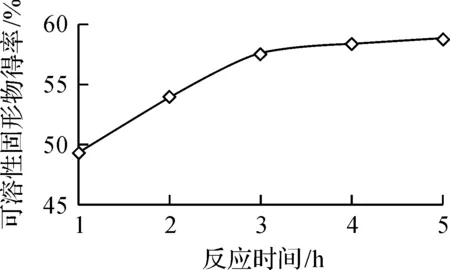

设定料液质量分数为20%,复合酶用量为0.6%,水解温度为50 ℃,考察不同反应时间对青稞酶解清液中的可溶性固形物得率的影响,结果如图4所示。

图4 反应时间对可溶性固形物得率的影响

由图4可知:随着反应时间的延长,青稞酶解清液中的可溶性固形物得率逐渐增加,之后趋于稳定[10]。反应3 h后,可溶性固形物得率开始保持相对稳定。结合实际情况,反应超过3 h以后,反应时间越久生产效率越低,因此选择反应时间3 h为宜。

2.2 正交实验结果与分析

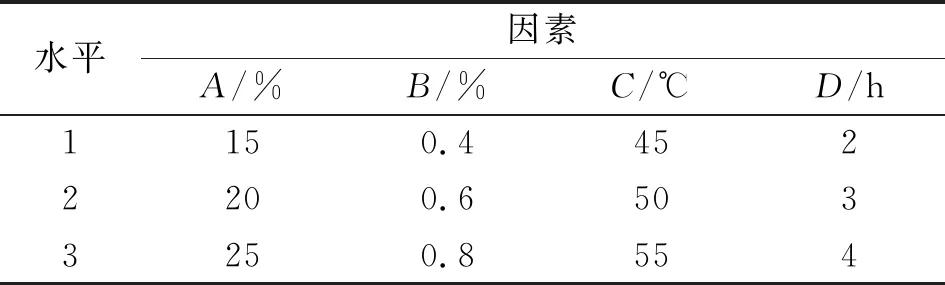

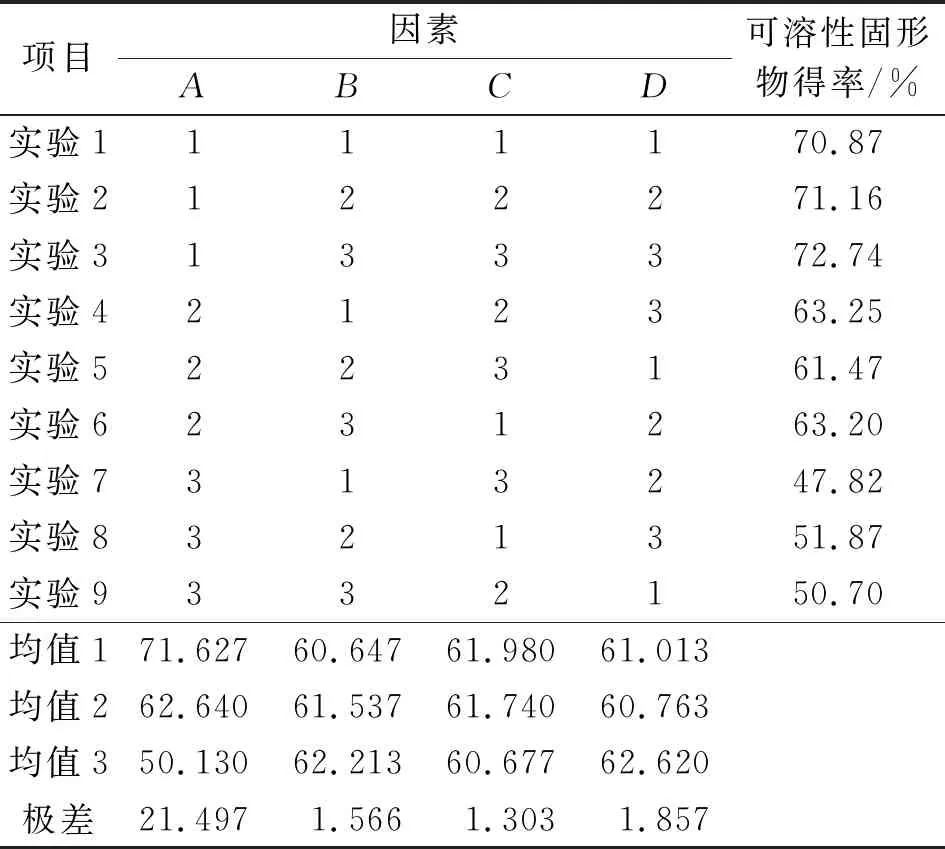

在单因素实验的基础上,考察料液质量分数A、复合酶用量B、水解温度C和反应时间D4个因素在3个水平上对青稞酶解清液中的可溶性固形物得率的影响,然后进行极差分析和验证实验。正交实验因素水平表如表1所示,正交实验结果和极差分析表如表2所示。

表1 正交实验因素水平表

表2 正交实验结果和极差分析表

由表2可得:各因素对青稞酶解清液中的可溶性固形物得率的影响顺序为料液质量分数>反应时间>复合酶用量>水解温度,影响酶解液中可溶性固形物得率的主要要素是料液质量分数,其他3个因素的影响均较小。正交实验得出的最佳工艺条件为A1B3C1D3,即料液质量分数15%,复合酶用量0.8%,水解温度45 ℃,反应时间4 h。

对正交实验得出的最佳工艺条件进行验证实验,青稞酶解清液中的可溶性固形物得率为71.27%,比正交实验中的最高得率实验(3号A1B3C3D3)的72.74%低了1.47%,最佳工艺的水解温度较3号实验低了10 ℃,而温度对酶解条件的影响又是最小的。对于实际生产而言,多1.47%的得率并无明显的实际意义,因此从降本增效的角度出发,仍然选择最佳工艺条件为最终生产工艺条件。

采用最佳工艺条件制备青稞酶解清液,通过真空旋转蒸发进行浓缩,浓缩至可溶性固形物质量分数约为30%,再于160 ℃进风温度,80 ℃出风温度进行低温喷雾干燥,粉末过40目筛,最终得到流动性佳,粉质细腻,溶解性好的青稞粉末,即青稞固体饮料。

3 结 论

结合实际生产情况,先后开展单因素实验和正交实验,确定了青稞酶解清液的最佳工艺条件:料液质量分数为15%,复合酶用量为0.8%,水解温度为45 ℃,反应时间为4 h。在该条件下,青稞酶解清液中的可溶性固形物得率为71.27%。采用最佳工艺制备得到的青稞固体饮料,粉质细腻,流动性佳,溶解性好。鉴于该青稞固体饮料纯天然,无添加的特性,大大提升了青稞原粉的附加值,与市售的青稞液体饮料相比,其适用范围更加广泛,存储运输更加便捷;相比传统工艺烘干磨粉生产的青稞粉,其复水溶解后不会成粥状,口感顺滑,口味清甜。