生物反应器在浓香型白酒生产中的应用研究

2022-06-29张宿义许德富康承霞王加彬张学平高天容张峰华

罗 杰,张宿义,2,3,许德富,马 蓉,杨 艳,徐 琼,康承霞,王加彬,张学平,高天容,黄 也,张峰华

(1.泸州老窖股份有限公司,四川泸州 646000;2.国家固态酿造工程技术研究中心,四川泸州 646000;3.酿酒生物技术及应用四川省重点实验室,四川泸州 646000)

浓香型白酒采用单粮(高粱)或多粮(高粱、大米、糯米、小麦、玉米)为酿酒原料,以泥窖作为发酵容器进行固态发酵,采用续糟配料,混蒸混烧,量质摘酒,原度酒贮存等工艺,经精心勾兑而成。随着中国白酒消费的升级,高品质白酒的需求呈现快速增加的趋势。为了提高高品质的浓香型白酒产能,行业内对浓香型白酒的发酵设备和发酵工艺进行了系统研究,这些对浓香型白酒发酵设备和工艺的研究,为浓香型白酒的机械化、自动化、智能化的发展方向奠定了基础。由中国酒业协会起草的《中国酒业“十四五”发展指导意见》提出:深化智慧工厂建设,借助5G、物联网技术,改造自动化、数字化、智能化生产线,优化升级智能酿造技术,将是未来白酒行业发展的大趋势。

本试验采用生物反应器进行浓香型白酒的生产,对生物反应器采用不同的控温措施,确定最佳控温方式,并对实验结果进行了分析和讨论。

1 材料与方法

1.1 试验原料及设备场所

实验原料:公司正常发酵生产的酒醅。

实验时间:第一排次11 月—次年1 月,第二排次1—3 月;发酵周期:酒醅发酵时间≥60 d;实验地点:某名酒厂酿酒车间。

生物反应器:采用不同的控温措施,分别为窖泥、水及对照(未控温);对比窖为传统泥窖。

1.2 试验方案及数据分析

1.2.1 方案设计

对比窖和实验窖的糟醅分别进行投粮,拌料取酒后,入原窖继续发酵,发酵时间≥60 d,每天记录各实验窖糟醅发酵过程中的温度变化情况。

1.2.2 数据采集

对实验窖和对比窖的出入窖糟醅进行理化检测及感官评定(包括酸度、淀粉、水分、糟醅和黄水感官);糟醅发酵过程中,每天跟踪实验窖、对比窖和环境的温度变化情况;糟醅发酵结束后分别取实验窖和对比窖的二段酒综合样进行色谱分析和尝评分析。

1.2.3 酒样色谱分析条件

采用GC-MS 对蒸馏酒样进行色谱分析,色谱柱型号和色谱分析条件参照《泸型酒技艺大全》。

2 结果与分析

2.1 生物反应器发酵第一排次实验结果分析

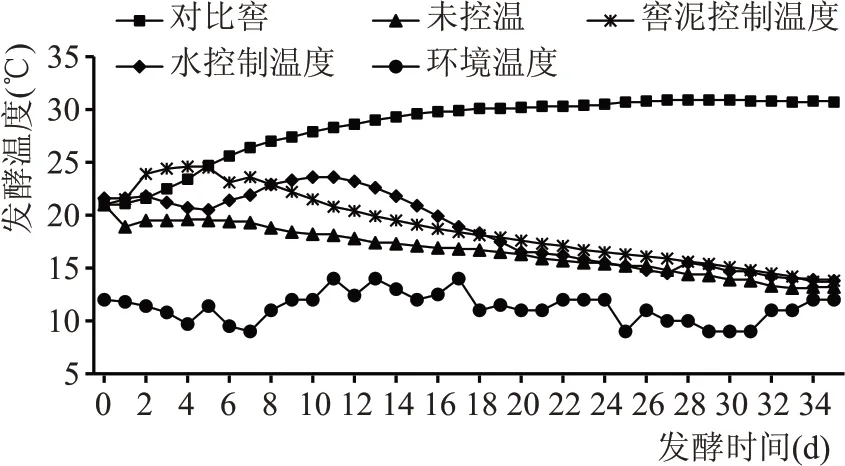

如图1 所示,对比窖入窖温度21 ℃,发酵18 d升至顶温,顶温30.9 ℃,升温幅度9.9 ℃,中挺时间21 d;未控温的入窖温度21 ℃,从发酵第1 天开始,发酵糟醅的温度持续下降,至出窖时糟醅的温度在11 ℃左右,基本与环境温度持平;采用窖泥控制温度的入窖温度21 ℃,发酵3 d 升至顶温,顶温24.6 ℃,升温幅度3.6 ℃,中挺时间3 d;采用水控制温度的入窖温度21.6 ℃,发酵9 d 升至顶温,顶温23.6 ℃,升温幅度2 ℃,中挺时间4 d;发酵过程中的环境温度在9~14 ℃之间。从控温效果来看,采用窖泥控制温度的效果优于水控制温度,但是均低于对比窖的升温幅度。

图1 生物反应器第一排发酵过程温度变化图

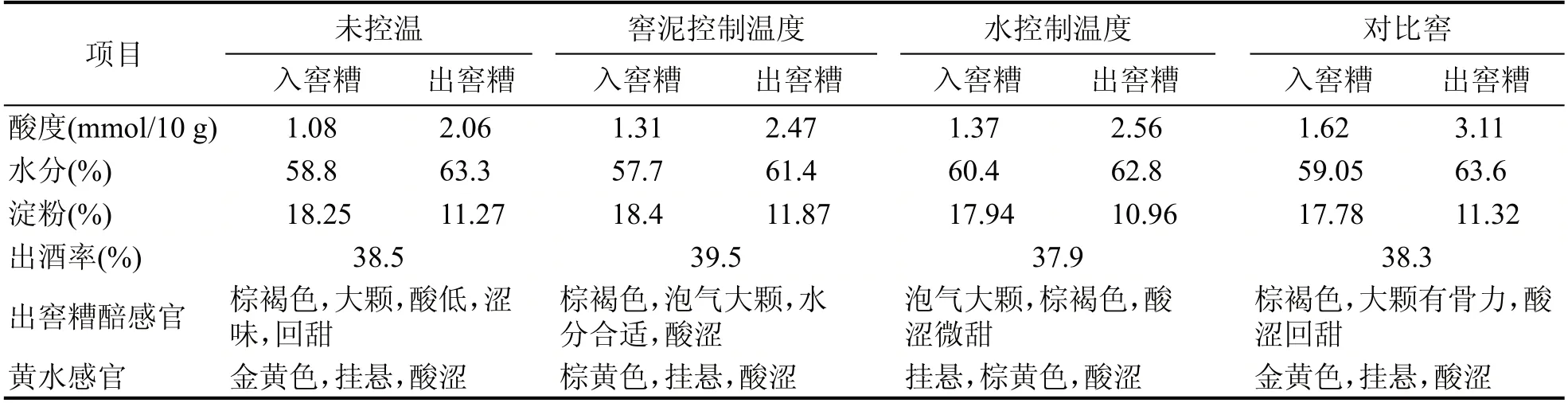

如表1所示,未控温的酸度增幅为0.98 mmol/10 g,窖泥控制温度的酸度增幅为1.16 mmol/10 g,水控制温度的酸度增幅为1.19 mmol/10 g,对比窖的酸度增幅为1.49 mmol/10 g,各实验窖的酸度增幅均明显低于对比窖;各实验窖的水分增加量在2%~4%之间,水分增加量在正常范围内;各实验窖的淀粉消耗量均在7 %左右;各实验窖的出酒率均在38%左右,相互之间无明显差异;各实验窖糟醅的出窖糟感官和黄水感官正常。

表1 生物反应器实验第一排糟醅理化变化情况

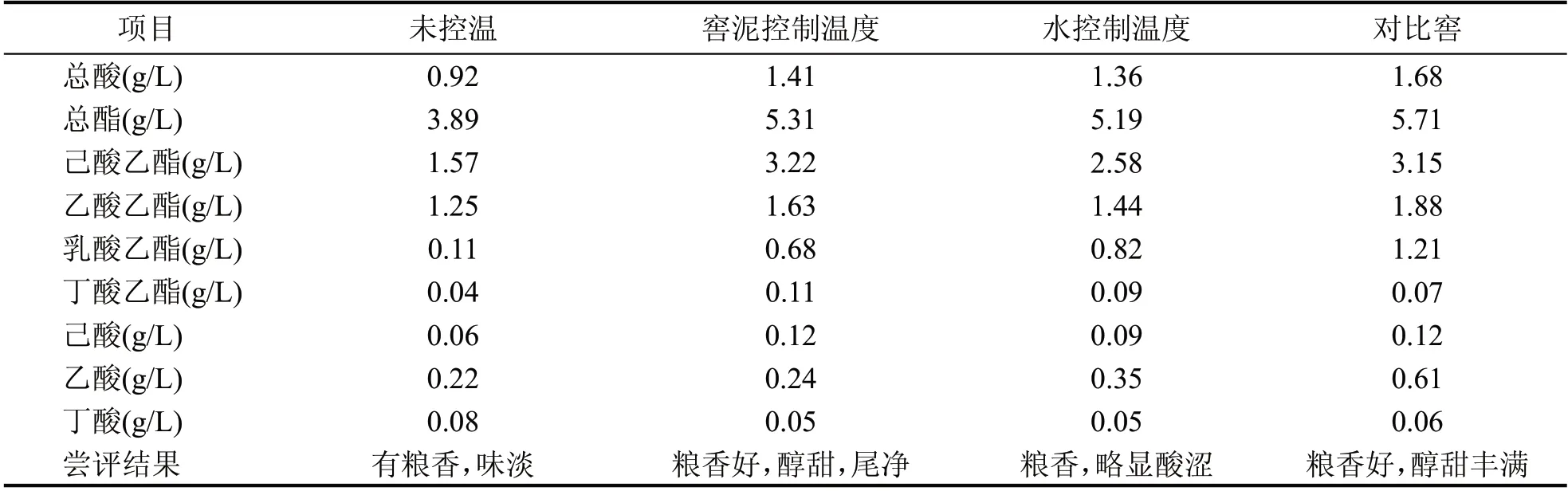

如表2 所示,3 个实验窖的总酸、总酯和乳酸乙酯含量均明显低于对比窖;己酸乙酯含量范围1.57~3.22 g/L,含量高低顺序依次为窖泥控制温度(3.22 g/L)>对比窖(3.15 g/L)>水控制温度(2.58 g/L)>未控温(1.57 g/L);各实验酒样的尝评结果高低顺序依次为窖泥控制温度>对比窖>水控制温度>未控温。根据以上酒样色谱数据和尝评结果分析得出,采用窖泥控制温度的生物反应器的出酒率和尝评结果最佳,基本与对比窖相近或略优于对比窖。

表2 生物反应器实验第一排酒样色谱数据

2.2 生物反应器发酵第二排次实验结果分析

如图2 所示,对比窖入窖温度22 ℃,发酵11 d升至顶温,顶温32.7 ℃,升温幅度10.7 ℃,中挺时间18 d;未控温的入窖温度21.5 ℃,发酵第1 天温度略有上升,之后发酵温度持续下降,至发酵结束糟醅发酵温度高于环境温度5 ℃左右;采用窖泥控制温度的入窖温度22 ℃,发酵2 d 升至顶温,顶温28.3 ℃,升温幅度6.3 ℃,中挺时间3 d;采用水控制温度的入窖温度22 ℃,发酵4 d 升至顶温,顶温26.3 ℃,升温幅度4.3 ℃,中挺时间5 d;糟醅在发酵过程中的环境温度始终维持在10 ℃左右。根据以上对比得出,采用窖泥控制温度的温度控制效果最佳,升温幅度优于水控制温度,但其升温幅度和中挺时间均明显低于对比窖。

图2 生物反应器第二排发酵过程温度变化图

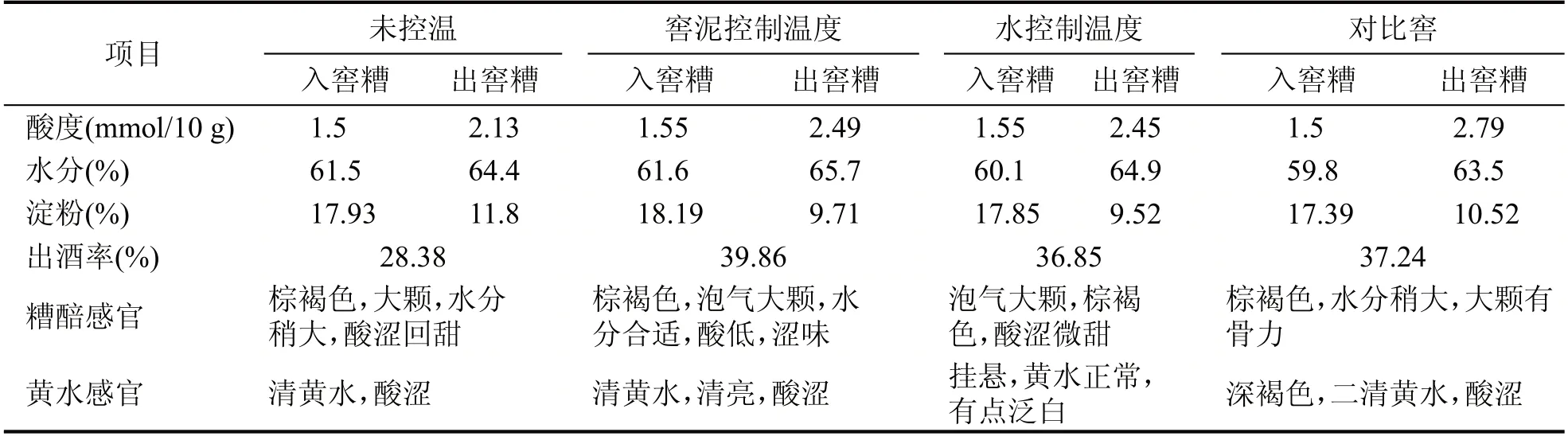

由表3 可看出,各实验窖的酸度增幅在0.6~0.9 mmol/10 g之间,明显低于对比窖的1.29 mmol/10 g;各窖池的水分增加量在3 %~4 %,出窖糟水分含量在60%以上,糟醅含水量适中;各窖池淀粉消耗量在6.1%~8.4%;各窖池出酒率的高低顺序依次为:窖泥控制温度>对比窖>水控制温度>未控温;通过对各窖池的出窖糟醅进行感官鉴定,各窖池糟醅上排均发酵正常;该排糟醅的发酵时间为1—3月,此时的环境温度在10 ℃左右,由于环境温度低,所以各窖池发酵过程中产生的黄水基本都是清黄水,黄水颜色较浅。

表3 生物反应器实验第二排糟醅理化变化情况

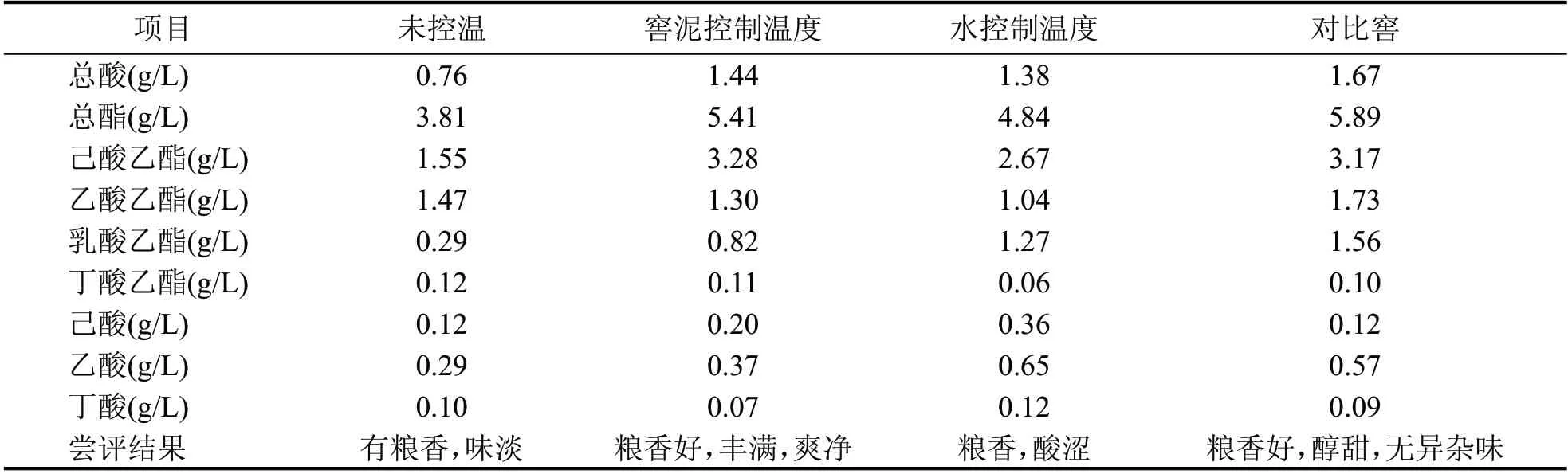

如表4 所示,实验窖二段酒综合样的总酸、总酯和乳酸乙酯含量明显低于对比窖,未控温的总酸、总酯和乳酸乙酯含量最低,最高的为对比窖;各窖池的己酸乙酯含量在1.55~3.28 g/L,其中对比窖和采用窖泥控制温度的己酸乙酯含量最高,未控温的最低为1.55 g/L;各实验窖酒样尝评均具有粮香,尝评结果高低顺序依次为窖泥控制温度>对比窖>水控制温度>未控温。通过该排次实验结果分析,采用窖泥控制温度的生物反应器的出酒率和酒样尝评结果最佳。

表4 生物反应器实验第二排酒样色谱数据

通过以上两排次糟醅发酵情况和产酒情况的实验结果得出:①生物反应器在冷季进行浓香型白酒的生产,升温幅度低,酸度增幅小,己酸乙酯含量低,乳酸乙酯含量明显低于对比窖,己乳比明显大于对比窖;当主发酵期发酵过程中环境温度高于15 ℃时,生物反应器的出酒率与传统窖池相同;当环境温度低于15 ℃时,未控温的生物反应器的出酒率明显下降,低于采取控温措施的生物反应器和传统窖池10 %左右;②通过对不同的控温条件下各排次糟醅发酵过程理化数据、出酒率和酒质的分析得出,采用窖泥控制温度的温度控制效果、出酒率和酒质均最佳。因此,在冷季进行浓香型白酒的发酵生产时,可采用窖泥控制温度进行浓香型白酒的发酵。

3 结果与讨论

实验结果表明,采用生物反应器在冷季进行浓香型白酒的发酵,存在以下特点:(1)采用生物反应器在发酵过程中升温幅度和中挺时间明显低于传统窖池;(2)生物反应器在发酵过程中出入窖糟醅的酸度增幅小,明显低于传统窖池;(3)生物反应器的出入窖糟醅的淀粉消耗量和水分增加量基本与传统窖池相同,无明显差异;(4)在主发酵期发酵产酒阶段,环境温度较低的情况下,未控温的生物反应器出酒率明显低于传统窖池及采取控温措施的生物反应器,同时生成的己酸乙酯含量也偏低;(5)通过对比不同的控温措施,采用窖泥控制温度的生物反应器控温效果最好,出酒率高,酒质佳。

针对生物反应器冷季生产浓香型白酒存在的问题(升温缓慢、己酸乙酯含量低)提出以下建议:(1)适当提高入窖淀粉浓度和入窖温度,适当增加原粮和曲药的粉碎度,促进酒醅升温,提高酒醅发酵顶温,延长中挺时间,延长酯化期,提高己酸乙酯的生成量;(2)提高入窖酒醅酸度,因冷季气温低,入窖酒醅升温缓慢,主发酵期延长,酯化期相对缩短,造成酒中各种酯类物质含量下降,可适当提高入窖酒醅的酸度,促进酯类物质的生成,提高己酸乙酯含量;(3)适当延长发酵周期,延长酯化期,促进产酯生香,促进己酸乙酯的生成。

本文对生物反应器在冷季进行浓香型白酒的生产进行了研究,确定了冷季进行浓香型白酒发酵应注意的问题和采取的措施,后期还将对生物反应器在冷季和热季进行浓香型白酒的窖外发酵进行多排次生产研究,以期确定在不同生产季节条件下的浓香型白酒发酵工艺参数。