一种基于COTS 器件的SiP 微系统的抗总剂量效应加固设计与试验评估

2022-06-28许振龙伍攀峰王明贺

许振龙,伍攀峰,李 杰,王明贺

(山东航天电子技术研究所,烟台 264003)

0 引言

进入21 世纪以来,随着各类卫星应用和任务的迅速增长,航天器功能日益复杂,性能也日趋先进。在拓展空间应用领域的同时,也对卫星平台和载荷电子系统的集成度和小型化提出了更高的要求。高性能、小型化是卫星电子系统发展的必然趋势。

目前,从系统集成的角度出发,主要有2 种方式实现电子系统小型化——系统级封装(SiP)和系统级芯片(SoC)。SiP 是将多个具有不同功能的有源器件与无源元件组装成为可以提供多种功能的单个标准封装件,构成一个系统或者子系统的微小型化电路类产品;SoC 又称“片上系统”,是将中央处理器(CPU)、模拟IP 核、数字IP 核和存储器(或片外存储控制接口)集成在单一芯片上形成的系统或标准化产品。与SiP 技术相比,SoC 技术成本高、可定制性差、研制周期较长,不利于快速迭代。SiP 技术作为系统微型化趋势下的重要先进封装技术,是微系统技术发展的主要方向之一,也是实现卫星电子系统小型化、多功能、低成本的重要途径。

航天应用的微系统需要考虑空间辐射效应的影响。空间辐射效应对航天器的影响主要表现在总剂量(TID)效应和单粒子效应(SEE)。其中总剂量辐射效应是指金属‒氧化物‒半导体(MOS)器件持续受到电离辐射(如高能带电粒子、X 射线、γ 射线等)时,辐射剂量不断累积导致器件参数漂移或者性能衰退,乃至器件完全失效的现象。

目前,星载应用的数据处理系统主要基于抗辐射器件研制,但是抗辐射器件工艺复杂、生产周期长、批量小、成本较高。因此,采用高性能商用货架产品(COTS)来平衡性能和成本,并进行抗辐射加固作为一种可行的解决方案被提出。

本文针对地球同步轨道空间任务对电子系统高性能、小型化的需求,对一种基于高性能COTS器件的SiP 微系统的抗总剂量效应加固方案进行研究;为验证该微系统是否可以满足空间环境应用需要,采用模型分析与地面试验相结合的方法对其在GEO 辐射环境下的抗总剂量效应进行评估。

1 SiP 微系统抗总剂量辐射加固设计

1.1 基于COTS 器件的SiP 微系统设计

本文研究的SiP 微系统架构如图1 所示。整个微系统以国产多核DSP 和FPGA 为计算核心,实现通用化数据处理功能。对外通信总线包括Rapid I/O 和RS422 总线各2 路;16 路A/D 输入,4 路D/A输出。

图1 SiP 微系统架构示意Fig.1 Schematic diagram of the SiP micro-system

为实现电子系统的高功能密度集成,采用先进立体双腔封装工艺进行系统级封装。考虑到空间散热需求,微系统采用陶瓷外壳封装,元器件裸片平铺在上下双腔的陶瓷基板上,如图2 所示。

图2 SiP 微系统上腔(左)和下腔(右)三维结构Fig.2 Three dimensional structure of upper cavity(left) and lower cavity(right) of the SiP micro-system

1.2 SiP 微系统抗总剂量加固方案设计

采信相关辐射数据库已有数据,本文研究的SiP 微系统的内部核心器件中,除DSP 外,其余器件的抗总剂量指标均超过100krad(Si)。DSP 采用了高性能COTS 器件,未采取抗辐射设计,属于总剂量效应薄弱环节,需要进行总剂量效应防护设计。根据工程任务需要,该SiP 微系统须满足在电离总剂量150krad(Si)条件下样机功能性能指标达到系统设计要求。

对于SiP 微系统的总剂量效应,在已经确定器件选型前提下,防护设计主要通过基于系统级封装的方法实现,充分利用微系统自身具有辐射屏蔽作用的零部件或者材料,对微系统内部进行辐射屏蔽。

本文对所研究的SiP 微系统的抗总剂量加固方案设计为:采用陶瓷外壳封装,上下腔采用金属台阶盖板进行平行封焊。整个微系统结构由上合金盖板、裸芯片、陶瓷基板、下合金盖板及金属管脚等组成。微系统内部结构及在设备中安装情况如图3 所示。上下双腔的合金盖板在实际环境中可以起到屏蔽总剂量辐射的作用。

图3 基于SiP 微系统的电子设备结构示意Fig.3Schematic diagram of internal structure of electronic equipmentbasedonSiPmicro-system

在进行总剂量辐射屏蔽分析与设计时,需要将屏蔽效能转化为等效铝材料厚度。一般采用以下经验公式进行转换,即

式中:为材料的等效铝厚度,mm;为材料的质量面密度,g/cm;为材料大面积部分的质量(扣除材料中质量过度集中部分的质量,对于盖板而言,质量分布均匀,无质量过度集中部分),g;为材料的实际面积(需要扣除材料中挖空部分的面积,对于盖板而言,整个平面连续无开孔),cm。

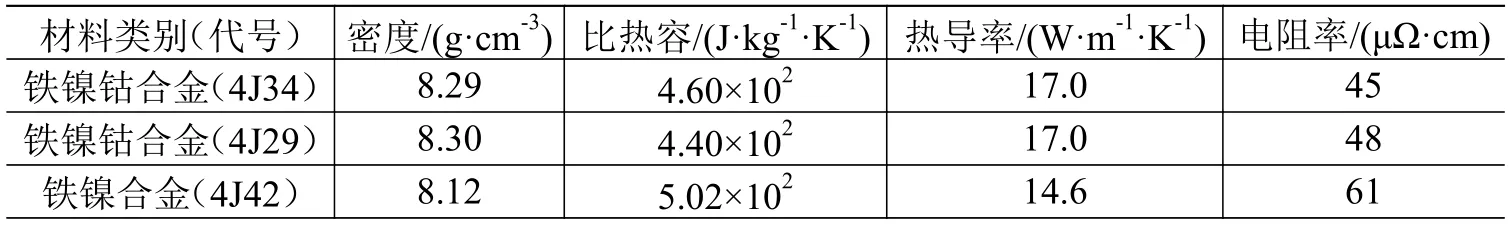

SiP 微系统封装常用合金盖板材料特性如表1所示。

表1 SiP 微系统封装常用合金盖板材料特性Table 1 Properties of alloy cover met al materials commonly used in SiP microsystem packaging

由式(1)可知,盖板的总剂量屏蔽等效铝厚度与材料的质量面密度成正比;设定合金盖板厚度为,材料密度为,则盖板材料的质量面密度=×。因此在盖板厚度相同的情况下,应该选择比重较大的4J34 或4J29 材料生产盖板;另外,本文研究的SiP 微系统整体功耗超过5W,空间应用时主要通过盖板进行传导散热,盖板需要选择导热良好的材料,因此应该优先选择热导率较大的4J34 或4J29 材料;同时,考虑盖板实际应用时需要良好接地,因此应该选择电阻率最小的4J34 材料。经过综合评估,本文选择铁镍钴合金4J34 作为盖板材质。为了提高屏蔽效果,将合金盖板适当加厚,设定厚度为0.05cm,则该SiP 微系统的合金盖板等效铝厚度为

由式(2)可知,SiP 微系统合金盖板的等效铝厚度为1.53mm。即,通过合金盖板封装,相当于在微系统上下两面贴装了约1.53mm 厚的铝板,在空间环境中可以起到屏蔽总剂量效应的作用。由此可见,该加固方案在不更改微系统整体封装设计的情况下,通过优化封装材料选型和盖板设计,可在一定程度上提高微系统整体抗总剂量效应防护能力。

2 SiP 微系统抗总剂量效应评估方案

在进行SiP 微系统抗总剂量效应加固设计并完成微系统封装及测试后,需要使用综合手段对产品的空间辐射防护效能进行检验。

器件级总剂量试验制定的失效判据通常过于严苛,实际在电路板上,即使单个器件的参数超差达到器件级试验制定的失效标准,电路板的功能、性能也不一定出现异常。而板级总剂量试验的失效判据能够更准确地反映电路在轨的实际表现。SiP微系统作为系统级的功能模块,将板级功能电路进行系统级封装,其功能由内部器件共同完成,因此其总剂量效应评估方法不能简单套用器件级试验方法,可以借鉴板级电路总剂量评估方法。

本文中,采用实心球屏蔽模型分析结合地面辐照试验的综合手段对SiP 微系统抗总剂量效应能力进行评估。

2.1 基于实心球屏蔽模型的总剂量估算方法

经查阅某工程技术要求,基于实心球屏蔽模型的、由地球外辐射带粒子和太阳耀斑质子引起的电离总剂量与屏蔽厚度之间的关系见表2 所示。

表2 电离总剂量与屏蔽厚度关系(实心球屏蔽模型,8 年GEO 辐射环境,90%恶劣环境)Table 2 Relationship between received dose and shielding thickness(solid sphere shielding model,8-year GEO radiation environment)

SiP 微系统经过综合屏蔽后,需要满足空间环境下抗总剂量辐射指标不低于150krad(Si)的要求。本文选择8 年GEO 辐射环境总剂量数据作为考核微系统工作的环境指标,此时空间辐射总剂量达到8370krad(Si)以上,满足系统抗空间环境电离总剂量不低于150krad(Si)的考核要求。

本文研制的SiP 微系统最简设备(参见图3)只包含微系统及其外围电路模块,由于微系统模块功耗较大,实际应用中要覆盖散热片进行传导散热。以关键元器件所在PCB 为分界面,将设备内部结构对电子元器件的辐射屏蔽在A、B 两个方向上划分为2 个半空间(各2π 立体角),进而简化为图4所示的分析模型。

图4 SiP 微系统简化分析模型Fig.4 Simplified analysis model of the SiP microsystem

从关键元器件位置开始,到卫星的外表面为止,计算出在A、B 两个方向上所有屏蔽物的等效铝厚度,分别计为和。一般情况下,星载计算机整机机壳厚度不小于3.0mm(Al);设备所用PCB 等效为1.50mm(Al);散热片厚度等效为0.75mm(Al),卫星壁板等效为1.0mm(Al),据此,计算得到微系统模块位置的屏蔽厚度为:

然后可在表2 数据中,分别查出屏蔽厚度为和时的辐射剂量值和。为了便于计算,对和进行舍入,分别设定=6.0mm(Al)、=7.0mm(Al),此设定实际上是对设备进行了加严考核。此时元器件位置的辐射剂量可近似为

在航天器元器件抗辐射能力保证中,所用的辐射环境数据存在一定的不确定度;辐照试验所用元器件与同批其他元器件间存在个体差异,使得元器件抗辐射能力数据也存在一定的不确定度。进行航天器抗电离总剂量效应防护设计时,须采用合适的辐射设计余量(RDM),以保证航天器任务期内在空间辐射环境中的安全。RDM=/,其中指器件或材料自身的辐射失效剂量,指器件或材料在航天器上实际使用位置的辐射剂量。原则上RDM不得小于2,综合考虑工程的性质、难度,以及成本、进度、可靠性等要求,本文取RDM=2。此时,=2=28.3krad(Si),即,在进行总剂量试验时,只要微系统的抗总剂量指标达到28.3krad(Si)就能满足应用环境的要求。本文采用30krad(Si)总剂量辐射环境对微系统进行考核。

2.2 总剂量地面试验方法

根据工程总体要求,为了模拟空间电离辐射环境,使用西北核技术研究所的Coγ 射线源对SiP微系统整体进行总剂量辐照试验。

依据QJ10004—2008《宇航用半导体器件电离总剂量辐照试验方法》,总剂量考核条件应选辐射剂量率范围为0.01~50rad(Si)/s。SiP 微系统的内部器件,除DSP 外,在进行辐射考核鉴定试验时剂量率均选择50rad(Si)/s。经与项目需求总体单位确认,根据工程技术要求,本项目中试验条件选择如下:

1)辐照试验条件:

①采用Coγ 射线辐照源,γ 射线输出剂量率采用PTW-UNIDOS 标准装置进行测量,剂量率不确定度小于2.5%;

②辐射场在试验样品芯片辐照面积内的不均匀度小于10%,只做单向即可;

③总剂量30krad(Si),剂量率为5rad(Si)/s;

④实验室环境温度:(25±3)℃。

2)根据工程技术要求,高温退火试验条件:

①偏置:辐照时的偏置;

②温度:100℃±5℃;

③时间:168h。

3 总剂量辐照试验及结果分析

3.1 试验过程

选择经过测试的、满足项目指标要求的SiP 微系统模块,安装在测试验证板上。除了SiP 微系统外,板上其他部分全部采用10cm 厚的铅砖遮盖,以免因其他芯片的辐照损坏导致试验测试异常。

将试验测试系统放置在辐照环境中,按2.2 节所述试验条件进行总剂量辐照测试。试验过程中采用在线功能监测和记录电流的方式进行SiP 微系统考核,试验样片采用加电偏置,辐照前、后及过程中,对偏置条件下的SiP 微系统功能和电源指标进行监测,验证系统功耗是否满足要求,功能是否正常。试验偏置和考核判据如表3 所示。

表3 SiP 微系统总剂量试验偏置条件与测试方法Table 3 Bias conditions and testing methods for total dose test of the SiP micro-system

3.2 试验结果

试验前、试验过程中及试验后,对SiP 微系统的功能指标和电源参数进行测试和监测。结果如表4所示。

表4 SiP 微系统总剂量试验测试结果Table 4 Total dose test results of the SiP micro-system

由表4 可知:

1)试验前、中、后,SiP 微系统预设的各项功能均正常,说明γ 射线辐射没有对SiP 微系统整体产生影响,系统功能正常。

2)试验过程中和试验后,微系统所在辐射效应测试板的电流增大,平均波动率在2%~3%之间。由于辐照试验过程中,除了SiP 微系统之外,测试板的其他部分采用10cm 厚的铅砖遮盖屏蔽,可以认为其余器件均未受到射线的辐照,故可认为电源电流增大是由于SiP 微系统在辐射条件下发生电特性变化造成的;但变化不明显,说明γ 射线辐射没有对SiP 微系统整体产生明显破坏性损伤。由试验判据(表3)可知,SiP 微系统通过了地面Coγ 射线辐照试验考核。

综上所述,经过实心球屏蔽模型估算后的SiP 微系统通过了Coγ 射线辐照试验考核。由屏蔽模型反推至单机设备层面可知,在电离总剂量150krad(Si)条件下,SiP 微系统样机功能性能指标可以达到系统设计要求。因此,本文提出的基于系统级封装的抗总剂量效应加固方案是有效的。

4 结束语

为满足空间应用对电子系统高性能、小型化的需求,本文对一种基于高性能COTS 器件的SiP 微系统进行抗总剂量效应加固设计,选择0.5mm 厚的铁镍钴合金4J34 材质盖板。采用模型分析与辐照试验结合的方法对微系统的抗总剂量效应进行了评估,利用Coγ 射线辐照源对研制的SiP 微系统在8 年GEO 总剂量辐射环境下进行试验评估,结果表明:本文提出的SiP 微系统抗总剂量效应加固后的抗总剂量能力达到预期效果,可以满足相关任务应用需要。该微系统的抗总剂量效应加固设计和总剂量效应评估方法可为相关微系统研制提供参考。