热真空试验中产品控温方法研究及其效果验证

2022-06-28万任新杨晓超李志宏王晓明

万任新,杨晓超,李志宏,王晓明,高 辉

(1.中国科学院国家空间科学中心;2.中国科学院大学;3.天基空间环境探测北京市重点实验室:北京 100190)

0 引言

在高真空环境下航天器与环境的热交换主要以辐射的方式进行,温度响应滞后较严重,易造成产品温度控制过程超调量大。在热真空试验产品温度控制过程中,每次试验的对象不同,其热特性差异也较大,并且试验前不允许有产品温度控制的调试过程,对温度升降速率与超调量指标的要求均比工业生产更严格。随着航天工业的发展,对产品温度控制精度提出了更高要求,而产品温度的控制精度直接关系到热真空试验结果,因此研究真空环境下产品的控温方法对降低控温风险至关重要。

本文以热真空试验系统为基础,在串级PID 控制算法基础上进行分区及参数自整定,解决了升、降温速率慢和超调量大的问题,并通过试验验证该方法的控温精度能够满足试验技术指标要求。

1 温度控制系统

1.1 系统构成

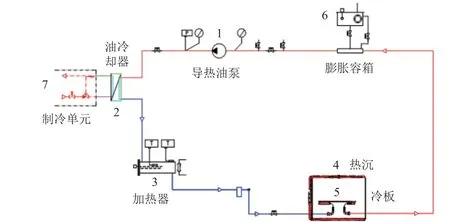

本文中对某热真空试验系统的温度控制方法进行研究,其尺寸为1000mm×1300mm(直段),极限真空度优于5×10Pa,温度在-70~150℃之间连续可调。该热真空试验系统的温度控制系统(图1)主要由制冷单元、加热器和热沉等组成。热沉由筒体热沉、后封头热沉、大门热沉和冷板组成,采用肋骨盘管式结构,其内表面喷涂黑漆用于模拟空间冷黑环境及辐射,外表面包覆镜面不锈钢防辐射屏,以减少容器内的热量损失。导热油流经热沉,主要通过辐射调节产品温度。导热油对控制输出响应快速,而其温度变化作用到产品的过程存在滞后,控制对象的温度变化呈现出大惯性、大延迟的特性,易造成系统超调大且稳态振荡,仅靠单纯的PID 控制不能实现精确控温,目前常用的做法是采用串级PID控制算法。

图1 某热真空试验系统的温度控制系统Fig.1 The temperature control system of a thermal vacuum test system

1.2 制冷原理

制冷剂通过主制冷管路的制冷电磁阀进入导热油冷却器,利用热力膨胀阀自动调节油冷却器内制冷剂的压力、控制制冷剂的蒸发温度,从而控制导热油温度。旁通电磁阀允许制冷剂绕过冷却器直接进入回气管,同时部分液态制冷剂混入温度很高的从压缩机排出的气态制冷剂,避免压缩机空转可能产生的过热。

1.3 加热原理

导热油经过油冷却器冷却后进入电加热器,其温度可通过控制电加热器的功率进行控制。电加热方式的低热惰性可保证对控制器发出的指令做出快速反应并减少过冲。为了提高控制精度,对电加热器进行分组设计和控制,在负载和温度变化的情况下易于精准调节加热量。

2 产品控温原理

2.1 串级PID 控制原理

导热油机组的出油温度变化范围大且连续可调,适合闭环反馈控温,温度模拟量通过RS485/232转换器与可编程逻辑控制器(PLC)通信,进而与上位计算机COM 口通信,由上位计算机对温度测量值进行显示。

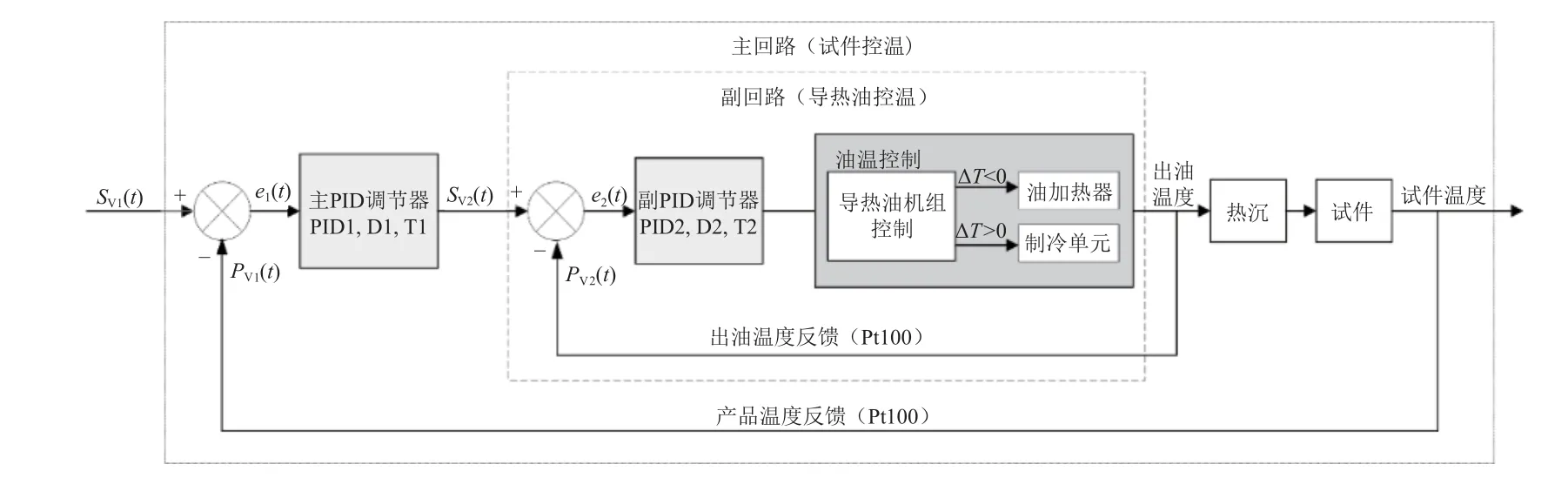

系统的串级PID 控温原理如图2 所示,含2 路PID 控制器,外环为主PID 控制器,控制试件温度;内环为副PID 控制器,控制导热油温度。采用铂热电阻(Pt100)温度传感器测量试件和导热油的实际温度值和;和分别为试件和导热油的设定目标温度值。

图2 串级PID 控制原理Fig.2 Schematic diagram of cascade PID control

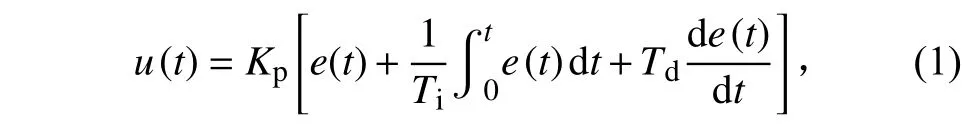

PID 控制器在设定的采样周期内,根据目标值与实际值的差值()=()−(),利用PID 算法计算控制量(),

式中:为控制器增益系数;为积分时间常数;为微分时间常数。将、代入式(1)可以得到外环主PID 控制器的输出量()。

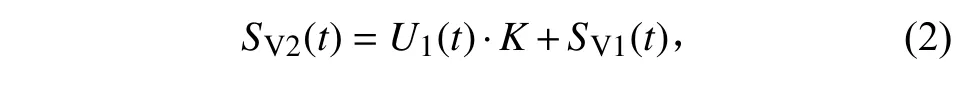

导热油的设定目标温度值是由试件设定目标温度值和主PID 控制器的输出量()决定的,

其中为串级系数,=max(−)。将、代入式(1)可以得到内环副PID 控制器的输出量(),从而对导热油机组的出油温度进行控制。

本文提及的单一的PID 参数与分区调节的PID 参数用于试件控温,属于主PID 控制器;用于导热油温度控制的副PID 控制器参数在设备调试过程中不做调整,参数值为=20.1,=9999.9,=0.0。

2.2 PID 参数自整定原理

系统采用基于继电反馈的PID 参数自整定算法,在控制系统中有2 种状态——测试状态和控制状态。在测试状态下,先由一个继电环节来测试系统的幅值和振荡频率,以获得系统的频域信息或近似模型结构,然后由获得的系统信息根据选定的控制策略求得控制器参数。在控制状态下,采用求得的控制器参数来运行系统。若系统测试的条件变化,则需要重新回到测试状态进行测试,测试完毕后再回到控制状态。在继电反馈控制下,被控对象只要具有至少-π 的相位滞后就可产生临界振荡,从而得到临界信息,然后应用不同超调要求下的PID 参数整定公式(Z-N 整定公式)来设计控制器,其中为自整定算法中的幅度值,详见表1。

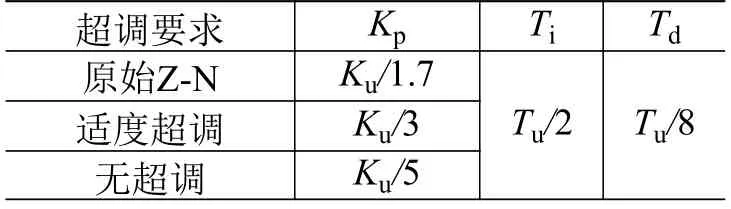

表1 不同超调要求下的PID 参数整定公式Table1 PID parameter tuning formula for different overshoot requirements

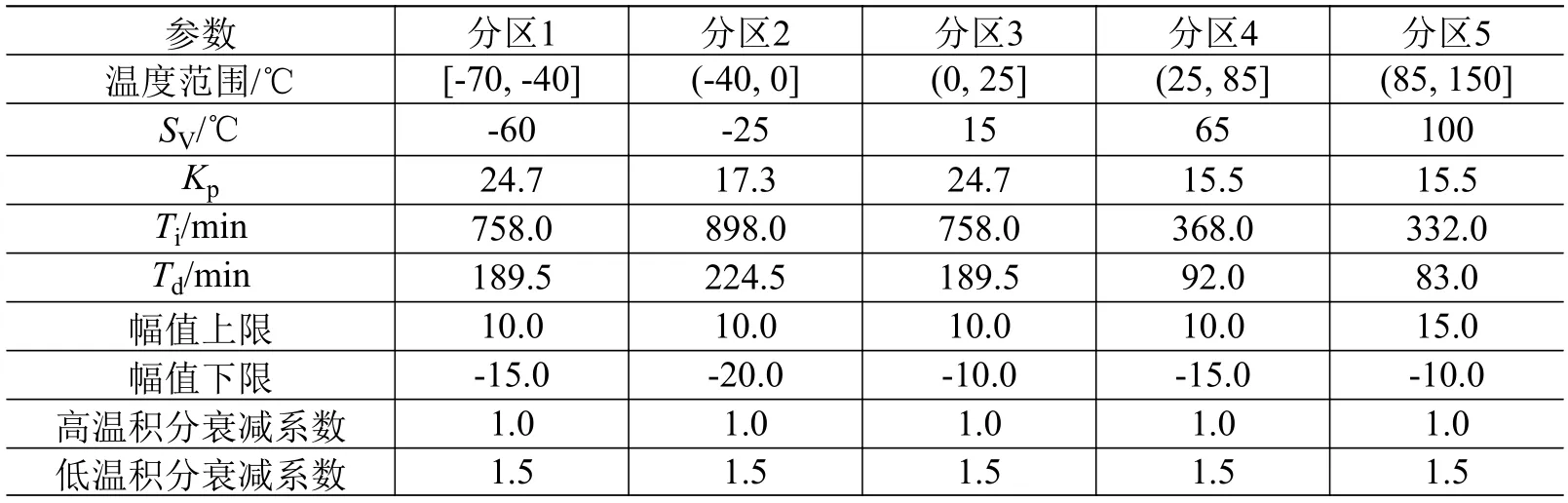

3 试验设计及测试

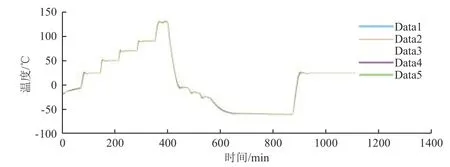

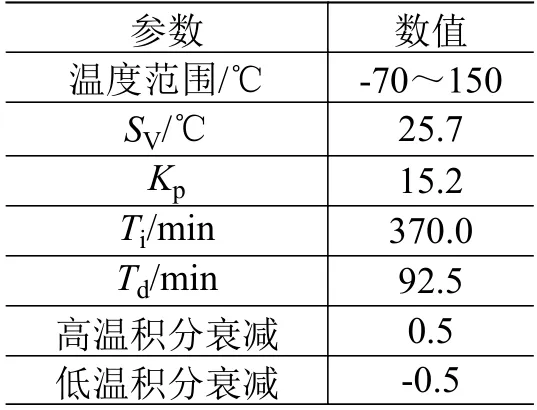

受测试件为规则长方体(见图3),表面喷涂黑漆,材料为铝,质量为5kg,根据热量计算公式,其静态试件等效热负荷为=C∙m∙Δ=0.88×5×1/60=73W(其中,Cp 为铝的比热容0.88×103J/(kg·℃),为试件质量,Δ=1℃/min)。在试件每个表面采用高温胶带粘贴Pt100 铂热电阻测温点(见图3),热真空试验条件为真空度优于1.3×10Pa,在50、70、90、130、-5、-15、-25 和-60℃分别保持2h,全温区(-70~150℃)围绕目标设定值SV 为25.7℃采取单一的PID 自整定参数,参数整定结果见表2,其中高温积分衰减和低温积分衰减为积分值的衰减系数。全温区单一PID 参数条件下的热真空试验温度曲线如图4 所示,图中,data1 为温度控制点数据(温度控制点设在试件左侧面靠近底部位置),data2~data5 为不同温度监测点数据。

图3 静态试件及其上粘贴的测温点Fig.3 Static test piece with sticked measurement points

图4 全温区单一PID 参数热真空试验温度曲线Fig.4 Temperature curve in the thermal vacuum test of a single PID parameter for the whole temperature zone

表2 单一的PID 参数自整定结果Table2 The self-tuning results of separate PID parameters

3.1 分区及参数自整定

经试验验证,在真空环境下单一的PID 参数并不适用于全温区(-70~150℃)。由于试件在不同温度区域的传热特性存在差异,单一的PID 参数不能满足所有温区的控温要求,为避免系统稳态振荡,须采用分区域PID 参数自动切换的控制策略。

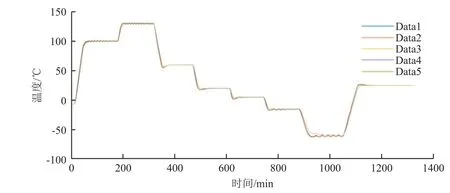

根据调试经验将试验常用的温度值设定为整定目标温度值(分别为-60、-25、15、65、100℃),围绕5 个整定目标温度值将热真空试验设备温度范围(-70~150℃)划分为5 个温度区间,温差系数默认设定值为30℃,各温区通过PID 自整定算法设置独立的PID 参数,兼顾各个温区的升降温速率和稳定性指标,动态调整PID 参数,通过参数自整定试验确定各分区的最优PID控制参数(见表3),这些参数随温度、热容、热耗等发生变化。表3 中,幅值上限和幅值下限为控制器输出限幅值;温差系数为串级系数,温差系数设置越大,则控温过程中油温和试件温度间差值越大。分区自整定PID 参数条件下的静态试件热真空试验温度曲线见图5。

表3 各分区PID 参数自整定结果Table3 Self-tuning results of PID parameters for each partitioned zone

图5 分区自整定PID 参数热真空试验温度曲线Fig.5 Temperature curve in the thermal vacuum test of selftuned PID parameters for each partitioned zone

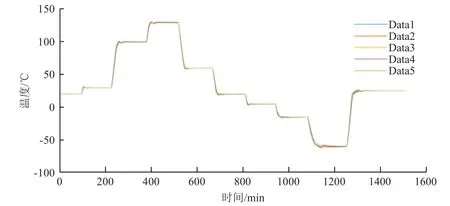

3.2 参数优化

分区1、2、5 在其自整定PID 参数条件下的试验曲线在温度保持阶段有些振荡,故将分区1、2 的幅值下限调节为-10,分区5 的幅值上限调节为10。在调整后的PID 参数条件下的静态试件热真空试验温度曲线见图6。为提高控制精度和升降温速率,将各分区的低温积分衰减系数减小至1.0,温差系数增大至40。再次调整后的PID 参数条件下的静态试件热真空试验温度曲线见图7。

图6 调节幅值后的热真空试验温度曲线Fig.6Temperature curve in the thermal vacuum test after adjusting the amplitude

图7 调节温差系数及低温积分衰减系数后的热真空试验温度曲线Fig.7Temperature curve in the thermal vacuum test after adjusting the temperature difference coefficient and the low-temperature integral attenuation parameter

3.3 调试结果比较分析

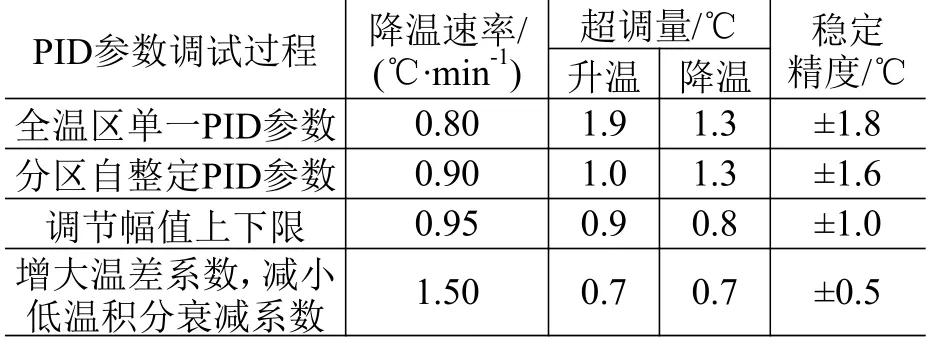

对3.1 节和3.2 节的PID 参数调试过程及其静态试件热真空试验结果进行比较分析,见表4,其中降温速率取由-15℃降温至-60℃进行计算。

表4 PID 参数调试结果比较Table4 Comparison among the debugging results

通过表4 数据可以看出,对于大滞后性系统进行温度控制,采用在串级PID 控制算法的基础上进行多分区和参数自整定的方法可以达到满意的效果,调节幅值上下限和减小低温积分衰减系数能够降低超调量,提高控温精度;增大温差系数可以提高升降温速率。

4 试验实施及结果

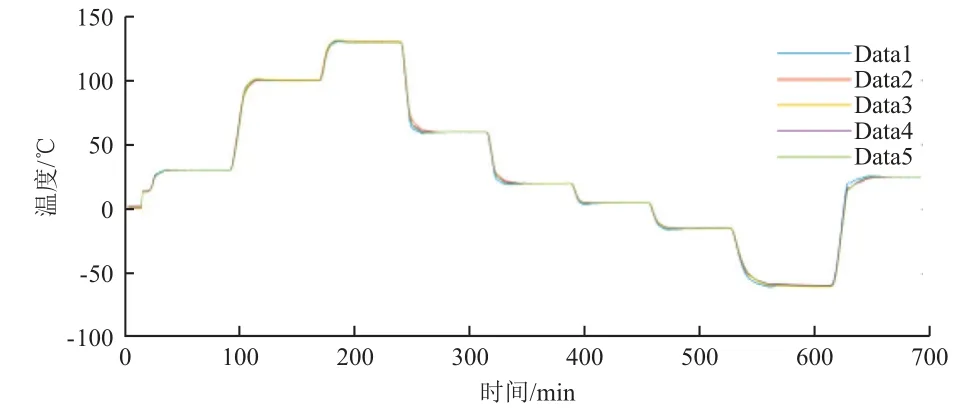

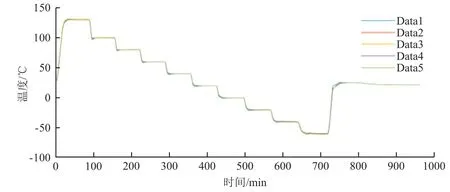

某卫星功率放大器热耗为15W,其热真空试验的设定温度条件为130、100、80、60、40、20、0、-20、-40、-60℃逐级降温后回至常温25℃。采用前述串级PID 控制算法以及分区和参数自整定调节后的热真空试验温度曲线见图8。可以看到:产品控温精度为±0.5℃,超调量为0.7℃,升降温速率≥1.5℃/min,满足产品的热真空试验大纲要求。

图8 某卫星功率放大器热真空试验温度曲线Fig.8Temperature curve in the thermal vacuum test of a satellite’spoweramplifier

5 结束语

本文针对航天产品热真空试验过程的温度控制方法进行研究,突破了常规温度控制策略中各区域间温度差异的局限,在串级PID 控制算法的基础上进行多分区和参数自整定,并对各区域参数进行优化调节,探索出一种适用于大滞后性系统的产品控温方法。经过试验验证,该方法既能够充分发挥加热油机组能力,满足用户对升降温速率的要求,又可以实现很小的超调量,回调时间短、温度波动度小,且能够自适应试验负载的变化,具备一定的推广价值。