载人航天器内腐蚀材料表面原位修护装置设计

2022-06-28杨建楼付玉明

杨建楼,付玉明*,刘 红

(1.北京航空航天大学生物与医学工程学院教育部生物力学与力生物学重点实验室;2.北京航空航天大学航空航天生物技术与医学工程国际联合研究中心:北京 100191)

0 引言

随着人类太空探索活动由短期任务过渡到长期驻留,微生物在航天员健康、航天器适居环境可持续性和任务成功方面可发挥的作用及可能造成的影响已成为重要研究方向。其中,航天器因结构或设备材料受到微生物腐蚀而引发故障已经被多次报道。

空间站、宇宙飞船等载人航天器的密闭舱室因温度适宜(约22℃)且湿度水平恒定(约60%)而有利于微生物的繁殖,且在低剂量辐射和微重力环境下,微生物的活性会得到增强。自人类建立第一个在轨空间站以来,就一直饱受微生物污染的困扰。在国际空间站密闭舱室中微生物无处不在;在检测到的84 种微生物中,多种具有降解金属材料和高分子聚合材料的腐蚀能力,且由此引发了仪器故障。在“礼炮6 号”空间站服役期间,在舱室设备表面发现了一层白色微生物薄膜,其主要组成为青霉属、枝孢霉属和曲霉属;在“礼炮7 号”空间站服役期间,在舱室零部件的接缝处及电缆上检测到霉菌,部分材料甚至出现了穿透性的微生物腐蚀。在“和平号”空间站服役期间,研究人员监测到腐蚀性微生物对空间站的照明系统、电缆、密封部件、设备及材料表面造成了严重破坏。

我国计划建成服役期在10 年以上的在轨空间站,进而开展长期载人深空探测工作,因此,必须重视微生物污染问题。目前,对于空间微生物污染的研究大多关注预防和监控,而对已发生微生物腐蚀的设备和材料表面进行修护的研究较少。国际空间站制定了基于空间密闭环境中微生物防控的持续监控制度和定期清除制度,通过对舱室开展一周一次清洁工作来降低舱室内微生物水平。针对材料表面微生物清除的主要方式为用消毒湿巾擦拭,消毒纸巾的抑菌剂主要有效成分为双季铵盐抑菌剂和过氧化氢的混合物。对已发生微生物腐蚀的材料表面进行菌斑清除,并及时进行原位修护,防止微生物再次腐蚀,是保障航天器设备安全运转并延长其寿命的有效方法。本文针对空间站舱室材料表面腐蚀原位快速修护任务需求,提出一种在轨腐蚀材料表面原位修护装置工艺方案,并构建出原型系统进行初步验证。

1 腐蚀材料表面原位修护装置设计

1.1 工艺要求

结合对航天器材料表面修护的功能需求,设计的修护装置应满足以下要求:

1)考虑到航天员操作的简便性,装置在使用过程中应能实现单手轻松操控,不用施以强力,因此,装置体积要求不大于250mm(长)×100mm(宽)×200mm(高),质量不超过1.6kg;

2)考虑到微重力环境的特殊性,微重力下装填涂料不能以自由液体的形式流出或漏出,不能有气泡进入涂料管形成气液混合(采用一次性涂料容器与喷涂刷头作为附件,数量分别不少于10 支);

3)在使用过程中不能出现修护液外漏,应在装置的出液口处设计一个涂抹装置,只有推挤才能出液;

4)为达到快速修护的目的,在修护装置上设计一个紫外烘干装置以加速涂层材料的干燥,同时外加灯罩以避免紫外线外泄。

1.2 设计思路

修护装置设计采用单手胶枪方式,通过扳手利用电机推动活塞实现修护液的渗出,修护液放置在可更换的预装单向活塞的注射容器内,不会因为活塞前后双向移动造成气泡进入涂料管而形成气液混合;喷涂刷头头部采用吸水性好的材料,对与喷涂刷头连接的注射器出口进行锥形设计以保障使用过程中修护液不外漏;胶枪喷涂刷头不用时可取下并采用密封盖对装置的注射容器进行密封。

1.3 装置构成及基本操作流程

1.3.1装置构成

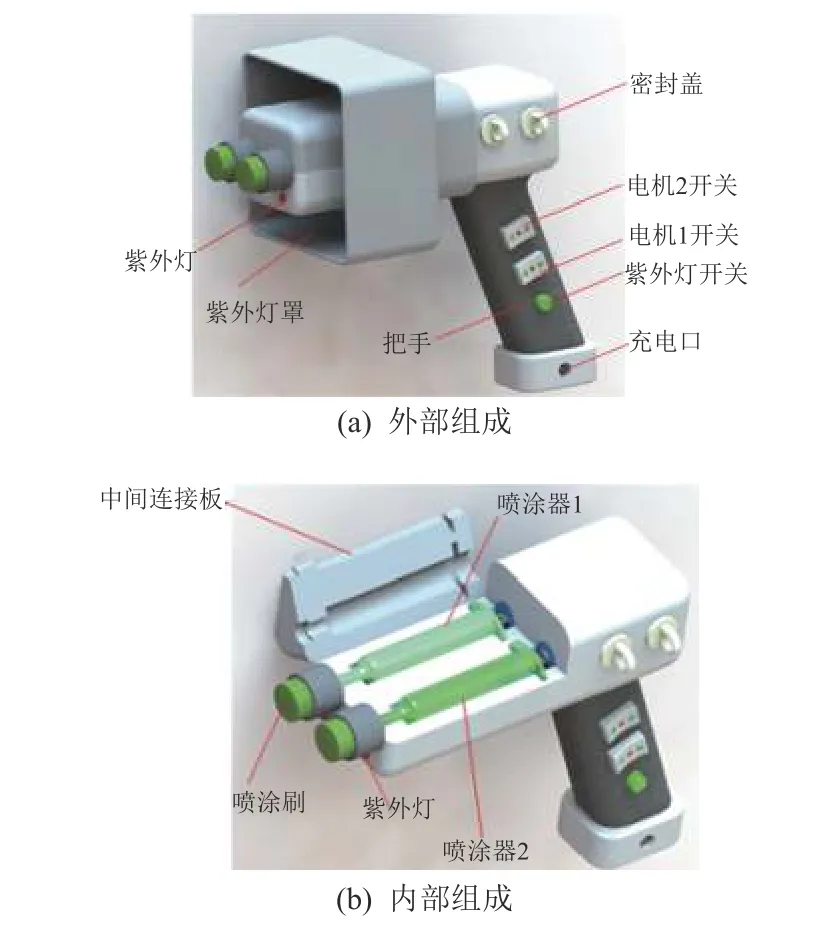

根据上述工艺要求和设计思路,腐蚀材料表面原位修护装置由紫外灯(固化)、紫外灯罩、直线电机、喷涂刷、喷涂器1、喷涂器2、开关、主控模块、电池组组成(如图1 所示)。其中:喷涂器1 装有3%医用双氧水作为化学氧化溶液,喷涂器2 装有作者团队研制的水性聚氨酯抑菌涂料;电池组的输出电压为12V,通过开关1 和开关2 分别对电动推杆1 和电动推杆2 进行控制,实现电动推杆的伸出和复位;紫外灯由电池组供电,通过开关和触点进行联合控制,误触开关后,固化灯不会立即工作,需要紫外灯罩连通触点后才会正常工作,提高了操作者的使用安全性。此外,该修护装置的电路部分采用冷压连接,稳定可靠,大大提高了设备的可使用性。

图1 腐蚀材料表面原位修护装置的基本组成Fig.1 Basic composition of the in situ repair device for repairing the microbial corroded surface material

1.3.2基本修护流程

为了保障菌斑清除后材料的修复,应首先采用3%医用双氧水对菌斑清除后的材料表面刷涂清洁,然后进行下面的操作来刷涂抑菌涂料完成整个修护过程。

1)修护液的制备和预装

有研究表明,将几种不同的抑菌剂复配使用,可以减少抑菌剂的用量,并且可以达到协同或互补作用,从而使抑菌剂更为高效,同时可以减缓耐药性的产生。采用课题组前期制备的复合抑菌剂,此抑菌剂形成的抑菌涂层在接种混合孢子悬浮液培养28 天之后依然保持完好无微生物滋生,其中有机硅季铵盐、脱氢乙酸钠盐和聚六亚甲基双胍盐酸盐的用量分别为0.38mg/mL、0.69mg/mL 和0.49mg/mL,这3 种抑菌剂的总用量为1.56mg/mL。按照此浓度配比,首先制备抑菌剂水溶液,将复合抑菌剂水溶液以物理掺混的方式添加到水性聚氨酯抑菌涂料当中;之后将盛装涂料的容器放在恒温磁力搅拌器中,并在常温25℃条件下搅拌均匀,吸取水性聚氨酯抑菌涂料于涂料装填管(喷涂器2)中。将3%医用双氧水吸入化学氧化溶液装填管(喷涂器1)中。

2)修护装置的材料修护

打开化学氧化溶液装填管开关,浸润其刷头,手握装置给待修护材料表面涂抹化学氧化液进行表面清洁。然后打开水性聚氨酯抑菌涂料装填管开关,浸润其刷头,手握装置给待修护材料表面涂抹抑菌涂料。在刷头干燥后,按下出液按钮进行补液。此步处理结束后,推进紫外灯罩,通过触点打开紫外灯开关,对修护表面进行紫外照射10min 以加速水性聚氨酯抑菌涂料成膜。此外,通过对比不同空间位置(上、下、侧面)对修护工程的成膜效果进行观察,确定空间微重力下的涂刷效果。

通过上述操作可以实现“双氧水预处理→抑菌涂料修护→紫外快速固化干燥”的工艺,对菌斑清除后的材料实现快速涂抹修护。

2 原位修护装置载荷强度仿真

为了保证装置使用过程中的可靠性与稳定性,在满足功能要求的基础上,还需尽量减轻装置质量,优化外观,以进一步满足操作舒适便捷的使用需求。选取把手和中间连接板作为原位修护装置的关键零件进行力学仿真。采用ANSYS 软件,根据零件的实际材质,基于有限元理论将零件进行网格化,可以仿真出零件的形变,输出应力云图、应变云图以及位移云图,分析原位修护装置的载荷强度。

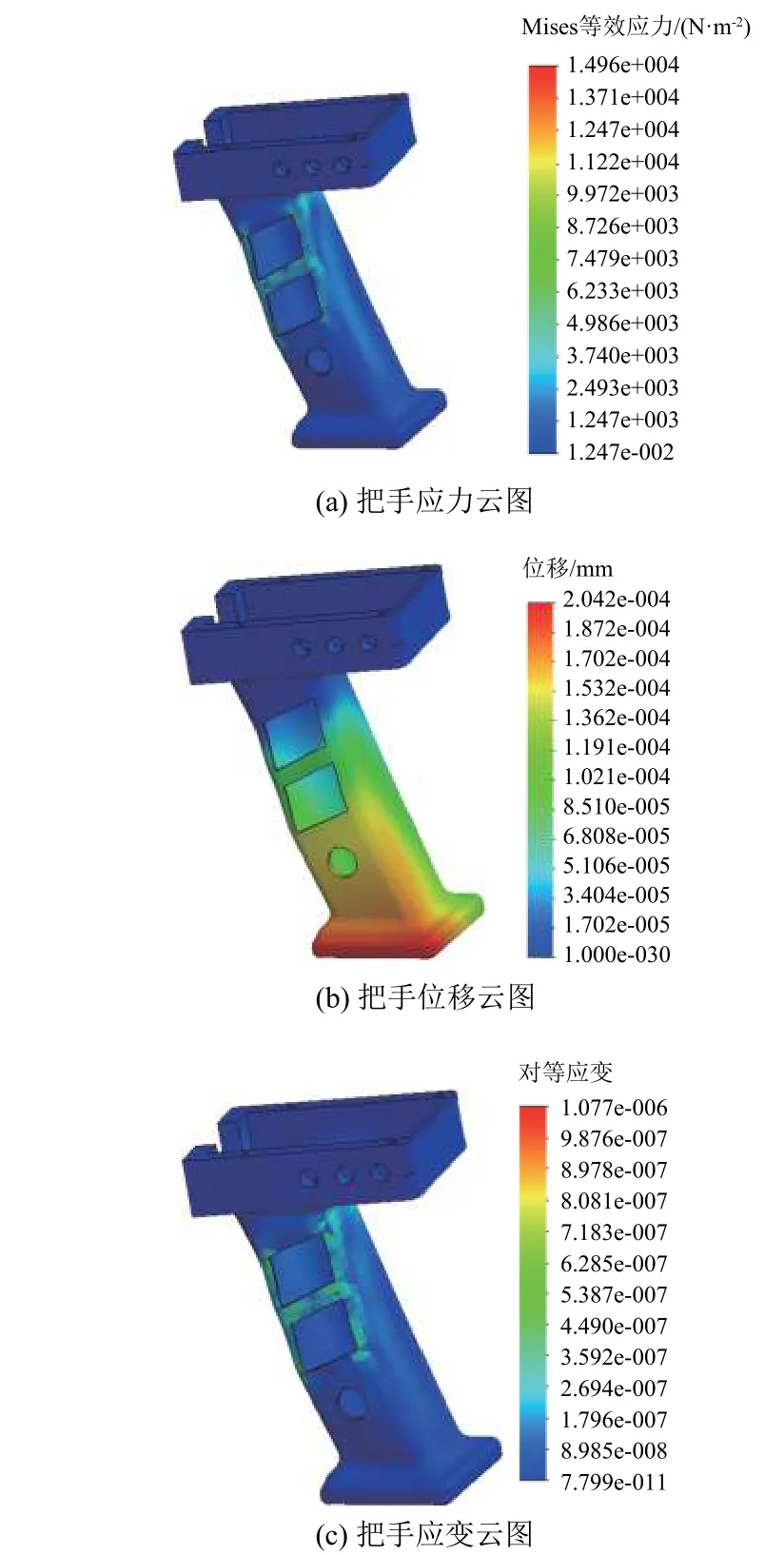

把手是原位修护装置的主要操作部位,不仅需要承载整个装置的重量,还需具备人机工效特点;考虑设备的轻便性,该把手的制备材质为尼龙。图2所示为把手的ANSYS 仿真结果,可见:应力及应变最大值均出现在把手按钮处,其中应力最大值为1.496×10N/m,应变最大值为1.077×10,满足尼龙材质的许用应力和许用应变;此外,把手末端有最大位移量,为2.042×10mm,说明把手形变方向变化很小,满足使用要求。通过上述分析可知,把手结构设计合理。

图2 把手有限元仿真结果Fig.2 FEM simulation results for the handle

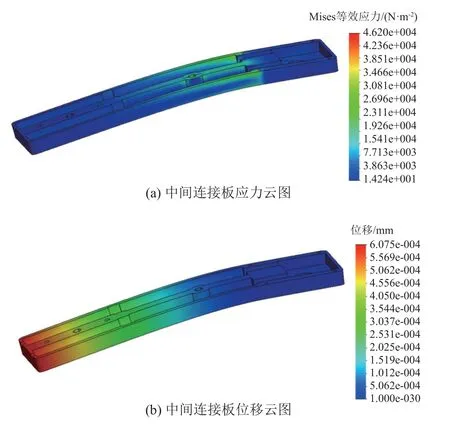

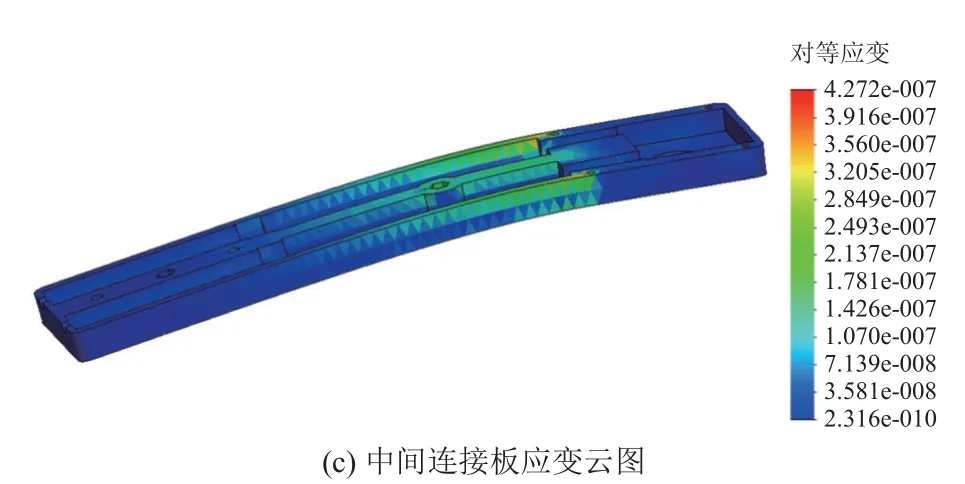

中间连接板是修护装置所有零部件的连接部件,也是设备的核心负载部件,其同样采用尼龙材质。仿真结果如图3 所示:应力及应变最大值均出现在连接板中间靠近把手处,其中应力和应变的最大值分别为4.62×10N/m2、4.272×10-7N/m,满足该材质的许用应力和许用应变;此外,连接板末端有最大位移量,为6.075×10mm,满足使用要求。通过仿真分析可知,连接板设计满足要求,在保证强度的前提下实现了质量最小。

图3 中间连接板仿真结果Fig.3 Simulation results for connecting plate

通过上述分析可知:把手和中间连接板采用尼龙材质,在实现原位修护装置使用轻便的前提下保证了载荷强度;该装置设计合理,可靠性与稳定性满足要求。

3 地面条件下的有效性、适用性与安全性验证

对载人航天器舱内材料表面的菌蚀斑可以采用“机械摩擦+负压抽吸+有效杀灭”的方法进行有效清除;为防止其再次发生腐蚀,还需对被腐蚀的材料表面进行原位修护。为验证腐蚀材料表面原位修护装置的修护效果、适用性及安全性,制作了装置原型样机并开展了地面实验验证。

3.1 实验方法

3.1.1有效性验证

实验中采用本文1.3.2 节的修护流程对材料进行修护,并对修护后材料的耐微生物腐蚀性能进行测定。

根据GJB150.10A—2009《军用装备实验室环境试验方法》中霉菌试验标准,采用培养皿法对修护后材料进行耐微生物腐蚀性能测试。具体方案与制备菌斑材料一致,选取黑曲霉(,来源于“天宫一号”下行材料)、多主枝孢霉(,来源于海南文昌发射场)和金灰青霉菌种(,来源于“月宫一号”实验密闭舱)作为混合菌种,在模拟空间低剂量电离辐射舱室环境下,对空间站大量使用的橡胶(1147)、硅胶(6144)与聚氨酯(FOAM-65)材料表面进行染菌实验,温度条件控制在28℃,相对湿度85%。将所有的修护后材料培养4 周后观察菌斑形成情况,确认装置的修护效果。

3.1.2适用性验证

除具有修护效果外,装置还应具备快速修护、操作便捷安全的特点,能够通过单手操作完成对背板缝隙材料的修护工作。通过在“月宫一号”密闭舱内进行实际操作,分析测试该装置能否满足上述使用要求,是否具备误操作保护功能并可快速更换涂料管与刷头。

3.1.3安全性验证

装置修护过程中,可能会产生紫外线泄漏和产生挥发性有机物(VOCs)给操作人员带来潜在的健康风险,因此,选用光谱仪AvaSpec-2048 进行修护装置打开紫外灯干燥涂料过程中的周边光谱测定,检测环境紫外光含量是否增加、是否发生了紫外泄漏。同时根据GB18582—2008《室内装饰材料内墙涂料中有害物质限量》确定了修护前、修护过程中空气中VOCs 的含量,并对比GJB11A—1998《中国核潜艇舱室空气组分容许浓度标准》确定修护过程中是否产生了过量的VOCs。

3.2 实验验证结果

3.2.1有效性验证结果

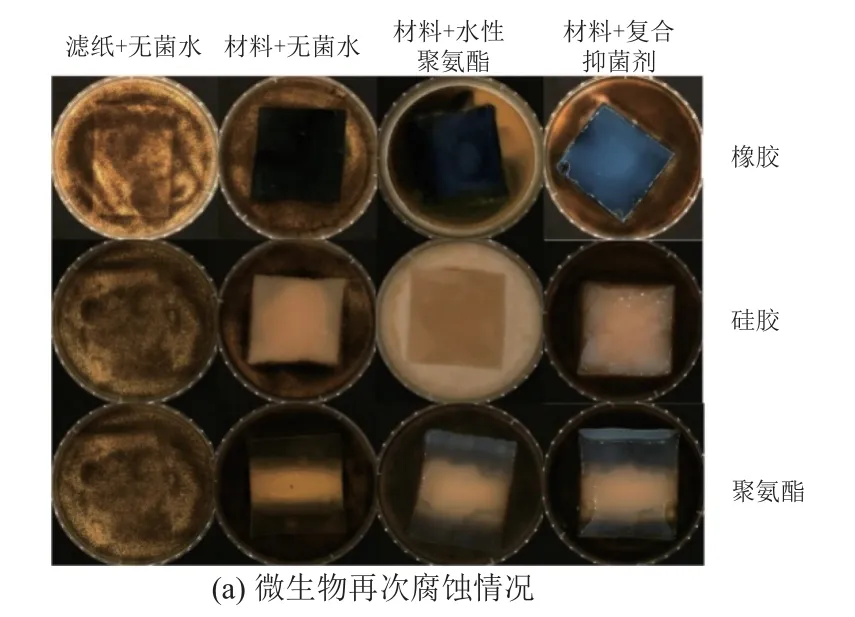

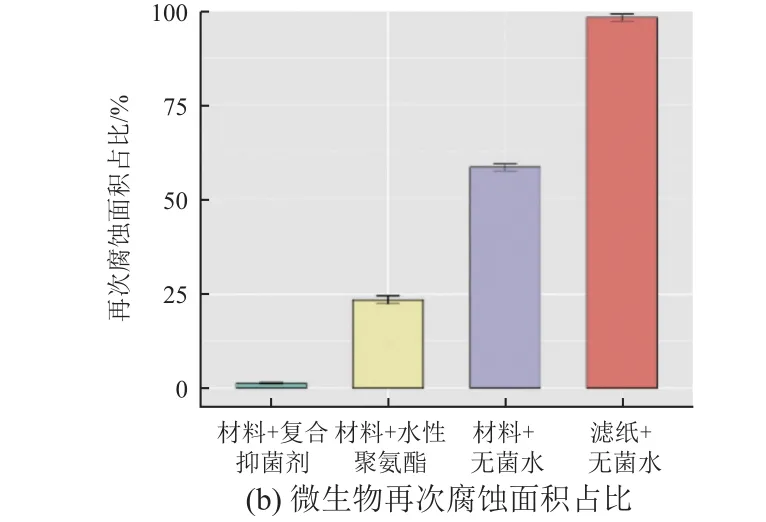

模拟菌斑材料的修护效果如图4(a)所示。可见,经过修护装置喷涂双氧水—喷涂复合抑菌剂—紫外烘干的连续操作后,橡胶(1147)、硅胶(6144)与聚氨酯材料(FOAM-65)都表现出良好的抑菌效果;而未采用修护液,单独喷涂无菌水、水性聚氨酯的上述3 种材料都再一次发生了霉菌腐蚀。通过ImageJ 图像处理可以看到,修护后霉菌再次腐蚀面积在材料表面的占比如下:滤纸+无菌水处理组为98.20%,材料+无菌水处理组为58.52%,材料+水性聚氨酯处理组为23.47%;而材料+复合抑菌剂处理组仅为1.33%(见图4(b))。上述结果说明装置所采用的工艺和涂料能够修护橡胶板、硅胶板与聚氨酯等空间站大量使用的高分子材料。

图4 修护装置对橡胶、硅胶、聚氨酯3 种高分子材料的修护效果Fig.4 The effect of repair device in repairing rubber,silicone and polyurethane polymer materials

3.2.2密闭舱室内装置的适用性验证结果

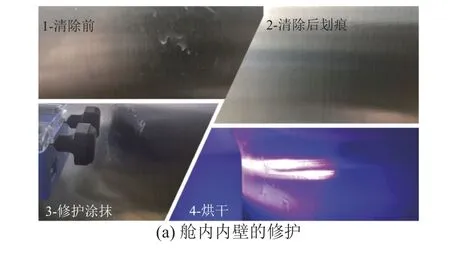

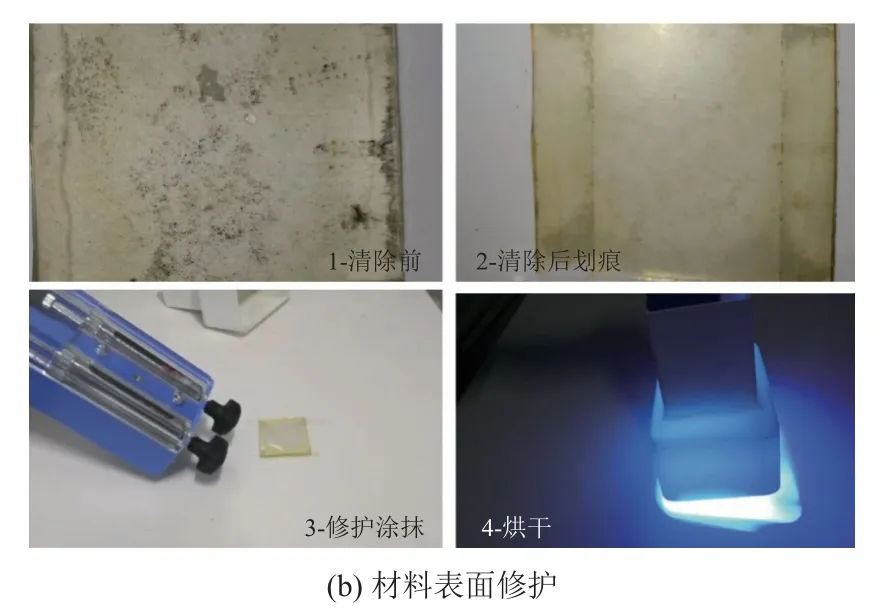

使用修护装置对“月宫一号”密闭舱内缝隙背板位置进行了单手实际修护操作,结果表明:该装置单手多角度操控灵活,操作保护功能有效,涂料管与喷涂刷的更换简便迅速,满足快速修护与操作便捷安全的使用要求;装置本身既可以由电线供电,也可由自带的电池电池供电,有效增加了电源供给的灵活性(如图5 所示)。实验中对密封舱内壁和含有菌斑的材料表面进行了修护,涂抹过程中头部材料吸水性较好,能够实现菌斑清除材料的快速涂抹修护(如图6 所示),并且不同角度下无液体泄漏,保障了在微重力下使用的适用性。

图5 装置的操控性能验证Fig.5 Validation of handling performance of the device

图6 装置实际修护过程Fig.6 Actual repair process of the device

3.2.3安全性验证结果

实验开始前先测试了周围环境的紫外线强度(波长260~290nm),然后在修护过程中再测试紫外线强度,结果发现,在使用装置进行修护的过程中,周围环境的紫外线强度没有增加,说明装置在修护过程中并无紫外泄漏发生。

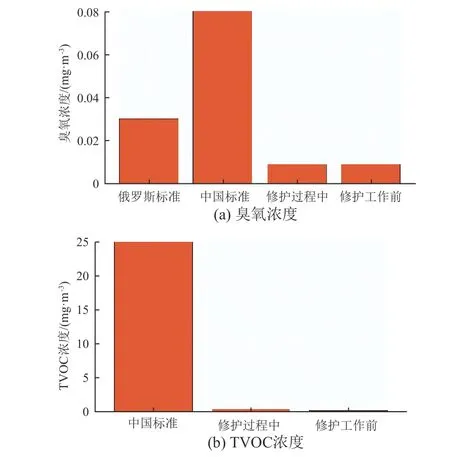

图7 所示为在密闭舱内(14m×3m×2.5m)使用修护装置进行操作的过程中臭氧和总挥发性有机化合物(TVOC)浓度。

图7 修护过程中臭氧和TVOC 浓度与相关标准容许值的对比Fig.7 The concentration of Ozone and TVOC in the unit during the repair process compared with that of standard

由图7 可以看到:1)修护过程中,臭氧浓度始终低于0.009mg/m,远低于中国和俄罗斯相关标准中容许的臭氧浓度(0.08mg/m3[23]和0.03mg/m),且在装置工作前后无变化,如图7(a)所示;2)TVOC浓度在修护过程中为0.435mg/m,与修护前的浓度(0.204mg/m)相比有所增加,但远低于中国相关标准中容许的TVOC 浓度(25mg/m),如图7(b)所示。这说明装置在修护过程中不会造成密闭舱室内发生臭氧和TVOC 污染,具有良好的安全性。

4 结束语

本文从载人航天器舱内的腐蚀材料表面菌斑清除后需进行表面修护的潜在应用需求以及便于航天员操作的角度出发,研制了一种腐蚀材料表面原位修护装置,提出了装置工艺总体方案,对装置的载荷强度进行了仿真分析,并对该装置进行了有效性、适用性与安全性验证。结果表明:修护装置对于橡胶、硅胶、聚氨酯3 种高分子材料表现出良好的修护和耐霉菌腐蚀效果;操作便捷安全,能够实现对菌斑清除材料的快速涂抹修护;修护操作过程中无紫外光泄漏,无臭氧污染,TVOC 没有超过密闭舱内的最大允许浓度。

由于地面实验在某些重要方面(如微重力和辐射)与在轨飞行不同,所以目前对于载入航天舱内腐蚀材料表面原位修复的研究仍有一定局限性。为保证我国空间站长期稳定运行,确立并实施合理且高效的微生物防控措施势在必行。建议在本文的原理样机的基础上,通过多部门联合进一步开展修护装置的优化研究并开展空间在轨原理样机验证,以提升我国载人航天器在轨防控微生物污染与腐蚀的能力,保障航天员健康和提升空间站任务效能。