30%SiCp/Al 复合材料空间服役温度环境适应性研究

2022-06-28孔静1李岩1刘泊天1于翔天1左洋1高鸿1王向轲1陈涛1王茹朱旭彬

孔静1,李岩1*,刘泊天1,于翔天1,左洋1,高鸿1,王向轲1,陈涛1,王茹,朱旭彬

(1.中国空间技术研究院,北京 100094;2.战略支援部队航天系统部装备部军代表局北京一室,北京 100074;3.中国航天标准化与产品保证研究院,北京 100071)

0 引言

铝基碳化硅(SiC/Al)复合材料的物理和力学性能优异,具有较高的比强度、比刚度、比模量,耐磨、耐高温,并有较好的尺寸稳定性和导热性能等。铝基碳化硅复合材料可以通过粉末冶金、挤压锻造、喷射沉积、浸渗等成型工艺批量化生产。中体积分数铝基碳化硅复合材料可以在不改变产品结构的前提下实现轻量化设计,在空间飞行器和火箭结构制造方面均有良好的应用前景,是新一代航空航天飞行器用轻型结构材料,可应用于火星车驱动结构、月球车行走机构等关键运动机构。航天器绕地运行时会频繁进出地影,导致环境温度交替变化,变温速率高达40~50℃/min,因此航天材料还须具备适应大温域温度交变的能力。铝基碳化硅复合材料因具有第二相SiC 颗粒和界面组织,力学性能和物理性能随温度变化较明显,会对其力学承载性和结构稳定性产生影响。

在“天问一号”火星探测任务中,体积分数为30%的铝基碳化硅(30%SiC/Al)复合材料主要应用于火星车驱动组件。该材料具有较高的比强度、比刚度和尺寸稳定性,且与高体积分数铝基碳化硅复合材料相比,其线膨胀系数组件匹配性好,同时具有一定的机械加工性能和较好的服役温度环境适应性。本文针对30%SiC/Al 复合材料的力学性能、尺寸稳定性和导热性能在高低温环境下的变化开展试验,研究该材料受高低温、热循环等空间环境影响的性能变化规律,为深空探测空间飞行器新型铝基碳化硅复合材料的选型及应用提供参考。

1 试验材料及方法

1.1 材料及试样制备

30%SiC/Al 复合材料(以下简称SiC/Al 复合材料)基体为6093 铝合金,增强相SiC 粉末的中位粒径(D50)不大于30μm,采用粉末冶金法制备,制备工艺过程为:按照体积分数30%配比的SiC 颗粒和铝合金粉末进行机械混合后,在模具中冷压预制成型,然后在真空环境下除气并加热、加压制成坯锭;坯锭经挤压、锻压变形后形成制品毛坯;锻压时沿挤压棒直径方向锻造,将锻坯前后各切去一定长度后经机械切削形成最终棒材产品。

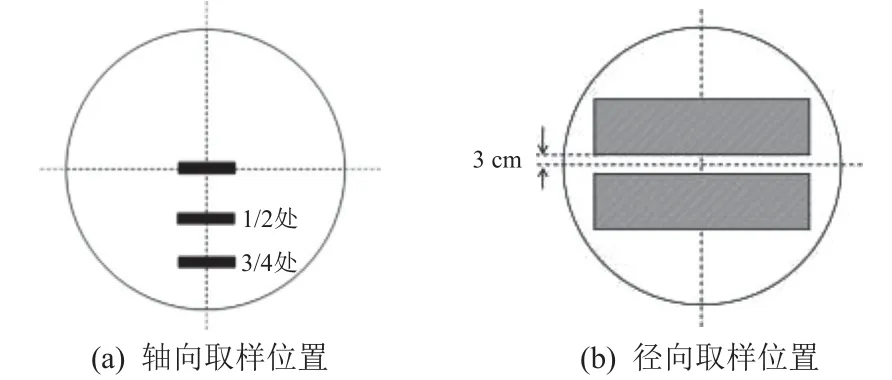

对棒材进行取样测试时,沿棒材轴向与径向2 个方向取样,取样位置见图1。显微组织和热物理性能测试每个方向取样不少于3 件,力学拉伸性能测试每个方向取样10 件。线膨胀系数、导热系数和拉伸力学性能测试的样品尺寸分别按照GB/T 4339—2008、GB/T22588—2008[10]和GB/T228.1—2010中的要求加工;冲击性能测试的样品加工成U 型缺口,缺口深度为2mm。加工好的样品进行T6 状态热处理,热处理制度为:(540±5)℃固熔,保温2~3h,室温水淬冷却;时效工艺制度为:(170±5)℃固熔,保温6~8h,空冷。

图1 SiCp/Al 复合材料取样位置Fig.1 Sampling locations from SiCp/Al composites

1.2 试验及测试方案

材料金相组织采用光学显微镜进行分析,同时利用JSM-6360LV 扫描电子显微镜(SEM)观察SiC/Al 复合材料的拉伸断口形貌。

常温力学拉伸性能按照GB/T228.1—2010 中的方法,采用Instron5967 微机控制电子万能试验机进行测试。高温力学拉伸性能测试参照GB/T 228.2—2015中的方法,低温力学拉伸性能测试参照GB/T13239—2006中的方法,测试过程中力学试验机配合高、低温试验箱使用。冲击韧性测试参照GB/T229—2007中的方法,采用JB-300W微机控制半自动冲击试验机进行试验。

线膨胀系数采用德国耐驰DIL402SE 顶杆式热膨胀测试仪进行测试,仪器分辨率等同或优于10nm,温度范围-180~500℃。材料比热容、热扩散系数分别采用200F3 型差示扫描量热(DSC)仪、LFA467 闪射法导热仪进行测试。

高低温热冲击试验利用CY-0 瑞莱冲击试验箱进行低温(-145±5)℃到高温(85±2)℃之间的温度转换,试验箱升降温速率为2℃/min,达到最高、最低温度后保温5min,高、低温转换时间少于5s。考虑航天器地‒火轨道转移和环火轨道飞行过程,将材料鉴定级温度循环次数设为100 次。

2 试验结果与分析

2.1 显微组织分析

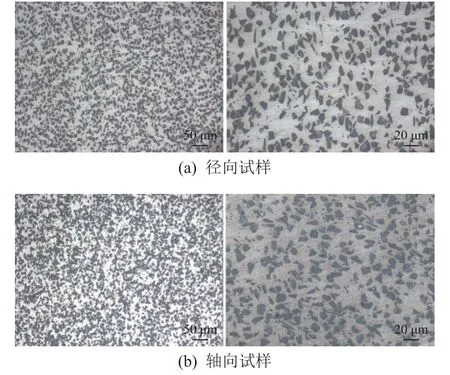

SiC/Al 复合材料的显微组织如图2 所示,可以看到:在棒材的2 个方向上,SiC 增强相都均匀地分布于基体中,无明显的团聚或偏聚,SiC 颗粒与界面之间无明显的孔洞缺陷;与径向试样相比,轴向试样中SiC 颗粒的平均分布密度在同一视野中基本一致,略有减小,这可能与棒材经历流线型挤压和水平锻造的工艺过程有关。

图2 SiCp/Al 复合材料显微组织形貌Fig.2 Micro structure of SiCp/Al composites

2.2 拉伸断口分析

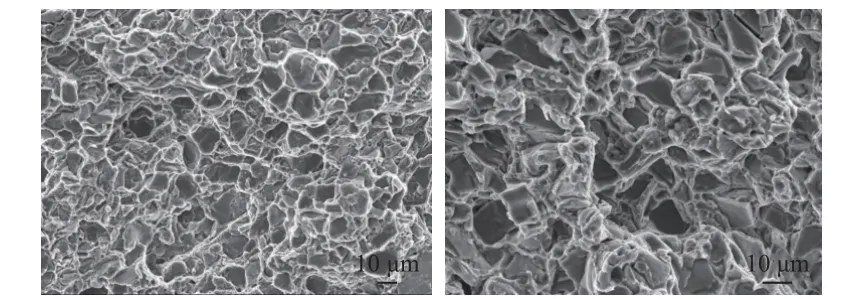

SiC/Al 复合材料拉伸断口微观形貌如图3 所示,可观察到大量的颗粒状断裂面和少量空洞,说明材料在断裂时发生了界面破坏,可知SiC/Al 复合材料的断裂方式为延晶断裂+解理断裂。从更大倍数放大的断口形貌图,图3 右图中可以更清楚地看到一些小韧窝,说明复合材料断裂过程中存在韧性断裂,表明SiC/Al 复合材料所受到的应力能够有效地从基体转移到SiC 颗粒,颗粒的增强作用得到充分发挥,因此,试样表现出较高的强度。

图3 SiCp/Al 复合材料拉伸断口微观形貌Fig.3 Micro morphology of tensile fracture of SiCp/Al composites

2.3 力学性能分析

2.3.1高低温环境对材料拉伸性能的影响

表1 为SiC/Al 复合材料不同取样方向试样在低温(-80℃)、室温(25℃)、高温(70℃)下的拉伸性能测试结果,可以看出,不同取样方向试样的拉伸性能差异较大,且轴向试样的抗拉强度和断后伸长率在不同温度条件下均高于径向试样,原因是该材料棒材受水平方向的挤压和锻压,内部会引入一定的残余应力,引发材料力学性能的各向异性。

表1 SiCp/Al 复合材料在不同温度下的拉伸性能对比Table 1 Tensile properties of SiCp/Al composites at different temperatures

由表1 可以看出,SiC/Al 复合材料2 个取样方向试样的抗拉强度随温度变化的趋势相同,均为高温抗拉强度降低、低温抗拉强度升高,相对室温下的变化率均在5%以内。高温抗拉强度降低是由于铝合金基体在SiC/Al 界面位置附近容易产生较多的位错塞积或微裂纹,高温拉伸过程中裂纹源快速扩展形成断裂损伤。由表1 还可看到,SiC/Al 复合材料在低温条件下的断后伸长率下降明显。这是由于金属基复合材料在低温条件下体积收缩使得材料内部缺陷(如空位和微孔)得到弥合,晶体易于择优取向,利于阻碍位错滑移,故材料在低温下强度有所升高;但随着位错堆积,材料塑性明显降低,导致断后伸长率下降。

温度处理有助于有色金属提高材料强度、降低残余应力、增强尺寸稳定性,SiC/Al 复合材料经受高低温冲击试验后,与常温时相比,强度有所升高、塑性有所降低——轴向抗拉强度为532MPa,与常温下的抗拉强度527MPa 相比略有升高,轴向断后伸长率由3.8%变为2.8%;径向抗拉强度略有升高,但断后伸长率明显降低,由3.2%变为1.3%。其原因一方面是高低温变换使得材料在挤压、锻造过程中产生的内部残余应力得以释放,抗拉强度得到了增强;另一方面是复合材料内部晶界之间的相互作用使晶界附近的位错密度增加,基体呈现出更多脆性断裂特征。

2.3.2高低温环境对材料冲击性能的影响

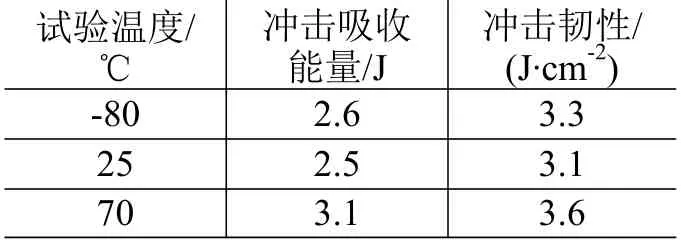

SiC/Al 复合材料在低温(-80℃)、室温(25℃)和高温(70℃)条件下的冲击性能测试结果如表2所示。

表2 SiCp/Al 复合材料在不同温度下的冲击性能检测结果Table2Test result of impact properties of SiCp/Al composites at different temperatures

可以看到,与常温时相比,复合材料的低温冲击性能变化不明显,高温下冲击吸收能量增大、冲击韧性增强。原因是SiC 颗粒增加了裂纹的扩展路径长度并阻碍裂纹继续扩展,提高了复合材料的耐冲击性能;高温条件下SiC/Al 复合材料的弹性应变能增加,SiC 颗粒对提高材料整体断裂表面能的作用增强,提升了复合材料的高温冲击韧性。

此外,SiC/Al 复合材料力学性能分析过程中,采用GB/T22315—2008中的动态弹性模量测试法对其在不同温度条件下的弹性模量进行测试。结果显示,SiC/Al 复合材料弹性模量常温下为126GPa,-80℃低温条件下为125GPa,70℃高温条件下为124GPa,弹性模量随温度变化不明显。SiC/Al 复合材料密度平均值为2.85g/cm,经计算其常温条件下的比模量为4.42×10N∙m/kg。

2.4 热物理性能分析

2.4.1高低温环境对材料线膨胀系数的影响

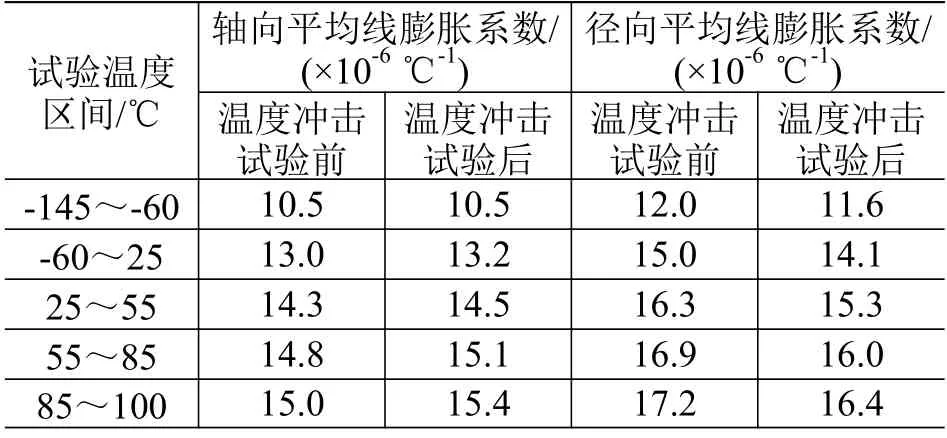

分析SiC/Al 复合材料的尺寸稳定性受高、低温影响产生的变化,得到材料在-145~100℃范围内不同温度区间的平均线膨胀系数和经-145~85℃高低温冲击试验后的线膨胀系数变化,见表3。可以看到,线膨胀系数随温度的升高而升高,在相同温度区间内,材料的轴向线膨胀系数低于径向线膨胀系数,呈现出明显的各向异性。SiC/Al 复合材料的线膨胀系数随温度变化明显,反映了复合材料的热残余应力和界面结合状态的变化:一方面铝合金基体的线膨胀系数随着温度的升高而增加使得复合材料的线膨胀系数增加;另一方面随温度升高,复合材料中增强体‒基体界面传载能力下降,SiC颗粒通过界面抑制基体膨胀的能力变弱,导致复合材料的线膨胀系数升高。

表3 SiCp/Al 复合材料的平均线膨胀系数随温度的变化Table 3 The average linear expansion coefficient of SiCp/Al composites at different temperatures

SiC/Al 复合材料经过高低温冲击试验后,径向热膨胀系数明显降低,且随温度升高,轴向线膨胀系数与径向线膨胀系数逐渐趋向于一致。其原因是,复合材料的线膨胀系数与基体中的初始残余应力及温升过程中的热错配应力密切相关,在受到低温冲击时,复合材料基体与增强颗粒收缩量的不匹配度将进一步增大;而在升温阶段,由于基体膨胀量比颗粒大,基体经历应力卸载过程;经受高低温冲击又返回室温后,复合材料两相之间的弹性错配应变有所缓和,残余应力降低,使得复合材料的线膨胀系数也随之降低并在2 个方向上更加接近。

2.4.2高低温环境对材料导热性能的影响

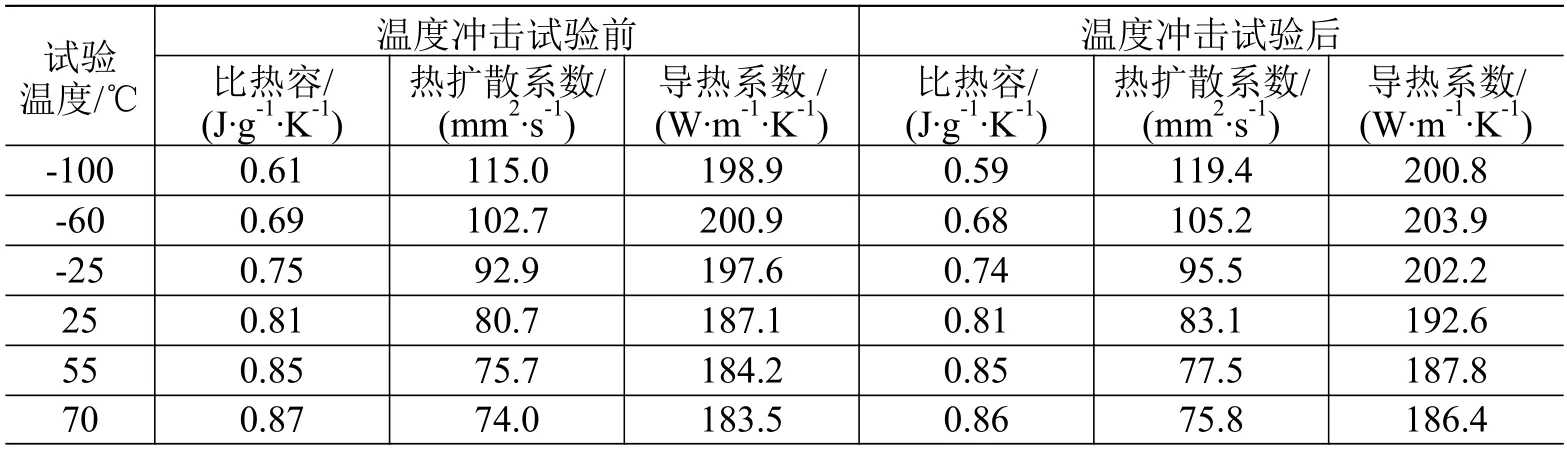

SiC/Al 复合材料在不同温度下的比热容、热扩散系数及导热系数见表4。导热系数为=××,其中:为比热容;为热扩散系数;为密度。

表4 SiCp/Al 复合材料导热性能随温度的变化Table 4 Heat-conducting properties of SiCp/Al composites at different temperatures

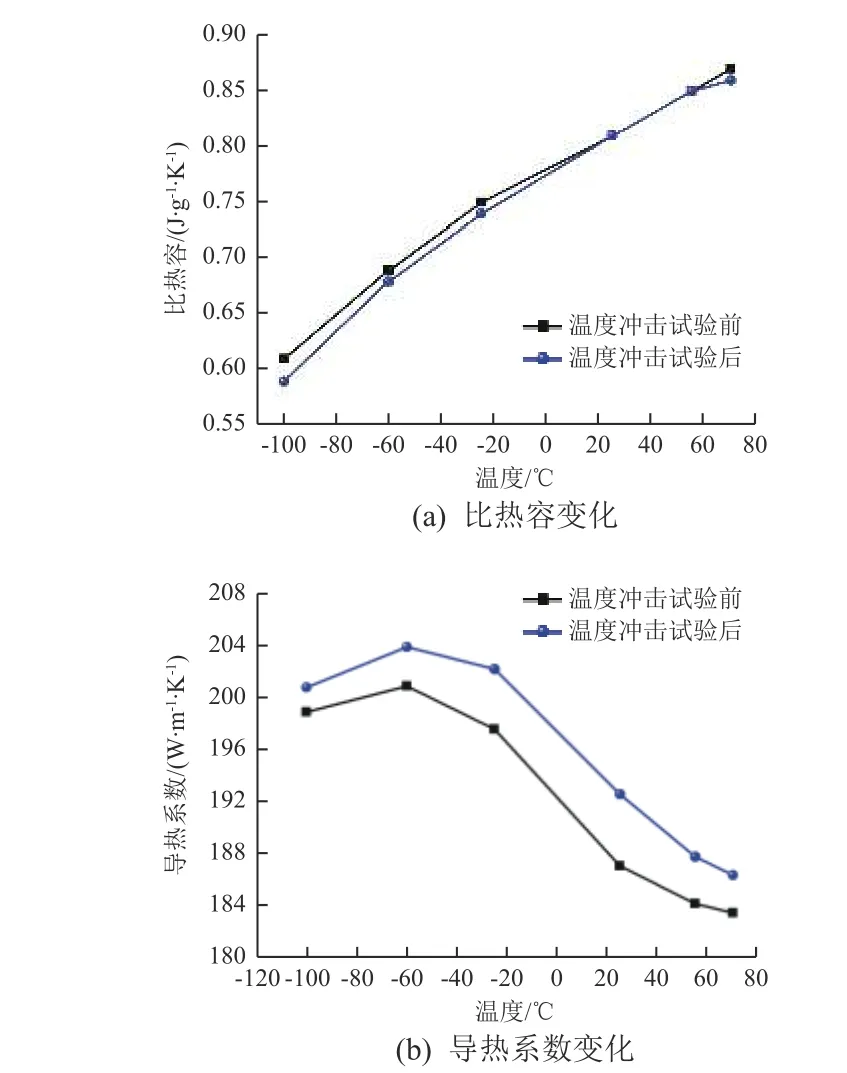

图4 为温度冲击试验前后SiC/Al 复合材料的比热容和导热系数随温度变化曲线,比热容随温度升高而逐渐升高,导热系数随温度变化的整体趋势为随温度升高而降低。

图4 温度冲击试验前后SiCp/Al 复合材料导热性能随温度变化曲线Fig.4Curve of heat-conducting properties of SiCp/Al composites at different temperatures before and after thermal shock test

高温下导热系数降低可能是由于SiC 颗粒与铝合金基体的线膨胀系数不同,温度升高后复合材料中增强体‒基体界面传载能力下降所致,而在低温条件下,材料体积收缩可以减少材料内部缺陷,使其具有较高的导热性能。这与SiC/Al 复合材料力学性能和线膨胀系数发生变化的原因一致,都是由材料内部结构变化所致。温度冲击试验后,SiC/Al 复合材料在不同温度条件下的导热系数相应略有增高,可能与两相之间热错配应变降低有关。

3 结论

本文分别从新型铝基碳化硅复合材料的力学性能、显微组织结构和热物理性能等方面对其力学承载性、尺寸稳定性和导热性能进行了高低温环境地面模拟试验验证,并对材料性能的变化规律及机理进行了分析,得到如下结论:

1)SiC/Al 复合材料的轴向抗拉强度均大于径向抗拉强度,2 个方向的平均抗拉强度随温度变化的趋势相同,均为高温抗拉强度降低,低温抗拉强度升高;高低温冲击试验之后复合材料的抗拉强度略有升高;高温条件下材料的冲击韧性提高;材料力学性能热稳定性较好。

2)随温度的升高,SiC/Al 复合材料线膨胀系数均有升高的趋势,且呈现出明显的各向异性;高低温冲击试验后,径向材料线膨胀系数明显降低。其原因是材料内部存在一定的残余应力,温度冲击试验后残余应力得到释放而降低。

3)SiC/Al 复合材料的比热容随温度升高而逐渐升高,热扩散系数随温度升高而降低,导热系数随温度升高整体呈降低趋势。其原因是材料在低温条件下体积收缩可以减少内部缺陷。

4)SiC/Al 复合材料有良好的承载能力和较高的尺寸稳定性,满足火星车空间温度环境应用需求。

本文研究结果可用于完善工艺流程,以及为深空探测空间飞行器材料的选型提供参考。