铝粉形貌对原位构建AlN骨架增强EP热学性能的影响

2022-06-24伍良晴

伍良晴

(海南大学材料科学与工程学院,海口 570228)

目前,电子设备的小型化和集成度不断提高,散热效果差的区域热量来不及散出,将导致电子元器件局部热量集中[1]。热量来不及散出会形成残余热应力破坏内部结构,造成不可逆的损伤[2]。采用高效的热管理系统可以及时将器件内部产生的热量快速扩散出去,保证电子设备的安全使用和延长使用寿命[3]。

环氧树脂(EP)化学性质稳定、易加工且电气绝缘性好,广泛应用于制备热管理材料[4]。但EP的本征热导率较低[约0.2 W/(m·K)],远远不能满足大功率电子设备或电子元器件的高散热效果[5]。EP的本征热导率可以通过分子链的有序排列来改善[6]。另外,添加高导热无机填料可以在保持EP良好电气绝缘性的同时获得优异的热学性能[7]。氮化铝(AlN)具有本征热导率高、电绝缘性好及较低热膨胀系数等特点,是制备聚合物热管理材料的优透填料之一[8–10]。然而,商业AlN粉末大多呈角状,在聚合物基体中不易流动,容易发生颗粒团聚现象,无法形成有效的填料-填料热量传输路径[11]。在填料的添加方式中,由于界面热阻是导致热量传输效率降低的最重要因素,且总界面面积随着填料尺寸的增加而减小,因此单位质量的热量传输效率遵循3D(D代表维度)>2D>1D>0D的趋势[12]。其中,片状填料的长径比大、平均粒子间距离小,有利于在聚合物基体中构建热量传输通道[13]。不同形状的填料可以协同填充到填料之间的孔隙中,连接相邻颗粒,形成有效的导热网络,进而提升热学性能[14–15]。冰模板法作为一种预先构建三维导热骨架的常用方法,在聚合物基体中能形成定向连续排列的有效热量传输路径[16]。但在直接采用AlN填料制备悬浊液时,由于AlN易发生水解反应,需要对AlN表面进行改性处理[17]或使用非水性有机溶剂作为冷冻剂[18],但非水性有机溶剂的成本较高。

笔者提出了一种以低成本铝粉为原料制备导热EP/AlN复合材料的方法,主要研究不同形貌铝粉在不同比例下进行复配后对EP基体热学性能的影响。相比直接采用AlN为原料,笔者采用铝粉作为原料可以降低填料的成本,减缓了AlN易水解导致复合材料热量传输效果减弱的影响,为低成本制备不同形貌复配陶瓷填料提供了一种新的指导策略。

1 实验部分

1.1 主要原材料

球形铝粉:平均尺寸小于1μm,纯度99.75%,湖南金昊新材料科技股份有限公司;

三聚氰胺、1-(对甲基苯磺酰)咪唑:纯度99%,上海麦克林生物化学有限公司;

氟化钙、柠檬酸:分析纯,上海麦克林生物化学有限公司;

氟化钇:分析纯,南京细诺化工科技有限公司;

氯化钠:分析纯,广州化学试剂厂;

硬脂酸、4-甲基六氢苯酐:纯度98%,上海麦克林生物化学有限公司;

羧甲基纤维素钠:分析纯,西陇化工股份有限公司;

EP:E-51,分析纯,昆山久力美电子材料有限公司。

1.2 主要设备及仪器

冷冻球磨机:QM-QX型,南京南大仪器厂;

管式炉:CSL-1800X型,合肥科技材料技术有限公司;

X射线衍射(XRD)仪:D8-Advance型,德国Bruker公司;

场发射扫描电子显微镜(FESEM):S-4800型,日本Hitachi公司;

马弗炉:LHT 08/18型,德国Nabertherm GmbH公司;

真空干燥箱:DZF6020型,上海海向仪器设备厂;

激光导热仪:LFA 427型,德国耐驰公司;

红外热成像仪:RX500型,东莞市不凡电子有限公司。

1.3 样品制备

片状铝粉制备:以球形铝粉为原料,加入1∶1(与铝粉质量比)的NaCl和4%(与铝粉质量比)的硬脂酸作为球磨助剂,以20∶1的球料比(硬质合金球∶所有粉料质量比)先200 r/min球磨8 h,再以400 r/min球磨2 h。在去离子水中进行磁力搅拌去除NaCl,过滤后在80℃真空干燥6 h。随后在马弗炉中400℃保温2 h分解片状铝粉中的硬脂酸。

AlN骨架构建:采用水作为冷冻剂,在含铝原料悬浊液制备时,铝粉添加量是基于AlN骨架与水的体积比换算得到。总AlN体积分数为40%,设置片状铝粉和球形铝粉的体积比为9∶1,7∶3,3∶7和1∶9。首先,将1%的羧甲基纤维素钠均匀分散在去离子水中。取片状铝粉、球形铝粉、三聚氰胺[添加量分两部分:一部分与片状铝粉质量比为1∶1(铝粉:三聚氰胺),一部分与球形铝粉质量比为2∶1(铝粉:三聚氰胺)]、2%氟化钇、3%氟化钙和1%柠檬酸分散剂加入到均匀溶液。在磁力搅拌24 h后获得均匀含铝原料悬浮液。将悬浊液倒入圆柱形模具中,在-70℃冷冻成型,随后在冷冻干燥机内-50℃干燥24 h获得含铝原料粉体骨架。将含铝混合粉体骨架在100 mL/min氮气气氛下管式炉中以5℃/min升至1 400℃进行原位氮化反应烧结3 h构建AlN骨架。最后在马弗炉中700℃保温2 h去除AlN骨架中的残余炭。

EP/AlN复合材料制备:将E-51,4-甲基六氢苯酐、1-(对甲基苯磺酰)咪唑以100∶86∶1的质量比在60℃磁力搅拌1 h,获得均匀混合溶液。随后,在真空气氛下将AlN骨架浸入混合溶液中,在90℃和120℃依次固化3 h,制得EP/AlN复合材料。

1.4 性能测试

物相分析:采用XRD仪分析不同片/球比制得烧结产物的物相成分,测试范围为20°~90°。

FESEM分析:通过FESEM观察AlN骨架和EP/AlN复合材料断裂截面的微观形貌,结合EDS对复合材料断裂界面的元素分布进行了表征。

热导率测试:采用激光导热仪对复合材料室温热导率进行测试,样品尺寸为10 mm×10 mm×1 mm。

散热效果测试:采用红外热像仪记录运行的加热台上EP/AlN复合材料基板和EP基板的表面温度,加热台温度设置为90,120,150℃。

2 结果与讨论

2.1 不同片/球比下AlN骨架的物相成分分析

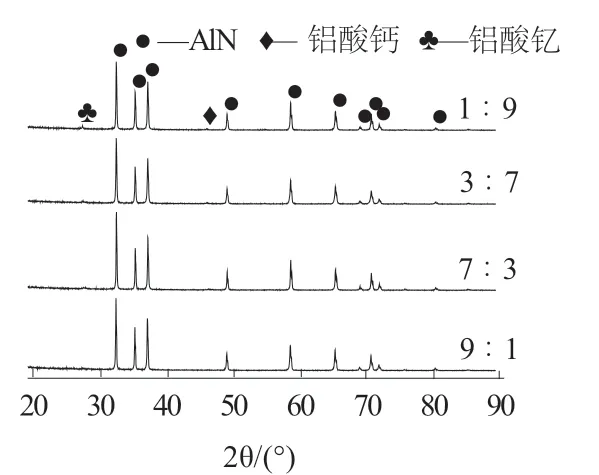

图1为不同片/球比下含铝原料粉体骨架在1 400℃原位氮化反应烧结3 h制得AlN骨架的物相分析。从XRD图可以看出,烧结产物的主要物相为AlN,副产物铝酸钇和铝酸三钙是烧结助剂发生化学反应产生的。片/球比对AlN的衍射峰强度影响较小,产物结晶度对复合材料的热学性能影响较小。

图1 AlN骨架的XRD图

2.2 不同片/球比下AlN骨架的显微结构分析

图2为球形铝粉、片状铝粉和原位氮化反应烧结产物的FESEM图。从图2a观察到球形铝粉颗粒尺寸小于1 μm。从图2b中观察到,铝粉分散性良好,完全选变为片状铝粉。图2c~图2f为不同片/球比下原位氮化反应烧结制得AlN骨架的显微结构图。在9∶1的片/球比下,骨架由定向层状和蜂窝状混合呈现不连续短程有序排列,存在很多孔隙,且可以观察到少量AlN晶须形成。7∶3时蜂窝状孔隙减少。球形铝粉达到3∶7时,AlN骨架的蜂窝状结构基本上消失,呈现短程有序且密集的定向层状排列。继续增加球形铝粉含量到1∶9,AlN导热通道呈长程有序排列,且AlN晶须变粗。结果表明,在片状填料和三维骨架的共同作用下,增加球形铝粉含量可以制备长程有序且定向排列的填料粒子通道,有利于填料与填料之间定向声子传输。

图2 AlN骨架的FESEM图

2.3 不同片/球比下EP/AlN复合材料断裂截面的形貌及成分分析

图3为EP/AlN复合材料断裂截面的FESEM和EDS图,其中图3a、图3c、图3e、图3g为FESEM图,图3b、图3d、图3f、图3h为EDS图。在悬浊液制备过程中添加的片状铝粉含量较多时,AlN填料和EP基体混杂在一起,很难明显区分,如图3a、图3c所示。对应Al元素的EDS图进一步观察到,原位氮化反应构建的AlN骨架在EP基体中呈蜂窝状结构。从片/球比为3∶7的图3e中可以观察到,两相交接处出现了一些小裂纹,蜂窝状结构消失。继续减小片/球比到1∶9,从图3g和对应Al元素的EDS图观察到断裂截面表面微裂纹减少,同时形成有序的定向层状结构,EP主要填充于AlN骨架的孔隙中,有利于实现更多的填料-填料之间的热量传输,进一步改善复合材料的定向热导率。

图3 EP/AlN复合材料断裂截面的微观形貌图

2.4 不同片/球比下EP/AlN复合材料热学性能分析

图4为不同片/球比下EP/AlN复合材料的热导率。由图4可知,在片/球比从9∶1降低到7∶3时,热导率缓慢增加,这与AlN在EP基体中呈蜂窝状结构有关。之后由于蜂窝状结构逐渐向定向层状结构选变,复合材料的热导率曲线斜率逐渐增大,在片/球比降低到3∶7时,蜂窝状结构消失,在1∶9时,定向层状结构连续性得到改善,热导率提升速度减缓,获得3.035 W/(m·K)的热导率,比纯EP基体提高了1 417.5%。说明比起片状铝粉长径比大导致传热效果增强,球形铝粉作为原料能改善预先构建三维导热框架的效果,使AlN填料粒子大量分布于定向排列的层状通道上,减少在相同填料含量下AlN和EP之间的接触面积,降低界面接触热阻,有利于提高聚合物基体的过面热导率。

图4 EP/AlN复合材料的热导率

为了比较不同材料基板的散热效果,利用加热台作为热源,温度保持在90℃左右,采用红外热成像仪记录了在0~30 s基板的表面温度,变化趋势如图5所示。可以观察到加入AlN填料之后,较纯EP基板,EP/AlN复合材料基板表面温度升高较快,由于片/球比从9∶1降低到7∶3时,复合材料的热导率只有较低的0.031 W/(m·K)的变化值,在前2 s内升温斜率相差不大。随着时间的延长,不同基板材料的表面温度上升趋势先增加,随后缓慢到达了加热台的设置温度。由于形成连续定向排列层状结构的片/球比为1∶9的EP/AlN复合材料的热导率最高,因而复合材料基板升温速率最快,基板表面温度升温斜率更显著,以至于最终接近加热台表面温度所需时间就更短,散热效果更佳。

图5 不同EP材料基板在90℃的散热性能比较图

为进一步研究EP/AlN复合材料基板在不同环境温度下的散热效果,加热台表面温度设置为90,120,150℃,对片/球比为1∶9的EP/AlN复合材料基板进行加热,其表面温度变化曲线如图6所示。

图6 EP/AlN复合材料基板在不同温度下散热性能比较图

从图6看出,随环境温度升高,在0~5 s内,EP/AlN复合材料基板表面升温速率增加,且在150℃的升温速率明显高于120℃,温度-时间变化曲线越陡峭。说明环境温度对复合材料基板的散热性能有很大的影响效果,且在150℃范围内,随环境温度升高,复合材料基板的散热效果增强。

3 结论

采用不同形貌铝粉混合作为铝源,结合冰模板法和原位氮化反应烧结预先构建了AlN骨架,再通过真空浸渗技术制备了导热EP/AlN复合材料,可以有效改善聚合物的散热性能。分析表明,由于片状铝粉厚度小,在冷冻过程容易受到其他外界因素的影响破坏预设的定向层状排列的有序填料通道,而更多的球形铝粉可以获得定向层状排列三维骨架结构,增加填料-填料的声子传热。当片/球比降低到3∶7时,AlN骨架的蜂窝状结构消失,出现短程有序的定向层状结构。片/球比为1∶9时,复合材料获得最大的热导率为3.035 W/(m·K),比纯EP基体提高了1 517.5%。与纯EP基板相比,EP/AlN复合材料基板具有良好的散热效果;且环境温度升高,基板的散热效果更好。