低温固化负性光敏聚酰亚胺的制备与性能

2022-06-24韩兵李铭新楚存鲁王建伟

韩兵,李铭新,楚存鲁,王建伟

(波米科技有限公司,山东聊城 252300)

聚酰亚胺(PI)是一类综合性能优良的高分子材料,凭借其优良的热稳定性、力学性能与介电性能等[1-2],已广泛应用于微电子与半导体封装领域[3]。在PI实际应用中,光敏聚酰亚胺(PSPI)具有感光性,可较易实现高分辨率图案,无需涂覆光刻胶以形成图案,从而避免了移除光刻胶等步骤,简化了应用流程,因此在微电子与半导体封装领域得到了规模化应用[4]。PSPI按照曝光后获得图案的机理不同可分为下性和负性两大类[5],其中负性PSPI可用作功能性增韧保护涂层[6-7],在微电子与半导体封装领域中的需求量较大。

负性PSPI根据光致显影机理不同可分为酯型、离子型、光产酸(PAG)型、光产碱(PBG)型和自增感型,其中酯型是应用较稳定且已规模商业化的类型之一。在实际应用时,PSPI胶液需要进行加热固化成膜来完成酰亚胺化反应,加热温度一般在300℃以上。随着先进封装的不断发展,晶圆尺寸更大、厚度更薄,在高温酰亚胺化过程中,晶圆由于应力作用可能发生翘曲变形[8–10],成为半导体封装领域的一个难题。因此,急需开发出可低温固化的PSPI,即可实现200℃左右的固化温度,以减少晶圆和平板的翘曲问题[11-12],同时固化涂层具有优良的基材附着力、热稳定性、力学性能和介电性能[13-14]。为满足以上需求,低温固化型PSPI成为了近年来研究的热点。Ogura等[15]采用PBG为催化剂催化聚酰胺酸(PAA)进行酰亚胺化反应,以实现低温固化的效果,通过此方法虽可实现低温固化,但由于需添加大量的催化剂,导致PSPI固化涂层的热稳定性较差,难以满足使用需求。另有研究[16]首先合成了一种负性光敏聚酰胺酸酯(PAE)树脂,与光敏剂、交联剂、附着力促进剂和其他相关助剂在N-甲基吡咯烷酮(NMP)中复配,制备出一种负性低温固化型PSPI胶液。研究发现,聚合物主链结构与交联剂种类对酰亚胺化温度、固化膜力学性能、耐热性及耐溶剂性均有重要影响。在此研究基础上,通过添加合适的交联剂开发出的PSPI固化温度低于300℃,涂层固化后膜收缩率较低,耐溶剂性显著提高,综合性能较佳,但进行酰亚胺化的所需温度仍然较高。

酯型负性PSPI由于在实际应用中性能稳定可靠,且可实现规模化生产,因此可作为负性低温固化型PSPI的潜在应用产品类型。国内尚未开发出可商业化的负性低温固化型PSPI产品,针对此产品的迫切应用需求,笔者采用4,4'-联苯醚二酐(ODPA)与4,4′-二氨基二苯醚(ODA)等为原材料,首先合成了负性光敏PAE树脂,将此树脂与光敏剂、交联剂、偶联剂等相关助剂进行复配,制备了负性PSPI胶液,再将该负性PSPI胶液固化成膜,分别对PAE树脂与PSPI涂膜的相关性能进行了分析研究。

1 实验部分

1.1 主要原材料

ODPA:纯度97%,阿拉丁试剂(上海)有限公司;

ODA:纯度98%,阿拉丁试剂(上海)有限公司;

NMP:电子级,迈奇化学股份有限公司;

吡啶、氯化亚砜(SOCl2)、环戊酮、氢氧化钾:分析纯,国药集团化学试剂有限公司;

甲基丙烯酸羟乙酯(HEMA)、1,8-二氮杂双环[5.4.0]十一碳-7-烯(DBU):纯度99%,阿拉丁试剂(上海)有限公司;

对苯二酚(HQ):分析纯,阿拉丁试剂(上海)有限公司;

氢氟酸:分析纯,纯度≥40%,阿拉丁试剂(上海)有限公司;

丙二醇甲醚乙酸酯:纯度99%,国药集团化学试剂有限公司;

光引发剂OXE-1:纯度99%,常州萘德化工有限公司;

交联剂X:多官能团烷基丙烯酸酯型,自制;

偶联剂Y:硅烷型,自制。

1.2 主要设备及仪器

匀胶机:KW-4A型,中国科学院微电子研究所;

热台:ND-3LA型,日本ASONE公司;

划格器:A-5125型,德国BYK公司;

台阶仪:P-7型,美国KLA-Tencor公司;

曝光机:BG-401A型,中国电子科技集团公司第四十五研究所;

显微镜:MX63-F型,日本奥林巴斯公司;

真空无氧烤箱:MOLZK-32D1型,合肥真萍电子科技有限公司;

真空干燥箱:DZG-6050型,上海森信实验设备有限公司;

凝胶渗速色谱(GPC)仪:LC-20AD型,日本岛津公司;

傅里叶变换红外光谱(FTIR)仪:IRAffinity-1S型,日本岛津公司;

热重(TG)分析仪:TGA55型,美国TA仪器公司。

1.3 实验步骤

(1) PAE树脂的制备。

在装有机械搅拌、温度计和氮气保护装置的三口烧瓶中,将155.11 g (0.5 mol) ODPA,130.8 g (1.005 mol) HEMA,1.1 g HQ及0.5 g DBU溶解于500 g NMP中,55℃搅拌反应4 h,冷却至25℃,继续反应20 h,记为反应液1。

将盛有反应液1的三口烧瓶置于冰浴中,搅拌状态下于1 h内向其中滴加120.15 g (1.01 mol)SOCl2,保持反应温度在0~10℃继续反应2 h,记为反应液2。

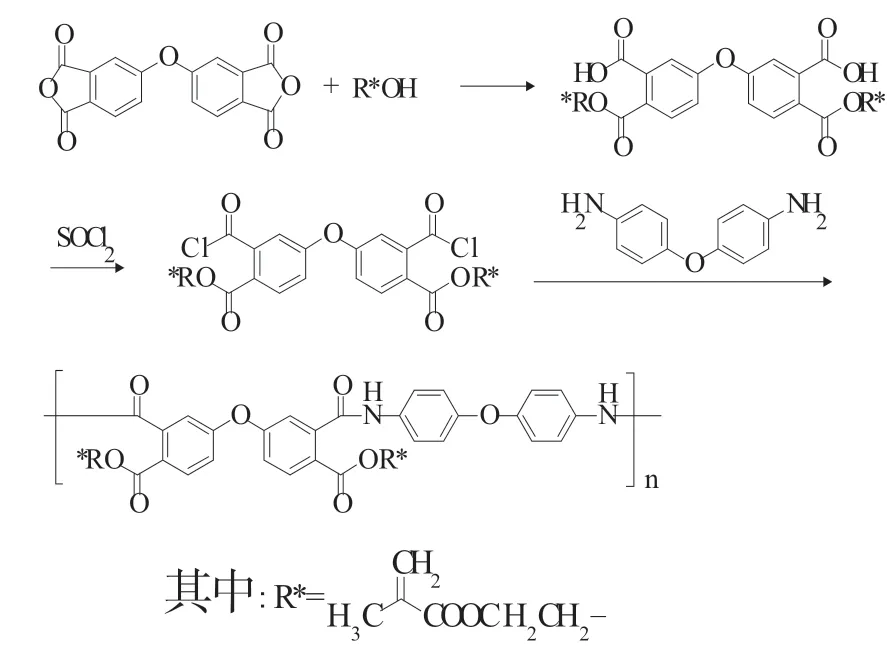

在装有机械搅拌、温度计和氮气保护装置的三口烧瓶中,加入90.11 g (0.45 mol) ODA、150 g吡啶、0.35 g HQ和500 g NMP,搅拌使其溶解形成均相速明二胺溶液。使用滴液漏斗,搅拌状态下于3 h向反应液2中滴加此二胺溶液,保持反应温度在0~10℃继续反应3 h。反应结束,将反应液倒入去离子水中,过滤收集析出固体,经洗涤后进行真空干燥,得到PAE树脂。合成路线如图1所示。

图1 PAE树脂合成路线

(2) PSPI胶液的制备。

在配有黄光灯的超净间内,称取50 g PAE树脂溶于70 g NMP溶剂中,再依次加入0.2 g阻聚剂HQ,2.5 g光引发剂OXE-1,10 g交联剂X与不同配比的偶联剂Y,在25℃条件下混合搅拌均匀,形成均相溶液,过滤除去杂质得到PSPI溶液。

(3) PSPI涂膜的制备。

利用匀胶机将偶联剂质量含量分别为0%,0.5%,1.0%,1.5%与2.0%的PSPI胶液依次均匀涂覆到硅基板上,将其分别放在120℃的热台上软烘3 min,得到膜厚为10~12 μm的涂膜。利用划格器将各涂膜划出10行×10列的方格,再将各涂膜放置在真空无氧烤箱中,氮气保护下加热固化,经1 h升温至200℃,保持200℃加热2 h,再在烤箱中自然冷却至50℃以下,得到各涂膜。再利用匀胶机将偶联剂含量分别为0%,0.5%,1.0%,1.5%与2.0%的PSPI胶液依次均匀涂覆到铜基板上,重复后续操作过程,得到各涂膜。

1.4 性能测试与表征

GPC测试:通过标准聚苯乙烯换算来测定PAE树脂的重均分子量(Mw)和数均分子量(Mn)。

附着性能测试:采用划格法,对涂膜在硅基材和铜基材上的附着性能进行评价:每100划格层膜被胶带剥离掉0格为“最佳”;每100划格层膜被胶带剥离掉1~10格为“佳”;每100划格层膜被胶带剥离掉超过11格为“差”。

FTIR测试:扫描范围为500~4 000 cm-1,分辨率4 cm-1。

TG测试:升温速率为10℃/min,温度范围为50~590℃,氮气气氛。

耐药性测试:将被测试的PSPI薄膜分别在25℃的NMP,80℃的NMP,100℃的10% KOH中浸泡15,5,5 min,再用去离子水分别冲洗5 min,风干后在光学显微镜下观察薄膜是否产生裂纹等异常。

微观形貌观测:将曝光显影后的光刻涂膜置于显微镜下观测,查看图案形貌。

2 结果与讨论

2.1 PAE树脂表征

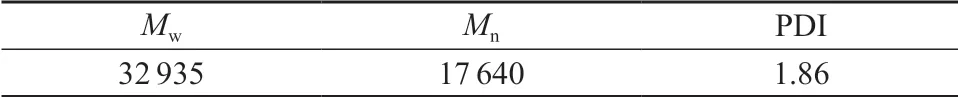

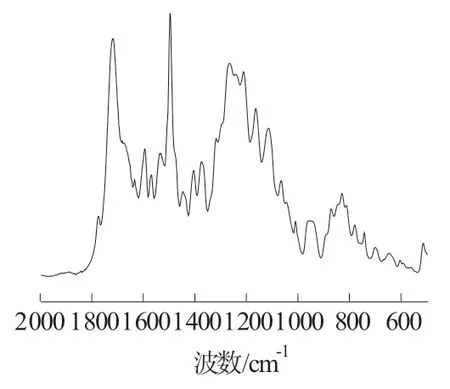

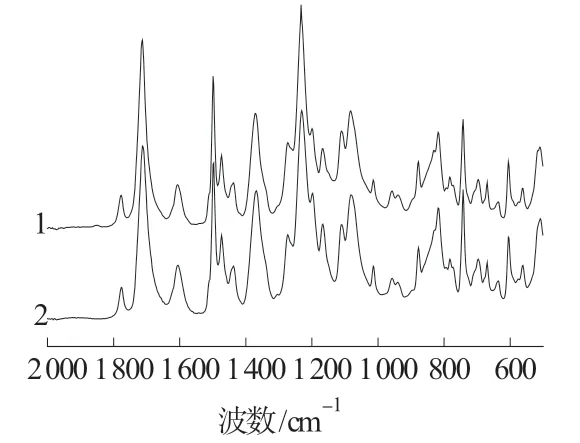

采用GPC和FTIR分别对合成的PAE树脂进行表征,结果分别见表1和图2所示。由表1可知,根据实验设计的原料配比,合成PAE树脂的重均分子量(Mw)和数均分子量(Mn)分别为32 935和17 640,分子量分布系数(PDI)为1.86;由图2可知,1 500 cm–1是苯环骨架特征峰,1 780 cm–1是酰亚胺C=O不对称伸缩振动特征峰,1 722 cm–1是酰亚胺C=O对称伸缩振动特征峰,1 375 cm–1是酰亚胺C—N伸缩振动特征峰,732 cm–1是酰亚胺C=O变形振动特征峰。由GPC和FTIR数据可知,成功合成了PAE树脂。

表1 GPC测试的PAE树脂分子量

图2 PAE树脂的FTIR谱图

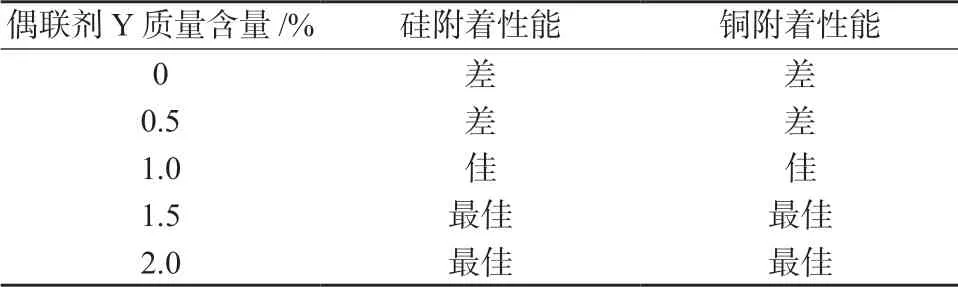

2.2 附着性能分析

不同偶联剂含量的PSPI涂膜的基材附着性能结果见表2。由表2可知,不含偶联剂的涂膜与含0.5%偶联剂的涂膜在硅基材上的附着性能评价等级均为“差”,偶3联剂含量为1.0%的涂膜在硅基材上的附着性能逐渐改善,评价等级为“佳”,偶联剂含量分别为1.5%与2.0%的涂膜在硅基材上的附着性能评价等级均为“最佳”。不含偶联剂的涂膜与含0.5%偶联剂的涂膜在铜基材上的附着性能评价等级均为“差”,偶联剂质量含量为1.0%的涂膜在铜基材上的附着性能逐渐改善,评价等级为“佳”,偶联剂含量分别为1.5%与2.0%的涂膜在铜基材上的附着性能评价等级均为“最佳”。综合硅基材和铜基材的附着力测试结果,将偶联剂含量控制为1.5%时,PSPI涂膜具有最佳的基材附着性能,在此配方基础上继续研究其它相关性能。

表2 不同偶联剂含量的PSPI涂膜的基材附着性能

2.3 FTIR分析

将偶联剂质量含量为1.5%的PSPI胶液均匀涂覆到硅基板上进行制膜(除不需要划格处理,参考1.3.3中制膜方法),得到200℃固化的PSPI涂膜。重复此制膜过程,在此基础上再经1 h升温至350℃,保持350℃加热1 h,再在烤箱中自然冷却至50℃以下,得到350℃固化的PSPI涂膜。PSPI涂膜的FTIR谱图如图3所示,谱图1和谱图2分别代表200℃固化和350℃固化的PSPI涂膜。通过对比200℃固化和350℃固化的PSPI涂膜在1 375 cm-1酰亚胺C—N伸缩振动特征与1 500 cm-1苯环骨架特征峰的比值可知,200℃固化的PSPI涂膜的酰亚胺化率高达90%。由于在胶液配方中引入了自制交联剂组分,使此PSPI具有可200℃低温固化的特性,这在半导体先进封装领域具有很大的实用价值。

图3 不同固化温度的PSPI涂膜的FTIR谱图

2.4 TG分析

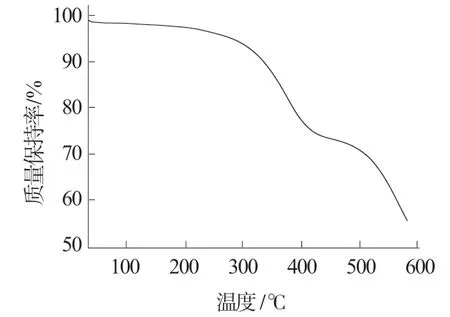

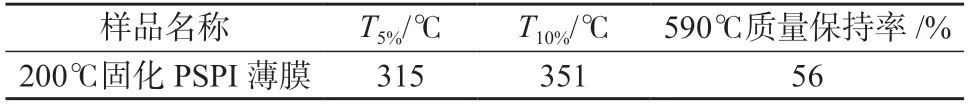

将200℃固化的涂覆PSPI涂膜的硅基板浸泡在氢氟酸中5~10 min,再用水冲洗并风干,得到厚度为10~12 μm的PSPI薄膜。对该PSPI薄膜进行TG测试,TG曲线如图4所示,相应的TG参数见表3。由图4和表3可知,200℃固化的PSPI薄膜的5%热失重温度(T5%)为315℃,10%热失重温度(T10%)为351℃,薄膜在590℃的质量保持率为56%,由TG数据知200℃固化的PSPI薄膜具有良好的热稳定性。

图4 200℃固化的PSPI薄膜的TG曲线

表3 200℃固化的PSPI薄膜的TG参数

2. 5 耐药性分析

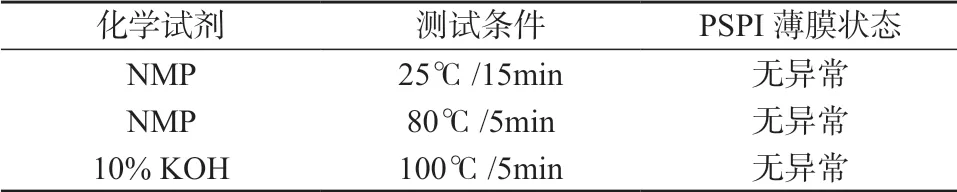

对200℃固化的PSPI薄膜进行耐药性测试,结果见表4。由表4可知,PSPI薄膜分别在25℃的NMP,80℃的NMP,100℃的10% KOH中浸泡15,5,5 min,经冲洗风干后将薄膜置于显微镜下,观察浸泡后的薄膜状态,发现薄膜状态无异常。由此可知,200℃固化的PSPI薄膜具有良好的耐药性。

表4 200℃固化的PSPI薄膜耐药性

2.6 微观形貌

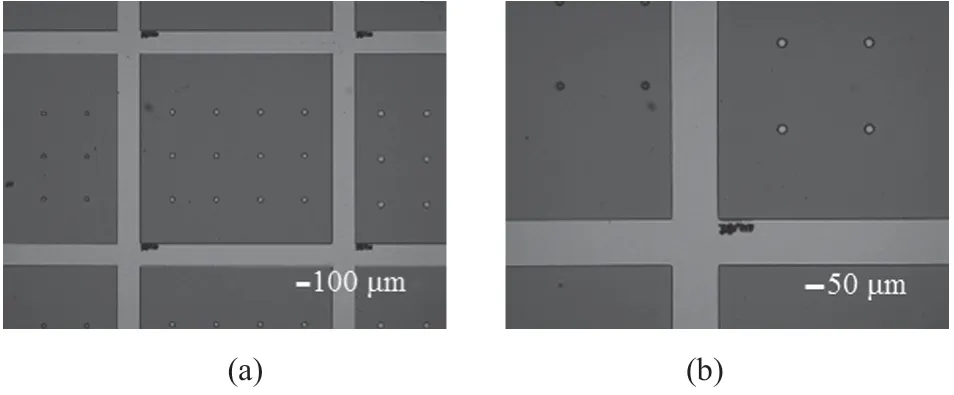

利用匀胶机将偶联剂质量含量为1.5%的PSPI胶液均匀涂覆到硅基板上,将其放在120℃的热台上软烘3 min,在其表面上放置掩膜版,采用紫外灯(i线)在200 mJ/cm2曝光30 s,在环戊酮中显影,再经丙二醇甲醚乙酸酯冲洗并风干后,将其放置在真空无氧烤箱中,氮气氛保护下加热固化,经1 h升温至200℃,保持200℃加热2 h,再在烤箱中自然冷却至50℃以下,得到厚度为10~12 μm的PSPI涂膜。PSPI涂膜经200 mJ/cm2曝光显影后的显微镜图案如图5所示,由图5可以看出,图案的开口清晰,棱角分明,具有较好的感光性与分辨率。

图5 PSPI涂膜经200 mJ/cm2曝光显影后的显微镜图案

3 结论

通过单体ODPA和ODA合成了PAE树脂,以此树脂为成膜基体与助剂复配,制备了负性PSPI胶液,再将胶液固化成膜,分别对PAE树脂和PSPI涂膜的相关性能进行了测试研究。

(1) GPC和FTIR测试结果表明,成功合成了PAE树脂。

(2)含1.5%偶联剂的PSPI胶液200℃的固化膜在硅基材和铜基材上均具有较好的附着性能。

(3) 200℃固化的PSPI涂膜的酰亚胺化率高达90%,说明PSPI具有优异的低温固化特性,实用价值较高。

(4) 200℃固化的PSPI薄膜的T5%为315℃,T10%为351℃,在590℃的质量保持率为56%,具有良好的热稳定性。

(5)耐药性实验结果表明,200℃固化的PSPI薄膜具有较好的耐药性。

(6)显微镜观测显示,200℃固化的PSPI涂膜经200 mJ/cm2曝光显影后的图案开口清晰,棱角分明,具有较好的感光性与分辨率。

(7)成功制备了可200℃低温固化的负性PSPI,在半导体先进封装等领域具有极大的实用价值。