复合材料夹芯壁板轴向压缩稳定性研究

2022-06-24古小磊彭昂蔡登安周光明

古小磊,彭昂,蔡登安,周光明

(南京航空航天大学 航空学院,江苏 南京 210016)

0 引言

在实际的工程应用中,结构的稳定性是评价一种部件是否可靠的一项重要指标,因此为了实际应用的安全性,十分有必要对结构的稳定性做深入的分析。

目前,国内外很多学者对复合材料夹层结构的稳定性进行了广泛的研究并取得了一定的成果。陈悦等[1]通过实验和数值仿真对夹层结构轴承载荷下的屈曲和后屈曲进行了研究。结果表明面芯脱粘是夹芯结构屈曲破坏最先出现的形式。作者还研究了面板铺层角度、表层厚度及芯材厚度对整体承载能力的影响。结果显示增加面板的轴向刚度以及芯材的厚度都会提高其承载能力,但增加芯材厚度的同时,结构也会产生一定的横向剪切力。万玉敏等[2]通过解析法、有限元法和实验法相结合的方式对夹层结构在压缩和剪切载荷作用下整体屈曲进行了分析,并基于工程解析法和经典层合板理论推导出了试验件尺寸对整体稳定性的影响。结果表明,在结构受压时,其单位屈曲载荷会随着结构长宽比的增大而增大,但会渐渐收敛到某一特定的值,而在剪切载荷的作用下,对单位屈曲载荷受试件长宽比的影响不大。王宝芹等[3]通过基于改进的通用单胞模型的宏细观多尺度数值模型对夹芯结构的轴压稳定性进行了研究,所得到的结果与试验结果吻合较好,验证了该模型的有效性。HELLAL H等[4]提出一种新的剪切变形理论用来对功能性材料夹芯板在湿热环境下的动态屈曲进行分析。

本文采用线性屈曲分析对夹芯壁板的屈曲载荷进行预测,基于传统Hashin准则[5]和适用于织物的三维Hashin准则[6]对面板铺层的损伤进行预测;考虑到泡沫夹芯材料拉压强度的不同,采用基于拉伸、压缩和剪切三强度的三参元广义强度准则[7]对泡沫芯材的极限强度进行预测。将仿真结果与试验结果进行对比,验证了模型的有效性。

1 试验分析

试件尺寸为300mm×415mm,芯材厚度为8mm,两端各有35mm的端部保护,如图1所示。复合材料面板铺层顺序为[(±45)/0/(±45)/芯层/(±45)/(±45)]。材料属性见表1,夹芯泡沫材料属性见表2。

图1 试件样式

表1 复合材料性能参数

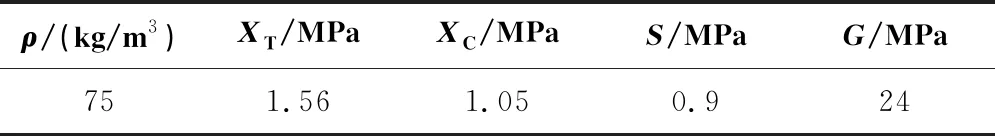

表2 PMI泡沫材料属性

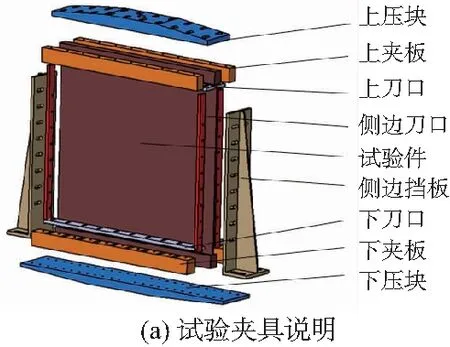

轴向压缩试验在MTS370.50疲劳试验机上进行,试验夹具和夹持方式如图2所示。

图2 轴向压缩试验夹具及夹持方式

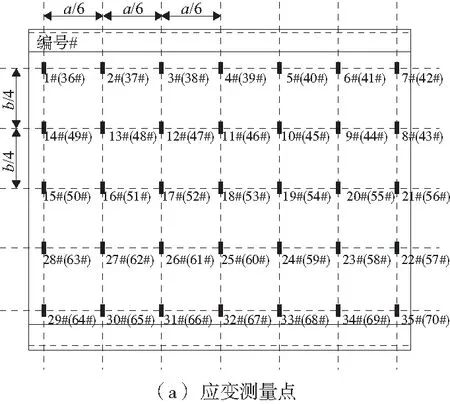

应变片粘贴位置和DIC面外变形测量点如图3所示。

图3 试件应变和面外变形测量点位置

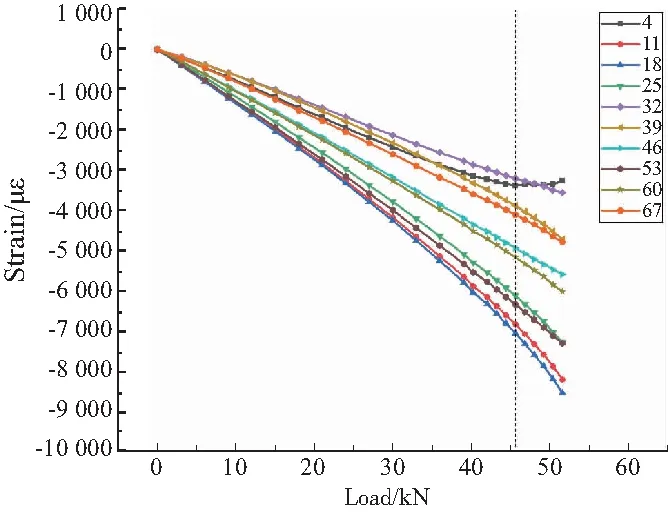

轴向压缩试验部分应变情况如图4所示。采用文献中的判别方法可确定试件的屈曲载荷,对应图中竖向虚线所在载荷,大小约为46kN。图5为DIC测量点面外变形情况,当达到屈曲载荷后面外变形加剧。

图4 典型载荷-应变曲线

图5 DIC测量载荷-面外变形曲线

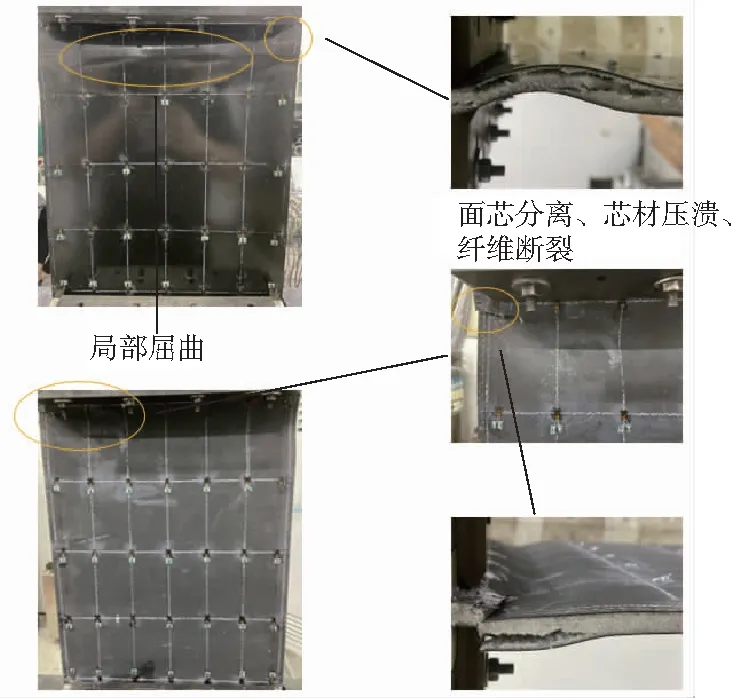

试件的主要破坏模式表现为大面积的面芯分离和芯材压溃以及伴随着局部区域的纤维断裂,如图6所示。

图6 试件典型破坏模式

2 有限元分析

在商用有限元软件ABAQUS中完成结构的建模及材料属性的赋予。其中上下面板及芯材均采用C3D8R实体单元。

由于在实际加载的过程中,试件的上下两端分别加了35mm夹持端,所以在ABAQUS有限元模拟中,这部分采用多点约束(MPC)的方式进行与参考点之间的绑定连接。试件整体的约束方式按照实际约束进行施加,右端为固定端,进行固支约束;试件左端为加载端,只释放x方向的自由度;试件的两侧添加z向约束限制其离面位移,预留部分位移承载区,如图7所示。

图7 轴向压缩有限元模型

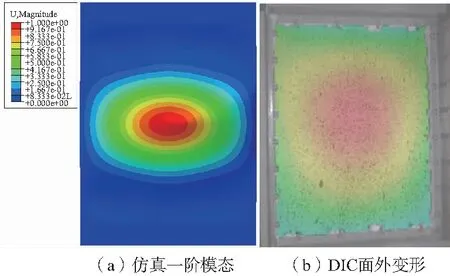

采用ABAQUS中的BUCKLE模块对复合材料夹芯壁板进行线性屈曲分析,得到仿真线性屈曲载荷为52kN,与试验误差在12%左右。将有限元仿真得到的屈曲模态与试验DIC所测得面外变形结果进行对比,可看出两者具有很好的一致性(图8)。

图8 试件屈曲模态

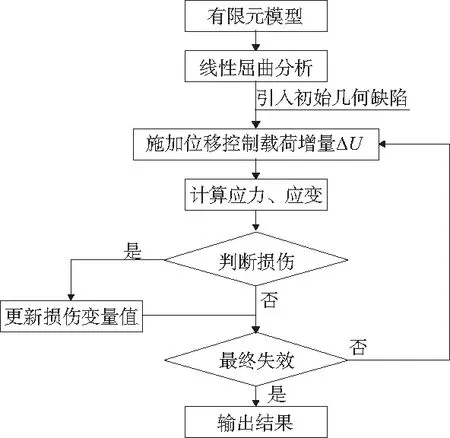

采用非线性有限元法对夹芯壁板轴向压缩的破坏强度进行预测。有限元分析流程如图9所示。面板单向带铺层和织物铺层损伤准则分别见文献[8]和文献[6]。

图9 夹芯壁板轴向压缩有限元分析流程

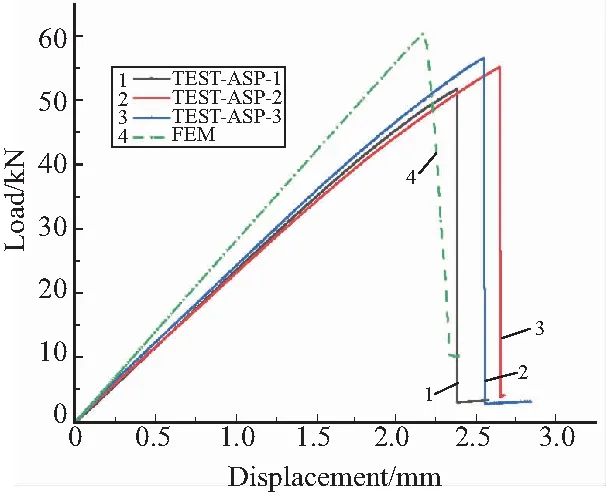

图10所示为有限元载荷-位移曲线与试件结果对比。从图中可以看出,仿真结果与试验结果初始阶段吻合性都比较好,但随着载荷的增加,试验的载荷-位移曲线比仿真载荷-位移曲线非线性更加明显。其可能原因是虽然仿真增加了初始几何缺陷,但在材料内部还存在其他微小缺陷。仿真破坏载荷为59.7kN,试验破坏载荷为54.6kN,误差为9.3%。说明本模型可以很好地预测夹芯壁板结构的承载能力。

图10 夹芯壁板仿真和试验载荷-位移曲线对比

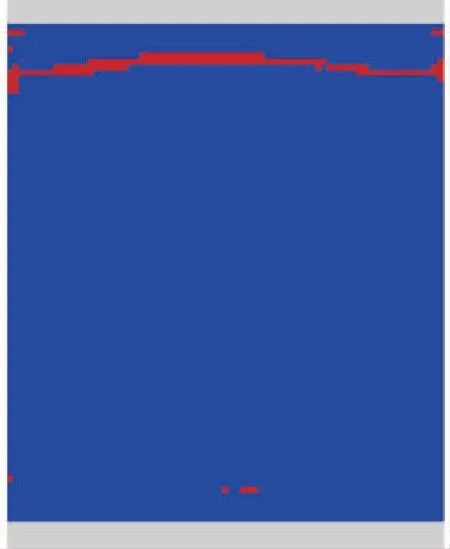

图11为夹芯壁板面板损伤情况,其中红色代表损伤,蓝色表示无损伤,灰色区域为夹持端(本刊为黑白印刷,如有疑问请咨询作者)。从中可看出损伤主要发生试件的两端,而在加载端部预留的承载位移区使仿真的损伤区域更大,和试验结果一致。

图11 夹芯壁板面板损伤云图

3 结语

基于试验和有限元仿真软件对复合材料夹芯壁板结构轴向压缩稳定性进行了系统的分析,结果表明:

1)复合材料夹芯结构在轴向压缩的过程中,当达到屈曲载荷后会很快失去其承载能力;

2)复合材料夹芯结构的破坏形式主要表现为明显的纤维断裂、芯材压溃和面芯分离;

3)建立的有限元仿真分析模型可以对结构的承载能力以及破坏形式做出较好的预测。