预紧力对复合材料单搭接接头拉伸性能的影响

2022-06-24刘庆波安鲁陵杨浩然

刘庆波,安鲁陵,杨浩然

(南京航空航天大学,江苏 南京 210016)

0 引言

由于复合材料具有比强度和比刚度较高、铺层可设计等优点[1],新一代飞机上大量使用复合材料以提高飞机的综合性能[2]。同时,由于螺栓连接具有安全可靠、易于拆卸、便于维修更换等优点,因此飞机结构中复合材料螺栓连接接头大量存在。在进行螺栓连接时,需对螺栓施加一定的预紧力,预紧力大小会影响复合材料接头的拉伸性能,进而影响飞机结构的综合性能。

预紧力对复合材料单搭接接头拉伸性能的影响一直是国内外学者研究的热点。SEN F等[3]研究了预紧力对复合材料接头的影响,得到结论:预紧力增大,接头极限载荷增大。SOYKOK I F等[4]研究了温度和预紧力对玻璃纤维/环氧复合材料接头承载能力的影响。得到结论是,不同温度环境下,增大预紧力,接头刚度和极限载荷均增大。ZHAI Y N等[5]通过试验研究了螺栓孔间隙和螺栓转矩对复合材料沉头螺栓单搭接接头的影响,使用三维数字图像相关技术(3D digital image correlation, 3D-DIC)分析表面应变分布和接头的面外变形。研究发现螺栓转矩可以延迟接头刚度下降,显著增加2%偏置挤压强度,缓解表面应变集中,对极限载荷和面外变形的影响较小。CALIN-DUMITRU C[6]通过试验和仿真手段研究了接头间隙和螺栓预紧力等对复合材料单搭接接头刚度和强度的影响,得到结论为预紧力增大,增大了接头刚度,降低了初始损伤时的载荷值、孔表面切向应力和径向应力。梅俊杰等[7]研究了预紧力和摩擦系数对复合材料螺栓连接强度的影响和机理,得知合适的预紧力会增大接头极限载荷,过大的预紧力使接头提前失效。

目前,对复合材料单搭接接头拉伸性能的研究,主要集中在T300级复合材料单搭接接头的静强度和刚度方面,而对于新一代飞机中广泛使用的T800级复合材料单搭接接头静强度、刚度和表面应变等方面的研究还较少。本文对不同预紧力的T800级复合材料单搭接接头进行试验研究,试验中使用3D-DIC技术获取其应变场和位移场。为减小试验误差,每一种预紧力接头均进行3组试验。研究预紧力对接头载荷-位移曲线、极限载荷、拉伸刚度、破坏位移和表面应变的影响,为飞机T800级复合材料结构设计提供参考。

1 试样设计

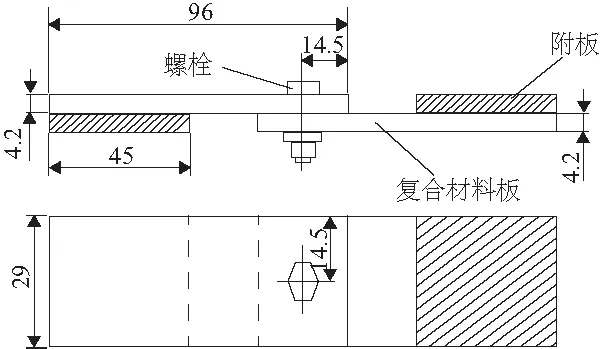

试样参考 ASTM D5961/D5961M[8]标准设计,其几何尺寸如图1所示。

图1 复合材料单搭接接头尺寸

试件所用复合材料为T800级碳纤维复合材料,铺层方向为[45/-45/45/90/0/-45/0/90/45/-45/0]s,共22层,总厚度为4.2mm。螺栓采用NAS 6603长螺纹紧公差六角头螺栓,螺栓直径为4.826mm,材料为4140合金钢;螺母采用NAS 1805螺母,材料为A286合金钢,螺母孔直径为4.85mm。在接头螺母端加304不锈钢平垫圈,垫圈内径5mm,外径12mm,厚度2mm。

2 拉伸试验

2.1 预紧力值确定

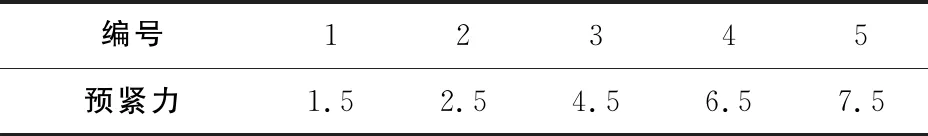

波音公司对航空结构中的预紧力进行研究之后发现:对于一般航空结构中用到的螺栓来说,预紧力的大小应该是螺栓屈服载荷的一半左右[9]。由前期试验发现所使用螺栓屈服时的预紧力大小约为14.5kN。本文以一般航空结构中的复合材料单搭接接头为研究对象,因此设置最大预紧力为其屈服载荷的一半左右,即7.5kN。设置的预紧力参数如表1所示。

表1 预紧力参数 单位:kN

2.2 预紧力-拧紧力矩关系确定

由于无法直接控制复合材料单搭接接头中螺栓预紧力大小,因此采用间接方式施加预紧力,即通过控制施加在螺栓上的拧紧力矩值来控制预紧力大小,试验前进行预紧力-拧紧力矩关系测试。测试使用的设备为自主设计制造的复合材料构件螺纹紧固件连接试验平台,其可测量的转矩范围是0~350Nm,转矩测量误差在0.1%以内,可测量的预紧力范围是0~160kN,预紧力测量误差在1%以内,转速范围是0~220r/min。

根据实际生产工况,采用30r/min的转速进行预紧力-拧紧力矩关系测试,通过试验平台上的力传感器和转矩传感器,记录产生相应预紧力对应的拧紧力矩值。预紧力-拧紧力矩对应关系如表2所示。

表2 预紧力-拧紧力矩对应关系表

2.3 试样制备

首先依据ASTM D5961/D5961M标准对复合材料层合板进行切割和钻孔;对试样进行打磨使其符合表面粗糙度和精度要求;在试样表面制作高对比度的散斑;在试样两端分别用AB胶粘上复合材料板和附板;依据实际生产工况,固定螺栓头,以30r/min转速拧紧螺母,达到相应拧紧力矩值时,停止拧紧,试样制备完成。制备完成的试样如图2所示。

2.4 试验过程

在室温23 ℃、相对湿度50% 左右的环境,通过MTSLandmark370.10万能试验机来进行拉伸试验,试验机力示值相对误差和位移示值相对误差均在±0.5% 以内。试验采用位移加载方式,加载速度为2mm/min,试验过程中同时使用3D-DIC技术测量复合材料板表面的应变场和位移场。

3 结果分析与讨论

3.1 载荷-位移曲线分析

图3为不同预紧力接头载荷-位移曲线图。由图3可知,不同预紧力接头载荷-位移曲线的变化趋势基本相同。在加载前期,即弹性阶段,相同位移时,随着预紧力增大,接头载荷增大。这是因为预紧力增大后,增大了接头的摩擦力,同时抑制了复合材料内部的损伤扩展;在加载后期,相同位移时,随着预紧力增大,接头载荷先增大后减小,这是因为预紧力增大的同时,也增大了螺栓塑性变形程度。当预紧力增长较小时,螺栓塑性变形程度增大幅度较小,对接头承载能力影响较小,由于接头摩擦力增大,且损伤扩展得到抑制,接头载荷增大;但预紧力增长过大时,螺栓产生严重塑性变形,接头承载能力快速下降,接头载荷减小。

3.2 失效形式分析

不同预紧力的复合材料单搭接接头进行拉伸试验发现,接头的失效形式相同,即预紧力不会改变复合材料单搭接接头的拉伸失效形式。现以7.5kN预紧力接头为例进行说明。

图4是7.5kN预紧力接头拉伸试验后各部件图片。图4(a)和图4(c)分别为螺栓头端和垫圈端复合材料表面图片。由图可知,螺栓头端复合材料表面出现分层损伤,垫圈端复合材料表面出现较均匀的压痕。这是因为加上垫圈后,与复合材料的接触面积增大,抑制了分层损伤的产生与扩展。图4(b)为复合材料贴合面图片。由图可知,孔周的复合材料出现挤压损伤,这是因为在拉伸载荷作用下,螺栓杆倾斜,并不断挤压孔周的复合材料。图4(e)和图4(f)分别为螺栓头部和螺栓尾部图片。由图可知,接头的失效形式为螺栓在两块复合材料板贴合面左右被剪断。这是因为螺栓强度较复合材料强度弱,拉伸载荷超过了螺栓抗剪强度。

图4 接头破坏图

3.3 极限载荷、拉伸刚度和破坏位移分析

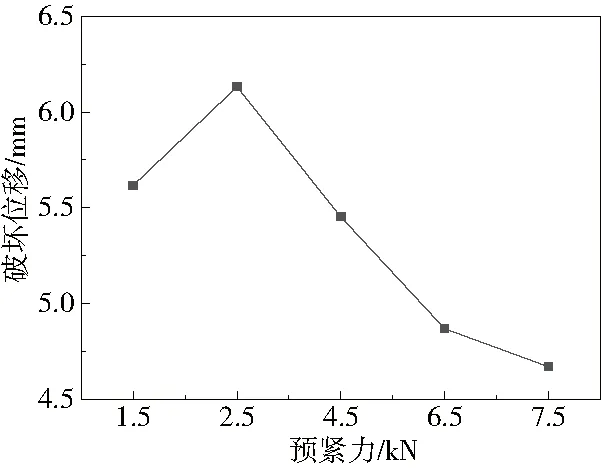

统计不同预紧力下接头3次试验所得的极限载荷、拉伸刚度和破坏位移,并取其平均值。图5-图7分别为绘制的极限载荷-预紧力变化曲线、拉伸刚度-预紧力变化曲线和破坏位移-预紧力变化曲线。

图5 极限载荷-预紧力变化曲线

图6 拉伸刚度-预紧力变化曲线

图7 破坏位移-预紧力变化曲线

由图5和图7可知,接头极限载荷和破坏位移随预紧力变化曲线可以分为两个阶段。1)当螺栓预紧力从1.5kN增大至2.5kN时,极限载荷和破坏位移明显增大。这是因为预紧力增大后,一方面增大了复合材料板与复合材料板间的摩擦力,承担一部分拉伸载荷,增加了接头的破坏位移;另一方面,预紧力增大后,抑制了拉伸过程中复合材料的分层和损伤扩展。2)当螺栓预紧力从2.5kN增大至7.5kN时,增大预紧力,极限载荷和破坏位移逐渐减小。这是因为预紧力增大后,虽然增大了接头摩擦力,抑制了拉伸过程中复合材料的损伤扩展,增大了接头承载能力,但是同时预紧力增大导致螺栓内部应力增大,螺栓提前断裂,降低了接头的破坏位移,导致接头提前失效。

分析图6中拉伸刚度随螺栓预紧力的变化曲线可知,当螺栓预紧力从1.5kN增大至7.5kN时,随着螺栓预紧力增大,接头刚度逐渐增大。这是因为预紧力增大时,对接头的侧向压力增大,接头的静摩擦力增大。

3.4 表面应变分析

3D-DIC技术,可以通过对比物体表面散斑点在变形前后的位置,利用其特征相关性计算方法,得到物体三维形貌信息,进而计算出物体位移场和应变场[10]。利用3D-DIC技术的优势,研究拉伸试验过程中,不同预紧力对接头表面应变的影响。

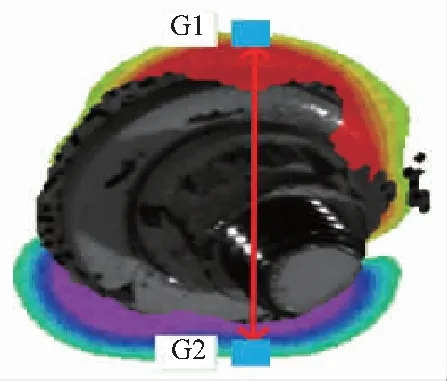

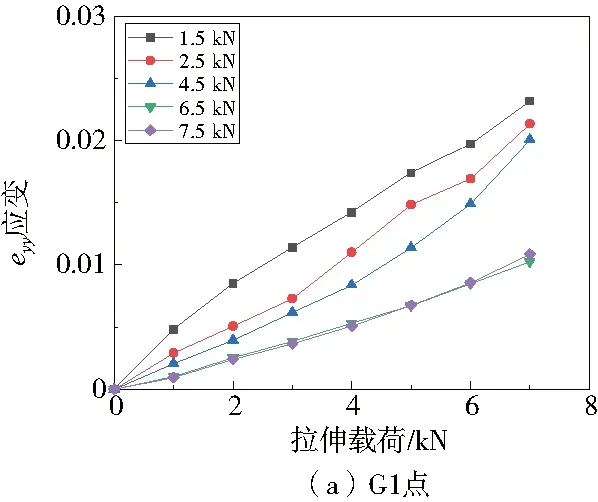

为比较不同预紧力对接头表面应变的影响,选取不同拉伸载荷,测量相应拉伸载荷时复合材料板表面G1和G2点的eyy应变。选取的应变测量点G1和G2位于螺栓两侧,两测量点与孔径中心的距离均为8mm,应变测量点的位置如图8所示,测得G1点和G2点的eyy应变-拉伸载荷曲线分别如图9(a)和图9(b)所示。

图8 应变测量点位置

图9 eyy应变-拉伸载荷曲线

由图9可知,随着拉伸载荷增大,G1点和G2点eyy应变绝对值基本呈线性增大,这是因为这一阶段处于载荷-位移曲线的弹性阶段,复合材料和螺栓均无较大损伤,接头的刚度基本保持不变。

比较不同预紧力接头的eyy应变-拉伸载荷曲线发现,加载相同载荷时,随着预紧力增大,G1和G2点的eyy应变绝对值均不断减小。这是因为增大预紧力,增大了接头的侧向压力,进而增大了静摩擦力和拉伸刚度,承受了更多的拉伸载荷,改善了孔周的应变状况。

4 结语

1)预紧力大小不会改变复合材料单搭接接头载荷-位移曲线的变化趋势。相同位移时,随着预紧力增大,在加载前期,接头载荷逐渐增大;加载后期,接头载荷先增大后减小。

2)预紧力大小不改变复合材料单搭接接头拉伸失效形式。接头的失效形式均为螺栓剪切失效。

3)随着螺栓预紧力的增大,复合材料单搭接接头的极限载荷和破坏位移先增大后减小,拉伸刚度逐渐增大。

4)随着螺栓预紧力的增大,相同拉伸载荷下孔周复合材料板表面eyy应变绝对值减小,应变集中状况得到改善。

5)针对本文研究的T800级复合材料单搭接接头,从极限载荷和破坏位移角度考虑,预紧力值不宜过大,应取合适的预紧力值;而从拉伸刚度和复合材料表面应变角度考虑,预紧力值应尽可能取更大值。因此,在飞机T800级复合材料结构设计中,应综合考虑预紧力大小对极限载荷和拉伸刚度等的不同影响规律。