拉伸/压缩载荷作用下复合材料抗冲击性能试验研究

2022-06-24尹昰凯陈伟刘璐璐赵振华罗刚

尹昰凯,陈伟,刘璐璐,赵振华,罗刚

(南京航空航天大学 a. 航空发动机热环境与热结构工业和信息化部重点实验室;b. 机械结构力学及控制国家重点实验室,江苏 南京 210016)

0 引言

在航空航天领域,发动机部件冲击损伤这一问题倍受关注,从低速冲击一直研究到现在的高速冲击。随着先进技术的发展,航空航天领域对材料的要求越来越高,碳纤维复合材料由于其优越的性能已广泛应用于发动机各个部件,而发动机部件大都在受预载荷的情况下工作,因此研究预载荷对碳纤维复合材料力学性能的影响尤为重要。

至今,关于预载荷对复合材料抗冲击性能的影响前人已做过大量的工作,并取得了丰硕的成果。尤其是拉伸载荷对复合材料冲击性能影响的研究已屡见不鲜。早在20世纪90年代,WHITTINGHAM B、MIKKOR K M和PICKETT A K等[1-3]相继研究了预拉载荷对碳纤维复合材料冲击性能的影响,并得出拉伸预载使靶板弯曲变形减少、分层程度降低的结论。GARCIA-CASTILLO S K[4-5]做了双轴拉伸预紧板的高速冲击研究,发现了预载板的弹道极限与其数值解析结果之间的联系。近年来,学者们不仅只关注预载荷对靶板损伤的影响。2011年SCHUELER D等[6]通过试验发现单轴预拉载荷会减小弹道极限,并且得出初始应力越高,靶板吸收能量越少的结论。同年MOALLEMZADEH A R 等[7]研究了单轴与双轴拉压预紧力对复合材料板冲击响应的影响,得出预拉载荷会降低弹道极限和复合板的吸能能力的结论。

相比于拉伸预载荷,压缩预载荷对复合材料冲击性能影响的研究为数不多。 1990年MORLO H 、1999年ZHANG X 和2009年HEIMBS S等[8-10]曾做过压缩预加载作用下碳纤维复合材料的冲击试验,并得出了预压使靶板弯曲变形增加从而导致分层损伤面积增大的结论。随后2014年HEIMBS S等[11]也针对T800S/M21碳纤维/环氧树脂复合材料做过类似的试验,得出相同的结论,并发现预载荷下靶板的主要失效模式为基体裂纹和分层。

综上,针对不同大小预载荷对复合材料影响规律的对比研究较为稀缺。因此,本文通过对比试验,探究在不同大小的预拉及预压载荷作用下,碳纤维增强复合材料损伤容限和冲击性能的变化规律。

1 拉压载荷作用下复合材料高速冲击试验

1.1 试验冲击系统

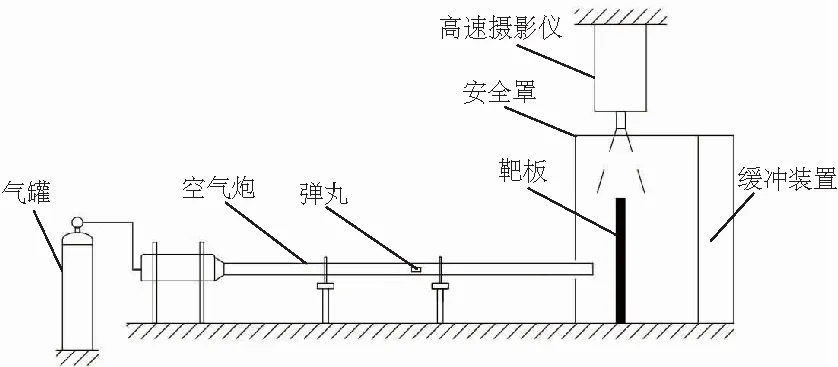

本试验采用课题组自行设计的50mm空气炮试验系统进行外物损伤模拟试验。试验时通过压缩空气推动弹托和弹体加速,在炮口处弹托分离器将弹托分离,弹体随即依靠惯性继续飞出至完成冲击过程。试验系统由发射系统、弹托收集装置、固持与防护系统、高速摄影系统和液压加载系统组成,具体结构如图1所示。

图1 冲击系统示意图

1.2 预加载装置

液压加载装置由空压机、调压阀、空气增压泵、控制开关以及加力油缸5部分构成。根据液压加载系统经验公式:F=调压阀示数×空气增压泵倍数×加力油缸受力净截面积,并根据所需施加力的大小求出空气增压泵油表示值。

1.3 试验件及夹具

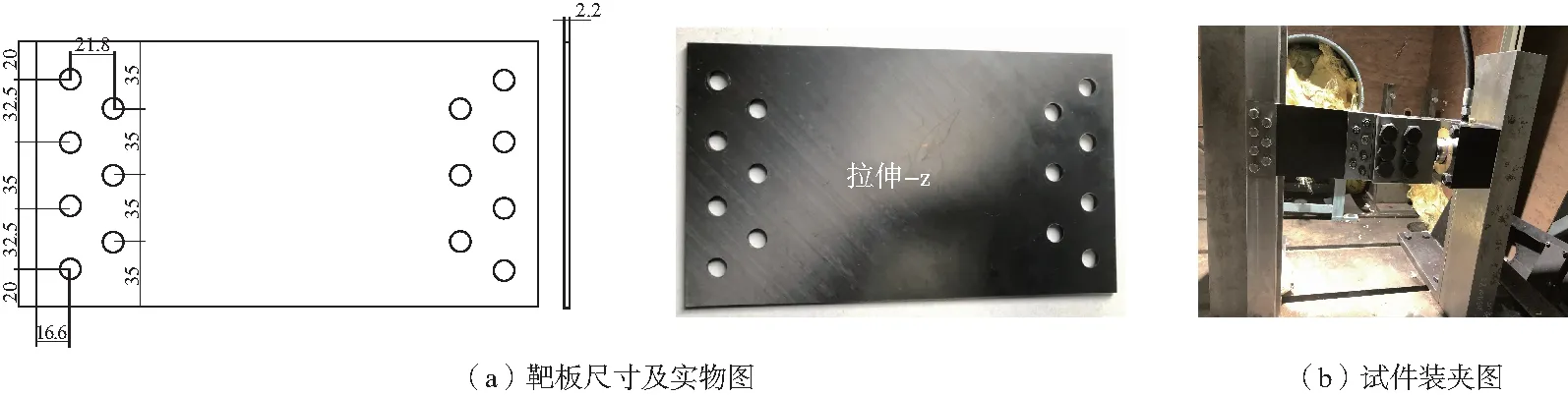

试验件材料为碳纤维/环氧树脂复合材料(T700/TDE-86),尺寸为250mm×140mm×2mm,铺层方式为[±45°,0°,90°,±45°,0°,90°]s。冲击弹体选取直径17mm,质量为20.2g的钢球。具体靶板尺寸及实物如图2(a)所示,试件装夹图如图2(b)所示。

图2 单向预载荷靶板设计

2 结果分析与讨论

2.1 试验结果

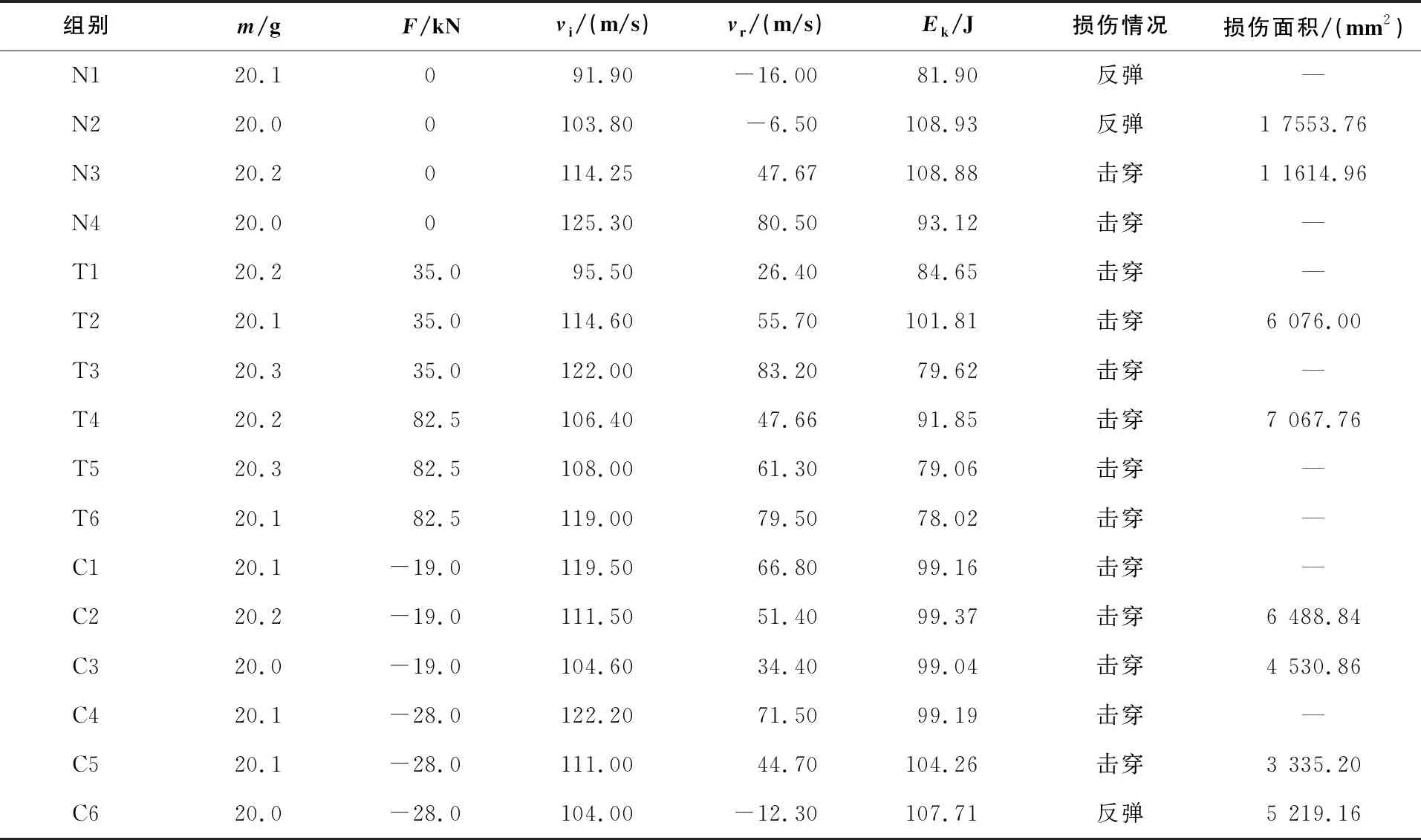

试验分别采用空载、拉伸35.0kN、拉伸82.5kN、压缩19.0kN和压缩28.0kN载荷开展。试验结果如表1所示。表中m为弹体质量;F为预应力,拉伸为正,压缩为负;Vi为入射速度;Vr为剩余速度;Ek为靶板吸收的动能。

表1 试验数据记录表

2.2 分层损伤分析

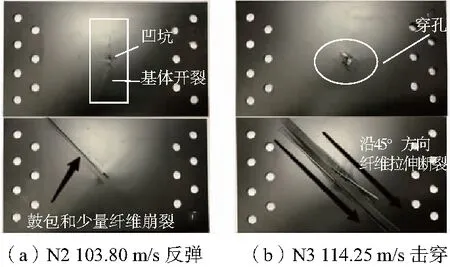

选取不同工况下试验,部分冲击后试验件照片如图3所示。由图可见,冲击速度较低时,靶板迎弹面留下一个根弹体尺寸差不多的圆形凹坑,出现纤维剪切断裂,背弹面有少量的纤维崩裂。反弹工况的靶板损伤模式以基体开裂和纤维拉伸断裂为主,同时也有层间分层失效。随着冲击速率的增加,靶板迎弹面,凹坑变深,背弹面鼓包也变高,纤维崩裂数量增多,当纤维拉伸变形超过其断裂伸长率时,背弹面形成沿纤维方向的撕裂断口。击穿工况下靶板的损伤模式有纤维拉伸断裂,基体开裂和层间分层等。

图3 部分冲击试验照片

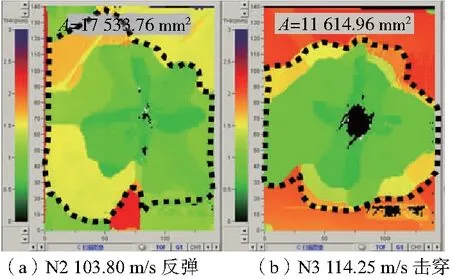

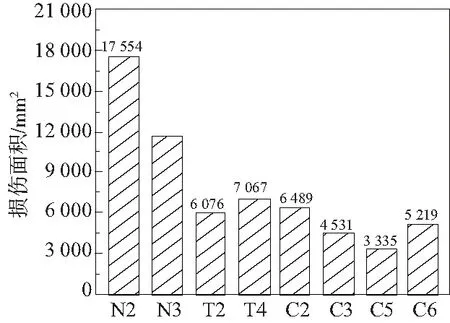

为了更直观地看出加载情况对T700/TDE-86复合材料弹道冲击试样内部造成的损伤情况,使用TABLETUT 型超声C扫描系统(MISTRAS公司)对以上试验组别的靶板进行损伤部位和损伤面积的检测,如图4所示;不同加载条件下靶板损伤面积如图5所示。从图中可以明显看出在单轴空载时,靶板被击穿前分层损伤随着速度的增加而增加,且靶板上出现凹坑,靶板被击穿后,出现圆形穿孔,分层损伤面积几乎不变;在冲击速度接近的情况下,与空载相比,单轴拉伸35.0kN与单轴拉伸82.5kN的靶板分层损伤面积减小,且随着预拉载荷的增大,靶板的圆形穿孔变小。这可能是由于施加拉力后靶板抗弯刚度增加,阻止了分层的扩展。拉伸加载情况在靶板被击穿后,分层损伤区域近似为 “菱形”型,且分层沿单孔附近呈“十字型”扩展,说明该层沿0/90°扩展。而与空载情况相比,拉伸与压缩加载情况的靶板损伤面积普遍变小,且击穿情况下,靶板的损伤面积会随着加载拉力的增大而增大(图4(c)与图4(d)),会随着加载压力的增大而减小(图4(e)与图4(g));在同种压力工况下,反弹工况靶板的损伤面积小于击穿工况(图4(g)与图4(h)),且击穿后随冲击速度的增加靶板损伤面积也会增加(图4(e)与图4(f));相同冲击速度下,且同为反弹工况,压缩工况的靶板损伤面积远小于空载工况(图4(a)与图4(h)),压缩加载情况下靶板损区域近似为 “梅花”型,分层依旧沿弹孔附近呈“十字”型扩展。

图4 超声C扫描图片

图5 不同加载条件下靶板损伤面积

2.3 能量吸收分析

本文通过对比在不同预载荷条件下靶板的能量吸收和弹道极限来评价该复合材料靶板的抗冲击性能和吸能能力。弹体冲击过程中的动能的损失ΔEk即为靶板吸收的能量。

(1)

式中:Mp为弹体质量;Vi为弹体入射速度;Vr为弹体剩余速度。

(2)

式中:S为靶板的等效面积;ΔEki为第i发弹体冲击靶板后的动能损失;n为试验次数。

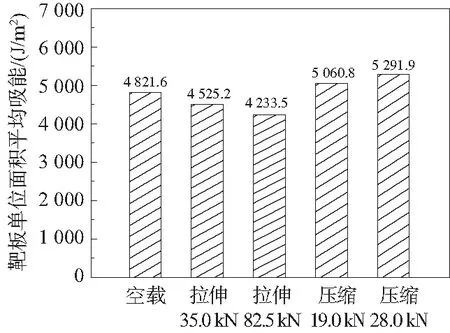

图6为不同加载工况下靶板单位面积平均吸能图。同比空载工况,拉伸35.0kN及拉伸82.5kN的靶板单位面积平均吸能分别降低了6.15%和12.20%。这是由于拉伸应力会使靶板的抗弯曲变形能力,即抗弯刚度增强,使靶板不能通过屈曲变形吸收更多的能量,使靶板吸能方式变得单一,所以拉伸预应力会减小靶板吸收的能量,从而增大弹体的剩余速度,减小靶板弹道极限,降低靶板抗冲击性能。而与拉伸加载情况不同,预压19.0kN和预压28.0kN工况同比空载工况靶板单位面积平均吸能分别增加了5.0%和9.8%。这是由于预压载荷会使靶板更易变形,减小了靶板的抗弯刚度,使靶板可以通过屈曲变形吸收更多的冲击能量,增加了靶板吸收的能量,从而减小弹体的剩余速度,增大靶板弹道极限,提高靶板抗冲击性能。

图6 不同加载条件下靶板单位面积平均吸能

3 结语

本文通过开展预拉与预压载荷作用时碳纤维/环氧树脂复合材料(T700/TDE-86)的高速冲击试验,探究不同大小预拉与预压载荷对该材料能量吸收能力、抗冲击性能及分层损伤区域的影响,结论如下所述。

1)相对于空载,预拉载荷会提高靶板的抗弯刚度,减少靶板吸收的能量,降低靶板的抗冲击性能。预压载荷会减小靶板的抗弯刚度,增加靶板吸收的能量,增加靶板的抗冲击性能。

2)而与空载情况相比,拉伸与压缩加载情况的靶板损伤面积普遍变小,且击穿情况下,靶板的损伤面积会随着加载拉力的增大而增大,且随着加载压力的增大而减小。

3)在同种压力工况下,反弹工况靶板的损伤面积小于击穿工况,且击穿后靶板的损伤面积随冲击速度的增加而增加;相同冲击速度下,且同为反弹工况,压缩工况的靶板损伤面积远小于空载工况。