某35 mm火炮闩体受力测试应用研究

2022-06-24张攀攀张永涛刘建斌林伦宁变芳唐程远

张攀攀,张永涛,刘建斌,林伦,宁变芳,唐程远

(1.西北机电工程研究所,陕西 咸阳 712099;2.中国人民解放军32380部队,北京 100072)

火炮射击时,闩体直接承受从药筒传递来的膛内火药燃气作用力[1-2],闩体作为火炮的关键零部件,在强振动、高冲击及周期性的载荷作用下,闩体的可靠性面临巨大挑战[3-4]。在火炮自动机设计中需要尽可能地减小闩体的受力,一方面提高安全性,另一方面有利于自动机的轻量化。在闩体的设计计算时,经常以最大炮膛合力作为闩体计算的输入条件,但这样会造成安全系数选取过大,闩体过于安全,致使整个火炮结构尺寸大、质量大,不利于轻量化等性能的提升;若设计时选取小的安全系数,易造成由闩体寿命不足而引发严重事故。因此,准确获得射击过程中闩体的受力情况尤为重要。

近些年,国内外学者对火炮闩体性能进行了研究。石明全等利用ADAMS软件对火炮开闩抽筒过程进行动力学分析,获得了不同工况下开闩抽筒过程的运动规律[5]。杜中华等利用ADAMS软件对炮闩系统进行动力学分析,对开闩板和炮闩凸轮间碰撞力变化规律进行了研究[6]。杨艳峰等建立了炮闩冲击试验台理论模型,结合受力分析和动力学理论,对开闩力进行了研究[7]。付帅等建立了火炮开闩动力学模型,对不同工况下的开闩阻力和复进速度变化规律进行了分析,并对不同抽壳阻力下的开闩阻力变化进行了研究[8]。廖辉建立了火炮的复进开闩抽筒仿真模型,研究了不同开闩方向对抽筒速度、闩体运动速度等参数的影响规律[9]。宁变芳等运用ANASYS的二次开发语言APDL,进行了炮闩动力学仿真计算,获得了闩体的应变规律,对闩体的失效进行了研究[10]。

笔者以某35 mm口径火炮为研究对象,首先从火药气体压力传递路径着手,建立了火炮身管与药筒作用的有限元模型,综合考虑药筒弹塑性变形、药室内壁与药筒的摩擦力、药筒及药室肩部向前的分力等因素对传递载荷的影响,获取药筒传递给闩体的作用力仿真数据曲线;其次,搭建闩体动态受力测试外场试验系统,通过压力机完成力传感器的标定试验;最后通过外场射击试验,得到多组闩体动态受力测试曲线,并与仿真数据曲线进行对比,验证了测试结果的正确性,揭示了闩体受力规律,为火炮闩体安全系数的选用及优化提供有效数据。

1 闩体受力的传统计算

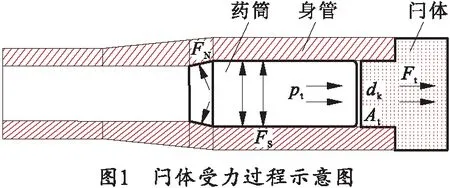

火炮发射时,药筒内产生巨大的火药气体压力,火药气体作用在身管内壁及药筒上,在药筒产生变形后将载荷传递给闩体,射击过程中闩体受力过程如图1所示。

在闩体及炮尾受力计算时,一般忽略药筒的影响,作用在闩体上的力可以简化为

(1)

式中:pt为最大膛底压力;dk为膛底的有效直径。

对同一批号的35 mm曳光燃烧榴弹(砂-电底火),采用电测法进行膛压测试,最大膛底压力为374.87 MPa,通过传统计算可得闩体受力最大值为755.17 kN。

2 闩体受力的仿真分析

2.1 仿真模型的建立

为了能获取火炮闩体所受载荷的大小,以后坐部分作为研究对象,将药筒、身管、闩体装配并进行有限元计算,同时考虑药筒弹塑性变形、药室内壁与药筒间的摩擦力FS、药室肩部与药筒向前的分力FN等因素。为了便于计算,忽略其非对称因素,将模型简化为轴对称结构,对药筒与药室接触部位进行网格细化,模型及网格划分如图2所示。

利用ANSYS瞬态动力学模块计算,在身管和药筒接触面间添加接触,约束闩体炮箱支撑面轴向自由度,将膛压施加到药筒内壁及身管内壁火药气体作用到的区域,膛底压力加载曲线如图3所示。

将药筒、身管及闩体的材料均简化为弹塑性材料,材料参数如表1所示。

表1 材料参数

2.2 仿真结果分析

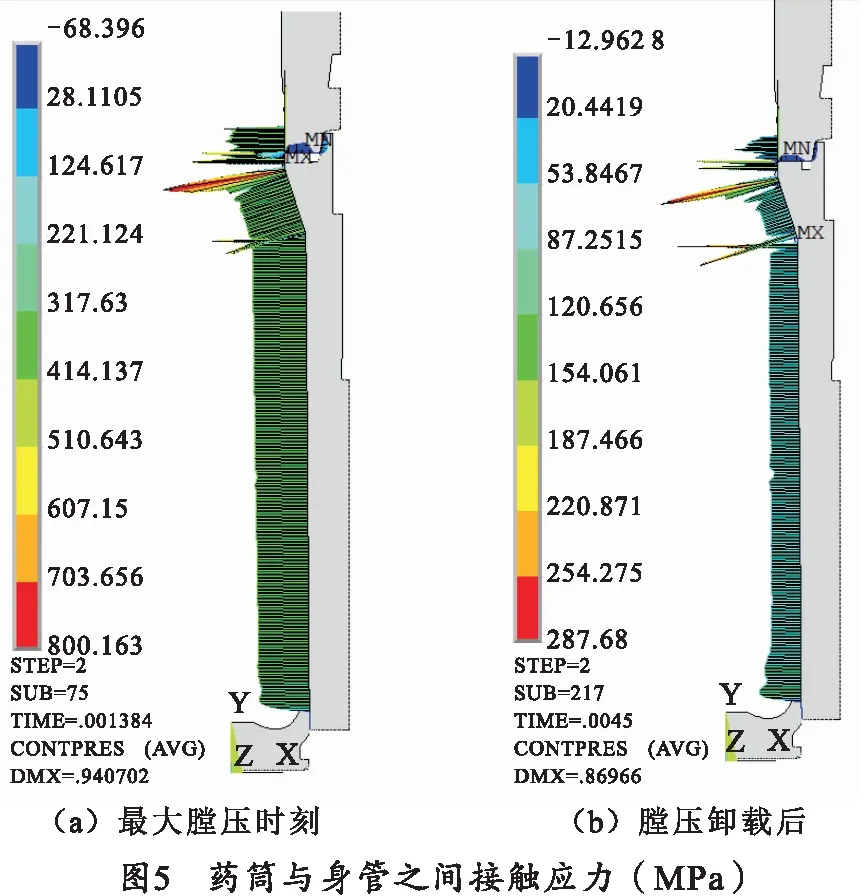

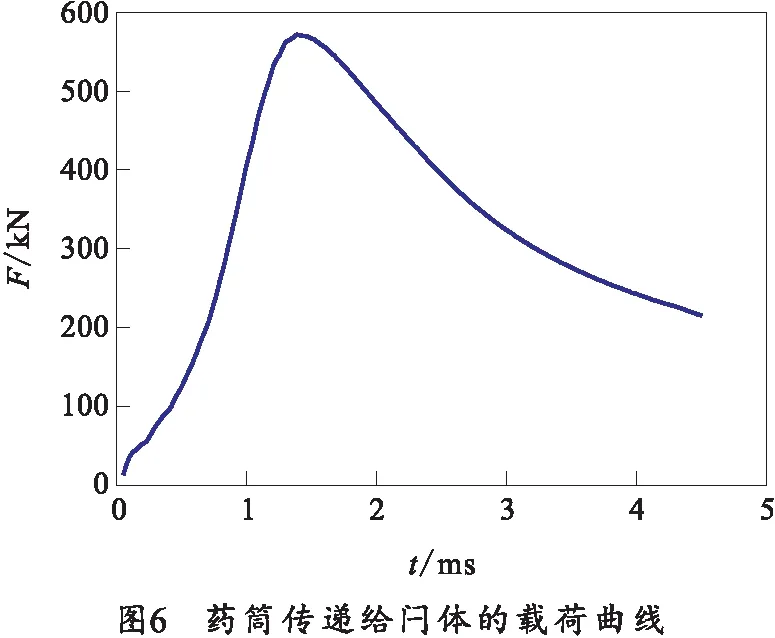

通过仿真分析,得到了最大膛压时刻及膛压卸载后药筒与身管之间的等效应力和接触应力的分布云图,如图4、5所示,同时获得了药筒传递给闩体的载荷曲线,如图6所示。由图6可知,在4.5 ms时间内,就已经达到了闩体受力的最大值,在最大膛压时刻,药筒传递给闩体的载荷最大值为571 kN。

3 闩体受力外场测试试验

3.1 力传感器的标定

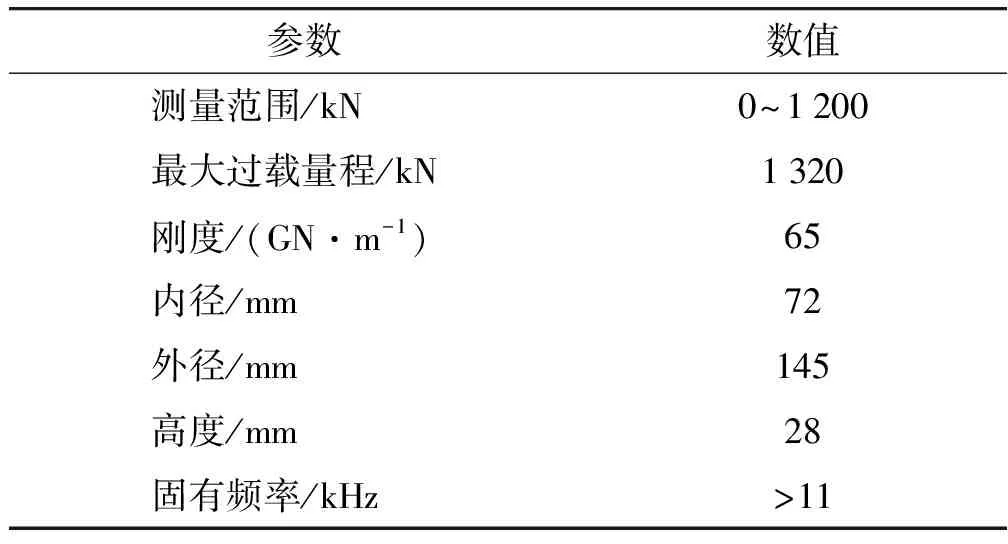

为了能准确测出火炮闩体受力,利用压电式力传感器,搭建闩体动态受力测试试验系统。为了验证力传感器测得数据的准确性,需先对力传感器进行标定试验,通过实验室的压力机进行压力的加载和验证。选用量程为30 T的压力机,力传感器选用瑞士Kistler公司型号为9091B的大量程动态力传感器,力传感器的性能参数如表2所示。数据采集单元为非标自研的单通道数据采集单元,采样频率为10 kHz。

表2 力传感器性能参数表

验证试验台如图7所示,通过压力机对模拟力传感器加载压力,由模拟力传感器将压力传递至力传感器上,由于压电效应,力传感器受力时产生电荷,经电荷放大单元放大后,通过数据采集和处理,将力值在显示处理单元中显示。

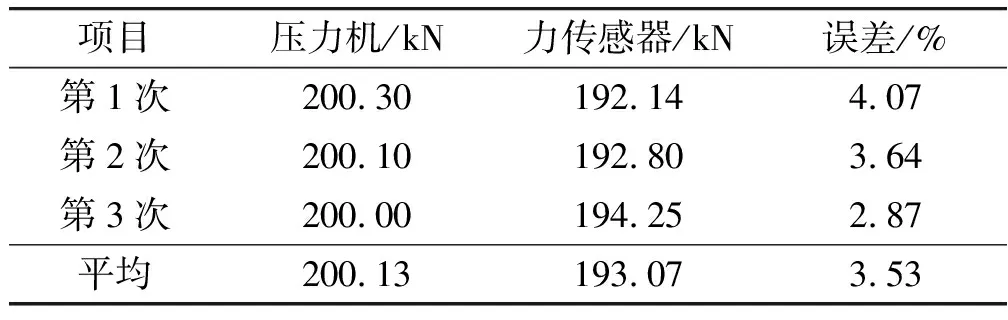

通过力传感器验证试验台来对力传感器进行标定,用压力机对力传感器加载200 kN的压力,同步记录压力机和力传感器显示的数值。重复进行3组标定试验,3组试验的数据如表3所示。由表3可知,3组试验中压力机显示数值和压力传感器测得数值的最大误差为4.07%,平均误差为3.53%,误差均小于5%,在试验允许的误差范围之内,故该压力传感器所测结果较为准确,满足压力测试的需求。

表3 3次验证试验统计表

3.2 试验设置

火炮闩体动态强冲击测试系统主要由火炮试验样机、大量程力传感器、电荷放大单元、数据采集单元及显示处理单元等组成,其组成如图8所示。

在试验时,当35 mm电底火填砂弹击发后,火药气体对药筒底部产生巨大的膛底压力,膛底压力推动闩体内部的轴向滑块向右移动,将力传递给力传感器,由于压电效应,力传感器受力时产生电荷,电荷经过电荷放大单元,将信号传输至数据采集和处理单元,最终将力值呈现在显示处理单元中。

通过图8所示的火炮闩体动态强冲击测试系统测试闩体的受力状态,具体测试的流程如下:

1)将火炮试验样机固定在地面专用底座上,射向与靶道一致,水平射击;

2)调整好力传感器预压并达到规定值,将预紧好的力传感器安装到指定位置;

3)射击5组,每组1发,间隔10 min,每组射击结束后,对试验数据进行记录。

3.3 试验结果

试验共获得5组闩体受力曲线,其中1组射击过程中闩体受力随时间变化曲线如图9所示。

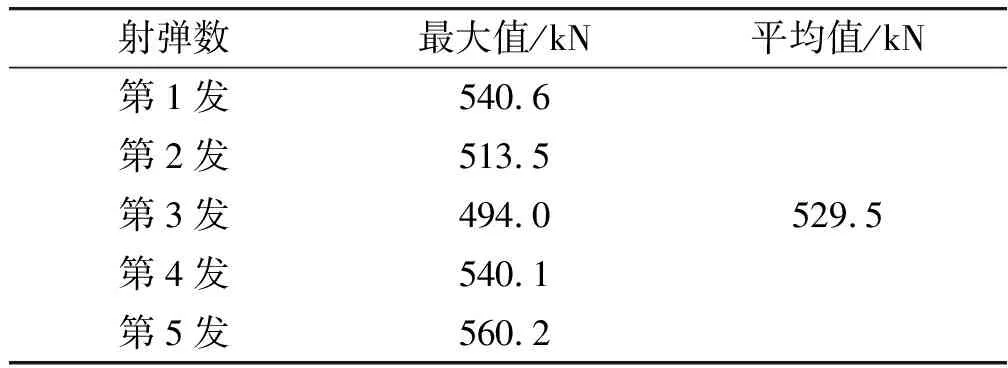

提取出每条曲线中闩体受力最大值,如表4所示。由表4可知,5组闩体受力最大值数据中,最高值为560.2 kN,最低值为494 kN,5组闩体受力最大值的平均值为529.5 kN。

表4 闩体受力试验测试最大值统计表

通过传统公式计算、仿真计算和试验测试获得了闩体受力的最大值,如表5所示,可知35 mm火炮射击过程中闩体受力最大值的仿真计算值及试验测试均值比传统计算值分别降低24.4%、29.9%。

表5 试验测试值、仿真计算值与传统计算值对比

将试验测出的闩体受力结果与仿真计算结果对比,如图10所示。由图10可知仿真计算与试验测试得出的闩体受力曲线比较接近,闩体受力最大值的试验测试均值与仿真计算值误差小于8%。

4 结论

笔者以35 mm火炮为研究对象,对射击过程中闩体受力进行研究,对火炮闩体受力过程进行了有限元仿真,并搭建了火炮闩体受力在线测试系统,对闩体受力进行了试验测试,得出以下结论:

1)通过火炮闩体受力在线测试系统,可以实时在线测出闩体的受力情况,且标定误差在5%以内,闩体受力最大值的试验测试均值与仿真计算值误差小于8%,该系统可以较为准确地获得闩体的受力规律。

2)火炮闩体受力最大值的仿真计算值与传统计算值对比减小24.4%,试验测试均值与传统计算值对比减小29.9%,仿真计算值和试验值均低于传统计算值24%以上,说明用传统方法计算闩体受力与火炮闩体射击过程实际受力相差较大。

3)本文的研究结果可以为优化火炮闩体受力计算模型提供数据支撑,进一步为火炮的轻量化研究提供试验数据。