纯电动汽车机电复合制动控制策略分析

2022-06-24张庆永朱志亮

张庆永,朱志亮

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

城市工况下,车辆制动频繁,制动消耗的能量占总驱动能量的一半以上。车辆再生制动可有效防止这部分能量的浪费。再生制动技术在提升车辆能量利用率、增加车辆续航里程的同时,可施加电机制动力于主动轴,改善车辆制动性能。该技术的研究对电动汽车的推广具有重要意义[1-2],国内外学者对其进行了诸多研究。Gurunath K[3]等利用V/F、标量控制方法和磁场定向控制等手段实现感应电机的再生制动,并提出了同步速度和转子速度之间的理论关系,实现了驱动到制动间的模式变化。Xu Z[4]等人研究了电动汽车的制动能量回收控制技术,缓解了车辆制动时的能量流失,延长了电动汽车的行驶里程。Li Q C[5]等利用AVL Cruise构建纯电动汽车模型,利用Matlab/Simulink建立制动能量回收控制策略,并在NEDC工况完成联合仿真,与无能量回收的车辆相比续航里程提升了100 km。Biao J[6]等采用优化分布算法的再生制动控制策略,利用最佳制动力分布及相关约束条件,设计了满足制动稳定性和最大能量回收效率的控制策略,制动能量效率提高了51.9%以上。Kumar M[7]等提出了纯电动汽车再生制动系统实施的有效途径,还提出了优化再生制动系统转化效率方法。Han J[8]等在改善车辆横向稳定性的基础上,定义了具有约束的成本函数,以确定电机制动转矩的最佳分布,有效保证再生制动过程车辆的横向稳定性。

目前,大部分学术研究还停留在仿真层面,并未考虑实际制动时制动踏板的工作状态。本研究以前置前驱电动车为研究对象,通过分析制动系统结构,综合考虑多种影响因素,测量计算制动力踏板与制动强度的关系,提出一种基于制动踏板的并联制动能量回收控制策略,并对制动踏板无动作的滑行制动能量回收策略进行优化,通过实车测试,分别验证策略的能量回收效果及制动效果。

1 制动能量回收系统分析

1.1 制动系统结构分析

车辆制动惯性带动电机持续运转电机反向扭矩产生制动力,提升制动强度的同时,收集制动能量并将其存储在动力电池中,可实现能量的再次利用[9]。

本研究在传统交叉式液压制动系统的基础上,基于制动踏板开度,在原来机械制动的基础上增加电机制动。制动控制中心ECU通过采集车轮转速、制动踏板等信号,根据制动控制策略实现电机反向扭矩的输出,不仅避免了对传统液压制动的改动,还实现了复合制动增强了车辆制动响应速度和能量回收效果[10]。

1.2 整车制动策略分析

车辆常规制动再生制动策略有两种:一种是优先考虑电机制动的串联再生制动,其制动系统较为复杂;另一种是结构简单的并联再生制动,为电动机制动和传统液压制动的叠加,成本较低,易于实现,在半解耦式制动系统中较为常见。

基于并联制动分配策略,结合电动汽车的理想制动力分配曲线,建立能量回收率较高的新型并联制动分配策略。本研究的纯电动车机械制动力为半解耦式,取前、后轴机械制动力分配系数β=0.71,通过改变电机制动力大小,使得制动力分配系数在合理取值范围内变化,在保证制动稳定性和安全性的前提下,提出整车制动策略。

2 制动能量回收控制策略

在能量回收过程中,电机制动力受到行驶车速、电池SOC、控制策略等诸多因素的影响,在制定能量回收策略时考虑其运行条件满足v>10 km·h-1、SOC<90%,并结合驾驶员制动需求制定出合理的控制策略。

2.1 复合制动能量回收控制策略

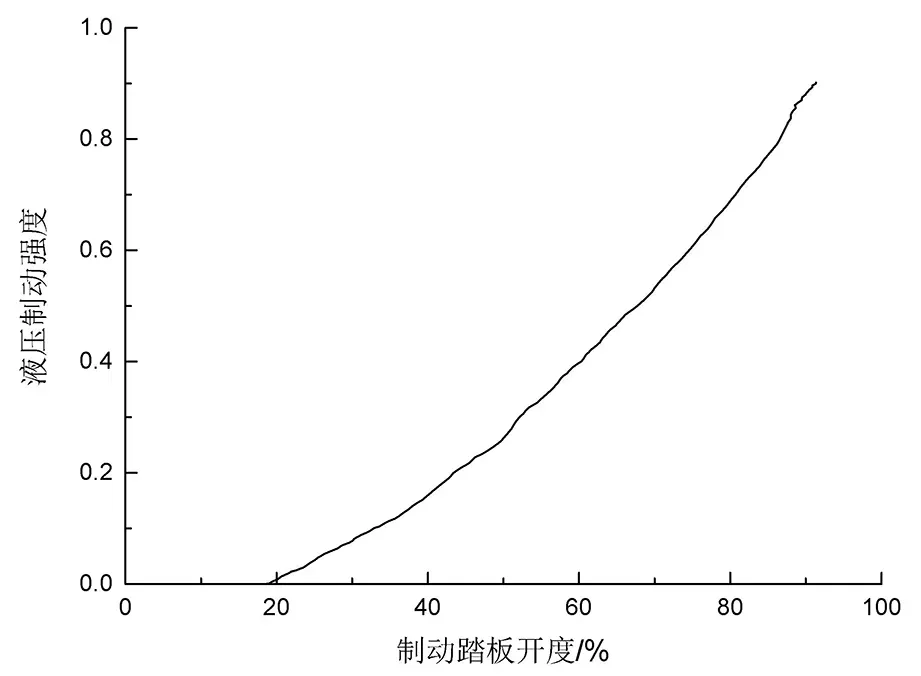

对车辆液压制动系统进行测量及标定,得到制动踏板开度与制动强度关系如图1所示。其中,制动踏板开度为0~19%时为机械制动踏板空行程,行驶过程中空行程能够有效防止制动拖滞和误触。之后,为提升制动响应速度,在制动踏板开度达到10%时增加电机制动力,增加再生制动后制动踏板空行程为10%。

图1 机械制动踏板关系Fig.1 Mechanical brake pedal relationship

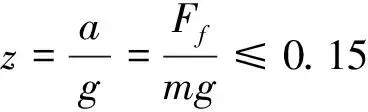

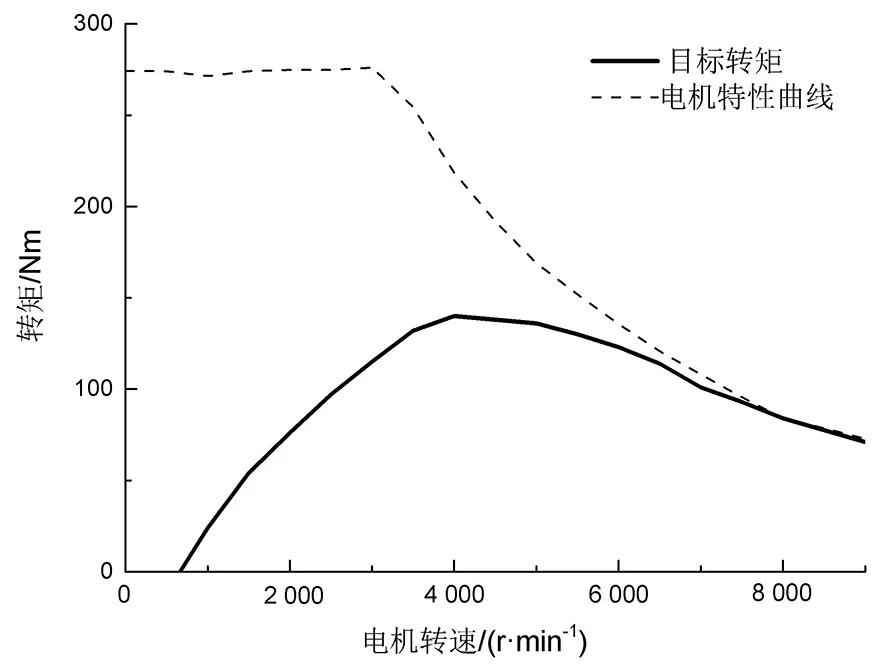

在液压制动基础上增加电机制动后,随着制动踏板的踩下,复合制动能量回收控制策略开始运行。为最大限度回收制动能量,同时保证制动安全,在不同制动强度z下采用不同的制动策略。当0

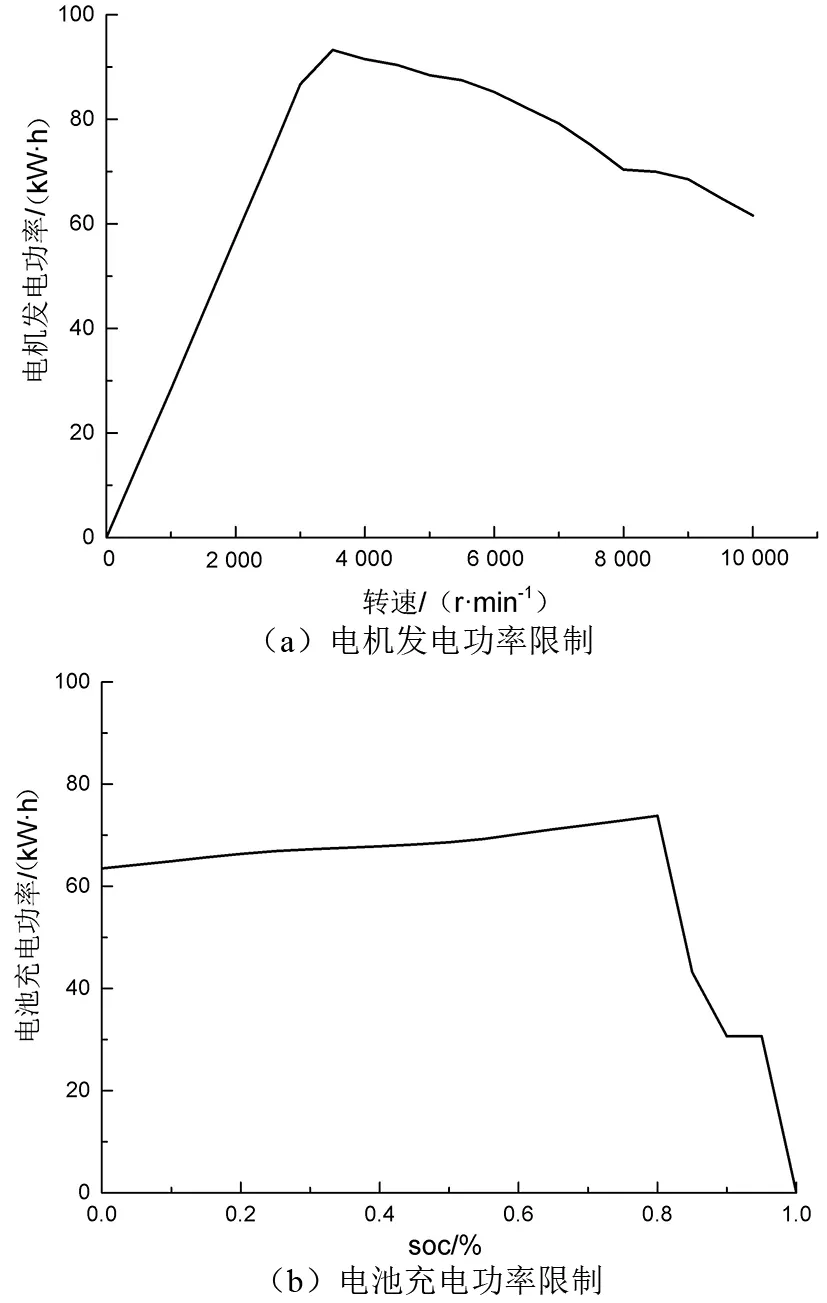

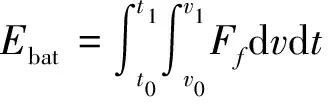

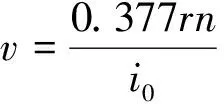

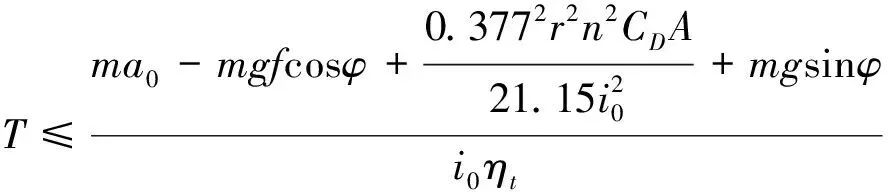

根据ECE制动曲线及前、后轮利用附着系数[11],对制动力分配系数β的范围进行确定,可求得0.68≤β≤0.86。如图2所示,在制动强度满足0.2 图2 复合制动前、后轴制动力分配范围Fig.2 Compound braking front and rear axle braking force distribution range (1)纯电机制动:O-A段,0 (1) 其中,19%为车辆机械制动踏板自由行程;10%为增加电机制动后制动踏板自由行程;α为制动踏板开度;m为车辆整备质量;g为重力加速度。 (2)中低复合制动:A-B段,0.1 Fd=0.1·g·m,(19%<α≤αz=0.2) (2) 其中,αz=0.2为复合制动强度为0.2时所对应的制动踏板开度。 Fd= g·m,(αz=0.2<α≤αz=0.6) (3) 其中,β0为机械制动前、后轴制动力分配系数,为0.71;z0为原制动踏板开度对应机械制动强度。 (4)中高复合制动:C-D段,0.6 (αz=0.6 (4) (5)纯机械制动:在D点之后的制动过程,z>0.8,属于紧急制动,通常是汽车发生危险状况时的急剧、大强度制动工况,考虑到安全因素,应关闭再生制动系统,完全依靠机械制动,即: Fd=0,z>0.8 (5) 综上,将整车参数带入式(1)~式(5)中,由制动强度关系式z=F/mg,可求得总制动强度与制动踏板开度对应关系,如图3所示。在制动过程中,若电机制动失效,则仍按照虚线中机械制动踏板工作方式进行制动,此时制动力分配仍在安全范围内,故本研究提出的策略具有一定的容错性。 图3 复合制动踏板关系Fig.3 Compound brake pedal relationship 车辆滑行多发生在高速行驶工况或城市拥堵路段的低速行驶工况,车辆制动强度较低,属于中低强度制动(z<0.15)[12]。为减少驾驶员的操作,并增大制动能量回收效率,在车辆滑行过程中进行电机制动,滑行制动减速度小于2 m·s-2,不受 ECE 法规限制。 (1)选择优化变量 滑行制动时,电机能够输出最大制动转矩与转速、电机外特性曲线及SOC影响的电池充电功率有关[13],电机提供制动力同踩下制动踏板的电机制动条件相似,即车速v>10 km·h-1,电池SOC<90%。故选取v、SOC、以及回收能量Ereg为优化变量,即: Tc=f(v,SOC,Ereg) (6) (2)建立目标函数 为使滑行能量回收效率ηgen最大,设立目标函数为: (7) 其中, (8) 为保护电池,发电功率不仅受到电机最大发电功率PEm影响,受电池最大充电功率Pbat影响,如图4所示。综合考虑,制动时电机发电功率P0=min{PEm,Pbat}。则回收最大能量可表示为: 图4 制动功率限制条件Fig.4 Braking power limitation (9) 滑行期间消耗的总能量为: (10) 由于车辆滑行过程中阻力由两部分组成,分别为行驶阻力Fu和电机制动力Fd,即: (11) 式中,ηt为传动效率,φ为滑行坡度,r为传动半径,f为滚动阻力系数,CD为风阻系数,A为迎风面积。 (12) (3)建立约束条件 在车辆滑行过程中需对滑行工况的最大减速度a进行限制,由文献[11]可知滑行制动强度z一般小于0.15,则 (13) 由式(13)(14)可得到制动力矩限制条件: (14) (4)优化求解 根据所建立优化变量、目标函数及约束条件,调用Matlab中Sheffield遗传算法工具箱,编写M文件,设置各项参数:种群大小为30,最大进化代数为50,交叉概率为0.9,变异概率为0.01,个体长度为20,代沟为0.95. 滑行状态下不同电机转速对应最佳电机制动力矩不同。在不同电机转速下分别取点,计算其对应最佳转矩。同时,为确保车辆滑行过程中平缓制动,在转速为3 500 r·min-1时逐渐减小电机制动转矩直至车速为10 km·h-1时制动扭矩为0。最终求得不同转速下的电机制动转矩如图5所示。 图5 滑行状态不同转速下对应电机制动力矩Fig.5 Corresponding motor braking torque at different speeds in coasting state 为验证策略的有效性,对搭载本研究控制策略的车辆分别进行循环工况试验和制动工况试验。数据采集过程中,采用USB-CAN设备接入车辆CAN总线,采集车速、电机制动转矩、踏板行程、电机端输出电流、电压等信号,通过CANtest分析采集到的数据,对分析结果进行可视化处理。 在循环工况试验中,根据国标GB/T 38146.1-2019《中国汽车行驶工况第1部分:轻型汽车》[14]搭建NEDC和CLTC-P两种工况的试验环境及平台。其中,试验质量为电动汽车整车整备质量与试验所需附加质量的和,其中附加质量为100 kg,车辆初始SOC为90%。通过轮鼓试验,最终所得结果如图6所示。由图6(a)可以看出在制动过程中,SOC有明显上升;电机反向充电,电流为负;电机出现负扭矩,为车辆提供制动。 图6 CLTC-P循环工况测试结果Fig.6 CLTC-P cycle test results 根据循环工况下,回收能量对车辆消耗总能量的贡献程度对该策略进行评价,即: (15) 其中,δE为车辆节能贡献度;Ereg为电机回收能量;Ereg_off为关掉能量回收所消耗的能量。 经计算,NEDC循环工况下的节能贡献度为: (16) 该工况下,节能贡献度均在20%以上,充分说明了控制策略在能量回收方面的有效性。 制动试验选择在试验场分别进行90 km/h时速下的滑行和制动测试。通过控制制动踏板开度模拟滑行、轻度制动、中度制动和重度制动工况,测量不同工况下电机端输出电流I及电压U,计算出车辆制动能量回收效率ηgen,即 (17) 其中 (18) (19) 式中,Ebra为车辆制动过程,车速从v0(t0时刻)到ve(te时刻)除去滚动阻力和空气阻力消耗的能量。 为验证基于制动踏板的并联制动能量回收控制策略的有效性,将其与车上原来控制策略对比。分别测试在90~10 km·h-1的滑行工况、制动踏板开度为37%的轻度制动工况、制动踏板开度为55%的中度制动工况、制动踏板开度为74%的重度制动工况,测试结果如图7所示。 图7 本文策略制动工况测试结果Fig.7 Test results of this strategy under braking conditions 对比实验结果,由滑行制动测试结果可以看出,相较于电机制动转矩集中在50 km·h-1以下的原车策略,优化后的滑行制动车速变化更为平缓,大大提升了车辆滑行过程的制动舒适性;对比踏板制动的测试结果,本策略测试中制动踏板尽量与原车策略中制动踏板开度保持一致,优化后车辆的制动距离缩短,制动效果显著提升。由式(17)~(19)计算出制动能量回收效率ηgen,与原来车上的电机制动策略进行对比如表1所示。 表1 不同策略制动效果对比 对比两种策略发现,本策略在滑行制动工况制动能量回收效率提升64.07%,轻度制动工况提升36.74%,中度制动工况提升40.71%,重度制动工况提升1.11%。本策略能量回收率远高于原来的电机制动策略,从制动距离可以看出本策略对车辆的制动效果也有明显提高。 分析不同制动踏板开度的工况实验结果发现,滑行时制动能量回收效率提升最明显;之后随着整车需求制动转矩变大,机械制动力参与制动、电机制动力所占比例越来越小,导致滑行制动到中度制动时能量回收效率降低;重度制动时,由于制动强度大,制动时间短、制动能量回收效率最低,提升效果也不明显。 在对某前置前驱纯电动汽车进行制动系统结构分析的基础上,充分考虑影响能量回收的制约因素,对车辆进行制动控制策略设计:在常规制动工况,当制动需求较小时,由前轴再生制动系统提供制动;当制动需求较大时前轴液压制动提供固定制动力,再生制动力辅助满足总制动力需求;当紧急制动时,仅由机械制动提供制动力;在滑行制动工况,以制动能量回收效率为评价指标设立相应目标函数,以加速度和制动力矩为限制条件,计算出电机在不同转速下的最佳制动扭矩。最后,在循环工况及制动工况下,对所设计能量回收策略进行试验分析,结果表明:该控制策略不仅能提升整车能量利用率,且有助于车辆制动。

2.2 滑行制动能量回收控制策略

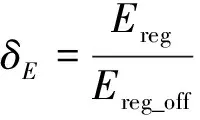

3 再生制动系统试验与分析

3.1 循环工况测试

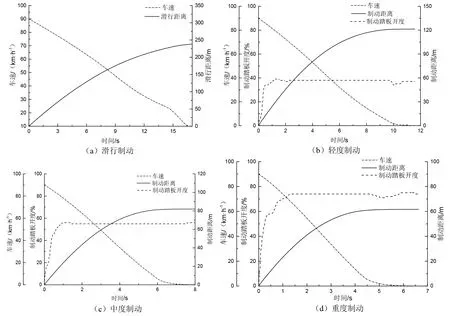

3.2 制动工况测验

4 结论