一种永磁电机齿槽转矩测量方法

2022-06-23杨志坚张雨国喻桂华

杨志坚, 张雨国, 喻桂华

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州成扬科技有限公司,广东 广州 510640)

0 引 言

齿槽转矩是在绕组不通电时,永磁体与电枢齿之间相互作用力的切向分量作用在电机转子上所产生的波动转矩[1],其存在会引起转矩脉动、转速波动、电流谐波、振动噪声等问题[2-6]。然而,在电机设计时,齿槽转矩分析模型均建立在理想条件下,没有考虑加工误差等非理想条件。因此,即使设计时已使得齿槽转矩达到性能要求,但实际中的非理想条件通常会使齿槽转矩比设计时的大数倍且会引入其他频率成分的齿槽转矩,对电机控制性能造成不利影响。综上,测量出电机齿槽转矩谐波成分及其幅值大小对电机齿槽转矩性能指标的评价、优化电机结构设计以及提升电机控制性能具有重要指导意义。国内外学者针对永磁电机齿槽转矩的测量方法提出了多种方案,具体总结如下:从测量原理上主要分为三类:1)简易测量法:电子秤法、砝码法、杠杆测量法;2)扭矩传感器测量法(直接测量法):静态传感器、动态传感器;3)电流电压测量法(间接测量法)[7]。

简易测量法主要是根据杠杆平衡原理来测量齿槽转矩。文献[8]提出杠杆测量法,测试时,用手拉动连接在力臂轴上的数字测力计,记录力臂开始转动瞬间力的大小值,再乘以力臂长度就可得到齿槽转矩幅值。文献[9]提出了砝码法,在电机转轴上装支杆,砝码通过轻质细绳悬挂在支杆的一端,定子上安装刻度盘。测试时,转动支杆到被测点的刻度,轻轻加挂砝码,记录支杆开始转动时的砝码质量,通过力矩平衡公式计算出齿槽转矩。两种方法都简单易实现,但在齿槽转矩大于摩擦转矩时,转子位置无法保持,无法测量。此外,两者都忽视了摩擦转矩的影响,拉力计精度、力臂长度、砝码质量也影响着测试的误差。所以上述两种方法只适合齿槽转矩比较大的电机,主要应用于定性测试分析中。为克服上面两种方法的缺点,文献[10]提出电子秤法,用可以精确控制转动角度的装置(如车床,步进电机)夹紧被测电机定子,在电机轴上加装平衡杆,平衡杆两端有支杆,通过调节电子秤高度使平衡杆保持水平,记录电子秤示数并利用力矩平衡方程计算出齿槽转矩。该方法原理简单,但操作复杂,需要夹装工具及多次重复测量,测试精度依赖于电子称的灵敏度与夹装定子装置的步距角大小。

直接测量法通过转矩传感器来测量齿槽转矩。文献[11]提出步进电机静态测试法,将被测电机、扭矩传感器、步进电机紧固连接在同一轴线,控制步进电机旋转一定角度后,利用步进电机自身的保持转矩作为转矩传感器的一个固定端,可直接读出作用在转矩传感器另一端的齿槽转矩大小。文献[12]提出动态测试法,通过控制器控制被测电机稳定转动,电机通过联轴器连接在传感器一端,传感器另一端也通过联轴器与磁粉制动器相连,对传感器采集的数据进行二次分析,得到齿槽转矩。直接测量法原理与操作简单,但都是需要高精度、价格昂贵的转矩传感,实验系统的安装要求较高。此外,静态测量法需要配套高精度步进电机及驱动系统,动态测量法需要驱动器、磁粉制动器及配套电源系统且动态测量法忽视了驱动器及磁粉制动器引起的脉动转矩。

间接测量法主要是通过检测与齿槽转矩有关的电压、电流等参数,并从中提取出齿槽转矩,文献[13]提出测电压法,该方法利用步进电机的矩角特性,通过检测步进电机通直流电绕组上的感应电势计算出被测电机的齿槽转矩。该方法可在齿槽转矩的一个周期内进行多采样点测量,但方法复杂,操作繁琐,步进电机感应电势与力矩的曲线精度不高,测量误差大。文献[14]提出通过伺服驱动器驱动电机低速空转,采集电机三相电流,提取出q轴电流,根据电机转矩常数即可计算出齿槽转矩。但是该方法忽视了驱动系统本身所引起的电流谐波,如逆变器非线性引起的q轴电流谐波。

综上,目前永磁电机齿槽转矩测量方法存在局限性、夹装工具较多、操作繁琐、需要配套高精度步进电机、转矩传感器等使得实验成本高等问题。基于此,本文提出一种简单的齿槽转矩测量方法,直接利用电机自带的编码器、不需转矩传感器等额外器材,不需要搭建复杂的试验台、操作简单、可行性高、成本低且测试精度也较高。此外,根据编码器原理,其脉冲间隔在角域上是等角度间隔,而在时域上并非等时间间隔。本文实验数据处理在角域进行,避免了角域转换为时域时引起插值误差。

1 齿槽转矩特性

1.1 理想条件下的齿槽转矩

当定转子相对运动时,由于齿槽的存在,永磁体两侧面对应的一小段齿槽区域内磁导变化大,引起磁场储能变化,从而产生齿槽转矩,其表达式[1]为

(1)

式中:La为电枢铁心有效长度;μ0是空气磁导率;R1和R2分别为转子轭外半径和定子轭内半径;Gn为有效气隙磁导圆周分布函数;Br(nz/2p)为永磁体剩磁密度的平方沿圆周分布函数;z为定子槽数;n为使nz/2p为整数的整数;α为定转子之间相对位置角。

齿槽转矩以一个齿距为周期重复,只有当Gn和Brn谐波阶次满足nz/2p为整数时,才会产生齿槽转矩,因此,齿槽转矩的阶次NL为槽数与极数的最小公倍数及其倍数,如下式所示,且阶次越高,转矩幅值越小,即

NL=LCM(z,2p)i。

(2)

式中:LCM表示极数与槽数最小公倍数;i为整数(i=1,2,3,…);p为电机极对数。

从上述理论可知,从电机结构设计上减小齿槽转矩可采取两种方法:1)改变电机极槽配合来改变电机齿槽转矩阶次分布规律,使最小公倍数变大;2)改变电机定转子结构减小Br(nz/2p)和Gn幅值,进而减小齿槽转矩。

1.2 非理想条件下的齿槽转矩

在电机加工制造、装配过程中,定、转子缺陷会产生附加的齿槽转矩[15]。在电机设计阶段主要通过有限元仿真在理想条件下优化电机结构来抑制齿槽转矩,因此实际中非理想条件引起的齿槽转矩得以凸显且幅值可能大于理想条件下的齿槽转矩。

1)定子缺陷产生的齿槽转矩。

实际电机中存在定子铁心偏心、椭圆、定子齿错位、硅钢片材料特性不一致以及嵌线过程中导致部分硅钢片移位等缺陷会影响气隙磁导的谐波成分,从而产生附加的齿槽转矩谐波[16]。定子缺陷产生的典型的齿槽转矩谐波次数(NAHCγi)为2p及其倍数次[17],可表示为

NAHCγi=2pi(i=1,2,3,…)。

(3)

2)转子缺陷产生的齿槽转矩。

转子缺陷主要是由于各永磁体的长度、宽度、厚度不一致,永磁体安装位置与理想位置相错位以及永磁体材料分布不均匀存在离散性等引起的。该缺陷会使得磁动势分布不对称、从而使永磁体磁动势平方值谐波成分发生变化,产生附加的齿槽转矩。转子缺陷通常产生z及其倍数次的齿槽转矩,可表示为

NAHCRi=zi(i=1,2,3,…)。

(4)

2 齿槽转矩测试装置

2.1 测试原理

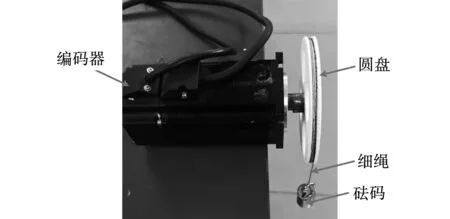

图1为所设计的齿槽转矩测试系统示意图,测试系统主要由圆盘、砝码、电机及编码器组成。测试时,选择合适质量的砝码使圆盘以尽可能较小的转速转动,进而带动电机转子同步转动。

对整个测试系统进行动力平衡分析,在转动过程中,施加在圆盘上的驱动力矩为

T=mgr。

(5)

式中:m为砝码质量;g为重力加速度,取9.8 m/s2;r为圆盘半径。

圆盘与电机转子角速度相同,因此,电机转动过程中,在电机转子位置角θ处,动力平衡方程可表示为

(6)

式中:B为电机阻尼系数;J1为圆盘转动惯量;J2为电机转子的转动惯量;Tcog为作用在电机转子上的齿槽转矩。

根据式(6)可得出齿槽转矩表达式为

(7)

对于该测试系统,式(7)中砝码质量m、圆盘半径r、重力加速度g、电机转动惯量J2、圆盘转动惯量J1大小已知且恒定不变,其中J1可通过实际测试或通过软件建模计算得出,电机转子位置角θ可由编码器采集得到,进而求得dθ/dt及d2θ/dt2。由于整个转动过程中转速相对较小,且电机本身的阻尼系数很小,因此可忽略电机阻尼系数B,即忽略式(7)中的阻尼力Bdθ/dt。至此,即可得到每个转子位置处的齿槽转矩。

由于在转动过程中驱动转矩大于齿槽转矩与摩擦转矩之和,所以电机是加速运动的。根据编码器原理,其脉冲间隔在角域上是等角度间隔,而在时域上并非等时间间隔,因此,可在角域上利用阶次滤波得到齿槽转矩曲线和通过角域傅里叶变换得到齿槽转矩所含谐波阶次及幅值大小[18]。

2.2 测试系统

图2为根据图1所搭建的测试系统,其中圆盘半径r=30 mm,转动惯量J1为0.029 63 g·m2。在此,圆盘转动惯量是通过软件建模计算出其体积,测量加工后圆盘质量得到其密度,进而利用软件计算而得。

图2 测试系统

3 实验结果分析

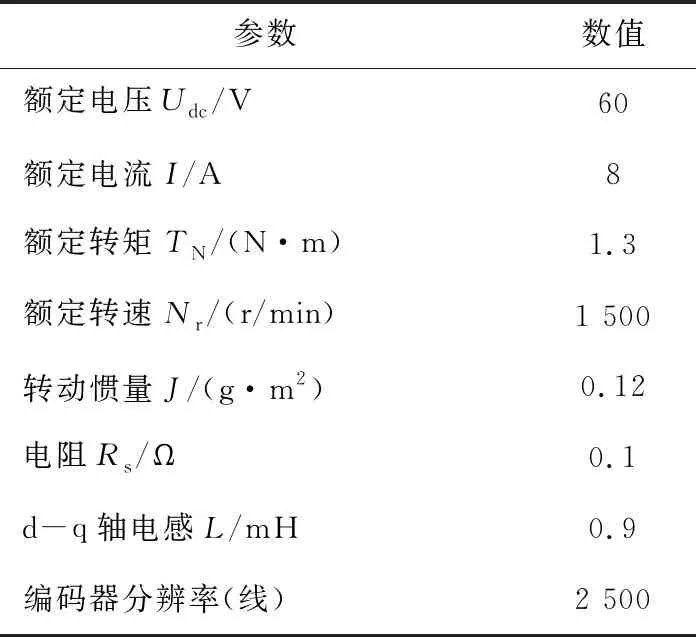

利用上述实验方法对一台8极12槽(2p=8,z=12)的表贴式永磁同步电机进行了实验测试。电机参数如表1所示。

表1 电机参数

电机自带的编码器为增量式光电编码器,分辨率为2 500线,电机转动一圈输出2 500个脉冲序列。此外,电机转每一圈还会输出一个脉冲序列Z,该脉冲对应电机的零位置,取点做角域傅里叶分析时,以该脉冲位置作为起始点,以保证每次取点时转子初始位置角相同。

电机定转子结构如图3、图4所示。电机定子采用开辅助齿方法来削弱齿槽转矩[19]。整个定子在圆周方向上由不同材料硅钢片制成的电枢齿与辅助齿相间拼接而成,因此容易导致定子不是一个理论上的圆而是椭圆。此外,拼接处的附加气隙以及硅钢片上的小孔等都是引起定子缺陷的主要原因。转子缺陷主要是由于各永磁体之间参数差异以及永磁体在圆周上的安装位置偏离理论位置。

图3 电机定子

图4 电机转子

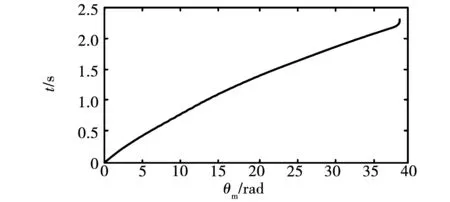

实验所用砝码质量m=62 g,将采集到的编码器数据,以第一个电机零位置脉冲Z脉冲时刻作为转子位置角起始零点与采样时间零点,得到转子位置角及其对应的脉冲时间点如图5所示。

图5 转子位置角脉冲时间点

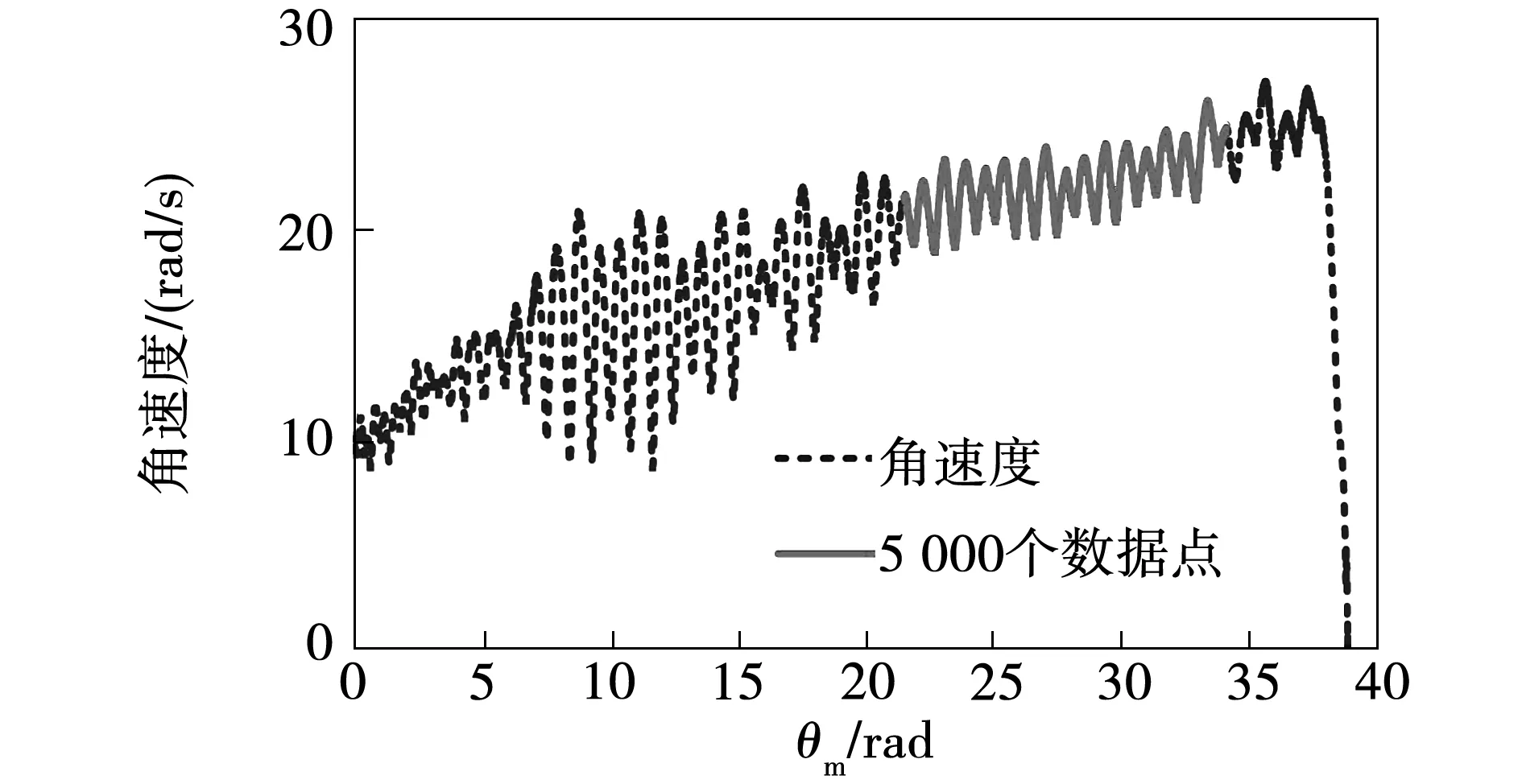

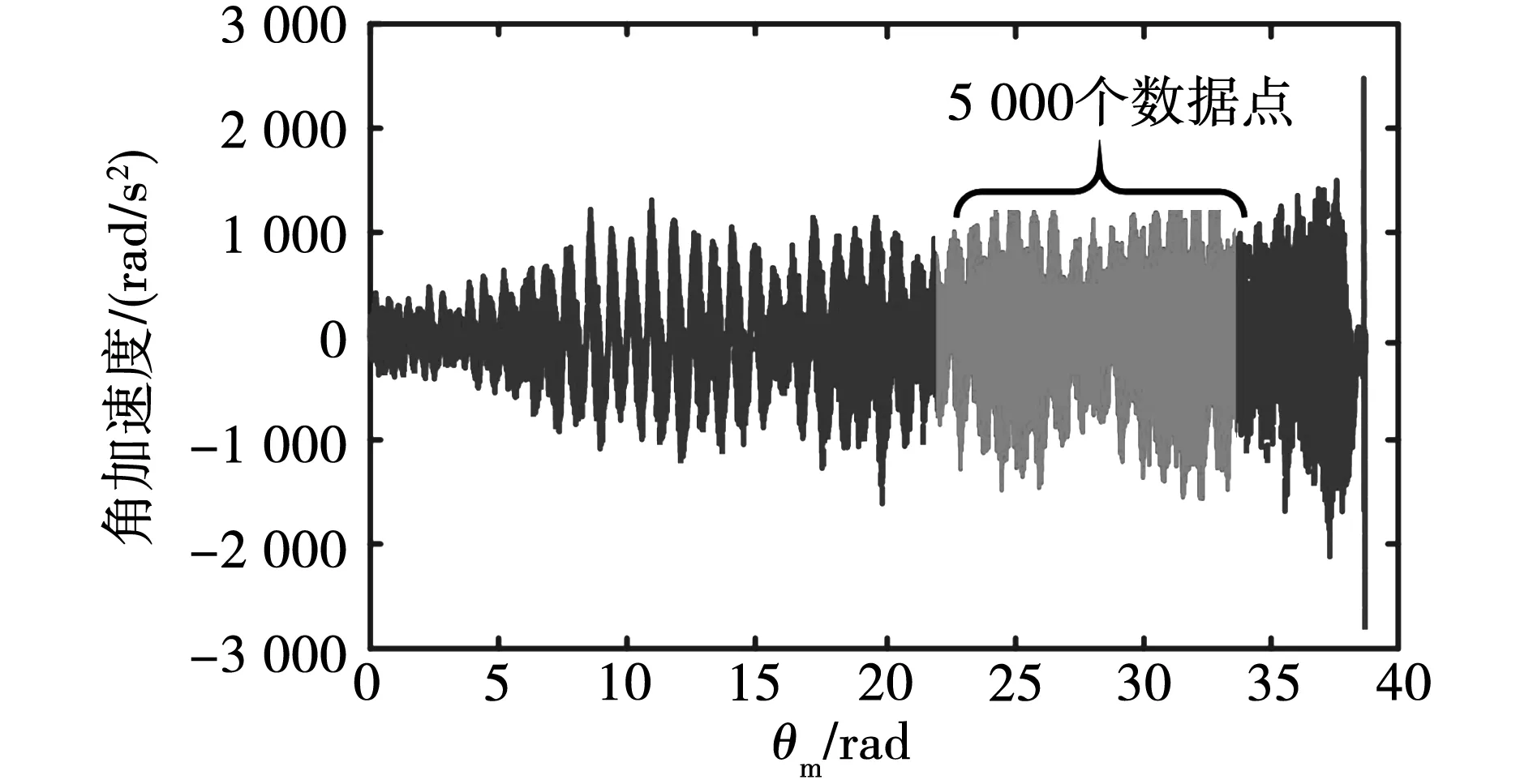

根据两个角度脉冲之间的角度差及时间差,可得转子角速度及角加速度如图6、图7所示。由于实验所用电机齿槽转矩比较小,为了减小测量误差,电机转速应尽可能小,因此砝码质量也较小。刚开始放上砝码时,轻轻拨动一下小圆盘使电机转动,但砝码质量小以及刚开始转动时砝码有轻微的摆动及转动,因此从转速图中可以看出刚开始一小段时间内转速波动偏大。

图6 转子角速度

图7 转子角加速度

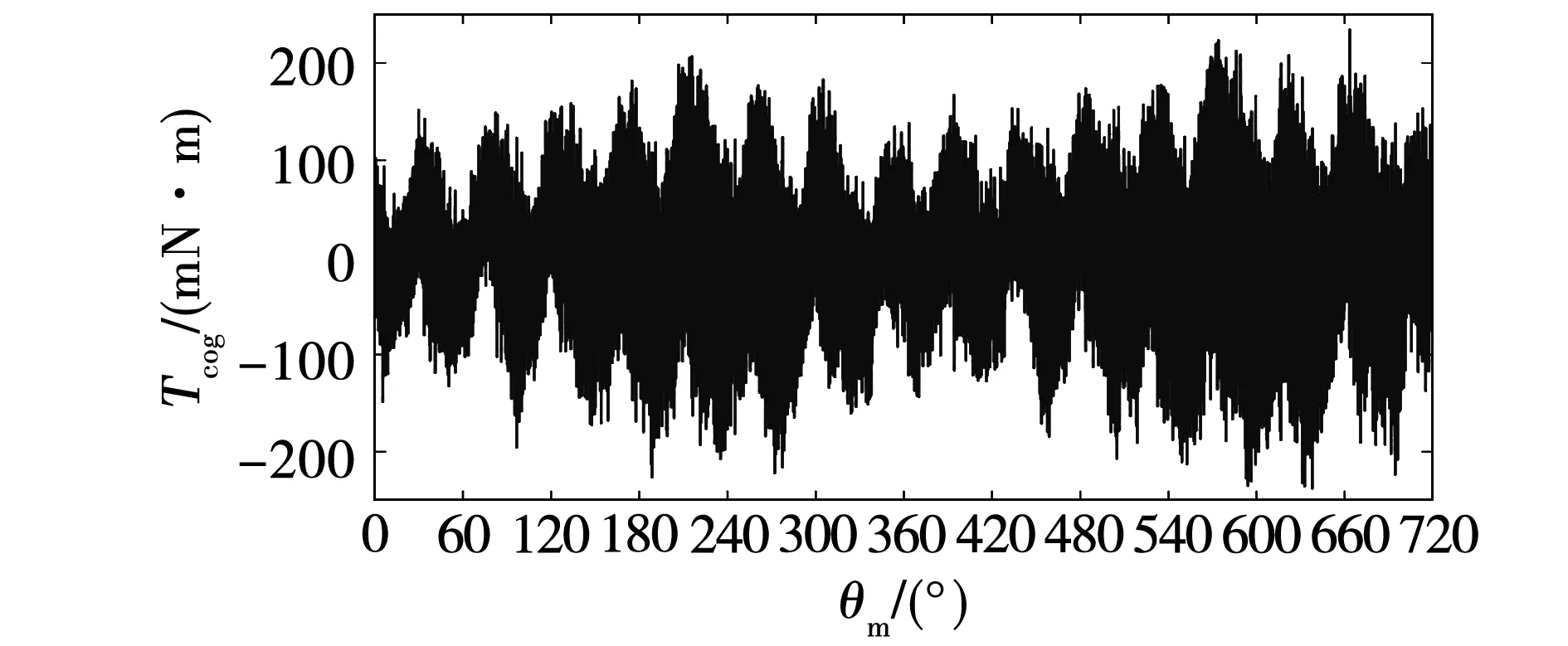

由此可由式(7)求出齿槽转矩,由于转速在刚开始时存在干扰因素使波动偏大,为减小测量误差及后续的角域傅里叶变换,取图6和图7中砝码下落过程稳定、转速波动变化规律基本一致的两转数据(5 000个点)计算出的结果作为电机齿槽转矩,得到的齿槽转矩曲线如图8所示。可以看出,齿槽转矩含有高频成分,结合图7可知其原因主要是加速度是根据编码器采集的脉冲角度差和时间差进行二阶求导得到的,由于两个脉冲时间间隔比较小,计算过程会引入高频成分。

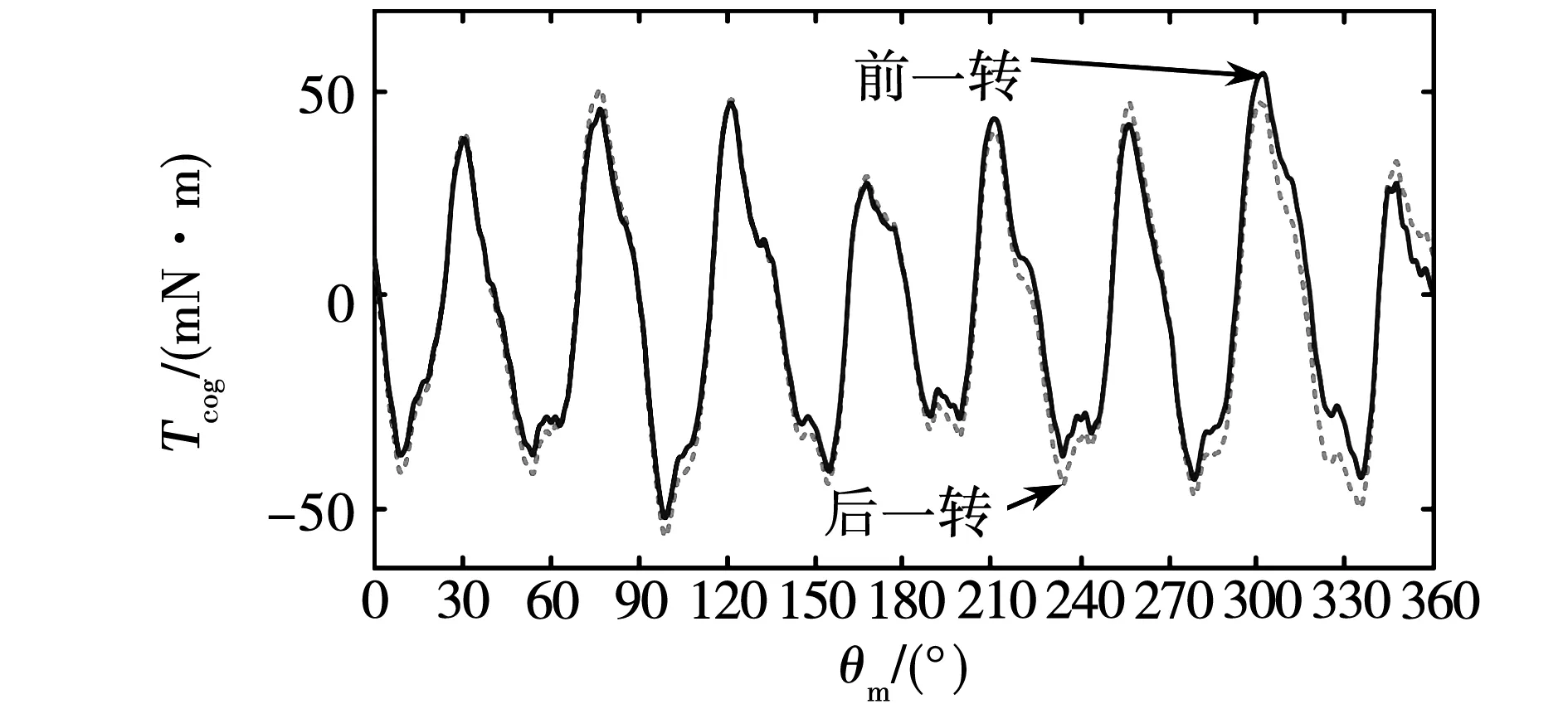

为去除高频成分,得到齿槽转矩曲线,对计算出的齿槽转矩进行低通阶次滤波,由理论可知齿槽转矩阶次越高幅值越小,根据电机参数,极数与槽数最小公倍数为24,为保留至少前48阶齿槽转矩,取滤波器截止阶次为123阶。滤波后取与图8中相同数据点所对应的齿槽转矩如图9所示。

图8 齿槽转矩

图9 滤波后齿槽转矩

图9中的齿槽转矩是两转的齿槽转矩,由于齿槽转矩大小只与转子位置角有关,因此前后两转齿槽转矩在相同位置角处大小应一致。图10为图9前后两转相同转子位置处齿槽转矩对比图,可以看出,前后两转齿槽转矩分布规律一致,只是在部分位置幅值存在很小的误差,这主要是前后两转转速大小不一样,且计算过程忽视了阻尼系数引起的。

图10 齿槽转矩对比

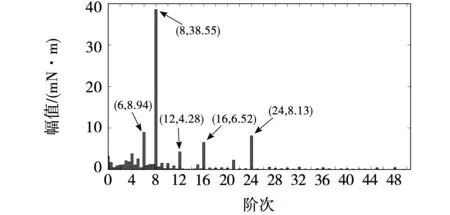

对低通阶次滤波后取出的5 000个数据进行角域傅里叶变换得到其阶次谱如图11所示,可以看出,齿槽转矩谐波主要为定子缺陷引起的8及其倍数次、转子缺陷引起的12及其倍数次,分别与式(3)、式(4)相对应,其中谐波幅值最大为第8阶谐波的38.55 mN·m。但阶次谱中还存在幅值稍大的6阶,这主要是由于定子的6个辅助齿拼接处附加气隙均不一样,定子结构就会失去原有几何对称性,定子在整个圆周上几何地重合6次,因此电机可被视为6个齿[20],根据式(4)可产生6倍频。其中同时满足式(2)~式(4)的阶次如24阶为非理想条件下定子缺陷、转子缺陷和理想条件下的齿槽转矩共同作用引起的。此外,在低频处还含有一些幅值较小的低频成分,这主要是由转子不对中、转子偏心、磁漏等引起的。

图11 齿槽转矩阶次谱

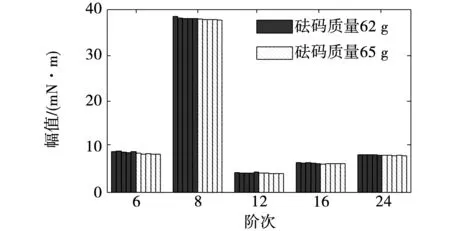

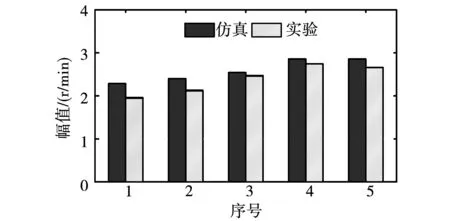

为了保证实验具有可重复性,在相同实验条件下共进行5次实验,此外,为观察不同实验条件下测量结果的变化,将砝码质量由62 g换为65 g,再次进行5次相同的实验。两种砝码质量下共10组数据,分别对其进行阶次滤波和角域傅里叶变换,得到各次实验主要阶次幅值大小如图12所示。

图12 实验结果对比

测试结果表明,该电机的齿槽转矩谐波阶次主要为6、8、12、16、24阶,其中由定子缺陷引起的第8阶谐波幅值最大,为38.55 mN·m。

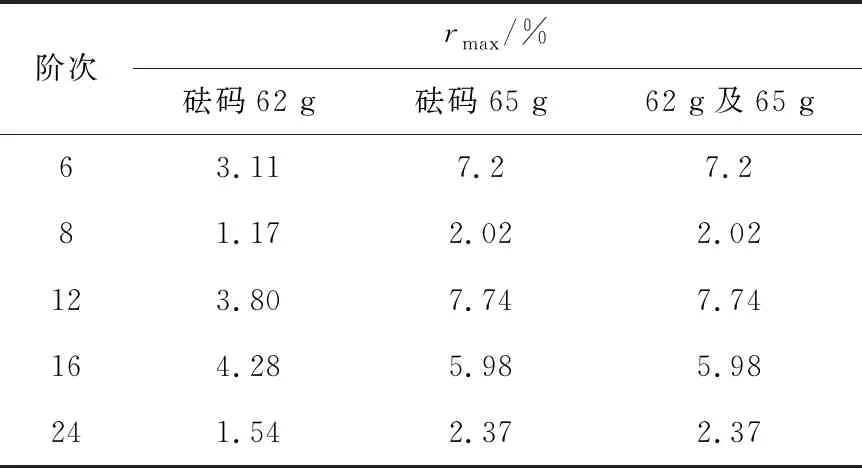

由于计算过程忽略了阻尼力,因此取10组实验中各阶次最大幅值作为基准,得到砝码质量分别为62、65 g时的各5次及总共10次实验的最大相对误差(rmax)如表2所示。由表可知,在相同实验条件下和不同实验条件下各阶次幅值大小都会存在相对误差且第6、12、16、24阶相对误差比第8阶的大。此外,砝码质量变大后,相对误差也变大。造成上述误差的原因主要是:1)相同实验条件下每次实验砝码下落过程中的轻微摆动或转动情况不一样,导致转速波动存在偏差;2)砝码质量变大,转速升高,阻尼力会变大,而根据式(12)计算齿槽转矩时忽略了阻尼力;3)第6、12、16、24阶幅值小,其相对误差对幅值变化比较敏感。

此外,由表2可知,在砝码质量为62 g时,各阶相对误差都不超过5%,因此选择尽可能小的砝码质量可减小测量误差。

表2 最大相对误差

4 测试结果验证

当前齿槽转矩测量方法中精度比较高的是直接测量法中的步进电机静态测试法,但该方法需要高精度的扭矩传感器及其数据采集分析系统、步进电机及其驱动系统,并且需要搭建安装测试电机、扭矩传感器及步进电机的试验台且安装要求比较高。此外,当前没有一个完全能够精确测量出齿槽转矩的方法,每种方法都会存在一定误差,即使用同一种方法对同一个电机进行测量,所使用的传感器灵敏度不同、试验台安装不同,其测量结果也可能会产生比较大的误差。综上所述,加之时间及实验条件有限,在此没有与其他测试方法的测量结果进行对比,而是在矢量控制实验平台上采集电机的转速进行谐波分析,并基于文献[21]在MATLAB中建立与实验平台相对应的永磁同步电机矢量控制模型,以第3节中测量的齿槽转矩谐波幅值及阶次作为输入,仿真得到同阶次的转速谐波幅值大小,并与实验结果相比较,从而间接验证所测齿槽转矩阶次的准确性及幅值大小的精度。

为了验证第3节实验所测的齿槽转矩谐波阶次的准确性,采集矢量控制下电机的不同转速进行转速谐波分析,并分析谐波阶次组成、产生原因及与齿槽转矩谐波的关系。

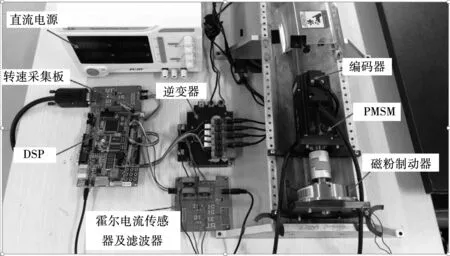

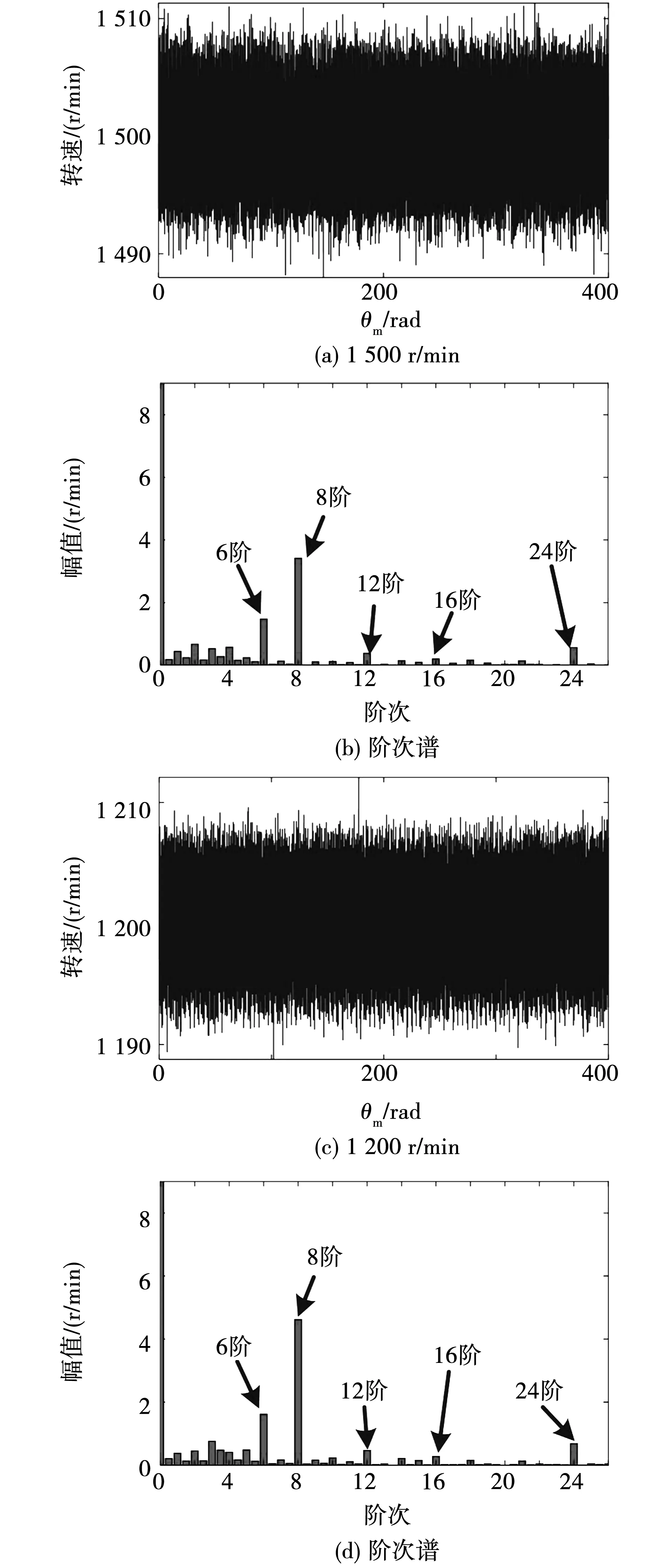

实验平台如图13所示,为了排除负载波动及联轴器不对中引起的转速谐波,实验时断开了电机与联轴器及磁粉制动器的连接,采集空载状态下的转速并做角域傅里叶变换得到阶次谱如图14所示。由图11可知所测齿槽转矩24阶之后幅值很小,因此就只分析转速阶次谱的前24阶。从图14可以看出,不同转速谐波阶次主要为6、8、12、16、24阶谐波,且第8阶谐波幅值最大。此外,还有低于6阶的幅值较小的谐波成分。

图13 实验平台

实际控制中转速谐波产生的主要原因有:1)逆变器死区效应及永磁体磁链谐波引起6kp次转速谐波,实验电机极对数p=4,死区效应及永磁体磁链谐波引起的转速谐波阶次为24及24的整倍数次;2)磁漏、转子偏心及负载转矩;3)齿槽转矩。

由于转速是在空载条件下采集的,因此没有负载及轴不对中引起的转速谐波,可知转速谱中低于6阶的谐波主要是由漏磁及电机转子偏心引起的。综上分析并结合图11齿槽转矩阶次谱与图14转速阶次谱,可得出结论:转速谐波中的6、8、12、16次谐波由齿槽转矩引起,并且齿槽转矩幅值最大的第8阶引起的转速谐波第8阶幅值也最大;24阶谐波是由齿槽转矩、逆变器死区、永磁体磁链谐波共同作用引起的。

图14 转速及转速阶次谱

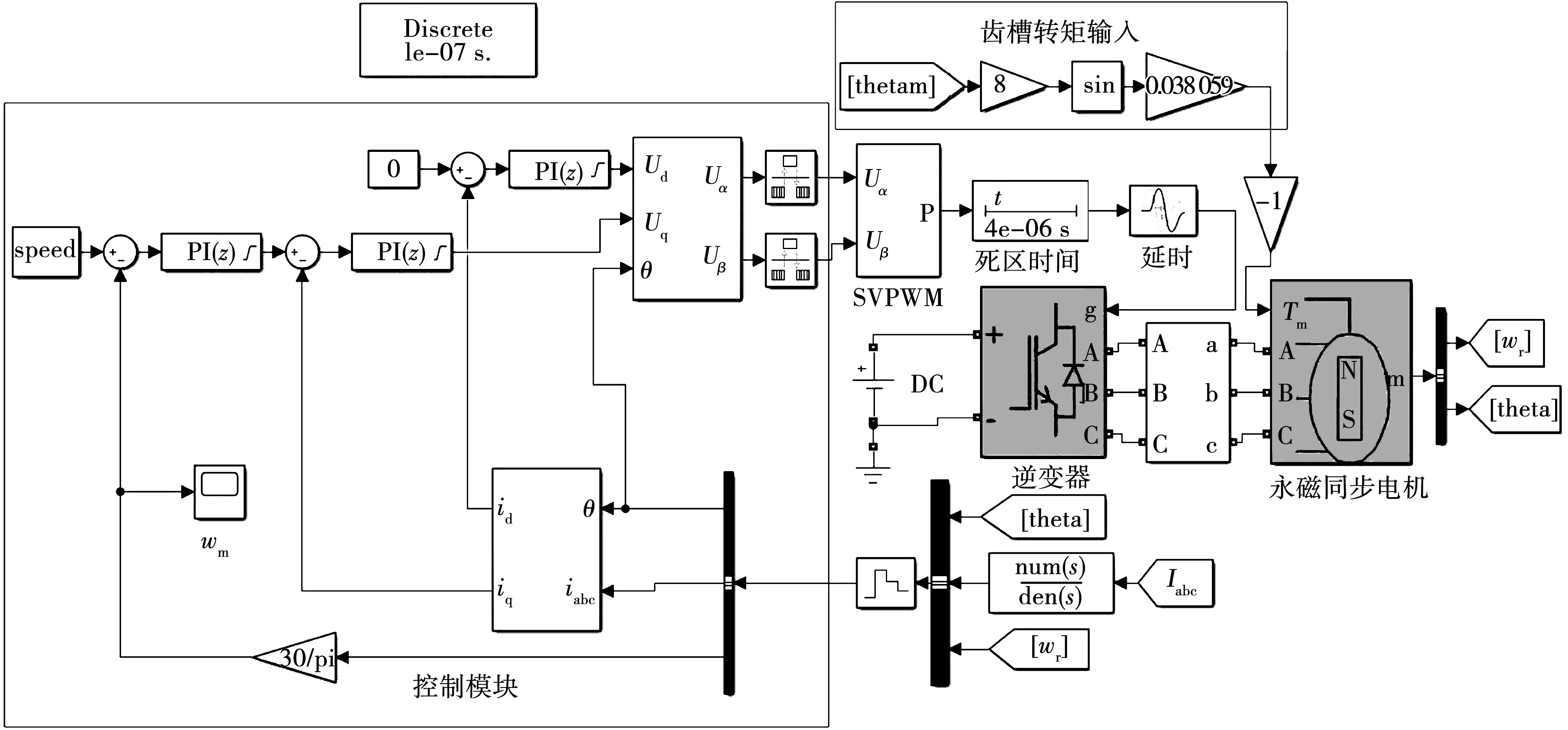

文献[18]建立了矢量控制下永磁同步电机精确的传递函数模型,研究了死区效应引起的电压误差到d-q轴电流响应的闭环传递函数且理论计算、仿真和实验结果一致。为了进一步验证第3节所测齿槽转矩谐波幅值精度,基于文献[18]在MATLAB中建立与图13实验平台相对应的永磁同步电机仿真模型如图15所示,由于齿槽转矩直接作用在电机转子上,其作用等效于负载谐波,因此在仿真模型中把所测齿槽转矩施加在电机负载输入端,仿真得出相应的转速谐波幅值,并与电机实际齿槽转矩引起的转速谐波幅值比较,从侧面验证所测齿槽转矩与电机实际齿槽转矩的误差。

图15 仿真模型

由于本文与文献[18]中的实验平台为同一实验平台,电机也为同型号的电机,控制系统参数也一致,因此保证了仿真模型的准确性。

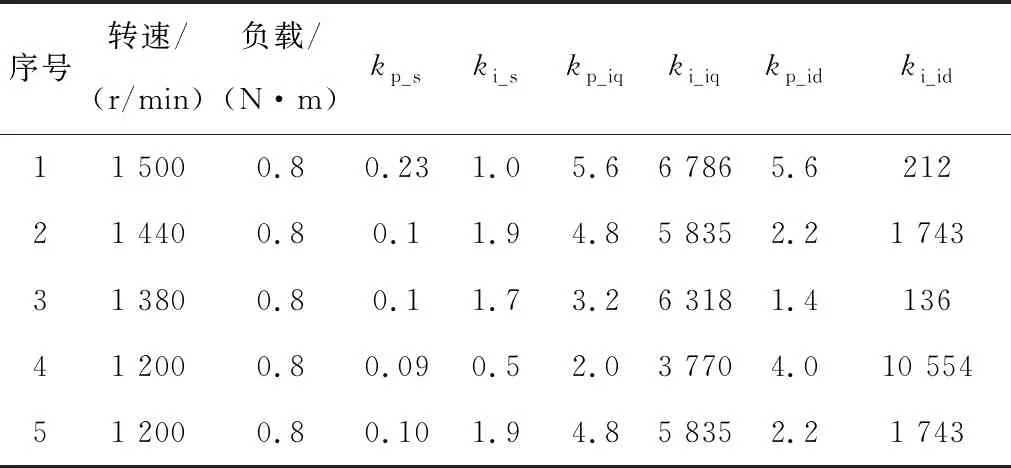

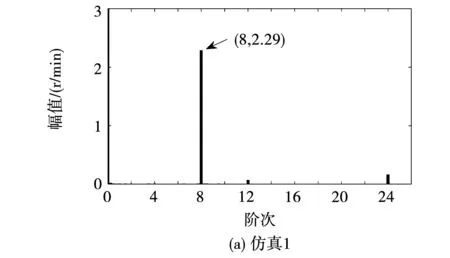

由图11可知齿槽转矩谐波第8阶幅值最大,其他阶次幅值均小于10 mN·m,且随着谐波阶次的增大,其对转速谐波的影响也逐渐变小,在低频部分转速谐波会受到联轴器对中的影响而产生转频的倍数次谐波,因此,为排除其他因素的影响,在此主要验证第8阶齿槽转矩谐波幅值。首先以所测第8阶齿槽转矩谐波幅值平均值38.059 mN·m和其阶次作为输入,仿真得到同阶次转速谐波幅值,并与实验得到的第8阶转速谐波进行对比。仿真和实验的相关参数一致,运行工况如表3所示。

表3 运行工况及PI参数

图16为表3中第1、2组工况仿真和实验所得的转速谱。实验结果可以看出转速在低频部分存在转频的倍数次谐波,这主要是联轴器对中不好引起的,但对中引起的转速谐波在第4阶以后幅值就很小,所以其对第8阶的影响也可忽略不计。图17为根据表3得到的仿真和实验结果对比图,二者结果相吻合,其中实验和仿真的最大相对误差为14.4%,最大绝对误差为0.33 r/min,对应第1组结果,该组相对误差较大的原因主要是该组转速谐波幅值相对较小,因此相对误差就凸显得比较大。引起绝对误差的主要原因是测量的齿槽转矩和实际齿槽转矩之间存在误差及仿真所用电机参数与电机实际的参数也存在一定误差,因此在不同转速和不同PI参数下会引起不同的转速误差。综上可知,本文所提的齿槽转矩测量方法具有较高的精度,可满足实际工程应用。

图16 仿真与实验结果

图17 仿真和实验结果对比

5 结 论

首先,分析了永磁电机齿槽转矩在理想与非理想条件下的频率特性;其次,从设计原理出发,提出了一种简单快捷、成本低的永磁电机齿槽转矩测试方法,并对一台8极12槽永磁同步电机进行实验测试,对计算出的齿槽转矩进行低通阶次滤波得到齿槽转矩角域波形,利用角域傅里叶变换获取其阶次成分及幅值,得到其主要阶次为6、8、12、24,且第8阶幅值最大为38.55 mN·m,并结合理论及实验电机定转子结构分析了各阶次产生的原因。此外,通过分析实验的相对误差可知,合适的砝码质量可以减小测量误差;最后,通过对比仿真和实验结果,得出所测齿槽转矩和实际齿槽转矩引起的转速谐波幅值最大绝对误差为0.33 r/min,表明所测齿槽转矩具有比较高的精度。

该研究成果可测出电机齿槽转矩谐波成分及幅值大小,进而用于:1)评价实际电机理想与非理想条件下齿槽转矩性能指标;2)在大批量制造前,对同种型号的电机结构进行优化以减小理想与非理想齿槽转矩;3)测出输入电机控制系统的齿槽转矩谐波阶次及幅值,进而可通过控制方法如谐波注入等来减小齿槽转矩引起的转矩、转速谐波等。