驱动永磁同步电机的新型机械-电子混合逆变器

2022-06-23向学位袁彬柴建云李辉

向学位, 袁彬, 柴建云, 李辉

(1.重庆大学 输配电装备及系统安全与新技术国家重点实验室,重庆 400044; 2.清华大学 电力系统及发电设备安全控制和仿真国家重点实验室,北京 100084)

0 引 言

永磁同步电机按其驱动波形可分为方波永磁同步电机(也称为无刷直流电机)和正弦波永磁同步电机[1],它们均具有高功率密度、高输出转矩和高效率等优点,因此具有广泛的应用[2-3]。其中方波永磁同步电机一般采用120°方波驱动方式,而正弦波永磁同步电机采用正弦波驱动。

由于不存在电刷和机械换向器,永磁同步电机无论开环还是闭环运行都需要电子逆变器。电子逆变器一般通过全控功率器件组成三相逆变桥,再对器件进行脉宽调制控制来实现。但是电子逆变器成本高昂,且可靠性较低,主要有以下两方面原因:

1)全控功率器件及其驱动电路是电机系统中成本较高且最容易损坏的部件[4-6],其故障占电机系统故障的82.5%[7]。

2)方波永磁同步电机的电子逆变器需要通过位置传感器来决定换向时刻,而正弦波永磁同步电机则需要更高精度的位置传感器来实现转速和位置的闭环控制[8]。但是位置传感器增加了系统成本,且在恶劣工况下可靠性较低[9]。虽然为了避免使用位置传感器,许多方波永磁同步电机无传感器技术[10-12]和正弦波永磁同步电机无传感器技术[13-16]已经被提出,但这些技术控制极其复杂,无法适应全速度范围,而且在零速和低速阶段效果不佳[9]。

传统有刷直流电机的机械换向装置本质上也是一个逆变器。与电子逆变器相比,这种机械逆变器可靠性高,能承受较大的过电压、过电流,而且不需要位置传感器。但机械换向几乎不可避免的存在火花,且极有可能产生电弧[17]。为了防止换向时产生电弧,造成环火故障[18],有刷直流电机的换向器片间电压需要限制在十几伏之内,所以高压直流电机的换向片数量巨大,有的还需配备换向极或者辅助绕组排布复杂,成本高昂。

文献[19]表明,电弧的产生既需要电场强度大于介质击穿场强,还需要触头两端电压大于起弧电压,并在此基础上提出一种抑制起弧的续流缓冲电路。但该电路仅适用于直流断路器这种单次开断工况,无法应用于电机这种连续换向工况,并且电路中包含耗能的电阻,导致效率较低。文献[20-21]提出了一种采用机械-电子混合换向器的新型直流电机。混合换向器机械部分由换向器和电刷组成,电子部分为电容和二极管组成的续流电路,用于抑制机械换向器电弧和火花。但这种混合换向器只适用于该特殊结构的直流电机,无法用于驱动普通永磁同步电机。

电子逆变器和机械逆变器有着广泛的应用,但都存在各自的不足,因此本文提出一种机械-电子混合逆变器。其机械部分包含换向器、换向电刷、辅助滑环和辅助电刷,电子部分为电容和二极管续流桥臂组成的续流电路。进一步将混合逆变器应用于驱动三相方波和正弦波永磁同步电机。仿真和实验表明,混合逆变器能简单、低成本和高效率地实现永磁同步电机无传感器驱动。另外,这种机械换向器结构简单,相比普通直流电机所需换向片数量明显减少,同时续流电路还保证其不会产生电弧。

1 机械-电子混合逆变器

1.1 混合逆变器原理

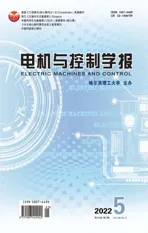

输出三相120°方波的机械-电子混合逆变器拓扑如图1所示。混合逆变器的机械部分包含换向器和电刷,它们均按圆周排布,其中相邻两电刷互差120°机械角度。机械换向器由电源正极换向片、正向续流换向片、电源负极换向片和反向续流换向片构成,它们彼此之间通过云母片绝缘。换向装置的电子部分为续流电路,包括一个缓冲电容C和两个续流桥臂,正向续流桥臂由二极管D1和D2组成,反向续流桥臂由二极管D3和D4组成。

图1 混合逆变器原理图

理想情况下,电源正极换向片、电源负极换向片的角度dPPCS、dNPCS为120°,即每相绕组半个周期内导通的角度。正向续流换向片、反向续流换向片的角度dFFCS、dRFCS为60°,即半个周期内续流和截止角度。然而实际电刷角度为db和两换向片间的绝缘角度为di均大于0,为了避免两相同时连接到同一换向片,电源换向片的角度不能大于120°-db。再考虑留一定裕度,从120°-db中扣除电源换向片前后的绝缘角度,可得到各换向片角度为:

(1)

文献[20]中混合换向器中三相电压通过旋转的电刷输出,只适用于三相绕组在转子侧的特殊结构电机。但永磁同步电机的电枢绕组固定在定子侧,所以需要机械-电子混合换向装置的三相电压通过固定部件输出。为了实现驱动固定负载,所提机械-电子混合换向装置中增设了辅助电刷和辅助滑环。电源正极换向片连接直流电源正极,电源负极换向片连接直流电源负极,正向续流换向片、反向续流换向片分别连接到两个续流桥臂的中点。机械换向器、续流电路和辅助滑环固定,换向电刷和辅助电刷旋转,实现和换向器的滑动接触,从而将直流逆变为120°方波,并实现了三相电压的固定输出。当混合逆变器驱动阻感负载时,电刷由一个辅助的小功率电机带动旋转,在驱动电机负载时则直接和电机转子同轴旋转。辅助滑环和辅助电刷只是用于将旋转输出转化为固定输出,对换向效果不产生任何影响,在后面的分析中可省略该部分。

1.2 混合逆变器工作过程

混合逆变器运行时,每相负载通过电刷依次与电源正极换向片、正向续流换向片、电源负极换向片和反向续流换向片滑动接触,并再次到达电源正极换向片开始下一个循环。电刷和换向器的滑动接触实现了负载电流的换向,一个周期内每相负载有正向导通、正向续流、反向导通、反向续流以及续流完成后不导通五个状态。

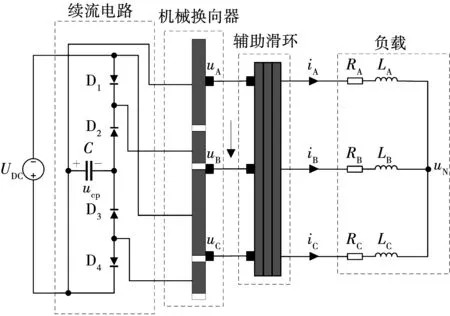

机械换向器换向过程中存在起弧风险,所以用于抑制起弧的续流电路是分析的重点。每个续流过程包含两个阶段。如图2(a)所示B相正向续流第一阶段:A相负载开始正向导通,C相负载保持反向导通,B相负载刚脱离电源正极换向片开始正向续流,二极管D2导通,电容C从零电压开始充电。如图2(b)所示B相正向续流第二阶段:电容C充电到直流电源电压UDC后维持不变,二极管D2关断,B相电流直接由电源负极通过二极管D1提供,直到续流完毕。如图2(c)所示C相反向续流第一阶段:C相负载开始反向续流,二极管D3导通,电容C从直流电源电压UDC开始放电。如图2(d)所示C相反向续流第二阶段:电容C放电到零后维持不变,二极管D3关断,C相电流通过二极管D4直接流入电源正极,直到续流完毕。各相负载交替正、反向续流,电容C循环充放电。

图2 混合逆变器工作过程

电弧的产生需同时满足起弧电场强度条件和起弧电压条件[19]。由于缓冲电容C的作用,续流相电刷与电源换向片分离后,两者间电压开始缓慢上升,起弧电压条件和电场强度条件不能同时满足,不会产生电弧。

1.3 续流电路状态唯一性原则

电源正极换向片、正向续流换向片、电源负极换向片和反向续流换向片构成一个360°电角度的换向片组。混合逆变器驱动阻感负载时,机械换向器所包含的换向片组数可以自由选择。但当其驱动电机负载时,为了保证电磁转矩恒定,换向片组数应等于永磁体极对数p。对于输出120°方波,包含p组换向片的m相混合逆变器,其电源换向片机械角度为120°/p,续流换向片机械角度为60°/p,相邻两换向电刷互差360°/m机械角度。

任意时刻最多只能有一相负载与续流电路连接,以保证其工作状态的唯一性。可能出现续流电路连接多相负载的情况包括:多相负载直接同时连接到同一续流换向片;多相负载通过不同续流桥臂同时连接到续流电路;多相负载通过同一续流桥臂连接的不同组续流换向片同时连接到续流电路。

1)为避免多相负载直接同时连接到同一续流换向片,相邻两换向电刷间机械角度需大于续流换向片机械角度。所以360°/m>60°/p,即m<6p。对于m=6p的临界情况,适当减小续流换向片宽度可避免其与多相负载连接。

2)为避免多相负载通过不同续流桥臂同时连接到续流电路,换向电刷间机械角度不能在120°/p~240°/p范围内,即m<1.5p或者m>3p。对于m=1.5p或者m=3p的临界情况,同样可通过减小续流换向片宽度来避免。综合1)和2)得到

m≤1.5p∪3p≤m≤6p。

(2)

3)当换向电刷间机械角度在300°/p~420°/p范围内,多相负载将通过同一续流桥臂连接的不同组续流换向片同时连接到续流电路,此时有

(3)

此种情况下,m、p的关系满足式(2),因此只需要增加续流电路,使各换向片组中对应的续流换向片连接到不同续流电路,即可保证各自续流电路工作状态的唯一性。

2 阻感负载驱动

2.1 阻感负载驱动系统结构

混合逆变器驱动阻感负载的系统框图如图3所示。续流电路、机械换向器和辅助滑环固定,电刷由一个辅助小功率电机带动旋转。UDC1为主直流电源,经DC-DC调压后为混合逆变器提供直流母线,对于不需要调压的逆变系统,UDC1直接为逆变器供电。UDC2为辅助直流电源,经DC-DC调压后驱动辅助小功率电机,对于不需要调频的逆变系统,UDC2直接驱动电机。输出交流频率为

图3 混合逆变器驱动阻感负载时系统框图

(4)

其中:n为辅助小功率电机转速;p为机械换向器换向片组数。可见增加换向片组数,可以用低转速获得高频的交流输出。另外,f不需要通过传感器测量辅助电机转速,再利用式(4)来计算,可直接通过续流电路中电容电压ucp的频率fcp计算得到

f=3Ncpfcp。

(5)

其中Ncp为续流电路套数,即缓冲电容数量。

2.2 阻感负载驱动仿真结果

为验证所提混合逆变器驱动阻感负载的性能,在MATLAB/Simulink平台进行了仿真分析,并和电子逆变器进行了对比。

仿真参数:采用碳刷,机械换向器和辅助滑环与电刷的接触电阻Rm=0.2 Ω。缓冲电容值C=3.3 μF,电容内阻1 mΩ。二极管(DSEC16-06A)功率损耗参数:门槛电压UF0=1.03 V;斜率电阻rF=25.1 mΩ。负载电阻RL=30 Ω,负载电感LL=10 mH。直流电源电压UDC=200 V,输出交流频率f=50 Hz。

混合逆变器驱动三相阻感负载的仿真结果如图4所示。如图4(a)所示三相电流波形,每相绕组实现了120°导通。图4(b)所示为输出线电压,由于续流电路作用,电压波形虽然在续流阶段发生变形,但无过电压出现。图4(c)和4(d)分别为缓冲电容的电压、电流。某一相正向续流期间,电容电压缓慢上升到电源电压,反向续流期间,电容电压缓慢下降到零。

图4 混合逆变器驱动阻感负载时仿真波形

3 三相方波永磁同步电机驱动

3.1 电机驱动系统结构

混合逆变器驱动电机负载的系统框图如图5所示。对比图3可以发现,电机驱动系统更加简单,混合逆变器的电刷直接和被驱动电机同轴旋转,不需要辅助小功率电机及其驱动部分,也不需要位置传感器检测电机转子位置。直流电源UDC经DC-DC调压即可实现电机调速,对于不需要调速的系统,UDC直接供电。另外,电机转速不需要速度传感器来测量,可直接通过续流电路中电容电压ucp的频率fcp计算得到

图5 混合逆变器驱动电机时系统框图

(6)

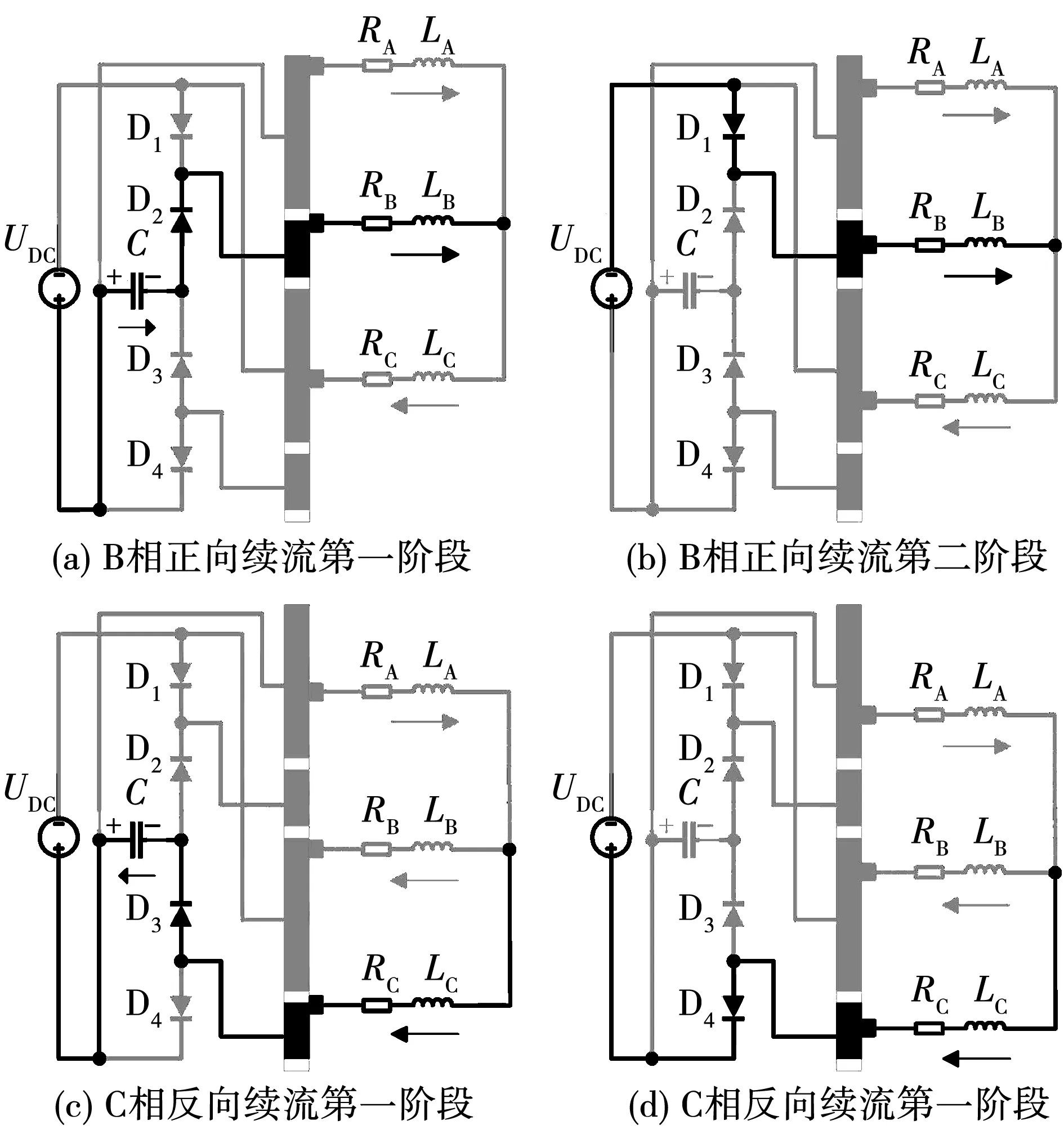

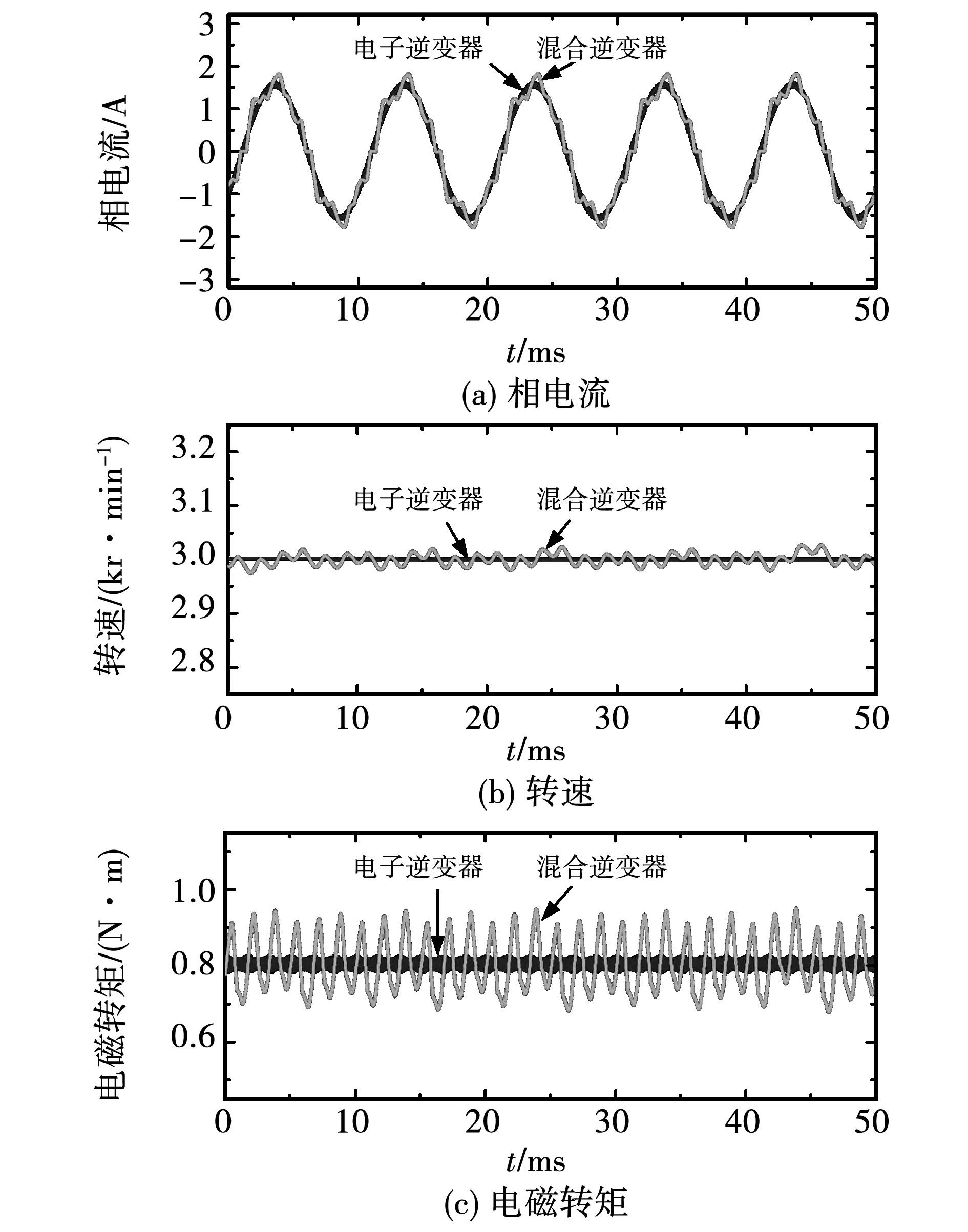

3.2 方波永磁同步电机驱动仿真结果

方波永磁同步电机参数:额定电流In=5 A;极对数p=2;额定电磁转矩Tn=3 N·m;额定转速nn=3 000 r/min。直流电源电压UDC=220 V。

混合逆变器和电子逆变器驱动三相方波永磁同步电机的仿真结果如图6所示。

图6 混合逆变器驱动方波永磁同步电机时仿真波形

三相电流仿真波形如图6(a)所示,每相绕组实现了120°导通。导通相在其它相换向期间电流下降,这是由于电机电感较大,开始导通相电流的上升慢于关断相电流的下降。相电流下凹是无刷直流电机驱动中十分普遍的现象。如图6(b)和6(c)所示,转速和电磁转矩纹波较小。混合逆变器驱动的三相方波永磁同步电机各项性能均达到了和电子逆变器相同的水平。

4 三相正弦波永磁同步电机驱动

4.1 120°和150°方波对比

方波永磁同步电机采用120°方波驱动,但正弦波永磁同步电机需要正弦波驱动。通过图7的波形对比和图8的谐波对比可以发现,120°方波虽然无3次谐波,但其5、7次谐波较大。150°方波5、7次谐波大大降低,虽然其相电压中存在3次谐波,但在三相对称Y接绕组的线电压中被抑制。因此正弦度更好的150°方波更适合驱动正弦波永磁同步电机,这也符合交流电机绕组设计中依靠5/6短距系数来降低5、7次谐波的思想。

图7 方波波形对比

图8 方波谐波对比

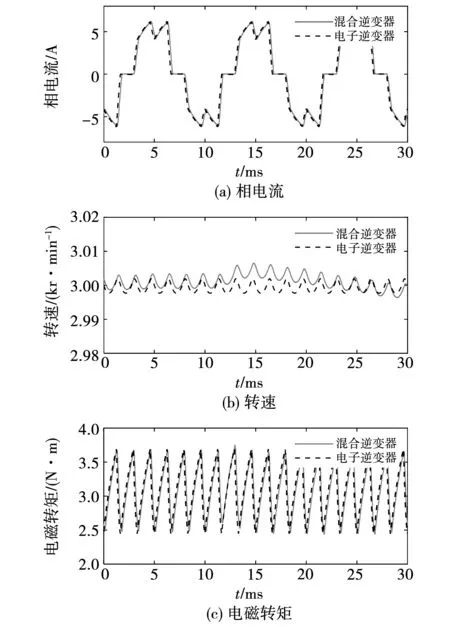

4.2 三相正弦波永磁同步电机驱动仿真结果

三相正弦波永磁同步电机参数:定子电阻R=18.7 Ω;定子电感Ld=Lq=26.82 mH;极对数p=2;磁链ψf=0.171 7 Wb;额定电磁转矩Tn=0.8 N·m;额定转速nn=3 000 r/min。直流电源电压UDC=300 V。

混合逆变器和电子逆变器驱动三相正弦波永磁同步电机的仿真结果对比如图9、10和11所示。

图9 三相永磁同步电机仿真波形

图10 三相永磁同步电机定子磁链

电子逆变器驱动下电机相电流为正弦波,定子磁链为圆形,转速和电磁转矩脉动极小,适合高性能控制系统。混合逆变器驱动下相电流接近正弦波,磁链近似为六边形,转速和电磁转矩脉动稍大,适用于对转矩精度要求不是特别高的应用中。但其相较于方波永磁同步电机来说在转矩平稳性上仍有优势。图11给出了混合逆变器驱动下电机相电流和定子磁链的谐波分析,基波频率为100 Hz,主要包含少量的5、7、11和13次谐波。

图11 三相永磁同步电机谐波

5 实验结果及分析

5.1 实验装置

为了验证所提混合逆变器的有效性,进行了实验分析。混合逆变器简易样机实物如图12所示。图12(b)中续流电路包括4支二极管(DSEC16-06A)和一个3.3 μF的CBB电容。图12(c)中外围3个电刷为换向电刷,里面3个为辅助电刷,并通过弹簧保证了其与换向器间的可靠接触。图12(d)中所示为加厚PCB制作的机械换向器和辅助滑环,最外面一环为两个换向片组构成的机械换向器,里面3个为辅助滑环。

图12 混合逆变器实物图

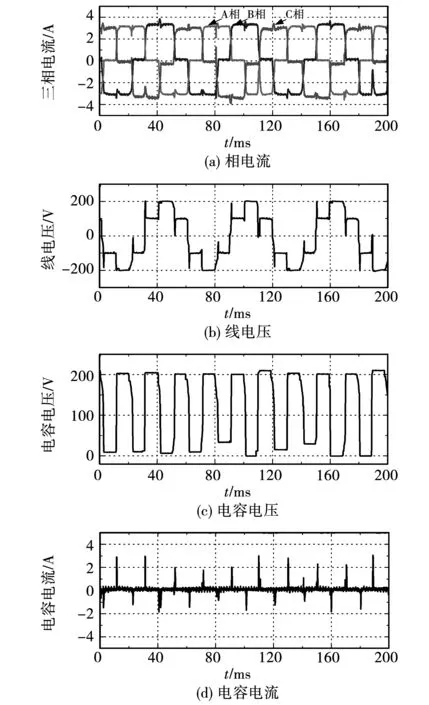

5.2 实验结果

实验主要目的在于验证混合逆变器换向过程中抑制电弧效果。对于混合逆变器输出侧电刷来说,阻感负载具有和永磁同步电机相似的电压、电流特性[9],且容易测量和调节,因此实验中混合逆变器用于驱动三相阻感负载。

电刷转速越高,其与电源换向片间的绝缘强度上升得越快,就越不容易产生电弧。所以为了验证起弧情况,实验中使辅助小功率电机工作在较低转速,约为500 r/min。换向器包含两个换向片组,输出交流频率f约为16.7 Hz。直流电源电压UDC=200 V,负载电阻RL=30 Ω,负载电感LL=10 mH。

混合逆变器实验结果如图13所示。三相电流、线电压、电容电压和电容电流均与图4中仿真结果基本一致。实验过程中虽然电刷边缘有小部分有微弱的点状火花,按照国标GB/T 755-1987《旋转电机 基本技术要求》中火花等级标准[22],约为1·1/4级,但无电弧产生,混合逆变器正常运行。另外,在不采用续流电路的对比实验中电弧明显,且很快烧毁电刷,比火花等级中的3级更严重。

图13 混合逆变器驱动阻感负载时实验波形

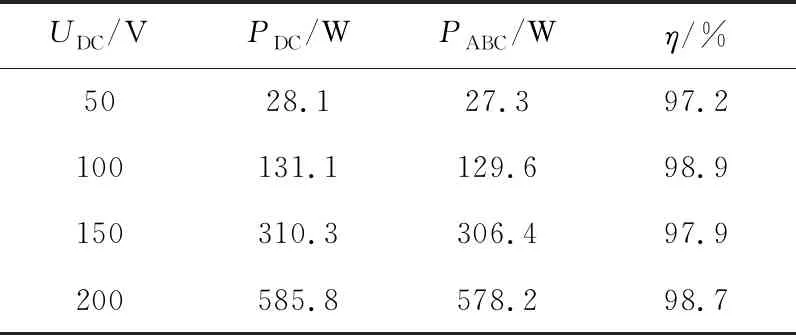

5.3 效率分析

由于混合逆变器在驱动电机负载时不需要辅助小功率电机,所以在效率分析时忽略该部分。因此混合逆变器效率为输出的三相功率PABC和直流电源功率PDC之比。其中,根据两表法测量三相功率原理可知PABC为三相瞬时功率PABC=uACiA+uBCiB的平均值,PDC为直流电源电压和电流乘积的平均值。直流电源电压从50 V增加到200 V,辅助小功率电机带动电刷在转速分别为500 r/min和700 r/min条件下的效率测量结果分别如表1和表2所示。实验中效率最高为98.9%,最低为95.6%。

表1 转速500 r/min时混合逆变器实验效率

表2 转速700 r/min时混合逆变器实验效率

6 结 论

本文提出了一种用于永磁同步电机驱动的新型机械-电子混合逆变器,主要结论如下:

1)混合逆变器包括机械部分和电子部分:换向器、换向电刷、辅助滑环和辅助电刷组成的机械部分用于产生方波;电子部分为电容和二极管组成的续流电路,用于抑制机械换向器电弧。仿真和实验验证了混合逆变器的可行性。

2)混合逆变器实现了永磁同步电机无传感器驱动:120°方波驱动的方波永磁同步电机各项性能均达到了和电子逆变器相当的水平;150°方波驱动的三相正弦波永磁同步电机相电流谐波较小,电磁转矩脉动虽然比电子逆变器驱动时更大,但仍小于方波永磁同步电机。

3)混合逆变器具有结构简单,成本低和效率高等优点,但受限于续流电路中二极管单向导电性,只能实现电机的单向驱动。可以考虑用于风机泵类等单向运行的负载。