车用永磁同步电机定子强度分析与结构设计

2022-06-23田中梁吴鹏飞仝宇孙岩桦

田中梁, 吴鹏飞, 仝宇, 孙岩桦

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引 言

随着近几年我国新能源汽车产业快速发展,其核心部件的研发越来越受重视[1]。车用电机既可作为电动汽车的主要动力装置,也可用作车用油泵,气泵和空调等的执行机构,是新能源汽车产业的重点攻关领域。车用电机的应用环境,要求电机具有高效率、低噪声、高功率密度、高转矩、宽调速范围等优点,为车用电机研究提供了目标和方向[2-4]。

车用电机作为驱动电机主要有异步感应电机和永磁同步电机,特斯拉使用了铜芯转子技术[5],对感应电机效率给予了优化,降低了成本并提高了全转速工况的效率。其余厂商使用了永磁同步电机并采用了内置式永磁体[6]。其中,作为驱动电机的永磁同步电机以磁阻型为主,以充分利用磁阻转矩的作用。永磁体采用嵌入式结构,在现有结构应用中,通常在转子周向用分段设置的斜槽和斜极内置永磁体,这样不仅降低了谐波,在改善输出性能同时也抑制了电机中的电磁噪声[7]。

由于车用电机整机性能的应用需求的进一步提高,定子结构也在一直发展改进。新一代电机提出了以取向硅钢片作为主磁路导磁材料的定子结构形式,利用取向硅钢片铁损低、轧制方向导磁性能好,磁通密度高等优点,优化了电机定子的齿槽结构,不仅可以提高电机的功率密度,而且可以大幅降低电机运行时的铁损和铜损,从而大大提高电机的效率。

车用新一代电机定子结构的研究近几年取得了长足的进展。日本学者使用35ZH115取向硅钢片设计了永磁同步电机,使其降低了铁耗,增加了转矩[8-9]。马霁旻用取向硅钢片设计了开关磁阻电机[10-11]。上海日立电器有限公司提出了取向硅钢片定子齿部和无取向硅钢片定子轭部的拼接式定子及电机[12]。曹宇轩和北京首钢股份有限公司分别提出了使用取向硅钢片的齿轭拼接式定子铁心结构[13-14]。袁健[15]等对不同定子拼接形状对齿槽转矩的影响进行了分析。夏加宽[16]的计算表明取向硅钢片可以提高电机输出转矩。赵小军[17-18]对交直流混合激励下取向硅钢片的动态、静态磁滞和损耗特性进行测量。李山红[19]等研究了拼接成型的低损耗非晶定子铁心结构,并进行了试验验证。

上述研究表明,当采用取向硅钢片作为导磁材料,由于定子齿部同磁轭磁路方向不同,就必须采用齿轭分离的结构形式:定子的齿部和轭部用不同取向的硅钢片拼接而成。这样做的好处是:在机械工艺方面,定子齿部和轭部可以分别制造加工叠片,简化了工艺,易于制造加工;此外,由于齿轭分别加工,在材料冲片时可以提高材料利用率,节省了材料。缺点是拼接结构的紧固和强度问题,要保证拼接后的结构具有和整体定子结构类似的结构强度。

本文对采用齿轭分离结构的电机定子进行改进,用有限元法对各结构参数进行研究,重点分析实际装配工艺中过盈量、接触边界、热套温度等因素对结构设计的影响,以及定子内的应力分布特点和最大应力随主要参数的变化规律。

1 齿轭分离定子结构

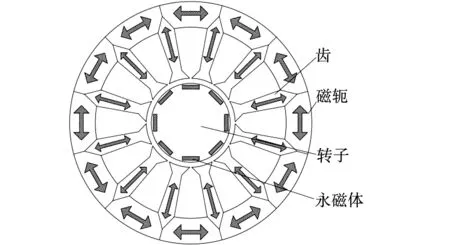

同步电机定子主磁路分布较为简单,其中定子齿部为径向磁力线,定子轭部为周向磁力线,如图1所示。在车用电机中,转子一般采用内置永磁体结构。为了使局部方向导磁性能达到最优,定子采用了取向硅钢片,故必须设计齿轭分离的结构。与传统的使用无取向硅钢片的电机相比,新型电机的主磁路具有更低的磁阻,在磁动势一定的情况下,可以有效减小铁损,提高电机的功率密度。

图1 齿轭分离结构电机原理示意图

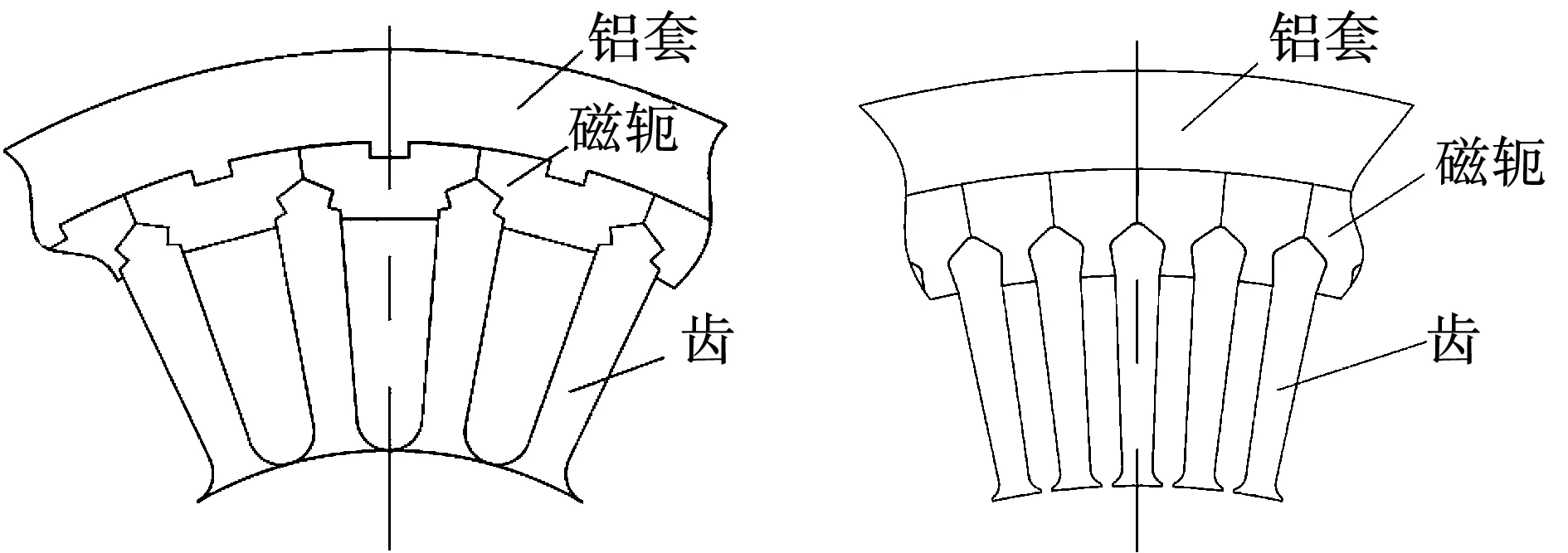

文献[13-14]提出使用取向硅钢片的齿轭拼接式定子铁心结构,文献[14]采用了形状复杂的榫接结构,该结构需要采用复杂的拼接和装配工艺;文献[13]采用了较简单的齿片与磁轭榫接方式,但榫接部位为矛形结构,存在明显的阶梯尖角,尖角部位在受力情况下会产生局部的应力集中。因此,本文将文献[13]的齿结构根部优化为带有圆角的简单四边形结构,齿端部仍保持原有的槽结构。所分析的电机基本结构如图2所示,参数如表1所示。该电机有72个齿槽,相应磁轭也分成了72段拼接而成。整个电机定子外部是过盈装配的冷却水套。并根据此设计新结构实际加工样机,如图3所示。

图2 齿轭分离定子结构改进前后对比

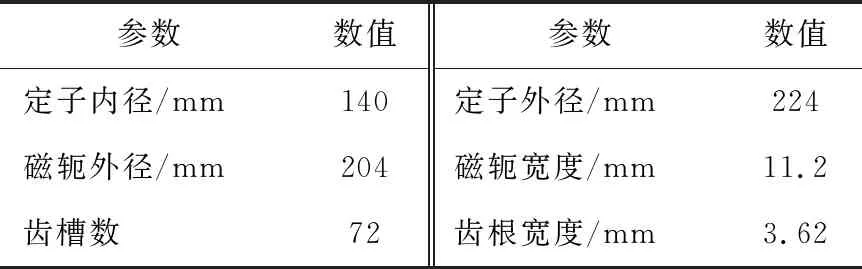

表1 齿轭分离结构电机结构参数

图3 齿轭分离结构电机定子样机

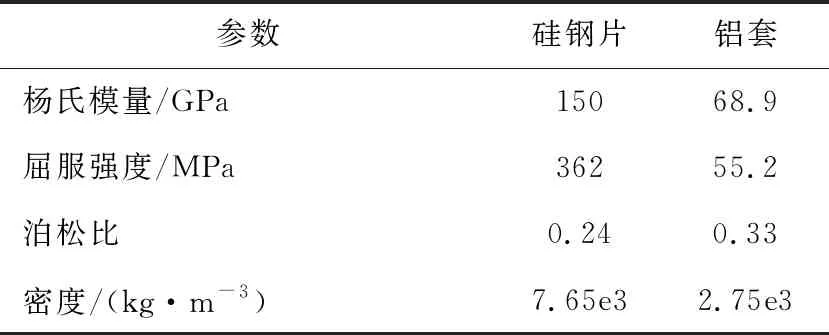

取向硅钢片是一种各向异性的硅钢片。其轧制方向上的膝点要明显高于剪切方向上的膝点。本文分析所用取向硅钢片为日本川崎35JG155,铝合金套为6061型材,材料特性参数如表2所示。

表2 齿轭分离结构电机材料属性

2 榫接结构有限元分析

2.1 分析方法

考虑到模型的对称性,利用有限元软件分析齿轭分离的榫接结构时,只需要建立一个齿和相应的两个半块磁轭的有限元模型,采用循环对称边界条件即可。最终建立的有限元分析模型如图4所示,齿与轭的榫接结构采用摩擦接触,磁轭与铝合金套之间的过盈配合也为摩擦接触。此外,做为对比,在分析时还可以将齿和轭的接触面绑定,模拟齿轭一体结构。

2.2 电磁力对榫接结构的影响

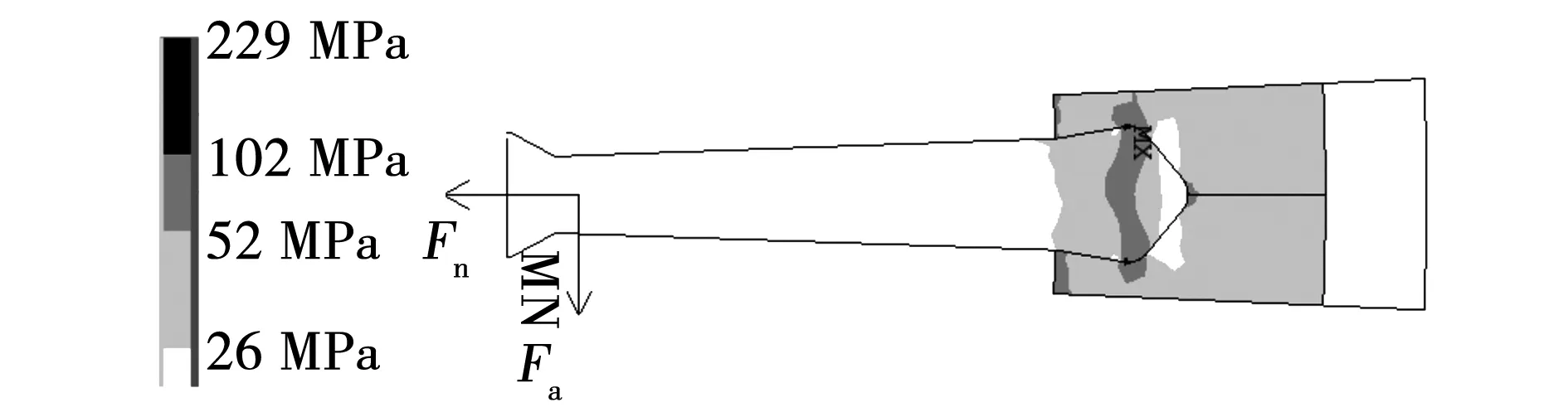

在磁极的极靴顶部向内沿径向施加载荷Fn模拟电机的径向磁拉力,同时在切向施加载荷Fa模拟电机的负载运行。当Fn=1 000 N,Fa=500 N,铝套过盈量为50 μm时,计算结果如图4所示。

图4 榫接结构受磁拉力应力图

在榫接部分应力最大,但带有圆角齿结构最大应力要比尖角齿结构减小20%以上,有明显的优化效果。在摩擦接触约束下,定子内的最大应力部位为齿片插入磁轭的圆角处。按照Von Mises准则,其最大应力229 MPa,没有超过材料的屈服强度极限,故在电磁作用下结构没有损坏。比较于绑定约束,磁轭分离的结构使得接触部位的应力增大了30%,这表明采用齿轭分离的结构,由于局部的不连续,使得接触部分的应力大大增加。在周期性电磁力作用下,齿与磁轭的装配面会出现周期性应力变化。为了保证电机的可靠运行,设计中要合理考虑各方面因素,既要保证压紧的需要,又不能出现局部的分离,超过材料的屈服强度。

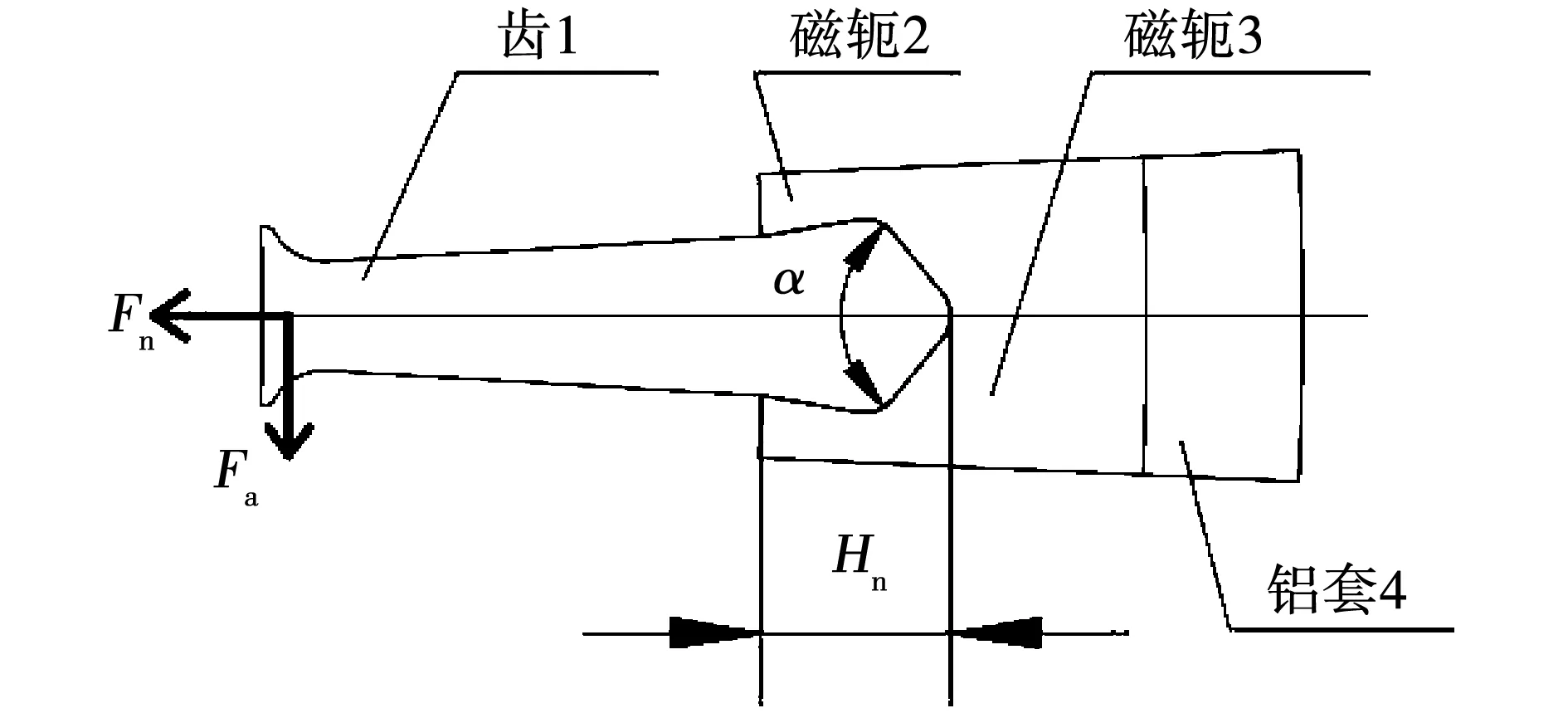

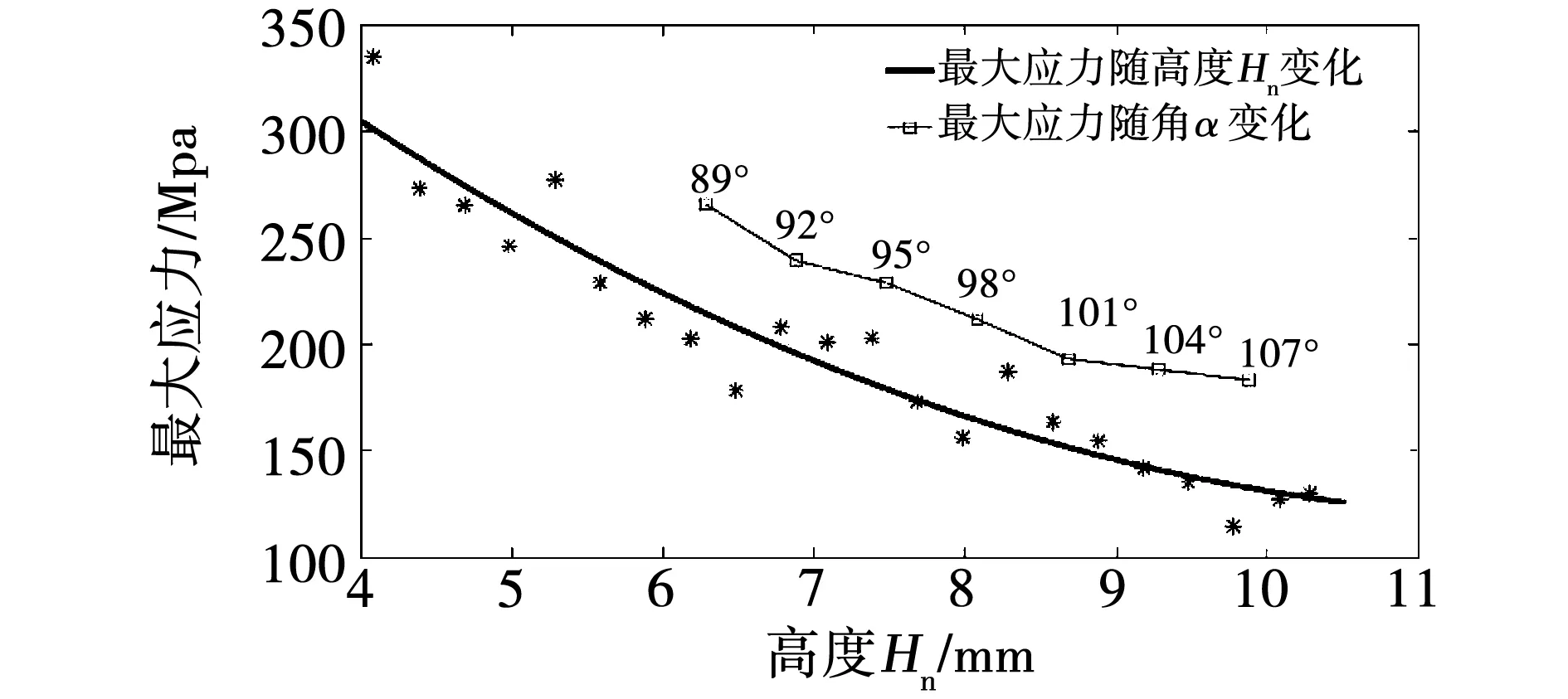

对于齿轭分离的榫接结构,齿轭的配合形状会影响局部的接触应力,考虑到电机设计中齿槽数,齿槽宽度等电气参数已经确定,简单起见,考虑榫接高度Hn和张角α对局部接触应力的影响,如图5所示。在铝套过盈量为50 μm,电磁力为1 000 N时,齿片最大等效应力随高度Hn和张角α的变化如图6所示。在锥度α角不变的情况下,随着榫接高度的增加,最大等效应力减小。计算结果表明在一定的高度范围内,齿片最大等效应力随着高度Hn增加呈非线性减小。张角α应力计算结果表明,张角越大,榫接部分越宽,最大应力减小。其中,如果考虑电机磁路设计,张角α和榫接高度Hn变化范围不大,故可忽略掉非线性影响,即

图5 榫接结构单元示意

图6 榫接参数与齿片最大等效应力关系图

δmax=k1Hn+k2α+Δ。

(1)

式中k1、k2是和榫接参数有关的系数。

2.3 紧固套对榫接结构的影响

对于齿轭分离的榫接结构,外面的铝套一般采用过盈的方式装配在定子的外圆面上。该铝套既可以通入冷却水对电机定子冷却,同时也是整个拼接结构的紧固套,可以保证拼接结构的完整。由于铝套和定子直接是过盈配合,两者之间的过盈量必然会影响拼接结构的完整性和局部的接触应力。因此,电机设计时必须进行过盈量分析。

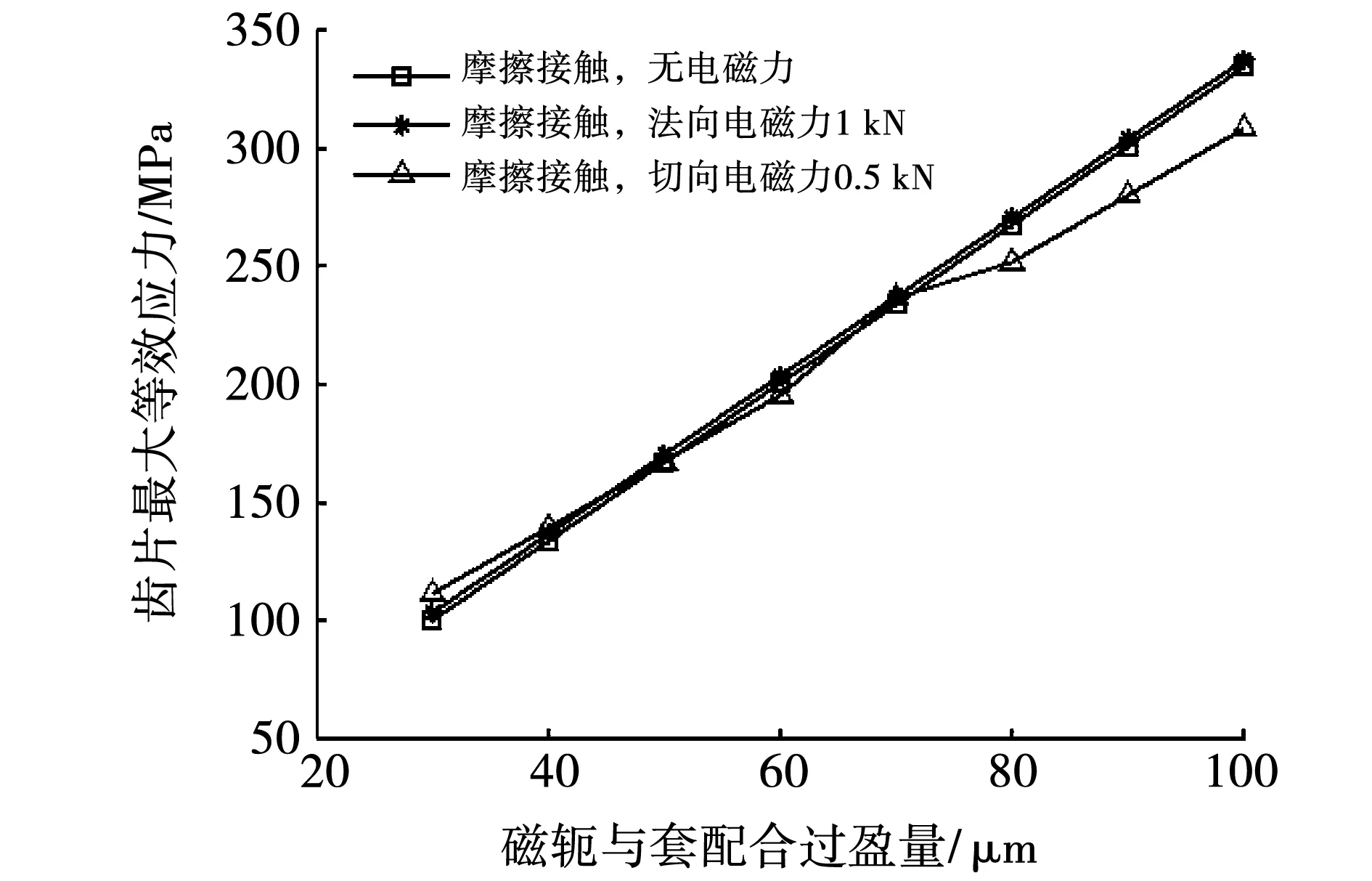

改变磁轭与铝套配合的过盈量,使用不同接触边界进行有限元计算,其最大等效应力随过盈量的变化如图7所示。可见,随着磁轭与外层套配合过盈量的增大,各部分最大等效应力均近似线性增大。在过盈量从30 μm增大到110 μm时,最大等效应力从105 MPa增大到297 MPa。

图7 过盈量与榫接结构最大等效应力关系图

在切向电磁力作用时,由于榫接结构两端受力的不对称,榫接结构接触摩擦力的分布发生不对称的变化,使其非线性较强。通过查看各种情况下的接触状态和合力的应力分布可知,在摩擦接触约束时,过盈量在不同方向电磁力作用下与齿片最大应力基本呈线性关系。

2.4 热装配对榫接结构的影响

考虑齿轭分离结构电机装配过程,可以先将所有磁轭单元拼接成一个完整的磁轭,然后以过盈的方式在外面装入铝套,最后用热装配的方法装配定子齿片。磁轭榫接并装入铝套后,为了便于定子齿片的安装,需要增加槽口宽度。如果采用热装工艺进行定子齿和榫槽的装配,那么需要考虑加热后磁轭榫槽部分的变形。

由于已经装入的外铝套的热胀系数是硅钢片的约两倍,当整个结构加热时,装配结构的过盈量会减小,如果温度太高,那么过盈量消失,整个装配结构会失效,因此需要估算允许的加热温度。

环形或圆形结构直径的热膨胀量Δd为

Δd=DCΔT。

(2)

式中:D是直径;C是材料的热胀系数;ΔT是温升。若铝套的热膨胀量是Δdt,磁轭的热胀量是Δde,装配的过盈量是δ,那么当Δdt-Δde=δ时,过盈量消失,因此

(3)

式中:Ct是铝套的热胀系数;Ce是磁轭的热胀系数。

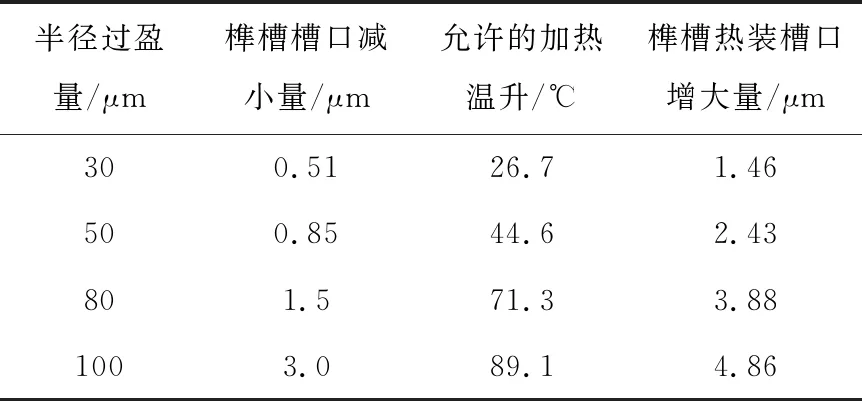

对于本文所研究的电机,考虑热装配时的有限元计算结果如表3所示。在磁轭拼接好后用铝套过盈装配压紧,计算显示磁轭插入齿片的槽口有所减小,然后通过热装使槽口胀大。在不同装配过盈量下,磁轭榫槽槽口减小量均小于热装增大量,证明其可以达到装配要求。其允许的加热温升和榫槽槽口变化量随过盈量变化呈线性变化趋势。

表3 装配变形表

另一种装配方法工艺较为简单,即先将磁轭和齿片榫接为完整的定子结构,最后通过热套的方式在外面装入铝套,其热套榫槽槽口尺寸增大量与前面工艺类似。榫接加热温度不受铝套过盈配合的影响,可以按照实际需要的装配间隙通过式(2)来确定。但其缺点是由于齿轭是分离结构,很难保证装配没有间隙,需要工装将其固定及压紧,才能在外面装入铝套。

从上述计算结果可以看出,齿槽配合部分要求的加工精度很高。由于考虑到硅钢片内磁路不能有间隙,因而齿槽结构一般有一定的过盈量。而热套装配计算结果表明,磁轭和齿片的过盈量不能太大。应力计算显示,在该配合的过盈量超过5 μm时,局部的最大应力就已经超过了硅钢片材料的屈服强度。故加工精度应保持在2 μm以内。在现有加工方法下,精密冲裁的断面粗糙度值可达到1.6~0.4 μm,因此,在保证冲裁的尺寸精度时,可以通过精密冲裁的方法加工齿和轭部的硅钢片。

对比两种工艺方法可知,第一种方法齿片装配一致性好,但齿片和磁轭进行热装配对两者的加工精度和本身的材料性能有很高的要求;第二种方法用工装压紧保证装配间隙,易于实现也满足精度要求,本样机采用第二种工艺流程。同时应用2.2节有限元方法进行校核,电机负载运行时产生的附加电磁力不会增加齿槽配合结构的局部应力,相反,齿顶的受力会减小榫槽配合部位的最大局部应力。在现有的电机结构和尺寸参数下,齿槽的零间隙装配也可以满足电机负载运行时齿槽可靠配合不分离的要求。

3 榫接结构动力学有限元分析

对于榫接结构的有限元分析,当一个完整的结构被切开从而分成不同的部分时,其振动模态会发生变化,但如果通过一定的预应力使分割的结构的接触面之间能够紧密接触,在振动中不出现分离,那么,可以将这种影响降到最小,使拼接结构的模态尽可能接近原有的整体结构。因此,在定子采用整体结构和拼接结构时,分别进行了模态分析,并比较了拼接结构对定子振动模态的影响。

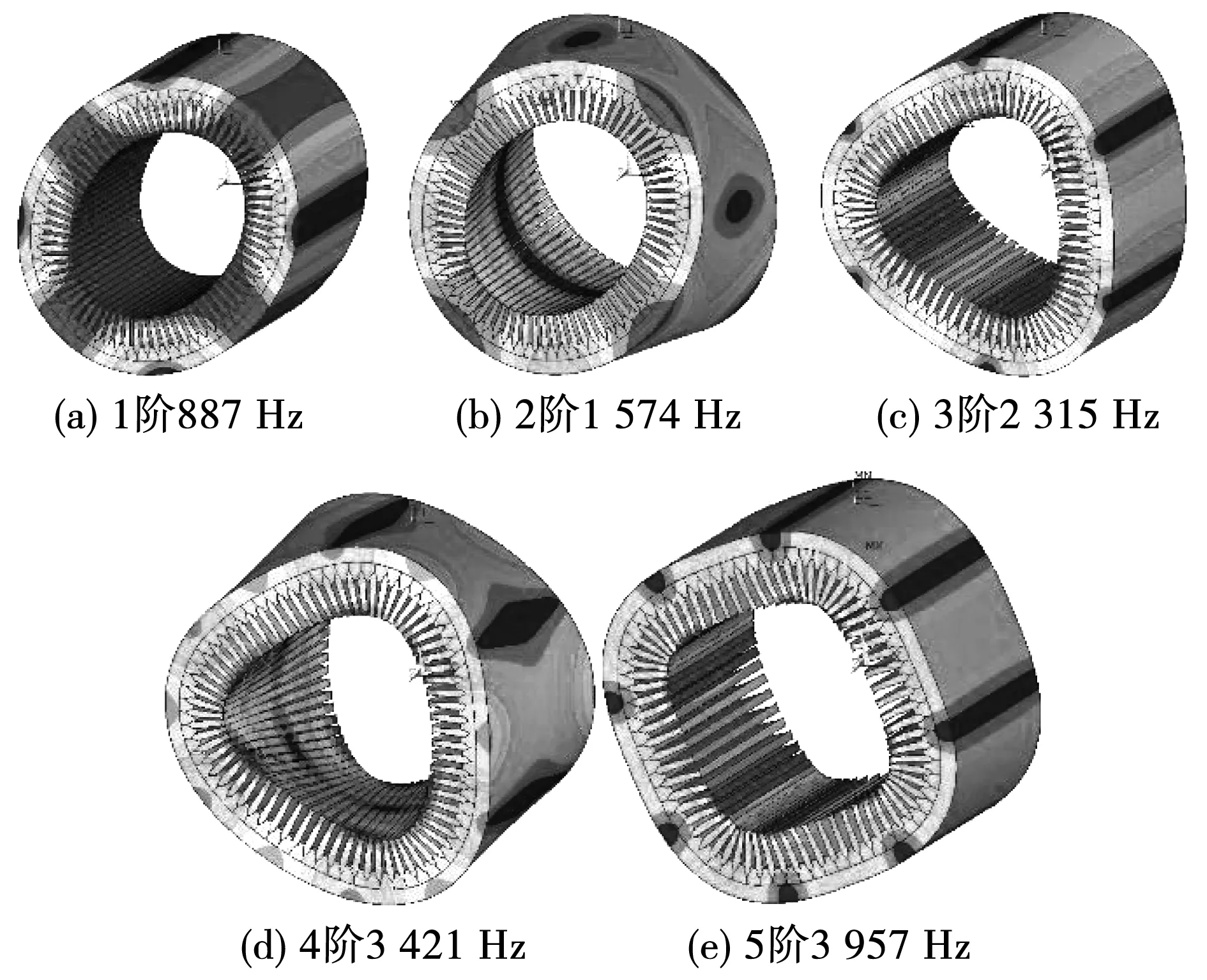

如图8所示,频率最低的模态是齿本身的振动,频率为887 Hz,其它的高阶模态主要是定子轭部的整体变形,对应最低阶的模态频率是1 574 Hz,远远大于齿的振动频率。因此,定子的模态主要表现为齿的振动,其它部位的振动相对较弱。在研究电机的噪声和振动问题时,需要分析电磁力高次谐波频率与定子结构模态频率的关系,避免同频共振。

图8 定子前5阶模态,过盈量为0

由于齿和磁轭之间是通过外部过盈装配的紧固套来压紧,使各接触面间保持足够的接触应力,因此,需要对榫槽拼接结构进行考虑预应力的模态分析。在有限元分析过程中,首先进行给定磁轭和外层的铝套过盈量的静态分析,得到定子结构各处的预应力,然后以此应力状态下的各接触面的接触状态为边界条件进行模态分析。

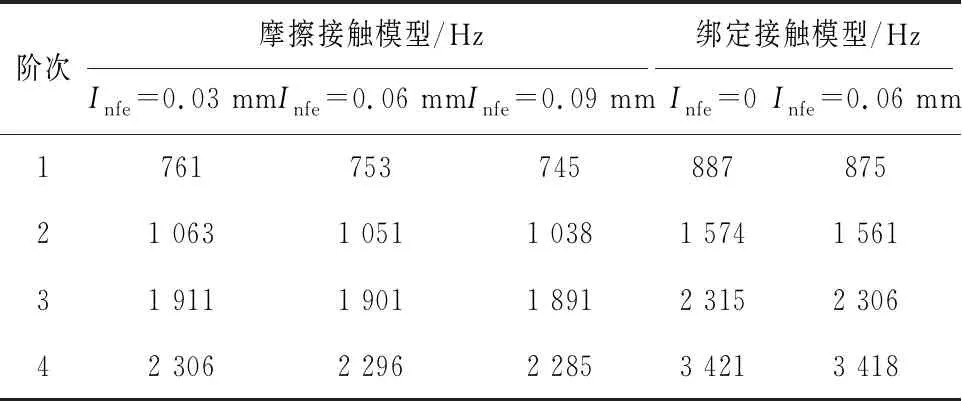

定子接触界面采用接触模型时的前5阶模态与绑定时的前5阶模态振型相似,但是模态频率明显减小。表4给出了两种情况下不同过盈量Infe时定子的模态频率。对于整体定子结构,由过盈装配产生的预应力对模态频率的影响很小,可以忽略不计。与绑定接触模型相比,采用摩擦接触模型时定子的前4阶模态频率会降低,最大降低了约1 kHz。齿轭分离结构采用摩擦接触模型时,过盈量增大时,模态频率有所减小,但是减小幅度不大。绑定约束计算结果在过盈量增大时,模态频率也有所减小,当阶次越高,过盈量的影响越小。

表4 定子前5阶模态

4 结 论

本文对采用齿轭分离结构的电机定子结构进行了有限元分析,研究了各榫接结构参数对定子结构强度的影响,重点分析了过盈量、接触边界、热套温度等参数对定子内最大装配应力的影响。依据本文的分析结果完成了榫接结构电机的设计并进行了整机性能测试。和采用整体无取向硅钢片结构的原型电机相比,本文所研究电机的峰值功率、最大效率、高效区等各方面性能都高于原型电机。此外,实际产品的加工精度和装配工艺也会影响拼接结构的力学性能,这方面的影响还需要后面进一步的深入分析和研究。本文主要结论如下:

1)采用带有圆角的简单四边形齿片,可以在保证可靠配合的情况下有效减小拼接结构部分的局部应力。在保证磁路情况下,尽可能增大榫接高度,增大榫接张角。电机负载运行时产生的附加电磁力不会大幅增加齿轭分离结构的局部应力。

2)建立了考虑磁轭-套过盈配合的电机定子结构强度分析模型,其各部分最大等效应力随过盈量近似线性增大;切向电磁力作用在摩擦接触模型上,有一定的非线性影响,但应力整体分布仍随过盈量呈线性变化。

3)在进行定子的组装时,对两种工艺方案的可行性进行了分析计算。计算结果表明,齿槽配合部分能够允许的过盈量很小,允许的单侧过盈量为2~3 μm,因此对齿和槽的加工精度提出很高的要求。先进行磁轭和齿片榫接,后热装配铝套的工艺流程经济性好,易于实施。电机负载运行时产生的附加电磁力不会增加齿槽配合结构的局部应力。

4)建立了考虑磁轭和铝套过盈配合的电机定子结构模态分析模型,分别分析了接触界面采用摩擦接触模型和绑定模型时的定子模态振型和频率。结果表明,与绑定接触模型相比,齿轭分离结构摩擦接触模型不改变定子的前5阶模态振型,但是会使模态频率大幅减小10%以上。此外,磁轭与外层铝套的配合过盈量对模态的影响较小。