特殊服役条件对全陶瓷球轴承辐射噪声的影响

2022-06-22闫海鹏秦志英常宏杰武哲吴玉厚

闫海鹏,秦志英,常宏杰,武哲,吴玉厚

(1.河北科技大学 机械工程学院, 石家庄 050018; 2.沈阳建筑大学 机械工程学院, 沈阳 110168)

全陶瓷球轴承具有精度高,耐磨性和热稳定性好等优点,已逐步应用于高端制造业、航空航天等领域[1]。在一些特殊工况下, 如重载、 冲击载荷、 干摩擦状态和低温环境下,全陶瓷球轴承会有不同的动态特性[2-5], 从而产生不同的辐射噪声。

陶瓷材料刚度大,对辐射噪声的吸收能力较差,在特殊工况下轴承辐射噪声的变化比较复杂,且轴承在不同运行状态下的噪声特性也不同[6-7],故轴承的声学特征可以反映出其运行状态。

近年来国内外学者对不同工况下轴承动态特性及声学性能展开了大量研究[8-12],取得了显著成果。文献[13]考虑轴承套圈倾斜的因素,建立了角接触球轴承动力学模型,研究了套圈不同倾斜程度对轴承运转状态的影响,结果表明套圈倾斜角越大,球对保持架的冲击力越大。文献[14]分析了角接触球轴承在加速过程中保持架的动态特性,获得了径向、轴向载荷和角加速度对保持架运行状态的影响规律。文献[15]建立了深沟球轴承内圈及球的声学模型,研究发现转速与径向载荷的增加均使轴承辐射噪声增大。文献[16]考虑轴承动力学特性,结合声学理论,建立了角接触球轴承的噪声辐射模型,分析了轴承在不同运转状态下的辐射噪声特性,并通过试验验证了模型的精确性。文献[17-18]均利用辐射噪声信号实现了滚动轴承的故障诊断。

上述均是基于理论和试验分析了轴承在常规服役条件下的工作状态和性能,并未考虑一些特殊服役条件,如汽车轮毂轴承和轨道交通车辆轴承行驶中受到较大的冲击载荷,航空航天轴承的低温使用工况,在此通过分析重载、冲击载荷、干摩擦状态和低温环境对全陶瓷轴承辐射噪声特性的影响,来反映轴承在特殊服役条件下的工作状态和性能。

1 辐射噪声试验

1.1 重载和冲击载荷

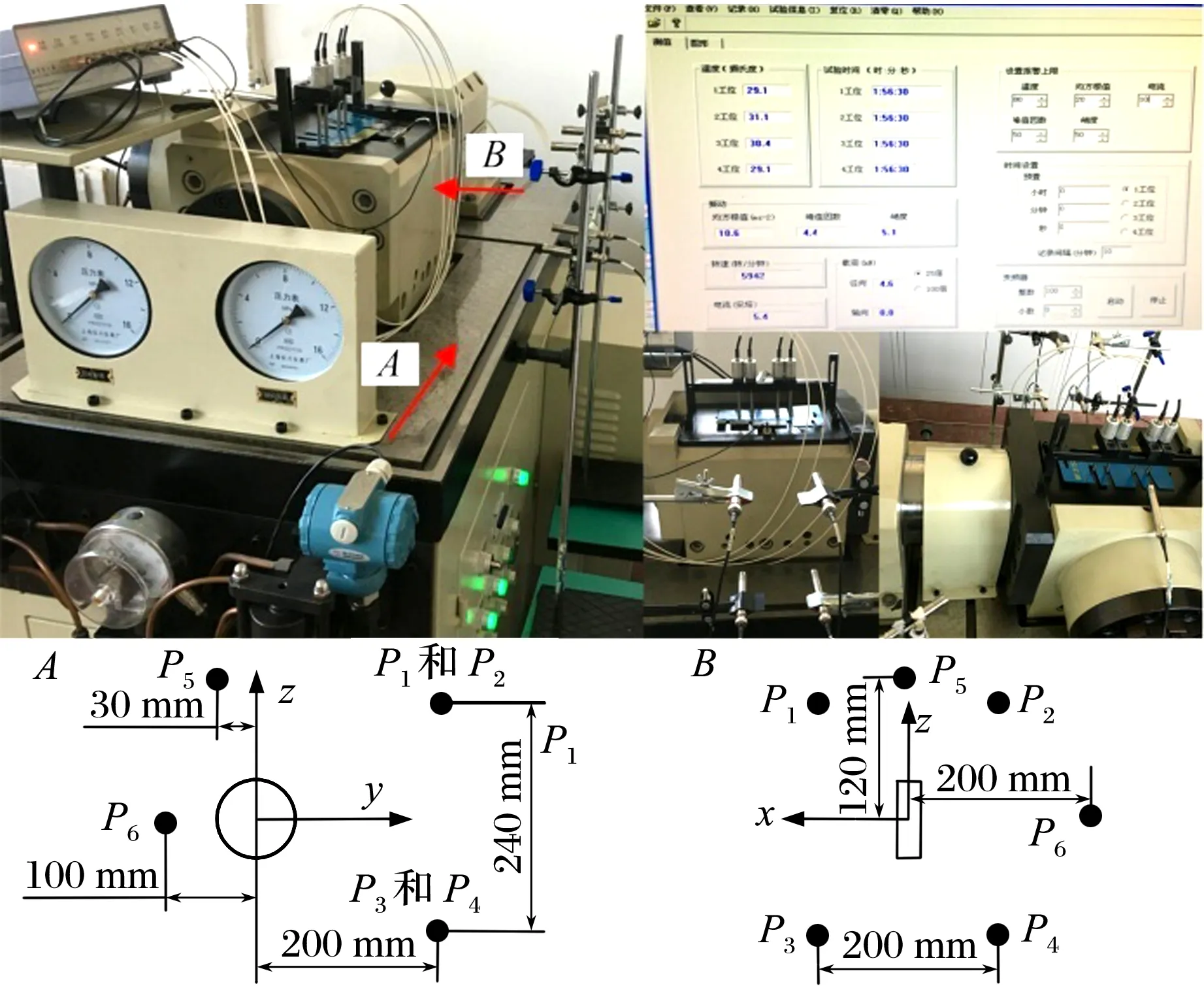

重载或冲击载荷会影响轴承的受力(特别是球与套圈的接触力)和润滑油膜厚度,从而影响轴承的辐射噪声。在轴承强化寿命试验机上测试轴承在重载或冲击载荷下的辐射噪声,每个转速下的噪声信号均为一次性连续测试获得,采用液压加载系统对轴承外圈施加径向载荷,并采用32#机械油对轴承进行润滑,试验装置和传感器位置分布如图1所示。测试轴承为6206全陶瓷深沟球轴承,套圈材料为氧化锆陶瓷,球材料为氮化硅陶瓷,保持架材料为聚醚醚酮(PEEK)树脂。重载的试验条件:当转速为6 000 r/min时,径向载荷分别为0.5,1.0,1.5,2.0,2.5,3.0,4.0,5.0,6.0,7.0,8.0,8.8 kN;当转速为9 000 r/min时,径向载荷分别为0.5,1.0,1.5,2.0,2.5,3.0,4.0,5.0 kN。测试轴承转速分别为6 000,9 000,12 000 r/min,冲击载荷为2.2,4.4,5.0 kN时轴承的辐射噪声。

图1 载荷噪声试验装置

1.2 干摩擦状态

轴承在润滑不良情况下易产生干摩擦现象,而全陶瓷球轴承具有自润滑功能,即在不供给润滑油时其自身能够产生润滑效果,仍可以保持良好的运行状态。针对多种全陶瓷球轴承进行干摩擦噪声试验,分析在无润滑油条件下轴承的辐射噪声,同时为增加结果的对比性,也对混合陶瓷球轴承(套圈材料为轴承钢,球材料为陶瓷)进行了测试,轴承型号及材料见表1。

表1 干摩擦状态测试轴承型号及材料

为便于对比分析,分别对无润滑油和滴入5 mL的32#机械油两种状态的轴承进行辐射噪声测试。如图2所示,将轴承安装在轴承振动试验机上测试6个点的辐射噪声,各测点的位置坐标见表2,测试中轴承轴向预紧力为150 N,转速为1 800 r/min。

图2 干摩擦噪声试验装置

表2 测点的位置坐标

1.3 低温环境

采用液氮降温来模拟轴承低温环境,并依据轴承振动试验机结构设计了如图3所示的保温装置,用以控制环境温度。测点的布置与干摩擦状态噪声试验一致,测试轴承分别为B1和B2(表1),测试温度分别为-70~20 ℃和-150~20 ℃,测试过程中轴承轴向预紧力为150 N,转速为1 800 r/min。

图3 低温噪声试验装置

2 结果与分析

为更加准确分析轴承辐射噪声,测试无轴承时的运转噪声,以便后续分析中去除背景噪声对轴承辐射噪声的影响。文中采用声压级(Sound Pressure Level, SPL)表征轴承辐射噪声的大小。

由于测试得到的轴承辐射噪声信号中含有测试设备等其他噪声,在对声信号分析时,根据所测噪声的时频特性,对比试验系统中有、无测试轴承的时域与频域噪声,同时基于测试轴承的特征频率,利用声场叠加原理对测试轴承辐射噪声进行提取,进而分析服役条件对测试轴承辐射噪声的影响。

2.1 重载

当转速为6 000,9 000 r/min时,全陶瓷深沟球轴承辐射噪声随径向载荷Fr的变化如图4所示,当径向载荷较小时,轴承辐射噪声稍有减小,但之后随载荷增加,辐射噪声又呈逐渐增大的趋势,且增大的趋势减缓。这是因为当无载荷作用时,轴承游隙较大,产生较大的振动噪声,而适当的载荷减小了轴承径向游隙,使轴承运行更加平稳,因此辐射噪声有所降低;随载荷的继续增加,球与沟道的摩擦加剧,从而增大了摩擦辐射噪声。

(a)6 000 r/min

对比图4a与图4b可知:转速较高时轴承辐射噪声较大。这是由于随转速增加,陶瓷球的离心力以及其与套圈的作用力增大且接触频率提高,导致轴承振动噪声增大;但从速度和载荷的影响程度分析,辐射噪声受载荷的影响更大。

不同测点的辐射噪声随径向载荷的变化幅度不同,表明载荷影响轴承的声场指向性,原因为在重载下,随轴承运转,陶瓷球承受交替变化的载荷,并且在承载区承受较大的接触力,轴承将在承载区产生较大的摩擦噪声,而在非承载区产生相对较大的冲击噪声[6]。

2.2 冲击载荷

以测点P3为例,通过多次加载、卸载测试,得到转速为9 000 r/min时冲击载荷作用下全陶瓷深沟球轴承的辐射噪声如图5所示:当轴承受到冲击载荷作用时,辐射噪声迅速增大,卸载后辐射噪声又降至无载荷状态;在载荷达到冲击载荷设定值以及刚卸载时,辐射噪声比在载荷平稳状态下稍大;冲击载荷较大时,辐射噪声变化较大。

图5 转速为9 000 r/min时冲击载荷作用下全陶瓷深沟 球轴承的辐射噪声

冲击载荷变化直接影响轴承的辐射噪声,不同转速下全陶瓷深沟球轴承辐射噪声随冲击载荷的变化如图6所示,其中当转速为6 000 r/min时,在2.2,4.4 kN作用下轴承辐射噪声与无载荷状态下相差较小,故未给出以上2种载荷下的测试结果。

图6 不同转速下全陶瓷深沟球轴承辐射噪声随 冲击载荷的变化

由图6可知:不同转速下轴承辐射噪声的变化趋势相似,随冲击载荷增大,辐射噪声逐渐增大,转速越高,辐射噪声受冲击载荷的影响越大;当转速为6 000 r/min时,冲击载荷对辐射噪声的影响较小且较平稳;当转速增到9 000 r/min时,冲击载荷对辐射噪声的影响变大,辐射噪声随时间的变化也较稳定;当转速增到12 000 r/min时,辐射噪声的波动较大,在施加冲击载荷时辐射噪声的波动更加明显。这是由于转速的增加使轴承刚度降低,轴承振动变大,辐射噪声增加,当轴承受到冲击载荷时,轴承内部受力瞬间发生较大改变,使轴承稳定性减弱,导致振动加剧,产生较大的辐射噪声和噪声波动。

2.3 干摩擦状态

在干摩擦状态下,全陶瓷球轴承B1在各测点的辐射噪声随时间的变化如图7所示:P5的辐射噪声最大,而P6的辐射噪声最小。根据测试结果,经计算得到各测点的平均辐射噪声分别为81.92,81.43,82.78,80.85,85.92,79.26 dB。由此可知,距轴承轴线有相同距离的P1,P2,P3和P4的辐射噪声有所差异,特别是P4处相对较小,而P3处相对较大,表明全陶瓷球轴承声场具有指向性[6]。

图7 全陶瓷球轴承B1在各测点的辐射噪声随时间的变化

干摩擦和润滑状态下,轴承在测点P5的辐射噪声如图8所示,轴承B1的辐射噪声最大,且干摩擦状态的辐射噪声大于润滑状态,特别是轴承B3,干摩擦状态的辐射噪声比润滑状态的高18.49 dB,轴承B1和B2干摩擦状态的辐射噪声仅比润滑状态的高5.00 dB左右,但其总体辐射噪声要高于轴承B3。这是由于轴承B1和B2内外圈及球均为陶瓷材料,其对辐射噪声的吸收能力较差,有较大的辐射噪声。尽管轴承B3的球为陶瓷材料,较全钢球轴承性能有所改善,但其套圈仍为轴承钢,干摩擦状态下陶瓷球与钢套圈仍会产生较大的摩擦噪声,而全陶瓷球轴承具有自润滑效果,所以对润滑油的敏感性没有混合陶瓷球轴承敏感,故其在无润滑油的工况下仍能保持良好的运行状态。与混合陶瓷球轴承相比,全陶瓷球轴承润滑性能有较大的提升。由图8可知:润滑状态的改变,对混合陶瓷球轴承辐射噪声的影响非常明显。

图8 干摩擦和润滑状态下测点P5轴承的辐射噪声

为更详细分析不同类型轴承在干摩擦状态下的辐射噪声,轴承在各测点的辐射噪声如图9所示。

图9 不同类型轴承在各测点的辐射噪声

由图9可知:不同类型轴承在不同测点的辐射噪声不同,各轴承辐射噪声均有一定的指向性,但辐射噪声大小主要与测点到轴承的距离有关;在同一测点,各轴承辐射噪声的大小不同,其主要与轴承材料和结构尺寸相关[19];在测试轴承中球为氮化硅、套圈为氧化锆的全陶瓷球轴承辐射噪声较大,混合陶瓷球轴承辐射噪声较小;7009轴承辐射噪声大于7008轴承。这是因为氧化锆陶瓷的自润滑效果较氮化硅差,氮化硅球对噪声的吸收能力较弱;7009轴承结构参数较大,球数相对较多,声源个数较多,因此产生的辐射噪声较大。

2.4 低温环境

全陶瓷球轴承B1和B2的辐射噪声随温度T的变化如图10所示。

(a)B1轴承

由图10a可知:全陶瓷球轴承在各测点的辐射噪声随温度变化的趋势类似,当温度为-70~-35 ℃时,辐射噪声呈逐渐增大的趋势;当温度高于-35 ℃后,辐射噪声呈逐渐减小的趋势;当温度为-25~-11 ℃时,辐射噪声变化较为复杂;当温度高于15 ℃后,辐射噪声又开始呈增大的趋势。

由图10b可知:当温度为-150~-70 ℃时,辐射噪声有缓慢增大的趋势;当温度高于-70 ℃后,辐射噪声呈逐渐减小的趋势,当温度为-7.5~15 ℃时的辐射噪声变化较大;当温度高于15 ℃后,辐射噪声又开始呈增大的趋势。

对比图10a和图10b可知:轴承B1和B2均在15 ℃附近有最小的辐射噪声,而辐射噪声的其他温度拐点却不同,且轴承B1的辐射噪声对温度更敏感。

在低温环境下,轴承游隙随温度的变化发生改变,但在较大温度范围内游隙变化较小,因此辐射噪声变化相对较平缓。以轴承B2为例分析辐射噪声随温度的变化规律:当温度较低时,轴承游隙比常温下稍有减小,从而在低温环境下有相对较小的辐射噪声;随温度升高,轴承游隙逐渐增大,振动稍有增大,辐射噪声随之增加,当达到一定温度时,轴承游隙不再增大,这时辐射噪声较大;当温度继续升高时,轴承内外圈开始产生温度差,轴承游隙逐渐减小,辐射噪声呈下降趋势;当温度再次升高到某一值时,轴承游隙减小至最佳预紧力状态,辐射噪声最小;之后温度再继续升高,辐射噪声又呈逐渐增大的趋势。

3 结论

针对全陶瓷球轴承在特殊工况条件下的辐射噪声进行了试验分析,得到如下结论:

1)适当的径向载荷可以减小轴承径向游隙,降低轴承辐射噪声,当径向载荷大于0.5 kN时,随径向载荷增加,辐射噪声呈增大趋势。

2) 在冲击载荷作用下,轴承辐射噪声随加载与卸载过程而发生增大与减小的变化,并且冲击载荷对高转速的辐射噪声影响较大,当转速达到12 000 r/min时,轴承辐射噪声波动较大。

3)球为氮化硅、套圈为氧化锆的全陶瓷球轴承辐射噪声最大,其次为氮化硅全陶瓷球轴承,混合陶瓷球轴承辐射噪声最小。结构参数亦对辐射噪声有显著的影响。

4)全陶瓷球轴承随温度的升高呈先缓慢增大,然后较快速减小到最小辐射噪声,之后又呈现增大的复杂变化趋势。球为氮化硅、套圈为氧化锆的全陶瓷球轴承对温度较球和套圈均为氮化硅的全陶瓷球轴承有更高的敏感性,且其均在温度为15 ℃时辐射噪声最小。