淬硬轴承钢硬车削和磨削辅助加工技术研究

2022-06-22孙富建陈金龙韩涛肖罡李时春

孙富建,陈金龙,韩涛,肖罡,李时春

(1.湖南科技大学 a.难加工材料高效精密加工湖南省重点实验室;b.机电工程学院,湖南 湘潭 411201;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

轴承是机械设备的重要零部件,主要功能是支承机械旋转体,降低其运动过程中的摩擦因数,并保证其回转精度[1-2],广泛应用于高档数控机床和航空发动机等高端设备[3]。轴承加工精度直接影响主机的性能,硬车削和磨削是轴承加工的重要工艺,硬车削主要存在刀具寿命短,不易断屑,对机床性能要求高,加工精度低等问题,磨削主要存在成本高,工件易烧伤,废液难处理,粉尘危害大等问题[4]。针对上述问题, 发展出了许多辅助加工技术,在此介绍了这些辅助加工技术, 并展望了未来的发展趋势。

1 淬硬轴承钢硬车削辅助加工技术

1.1 热效应辅助技术

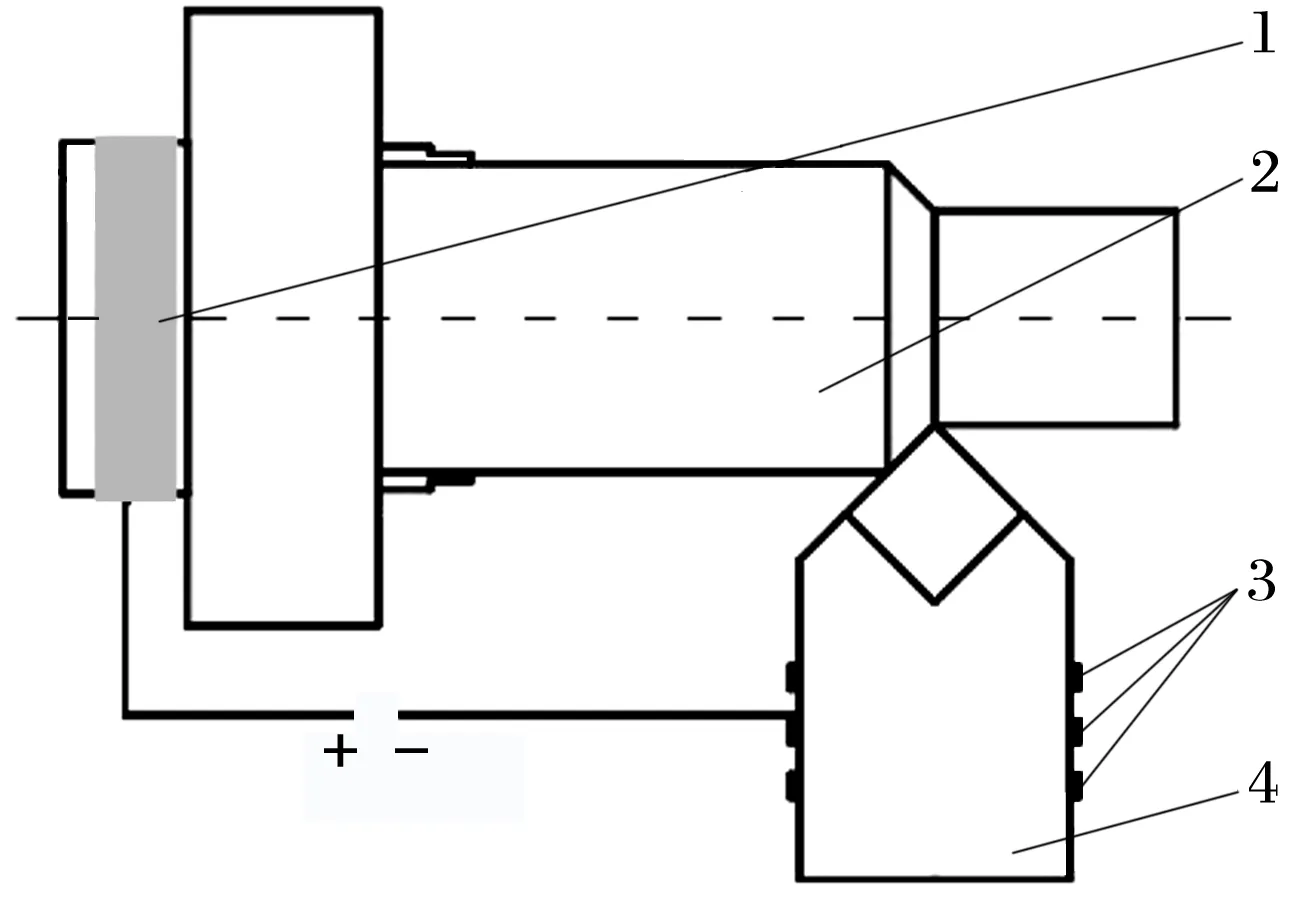

热效应辅助硬车削加工技术是使用激光、等离子、电脉冲等产生的热效应使切削区域温度升高至合适温度再切削的一种辅助加工技术[5]。文献[6]借助导电加热技术切削淬硬轴承钢,原理如图1所示,加工表面粗糙度Ra值达到0.25 μm;文献[7]借助电脉冲技术切削淬硬轴承钢,原理如图2所示,主切削力比传统方式降低了13%左右,加工硬化作用降低了41%,加工表面粗糙度Ra值达到0.96 μm;文献[8]借助电火花技术切削淬硬轴承钢,合适的电极材料能提高表面加工质量及生产效率。

1—电刷;2—电脉冲发生器;3—绝缘层;4—车刀。

1—电刷;2—电脉冲发生器;3—工件;4—电刷;5—车刀。

电加热和电脉冲辅助加工技术是利用电致塑性效应改善工件的塑性变形能力,减小加工硬化,提高工件加工质量,设备简单,造价低,操作方便。电火花辅助加工技术对于复杂工件的加工更具优势。上述加工方式提高了刀具寿命、工件表面加工质量及切削性能,但需通过试验精确控制工件加热温度,电火花加热还需考虑电极磨损问题,对电极材料的选择还需进一步研究。

1.2 冷效应辅助技术

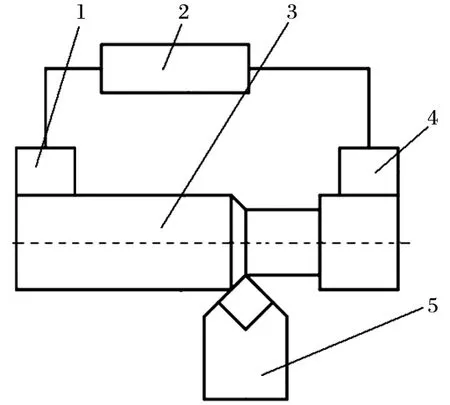

冷效应辅助硬车削加工技术是利用冷却介质降低切削区温度的一种辅助加工技术,原理如图3所示,一般采用液氮、二氧化碳、切削液等作为冷却介质。文献[9]在低温二氧化碳辅助下切削AISI 52100轴承钢,切削区温度明显降低,刀具使用寿命提高约20%;文献[10]发现低温二氧化碳辅助下可以实现GCr15薄壁轴承套圈的切削,表面粗糙度Ra值达到 0.233 μm;文献[11]提出采用液氮冷效应辅助硬车削加工技术切削AISI 52100轴承钢,刀具寿命提高了5~6倍,且有助于降低机床能耗,适用于节能、环保的发展要求;文献[12]分析了多种冷却辅助硬车削加工技术的工件残余应力,如图4所示,加入冷却介质会使工件的残余应力增加;文献[13]采用间接低温冷却和最小量润滑的辅助硬车削加工技术,延长了刀具寿命,表面粗糙度Ra值达到0.12 μm;文献[14]分析了铜纳米流体冷却辅助硬车削加工技术,加工表面质量更好。

1—工件;2—冷却介质;3—车刀。

图4 多种冷却方式下的工件残余应力

冷效应辅助硬车削加工技术降低了切削区温度,减少了刀具磨损,提高了工件表面加工质量。此外,选用清洁的的冷却介质,在提高润滑性能的同时减少了对环境的污染。但冷却会使工件残余应力增加,液氮、二氧化碳等冷效应辅助技术还需配备专业设备,冷却介质也可能会对机床、刀具及工件造成损伤。

1.3 超声辅助技术

超声辅助硬车削加工技术是沿特定路径(通常为主切削力方向)对刀具或工件加入有规则的、可控振动的一种辅助加工技术,原理如图5所示。文献[15]发现合适的超声振动参数可以使工件表面不产生易导致脆性剥落的白色层,且能获得更佳的残余应力;文献[16-17]发现在超声辅助硬车削过程中刀具和工件会发生有规律的分离和接触,减少了刀具和工件的接触时间,降低了加工时的摩擦力、切削热和切削力;文献[18] 发现超声辅助硬车削加工技术工件残余应力平均增加了73.34%,残余应力主要由刀具和工件的分离时间决定,降低工件转速和增大振幅可以增加分离时间,从而增大残余应力;文献[19]发现超声振动强度对工件残余应力影响较大;文献[20]通过建立仿真模型分析了超声辅助硬车削加工技术加工工件的表面性能,发现该技术对工件表面粗糙度影响较大。

1—工件;2—超声振动方向;3—车刀。

超声辅助硬车削加工技术可显著提高工件表面的加工质量和刀具寿命,切削力小,切削难加工材料时效果显著。但该技术会对刀具造成一定损伤,需选择合适的刀具及控制好加工参数。

2 淬硬轴承钢磨削辅助加工技术

2.1 超声辅助技术

超声辅助磨削加工技术是在磨削加工中加入高频超声振动的一种辅助加工技术,如图6所示,振动形式主要有2类:1)单方向的振动,如轴向振动(图6a)、径向振动(图6b)、切向振动(图6c);2)切向加轴向振动(图6d)和切向加径向振动(图6e)。径向振动使砂轮对工件间歇性加工,具有较好的切削能力和散热能力,切削力较小;轴向振动使砂轮对工件的同一位置重复磨削,提高了工件加工质量;2个方向的振动综合了1个方向振动的优势,加工效果更好[21-23]。

图6 超声辅助磨削加工技术

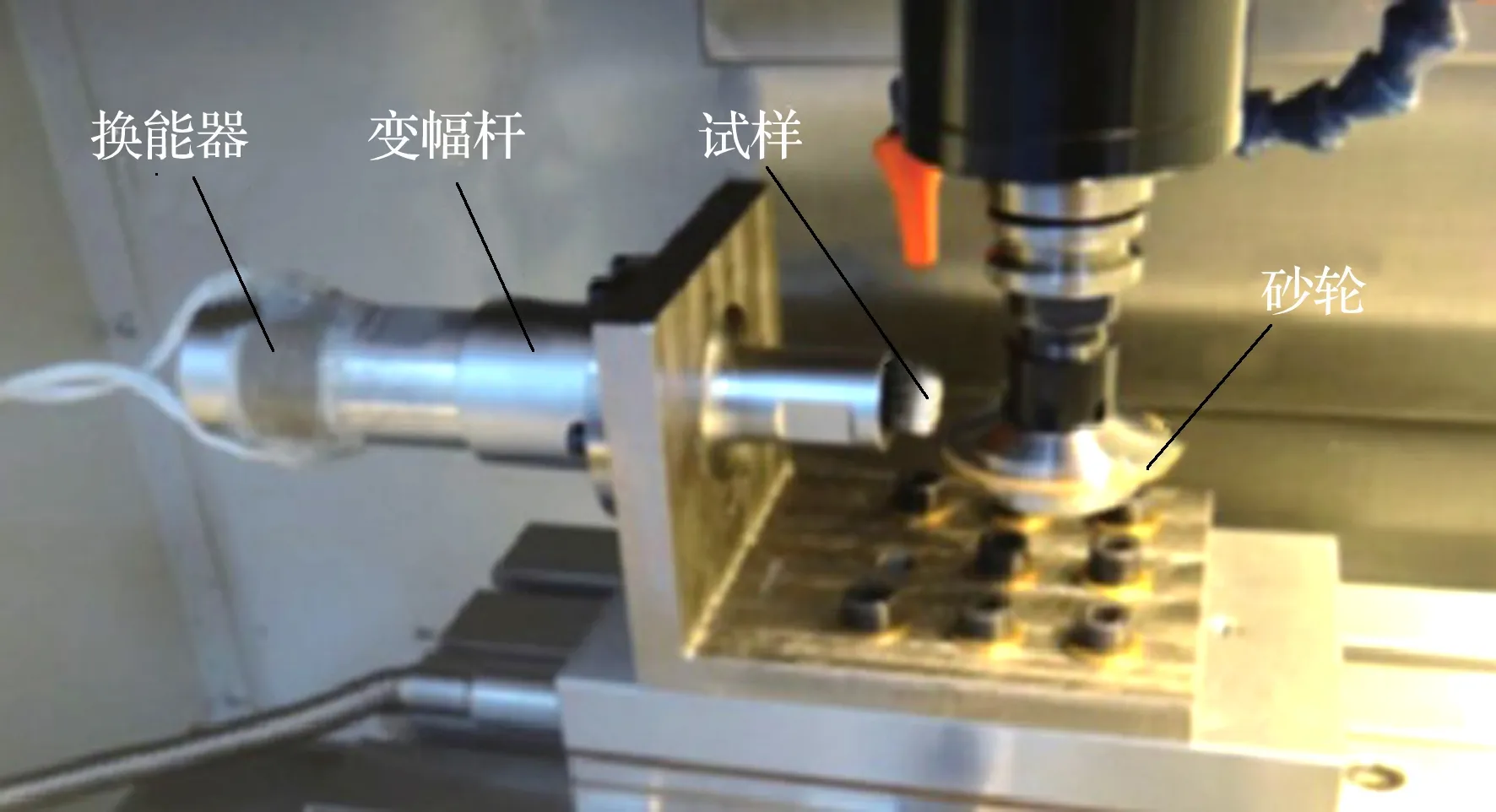

文献[24]建立了超声辅助磨削的磨削力模型,施加合适的超声振动参数,可以得到合适的磨削力,进而提高工件加工质量和刀具寿命; 文献[25]分析了超声辅助磨削加工技术氧化铝砂轮的磨损情况,超声辅助技术可以提高砂轮的耐磨性及其对工件的磨削能力;文献[26]进行了超声辅助磨削试验,超声振动可以减少砂轮磨损,提高工件表面的加工质量;文献[27]发现超声辅助磨削会使工件表面产生较大的残余应力,试验装置如图7所示;文献[28] 分析了斜向超声振动辅助磨削对工件加工质量的影响,超声振动方向与砂轮轴向的角度为67.5°时工件表面粗糙度Ra值最低;文献[29] 采用超声辅助磁性研磨AISI 52100钢,表面粗糙度Ra值达到22 nm。

图7 超声辅助磨削试验

超声辅助磨削加工技术可以显著提高砂轮寿命,降低磨削力、工件表面粗糙度及磨削温度,改善工件表面波纹度,但要设置合理的参数以减少超声振动对砂轮的损伤,且要选择合适的超声振动方向。

2.2 冷效应辅助技术

冷效应辅助磨削是在传统磨削中加入冷却介质的一种辅助加工技术。文献[30-31]采用低温风冷及纳米粒子流冷却技术进行磨削试验,获得了较好的冷却性能,改善了工件表面形貌,减小了法向摩擦力;文献[32]采用压缩冷却空气和固体润滑剂辅助磨削,无冷却液,更环保,有效提高了砂轮寿命,可使磨削温度降低至普通磨削的1/3。

冷效应辅助磨削加工技术可以提升润滑性能,降低磨削区温度以及提高砂轮寿命,由于绿色加工的理念,应选择干式或半干式磨削。在冷效应辅助磨削加工技术里还没有使用二氧化碳、液氮等冷却效果更好的冷却介质,后续有待进一步研究。

2.3 在线电解修整砂轮辅助技术

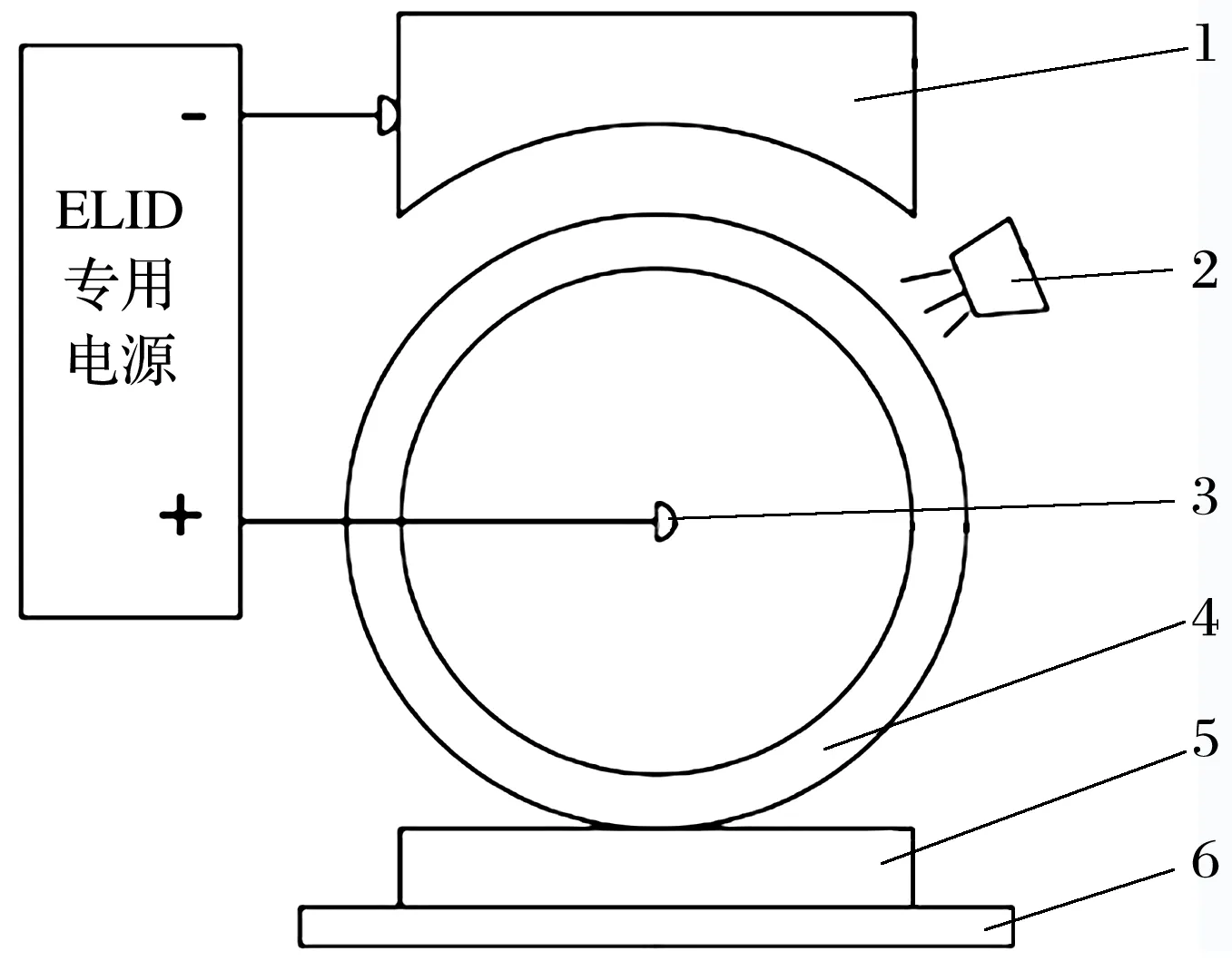

在线电解修整砂轮(ELID)辅助磨削加工技术是利用了电解液电解砂轮表面来保持砂轮的锐利性的一种辅助加工技术,如图8所示。电解后砂轮表面会产生氧化膜,氧化膜磨损后,再次发生电解,实现砂轮的自动修锐。

1—电极;2—电解液;3—电刷;4—砂轮;5—工件;6—电磁吸盘。

文献[33]提出在普通外圆磨床上实现了轴承钢的ELID外圆磨削,表面加工质量明显提高,但需要选择粗磨粒的CBN砂轮来提高加工效率;文献[34-36]分析了ELID辅助磨削加工技术各参数对轴承滚道表面粗糙度的影响,选取最佳工艺参数可使工件表面粗糙度达到12 nm ,且可以减少磨削烧伤或裂纹等。

ELID辅助磨削加工技术砂轮磨削时可对其自动修锐,避免砂轮堵塞,提高了工件的加工质量,符合越来越高的加工精度要求。但设备昂贵,技术要求高,前期投入大,且仅适用于金属结合剂的超硬磨料砂轮。

3 结论

1)硬车削辅助加工技术的切削液带走了大部分切削热,工件热损伤较少,提高了轴承套圈滚动接触疲劳的失效进程。同时,在减小切削力,降低切削区温度,改善加工硬化等方面效果显著,提高了刀具使用寿命及套圈表面加工质量(表面粗糙度Ra值达到0.12 μm)。

2)磨削辅助加工技术可显著减小磨削力,提升润滑性能,降低工件表面粗糙度,改善工件表面波纹度。

4 展望

1)轴承钢硬车削和磨削辅助加工技术的研究较少,且大多基于试验结果反推其加工效果,成本较高,后续有待建立能够更加准确预测辅助加工技术效果的数学和仿真模型。

2)单一辅助加工技术存在着一定的局限性,采用多种辅助加工技术组合或添加超精加工技术(超声滚压、激光冲击等)有望得到更好的效果。

3)针对辅助加工技术的研究不足,后续有待做更深入的研究,如导电对轴承钢塑性的影响,表面强化技术和辅助加工技术组合使用对加工效果的影响。

4)淬硬材料的硬车削和磨削辅助加工技术还有等离子加热辅助硬车削加工技术、在线激光修整砂轮辅助磨削加工技术等,有必要研究这些技术在轴承钢材料上的应用。

淬硬轴承钢的硬车削和磨削辅助加工技术大多仍在研究试验阶段,还需要高校、科研院所和企业展开更深入的产学研合作,促进相关技术的落地和产业化发展。