润滑条件对M50钢摩擦磨损性能的影响

2022-06-22宋高昂贺甜甜刘建杜三明张永振

宋高昂,贺甜甜,刘建,杜三明,张永振

(1.河南科技大学,河南 洛阳 471003;2.高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023)

轴承是机器顺利运行的关键基础部件之一,随着科学技术的发展和尖端装备等行业的驱动,轴承面临一些极为苛刻的工况[1-4](摩擦副接触面间润滑状态的改变,重载荷的交替等),会使轴承处于干摩擦状态,造成致命损伤。因此,提高轴承的摩擦学性能具有重要意义,也是近年来研究的热点之一[5-8]。

许多学者对轴承材料的摩擦学问题做了相关研究:文献[9]研究了M50钢在高滑动速度下机油润滑的摩擦磨损性能,结果表明油膜厚度和表面粗糙度的计算值是较好的失效指标;文献[10]探索了M50钢摩擦件的磨损极限,并探讨了不同滑动速度对磨损极限的影响,结果表明滑动速度为40 m/s时的损伤与滚动轴承内滚道在打滑作用下的损伤相似;文献[11]研究了在不同温度下固体润滑剂MoS2对M50钢摩擦性能的影响,结果表明在350 ℃时MoS2有优异的润滑性能,但温度(450 ℃)过高会降低润滑效果;文献[12] 计算了润滑状态改变时接触表面的弹流压力,分析了润滑状态对疲劳裂纹扩展的影响,发现表面润滑状态改变时疲劳裂纹的扩展方向也有明显改变。

M50钢具有良好的高温耐磨性、高温接触疲劳强度和优异的热稳定性等优点,被广泛应用于航空主轴轴承中[13]。航空轴承在使用过程中可能会出现短时润滑油断供情况,本文通过模拟M50钢的断油状态,对其在不同润滑状态下的摩擦学性能进行对比分析,揭示其摩擦磨损机理。

1 试验材料与方法

1.1 试验材料

所用试验材料为M50钢棒,主要化学成分见表1。使用电火花线切割机将M50钢棒切成φ24 mm×8 mm的试样,然后在真空热处理炉中进行热处理,其工艺为850 ℃×40 min(预热)+ 1 090 ℃×20 min(真空淬火)+550 ℃三次回火(每次2 h)。

表1 M50钢主要化学成分的质量分数

热处理后的M50钢微观组织和X射线衍射(XRD)如图1所示:回火后M50钢的显微组织由碳化物、马氏体和残留奥氏体(体积分数为2.82%)组成;XRD图谱中也能发现奥氏体、马氏体的衍射峰。

图1 热处理后M50钢的微观组织和XRD图谱

1.2 试验方法

试验开始前用无水乙醇对试样表面进行超声波清洗15 min去除杂质,吹风机吹干后在HL-R7000型重载往复摩擦磨损试验仪上进行摩擦磨损性能试验,配副材料为直径φ11.5 mm的GCr15钢球,摩擦方式为球-盘点与面接触。试验条件:载荷为300 N,温度为25 ℃,往复距离为6 mm,往复速度为24 mm/s,振幅为6 mm,润滑剂为4050#合成航空润滑油。

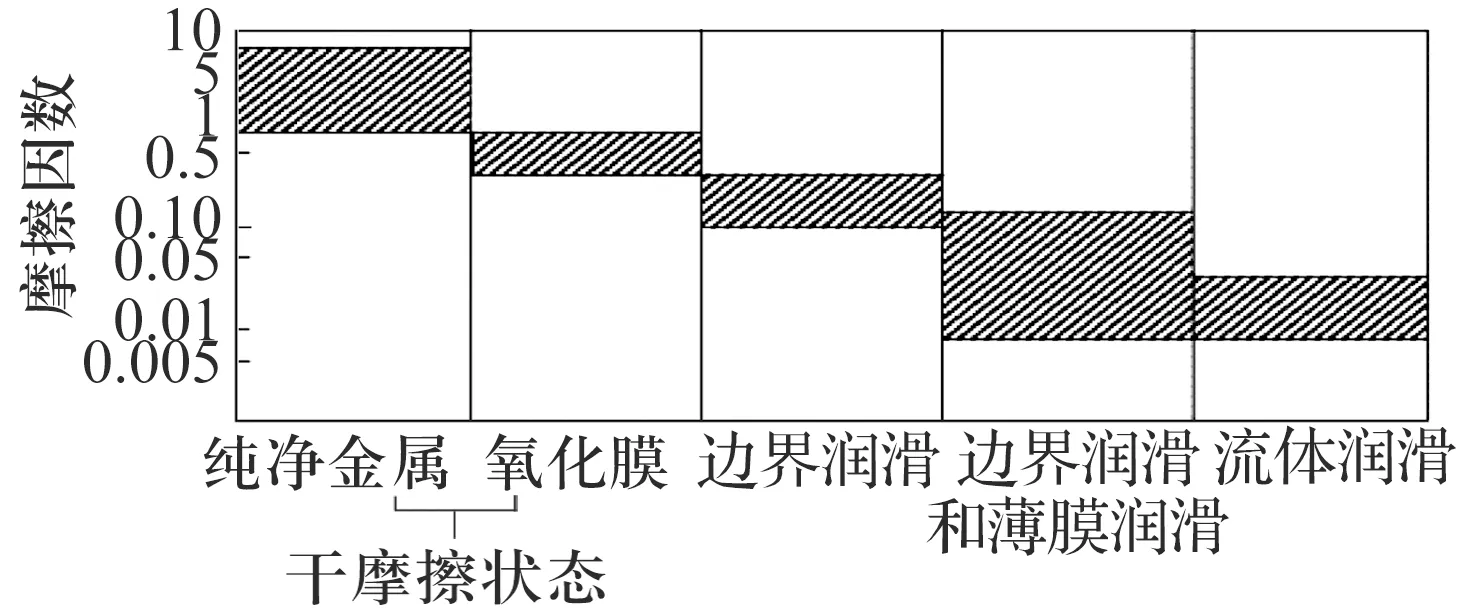

试验开始时使用移液枪加注0.5 μL润滑油至M50钢表面, 试验过程中不再补充润滑油,研究有油到无油的过程对M50钢摩擦磨损性能的影响。因摩擦过程中油膜厚度不易测量,各润滑阶段由摩擦学原理书中摩擦因数的典型值[14](图2)决定。试验中摩擦因数由摩擦磨损试验仪的主控计算机程序每2 s自动采集一个平均值。

图2 摩擦因数典型值

磨损率计算公式为

ΔV=LΔA,

式中:w为磨损率, mm3·m-1; ΔV为磨损体积,mm3;A为三维形貌仪测得的3个不同M50钢磨痕截面积的平均值,mm2;ΔA为M50钢计算阶段检测点截面积的平均值减去上一阶段检测点截面积的平均值,mm2;L为磨损往复距离, mm;v为往复速度,mm/s;Δt为所测阶段中检测点的磨损时间减去上一阶段检测点对应的磨损时间,s。

试验后用无水乙醇对试样进行超声波清洗15 min去除磨屑和杂质,吹风机吹干后用Nanofocus AG型三维形貌轮廓仪、JSM-5610LV型扫描电镜 (SEM) 和能谱仪 (EDS) 观察试样表面磨痕形貌,然后沿磨痕切开使用扫描电镜观察截面的组织演变,最后综合试验结果对M50钢的磨损机理进行分析。

2 试验结果与讨论

2.1 摩擦因数

当载荷为300 N时,不同润滑状态下摩擦因数的变化如图3所示:在润滑状态不断改变的过程中,摩擦因数呈先稳定后剧增再稍有下降最终趋于平稳的趋势,由摩擦因数的典型值(图2)可将润滑过程分为乏油、过渡、干摩擦初期和干摩擦稳定阶段。

图3 载荷为300 N时不同润滑状态下的摩擦因数

试验开始时,摩擦副接触面之间处于乏油润滑状态,互相接触的点被一层油膜隔开,受到的阻力不大,摩擦因数相对较小,稳定在0.08附近;随着摩擦时间的延长,摩擦副接触面间的油膜逐渐被破坏,接触点的数目和尺寸增加,摩擦因数突增至0.38左右;一段时间后,大量磨屑聚积在摩擦副之间和氧化膜共同起到一定的减摩作用,使摩擦因数波动[15];随着摩擦时间的延长,磨屑持续增加且在法向载荷的作用下压入摩擦副接触面,使切向阻力和摩擦温度增加,进而使摩擦因数出现增大的趋势;经过一段时间的跑和后,新产生的磨屑溢出而不是被压入基体中,摩擦副实际接触面积逐渐趋于稳定,最终摩擦因数在0.46上下波动。

当载荷为300 N时,平均摩擦因数随着润滑状态的改变而改变,由乏油润滑时的0.08增大到干摩擦时的0.42,这是因为在干摩擦时磨损处几乎无润滑油存在,对磨球与M50钢之间的实际接触面积和表面粗糙度远大于乏油阶段,相互阻碍运动的程度加深,使摩擦力显著增加,从而使摩擦因数增大[16]。

2.2 磨损率

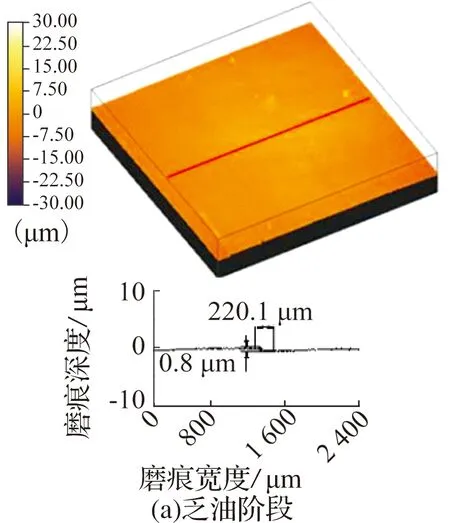

当载荷为300 N时,不同润滑状态下M50钢磨痕的三维形貌和轮廓曲线如图4所示,随着摩擦的进行,磨痕的深度和宽度呈上升趋势。

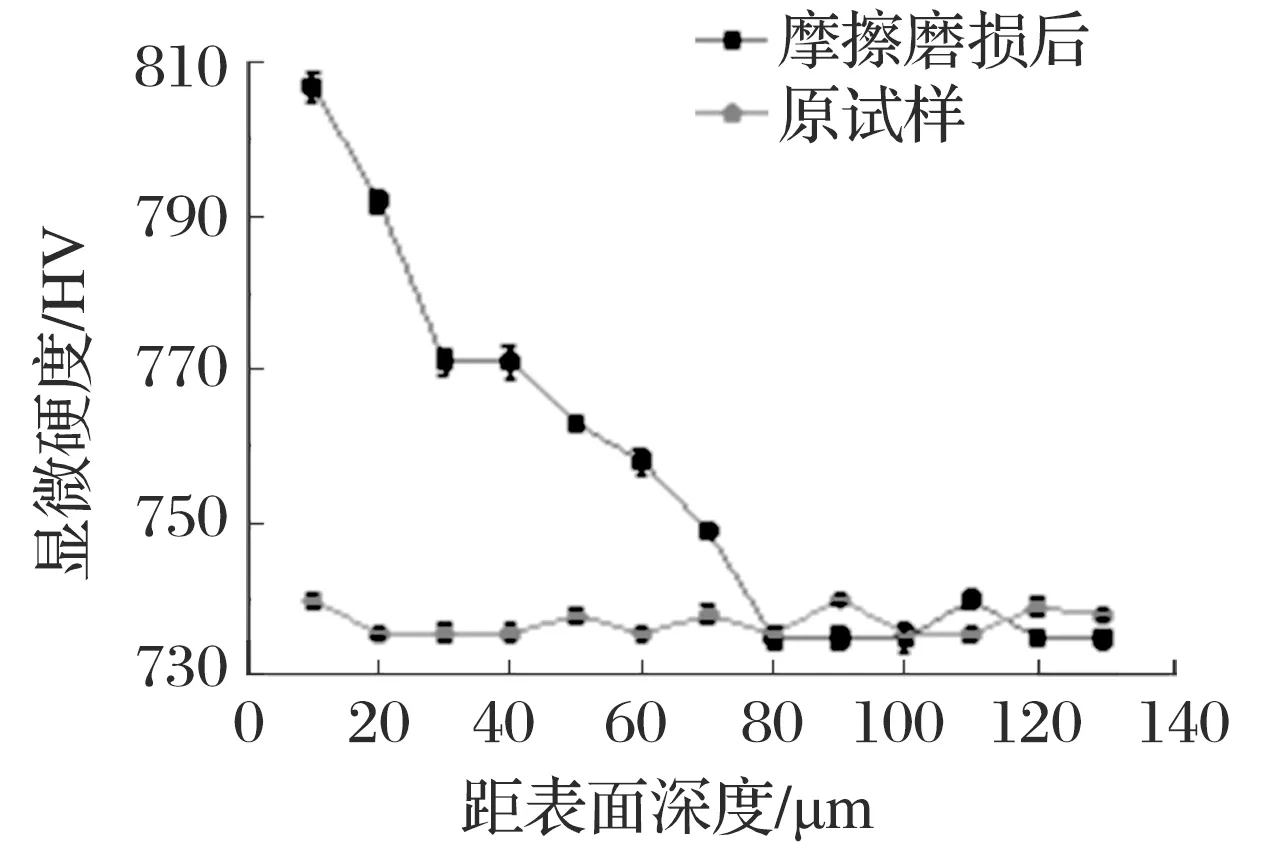

当载荷为300 N时,不同润滑条件下M50钢的磨损率如图5所示,M50钢的磨损率随润滑状态的改变呈先增大后减小的趋势:M50钢在乏油时期磨损率最小(0.2×10-3mm3·m-1),这是因为对磨面被具有法向承载能力的油膜隔开,极大程度地减小了摩擦阻力并增强了材料的耐磨性,降低了磨损;过渡阶段磨损率开始增大,增大到1.0×10-3mm3·m-1,此时润滑油得不到补充[17],油膜被破坏且有少量摩擦热产生,使润滑油黏度降低,导致润滑效果下降;干摩擦初期,磨损率为摩擦过程中的最大值(3.9×10-3mm3· m-1),且增加幅度大于乏油到过渡阶段,这是由于干摩擦初期对磨面上覆盖的油膜几乎全部被破坏,对磨面间接触点的尺寸和数目剧增,实际接触面的面积大于上一阶段;摩擦阻力是由对磨面之间微凸峰的互相阻碍引起的[18],载荷不变,实际接触面积增加导致摩擦阻力增加和磨损加剧[19],同时,随着摩擦程度的加剧,对磨面间的温度升高使其塑性变形抗力降低,实际接触面的面积增加并发生黏着,细微凸起之间在发生相对滑动时被撕裂,磨损进一步加剧;随着磨损时间的延长,干摩擦稳定阶段的磨损率减小到1.3×10-3mm3·m-1,摩擦过程中磨痕的宽度和深度不断增加导致接触应力略有下降,接触点间的磨损和塑性形变导致材料表层出现加工硬化[19]使材料的强度、硬度有所提高,使磨损程度减轻。对干摩擦稳定阶段M50钢磨痕的截面进行硬度检测并与磨损前的硬度进行对比(图6),发现近表面处材料的硬化现象较为明显,最高硬度比基体硬度提高了10%,进一步提升了材料的耐磨性能[20-21]。

图5 载荷为300 N时不同润滑条件下M50钢的磨损率

图6 干摩擦稳定阶段和磨损前M50钢的截面硬度

2.3 磨损机理

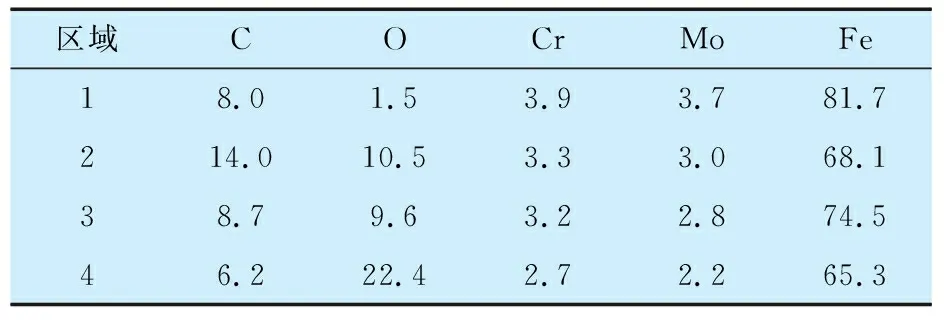

当载荷为300 N时, M50钢在不同润滑条件下的磨损形貌如图7所示, M50 钢摩擦磨损后的能谱结果见表2。

图7 载荷为300 N时不同润滑条件下M50钢的磨损形貌

表2 M50 钢摩擦磨损后的能谱分析 (质量分数)

乏油阶段(图7a)磨损表面经历了从相对平滑到有轻微切削痕迹产生的演变,这是磨粒磨损的典型表现。因为在乏油条件下对磨面之间接触点的尺寸和数目较少,摩擦行为会导致颗粒脱落并被压进摩擦表面,在切向力的作用下脱落的颗粒对表面产生切削和剪切作用从而存在轻微的犁沟现象,由表2(区域1)可知此时氧含量较低,磨损表面氧化不明显。

在过渡阶段和干摩擦初期(图7b、图7c),磨损区域存在剥落坑和裂纹,这是因为对磨面之间的油量不断减少导致更多的磨粒直接与试样表面接触,随着滑动摩擦的进行,磨粒一部分被压入材料表面,另一部分被运送到磨痕边沿形成磨屑。摩擦表面受到磨粒的压入而产生压痕和裂纹,然后在循环接触应力的作用下表面出现鳞片状的剥落。通过能谱分析可知此时氧含量明显增加(表2中区域2和3),磨损表面已经出现了明显氧化。

在干摩擦稳定阶段(图7d),磨损表面氧化磨损与黏着磨损加剧。这是因为此时已经进入干摩擦稳定阶段,大量摩擦热的产生导致接触面的温度急剧升高,使材料软化,黏着磨损加剧,剥落减轻。由能谱分析可知,此时的磨损区域氧含量再次增加,磨损处有大量氧化物堆积,在相对滑动的过程中连续氧化膜的不断形成使磨损程度相对干摩擦初期减弱。

2.4 磨损后截面组织演变

不同润滑状态下沿M50钢磨痕垂直方向剖开后的截面组织形貌如图8所示。由图8可知,随着润滑状态的改变M50钢磨痕截面会形成塑性变形区域,从乏油到干摩擦阶段,变形区域的厚度随着润滑状态的改变而变化:乏油阶段时对磨面被一层润滑膜隔开,起到较好的润滑效果,试样表面与对磨球之间微凸峰相互阻碍作用不大,塑性变形程度较小,摩擦力也不大,仅表层1.1 μm厚度内出现了塑性变形层(图8a),此时为整个摩擦过程中耐磨性最好的阶段;过渡阶段的油膜变薄,对磨面间接触点的尺寸和数量快速增加,实际接触面积增加,晶粒在摩擦剪切力和正压力的作用下变形程度加深,变形层厚度为7.5 μm(图8b);延长摩擦时间到干摩擦初期时油膜几乎完全消失,润滑状态突变,M50钢与对磨球直接接触,实际接触点所受压力达到整个摩擦过程中的顶峰,摩擦力明显增加并伴随有摩擦热的产生,变形层厚度最大为18.1 μm(图8c),严重的塑性变形和大量位错塞积导致有明显的裂纹产生;干摩擦稳定阶段变形层厚度反而下降到8.3 μm(图8d),这是由于随着摩擦力的增加和摩擦时间的延长,一部分碎化区域被磨掉,导致变形层厚度的下降。这也印证了文献[22-24]的相关结论。

3 结论

对M50钢进行摩擦磨损试验,得到以下结论:

1)随着润滑的状态改变(乏油润滑→干摩擦)摩擦因数发生突变,平均摩擦因数从乏油阶段的0.08增加至干摩擦稳定阶段的0.42,磨损率总体呈先增大后减小的趋势;

2) 当载荷为300 N时,乏油阶段主要以磨粒磨损为主,过渡阶段和干摩擦初期主要以氧化磨损和黏着磨损为主,随着磨损时间延长氧化磨损和黏着磨损加剧;

3) M50钢从乏油阶段到干摩擦阶段,表面磨损逐步加剧,磨损后磨痕截面会形成塑性变形区域且在干摩擦初期出现裂纹,塑性变形程度随润滑状态的改变而改变。