奥图泰圆盘浇铸系统下的阳极板生产实践

2022-06-22丘永兴

丘永兴

(紫金矿业集团股份有限公司,福建 上杭 364200)

1 引言

铜阳极精炼的目的是生产出物理规格和化学成分都符合要求的铜阳极板供电解工序使用。阳极板质量的好坏不仅直接影响生产成本,还影响阴极铜质量以及电解工序的各项经济技术指标,因此,生产出优质阳极板是非常必要的。某铜冶炼厂原使用江西瑞林装备有限公司设计的M18模双圆盘浇铸机,浇铸速度一般在86~95t/h。该装备浇铸时间长,并对中控人员操作技能要求较高。为提高浇铸能力,满足电解工序产能需求,将浇铸系统更换为奥图泰设计的M18模双圆盘浇铸机,操作较为简单,浇铸速度为110t/h以上,大大降低了人员劳动强度。

为了提高阳极板合格率和直收率,减少生产成本,本文对奥图泰圆盘浇铸系统下的阳极板物理质量管控进行探讨。

2 阳极板质量要求

2.1 化学成分要求

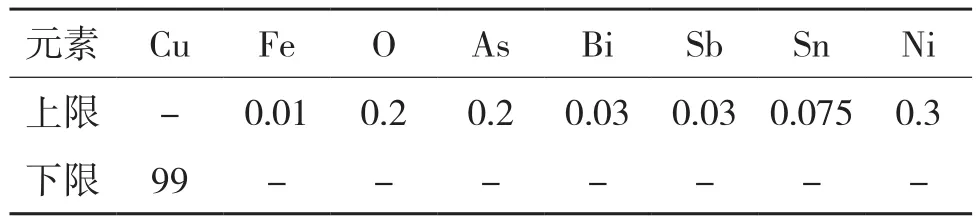

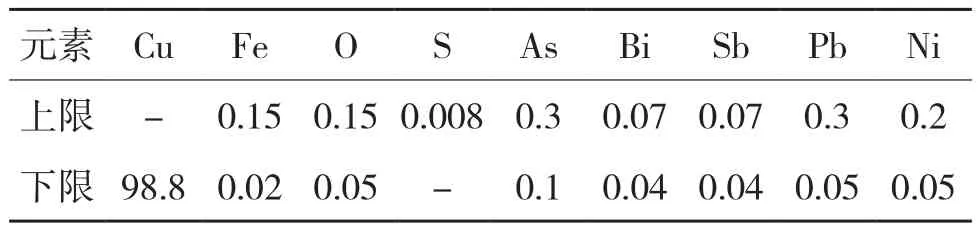

阳极板化学成分的一般要求见表1[1]。根据电解工艺指标分析,某铜冶炼厂阳极板化学成分要求见表2。

表1 阳极板化学成分的一般要求

表2 某铜冶炼厂阳极板化学成分要求

2.2 物理规格要求

如图1所示,阳极板浇铸面长1005~1015mm,宽 970~985mm, 耳部 距离 1295~1315mm, 板 面厚度38~54mm,耳部厚度28~44mm,单块重量380kg,单重偏差控制在±5kg范围内。板面质量要求:板面弯曲度≤5mm,平面度公差≤5mm(主要控制爬坡或底部荡边),阳极板边缘(包括耳部)不得有>5mm的飞边和毛刺(允许修整)。此外,阳极板板面不得有高于5mm的鼓泡或结瘤(允许修整),阳极板板面气孔所占面积不大于总面积的20%,密集型气孔≤5%,且气孔深度≤5mm;阳极板耳部应饱满平直,无弯曲,不得有折损和隔层;阳极板顶杆位置最大凹陷值不超过5mm。

图1 阳极板外形尺寸

3 阳极板质量问题分析及管控要点

3.1 氧化还原终点控制

3.1.1 氧化终点选择

铜火法精炼的主要目的在于脱硫、脱氧,某铜冶炼厂采用带硫掺氮还原工艺,氮气起到搅拌作用,增加铜液接触[2]。若选择嫩氧化样进行还原,还原结束时容易硫(S)超标(>0.008%),浇铸出来的阳极板表面因部分硫的析出出现大鼓泡和硫丝,严重时会导致终止浇铸;标准氧化样进行还原时,还原时间长,消耗的还原剂多。因此选择合适的氧化终点进行还原至关重要。如图2所示,阳极炉氧化样一般包括中鼓泡、大鼓泡、火山铜、虫铜和标准氧化样,中鼓泡到标准氧化样的S和O的含量,见表3。经过长期试验,选择大鼓泡或火山铜进行还原,还原时间较少,不会出现冒硫情况。

表3 不同氧化终点的硫和氧含量 %

图2 不同氧化终点的氧化样

3.1.2 还原期控制要求

还原终点氧含量控制在0.05%~0.15%。若还原不到位,含氧量≥0.15%,铜液流动性差,浇铸出来的阳极耳部不饱满,表面不平整,附有氧化皮;若还原过度,含氧量≤0.05%,铜水中的含氢量高,浇铸出来的阳极表面因部分氢的析出会鼓气泡,阳极断面气孔较多。

根据还原开门样,调整天然气(LNG)与氮气(N2)的配比为1.25~3,总量控制在800~850Nm3/h;若开门样为大鼓包,则要注意还原前期LNG量,一般在200~300Nm3/h,避免S超标,浇铸时冒硫。到标准氧化样后,LNG一般在700~800Nm3/h。再根据烟气进入板式冷却器的温度调节还原负压,负压太大,还原效果差,还原时间长,还原剂消耗大,炉内负压一般控制在 -20~-50Pa[3]。

还原结束时铜液温度过高,浇铸期间易出现粘模现象;温度过低,铜液流动性差,阳极板容易缺耳、底部飞边、毛刺多,溜槽、中间包和浇铸包冷铜粘结严重。同时由于O在铜液中的溶解度随温度升高而急剧增加[4],所以需要合理控制铜液温度。根据还原前铜液温度情况,适当调整带氧量,一般在100~250Nm3/h,以控制还原结束时的铜液温度,温度一般控制在1170~1180℃。

3.2 浇铸系统控制

3.2.1 浇铸包称重单元

如果阳极重量和定量浇铸机的重量显示之间存在明显误差,产出的阳极板重量不能满足电解要求,应该检查浇铸包称重单元是否有异物干扰或者测力计是否失效。若测力计失效需重新更换,并进行重新校准。校准步骤为:配置浇铸包测力计传送装置→浇铸包称重范围和恒载校准→校准称重单元→浇铸包测力计传送装置进行零点设置→浇铸包测力计传送装置的 WGAIN (增益)校准调整→浇铸包测力计传送装置重量测量线性度检查[4]。若在浇铸过程中依然出现小误差,则通过调整增益值来弥补重量误差,即测量的阳极板重量比显示的阳极重量差多少(百分比),则将WGAIN 提高多少(百分比)。

3.2.2 浇铸速度曲线控制

如果浇铸前超额(OVER)信号灯亮起或浇铸后低(LOW)信号灯亮起,则阳极重量显示也不正确,可能造成阳极板重量偏轻或偏重。在浇铸过程中,铜液的温度下降较快时,可以通过调整浇铸包的铜液位和临时提高浇铸速度来获得合格的阳极板,但阳极板的重量精度会降低,浇铸质量会下降,因此仅当浇铸包中铜的温度低于正常浇铸要求时,才临时使用较高浇铸速度。

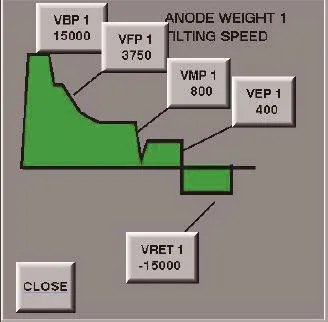

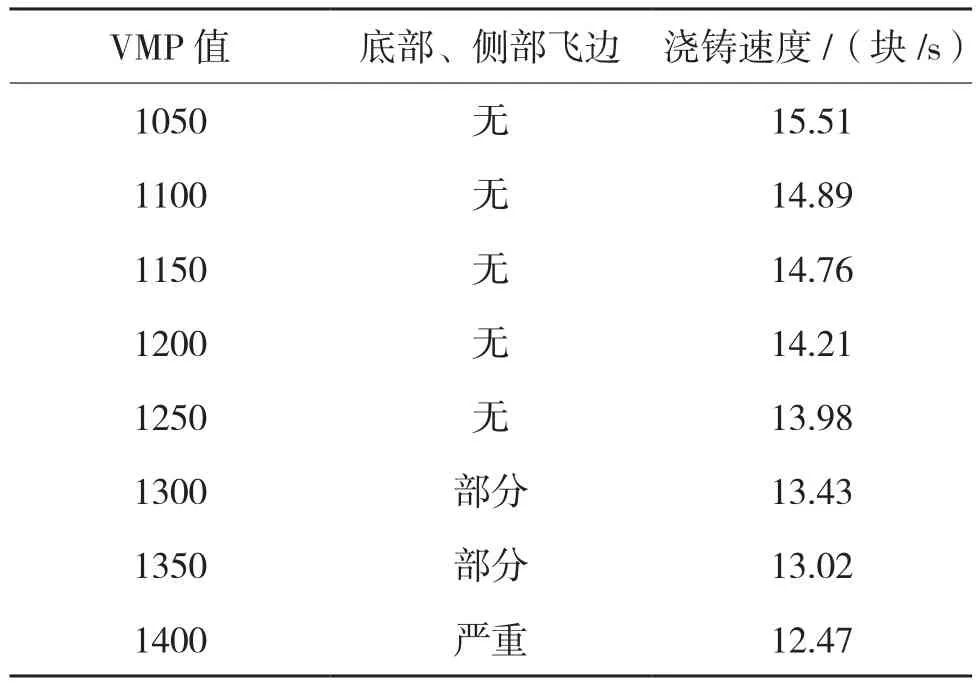

图3为浇铸速度曲线。其中,VBP为倾倒开始时的预设倾斜速度,VFP为在倾倒开始之后,铜液开始时的预设倾斜速度,VMP为倾倒中途的预设倾斜速度,VEP为倾倒结束时的预设倾斜速度,VRET为浇铸结束时浇铸包的预设返回速度。如果 VBP 太低,则需要较长时间铜液才能开始浇铸,当铜液温度变低会使阳极板耳部不饱满; 如果VMP 太大,铜流速增加过快,导致铜在铸模内喷溅,造成严重的底部飞边。通过试验分析,VMP值对阳极板质量的影响见表4,发现当VMP值选择在1200~1250时,浇铸现场情况是铜液无飞溅、阳极板无飞边,同时又能保证浇铸速度。

图3 浇铸速度曲线

表4 VMP值对阳极板质量的影响

3.3 喷涂系统控制

3.3.1 脱模剂选择

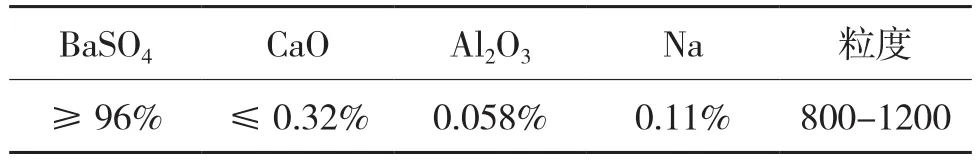

喷涂系统的作用就是往铜模内均匀喷洒脱模剂,在铜模与阳极板之间形成隔热层,既保护铜模,又使阳极板与铜模容易分离[5]。如果脱模剂选型或配比不当,或者喷涂不均,都容易导致阳极板粘模、断耳、产生飞边毛刺等,影响阳极板质量。常用的脱模剂有石墨粉、骨粉、瓷土粉、重晶石粉和硫酸钡。实践证明,BaSO4具有良好的脱模效果,且易冲洗、板面残留量少,不会干扰电解工艺。BaSO4成分见表5。BaSO4成分中CaO的质量和占比要严格控制,否则溶解后反应生成Ca(OH)2,浇铸时高温失水有气体逸出,致使阳极板表面鼓包,影响阳极板质量[6]。

表5 BaSO4成分

3.3.2 BaSO4配比

BaSO4需要和水、水玻璃一起配制成水溶液。配制太稀,铜液易将BaSO4冲走,达不到脱模效果;太浓会堵塞喷嘴,或在阳极板内部及表面产生大面积鼓泡,影响阳极板的质量。通过试验分析不同配比对阳极板质量的影响(见表6),发现随着水玻璃的加入,阳极板表面会出现鼓泡,加到20L时鼓泡严重,不能修复,并且大面积粘附在阳极板板面,可能是因为水玻璃的粘附性,导致浇铸时气体不容易溢出产生鼓泡;BaSO4过多,不仅会造成粘附,也会造成鼓泡和喷嘴堵塞。试验证明,当配水650L时,BaSO4控制在90~110kg范围,水玻璃控制在5L,阳极板质量较好。

表6 BaSO4不同配比试验

3.3.3 喷涂摆臂机构速度及位置控制

喷涂效果好坏对阳极板质量有重要影响。喷涂量过多,铜模不易干燥,阳极板飞边、毛刺多;喷涂量不够,铜模易产生龟裂,阳极板会产生粘模,阳极板易被顶弯;喷涂不均,阳极板容易粘模且影响铜模寿命。刚开始浇铸时,因铜模温度较低,不开启自动喷涂,一般浇铸3圈以后,再开启自动喷涂,但这时只喷一遍,等浇铸正常后再调整摆臂来回速度及合适的极限位置。喷涂摆臂速度不是一成不变的,应该根据铜液温度和铜模温度动态调整。

3.4 喷淋系统控制

喷淋系统含上部喷淋和底部喷淋。系统使用水压为0.5~0.7MPa,压力过小底部喷淋水无法完全喷到铜模底部,起不到冷却作用,造成粘模和取板时阳极板被顶针顶弯、顶裂。进行第一轮浇铸时,开启1号上部喷淋水,但不能开太大,水量太多取板时水流到铜模底部,造成大量底部飞边;若铜液温度较大则开启1号底部喷淋水,防止粘模。在第三轮浇铸时,增加上部喷淋水流量和开启2号、3号、4号底部喷淋水,浇铸正常后开启全部喷淋水。在浇铸期间,根据阳极铜模的平均温度及板面质量及时控制铸模冷却喷水。

3.5 精细化管理

(1)铜模破损严重会造成阳极板板面凸起,影响电解极间距,因此浇铸前有必要对铜模进行锤打,及时更换变形、破损的铜模,调整铜模的水平度,更换偏小的顶针[7]。

(2)对出铜口、溜槽、中间包和浇铸包的制作要符合要求,出铜口大小保持在60mm。浇铸时要及时清理包子里的浮渣和耐火料块,对板面浮渣、料块要及时铲除。

(3)中间包、浇铸包制作严格按图施工、验收,浇铸前保证烘烤到位。

(4)若浇铸期间出现冒硫,可以将溜槽盖板全部打开或者炉前往铜液中通入氧化压缩空气,严重时摇起炉子重新氧化还原操作。

4 经济效益

通过对熔炼系统阳极炉圆盘浇铸系统进行更换,阳极板产能进一步提升。同时阳极板合格率也有较大提升,吹炼炉处理废阳极板按140元/t计算,根据表7对比不同浇铸系统下的合格率可知,1至11月奥图泰浇铸系统阳极板平均合格率为99.55%,瑞林浇铸系统阳极板平均合格率为97.94%,合格率提升1.61%,约多产合格阳极板5892.65t,节约回炉成本约82.5万元。

表7 不同浇铸系统下阳极板合格率对比

5 结论

在奥图泰圆盘浇铸系统下,通过对氧化还原终点控制、浇铸系统控制、喷涂系统控制、喷淋系统控制、精细化管理等方面进行控制优化,提出相应的管控措施后,阳极板合格率有较大提升,为下道电解工序提高阴极铜优质品率,优化电解技术经济指标提供了有利条件,取得了较明显的经济效益。