铜冶炼炉渣回收选铁的实践和探索

2022-06-22谢钿生李帅伟

谢钿生,李帅伟

(赤峰金通铜业有限公司,内蒙古 赤峰 0240000)

1 引言

铜冶炼生产过程,会产生大量的炉渣,炉渣产量一般是铜产能的2~3倍,而且炉渣含有各类金属元素,尤其是含铜仍较高,一般含铜0.5%~6%,甚至更高。如果直接弃渣,将造成大量铜金属的损失,通常需要配套建设渣选矿回收铜金属,使尾砂矿含铜控制在0.3%以下才进行弃渣[1-6]。尾矿属于一般固废,由于产量巨大,堆存困难。在我国南方地区,水泥厂等建材企业诸多,可以作为水泥厂等建材企业的辅料使用;在我国北方,水泥厂等建材企业分布较少,且因气候影响,相关企业开工率低,造成铜冶炼炉渣市场需求非常有限,只能堆存,甚至额外增加成本进行处理。综上所述,迫切需要开展炉渣综合利用工艺研究开发。通过对炉渣的特性进行分析,结合各类回收利用资料及有关研究进展,发现炉渣除回收铜金属外,最有可能的综合利用方式是回收炉渣的铁金属。炉渣一般含铁38%~47%,由于炉渣属于人造矿石,且铁金属多以化合物的连生体特性存在,不同于矿山的原生铁矿,炉渣极难选矿回收,这也导致当前炉渣回收选铁技术仍停留在实验研究阶段。

铜冶炼炉渣因其特性,难以产出矿山原生铁精矿品质,故选出的铁精矿价格及市场仍有限。根据市场调研,炉渣生产的铁精矿,产品品质的主要关键指标是含Fe品位、Zn元素含量,其中铁精矿含量分为50%、55%、60%各点区间的不同品质,锌为1%、2%各点区间的不同品质。

2 渣选矿工艺

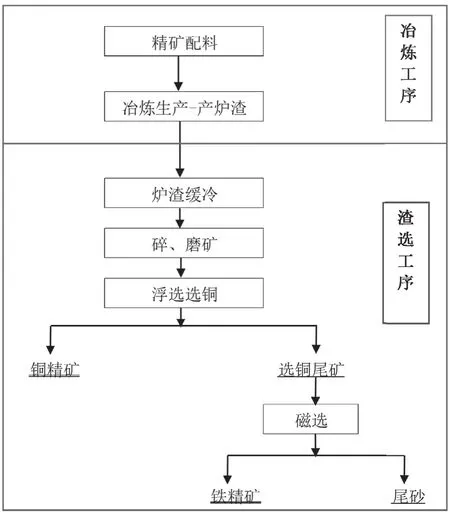

金通铜业公司地处中国北部内蒙古赤峰,金通公司渣选厂设计处理能力为2000t/d,年处理炉渣约62万t,其中熔炼渣53万t,转炉渣9万t。铜冶炼火法是采用富氧侧吹炉熔炼-智能数控吹炼炉吹炼-回转式阳极炉火法精炼的生产工艺,侧吹熔炼炉炉渣和智能数控吹炼炉炉渣经缓冷后渣选矿。采用SAB碎磨+中矿单独再磨,磨矿产品经过两次粗选、三次扫选、三次精选+中矿单独再磨返回粗选选别工艺产出铜精矿,选铜尾矿进行磁选回收炉渣中的磁铁矿。详细工艺流程见图1。

图1 炉渣选矿工艺流程

3 炉渣特性

从元素组成看,炉渣主要由铁、硅、氧组成,三种元素占总质量的80%以上,另外还含有铜、锌等有色金属元素及硫、磷、铅、砷等有害杂质元素。从矿物组成看,铜渣的主要矿物组成是铁橄榄石(Fe2SiO4)、磁铁矿 (Fe3O4)及一些脉石组成的无定形玻璃体。铜渣中铁主要存在于铁橄榄石、磁铁矿、锌铁尖晶石(ZnFe2O4)中,另有极少量以赤铁矿、金属铁等形式存在[2-6]。选取2021年6月份的一批次的生产样进行检测分析,熔炼渣与吹炼渣按照5∶1混合选矿。

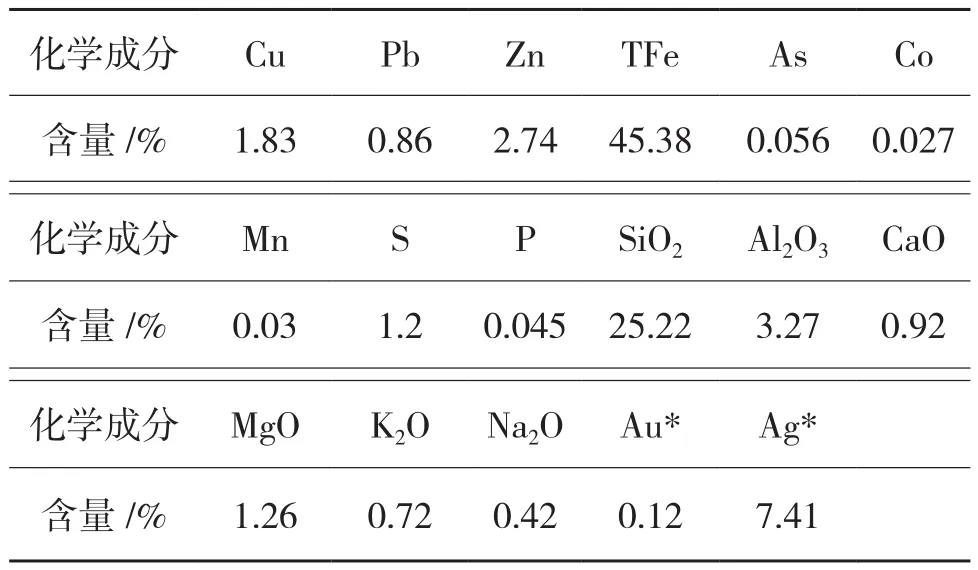

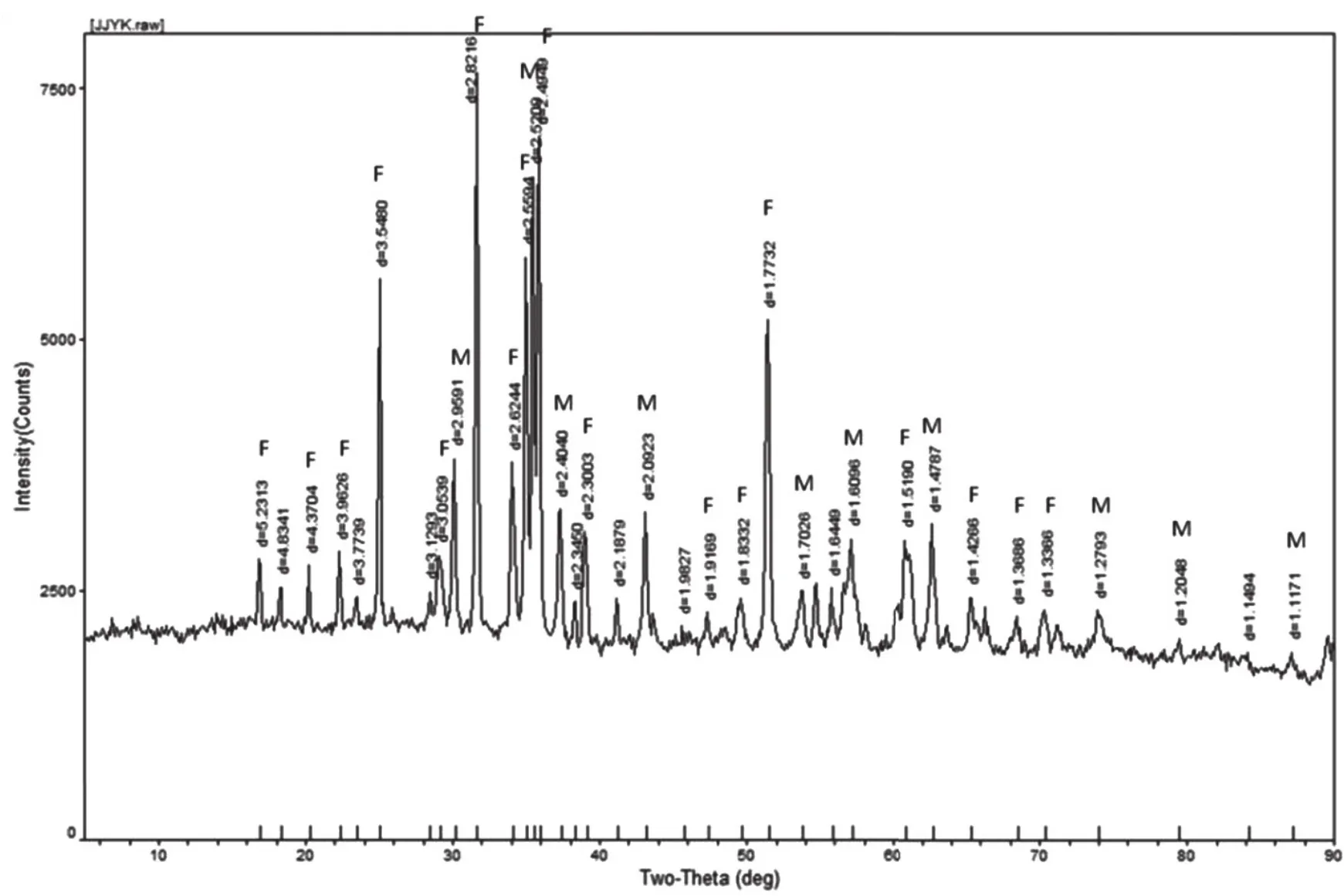

3.1 入选原矿的主要化学成分分析(表1和表2)

表1 炉渣的多组分分析结果

表2 铁的化学物相分析结果 %

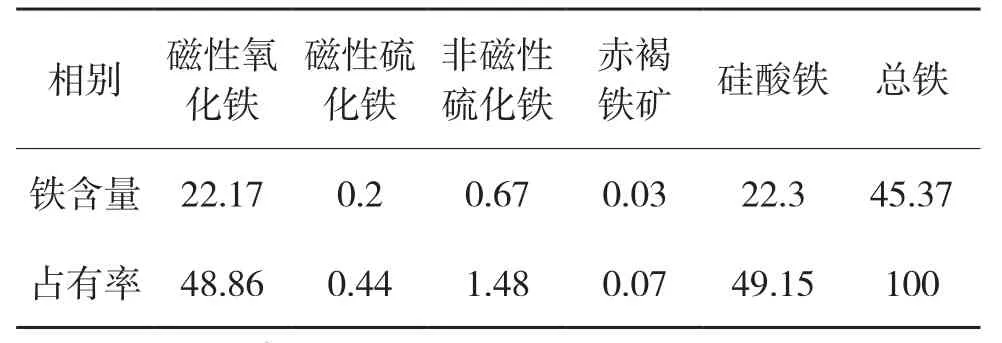

3.2 主要的矿物(相)组成及相对含量研究

原矿的X-射线衍射分析结果见图2。由图可知,产品中的物质主要为铁橄榄石和磁铁矿。

图2 X-射线衍射分析结果(F-铁橄榄石;M-磁铁矿)

3.3 磁铁矿嵌布分析

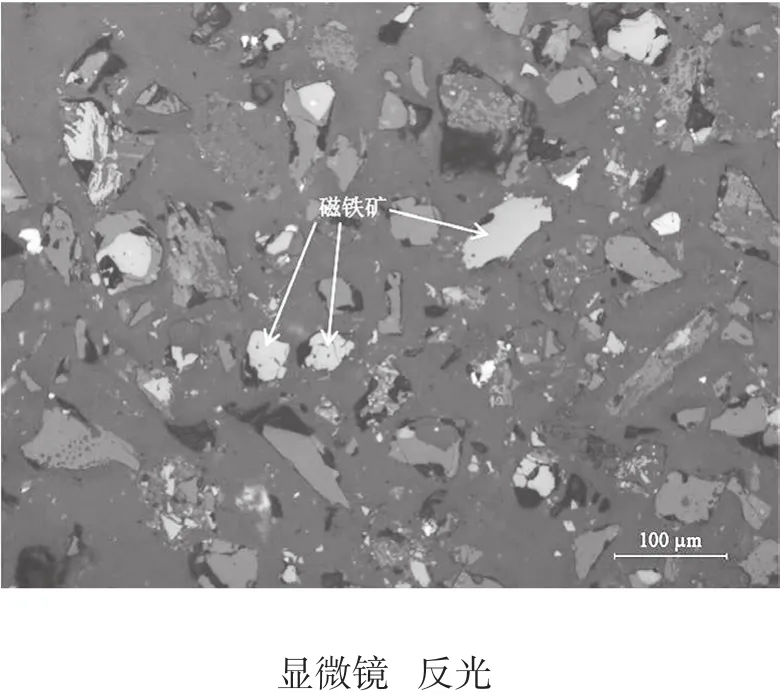

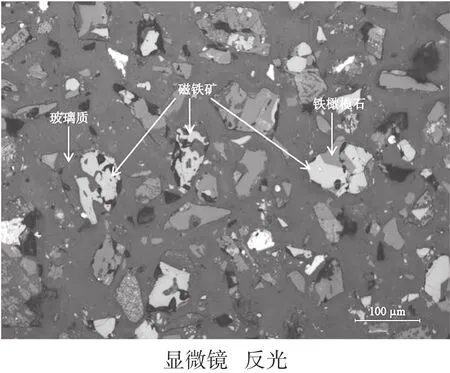

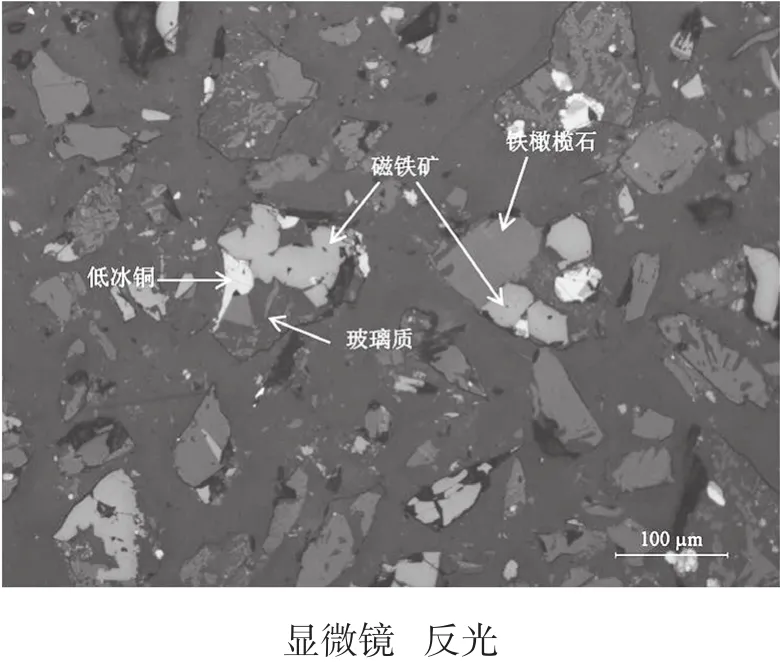

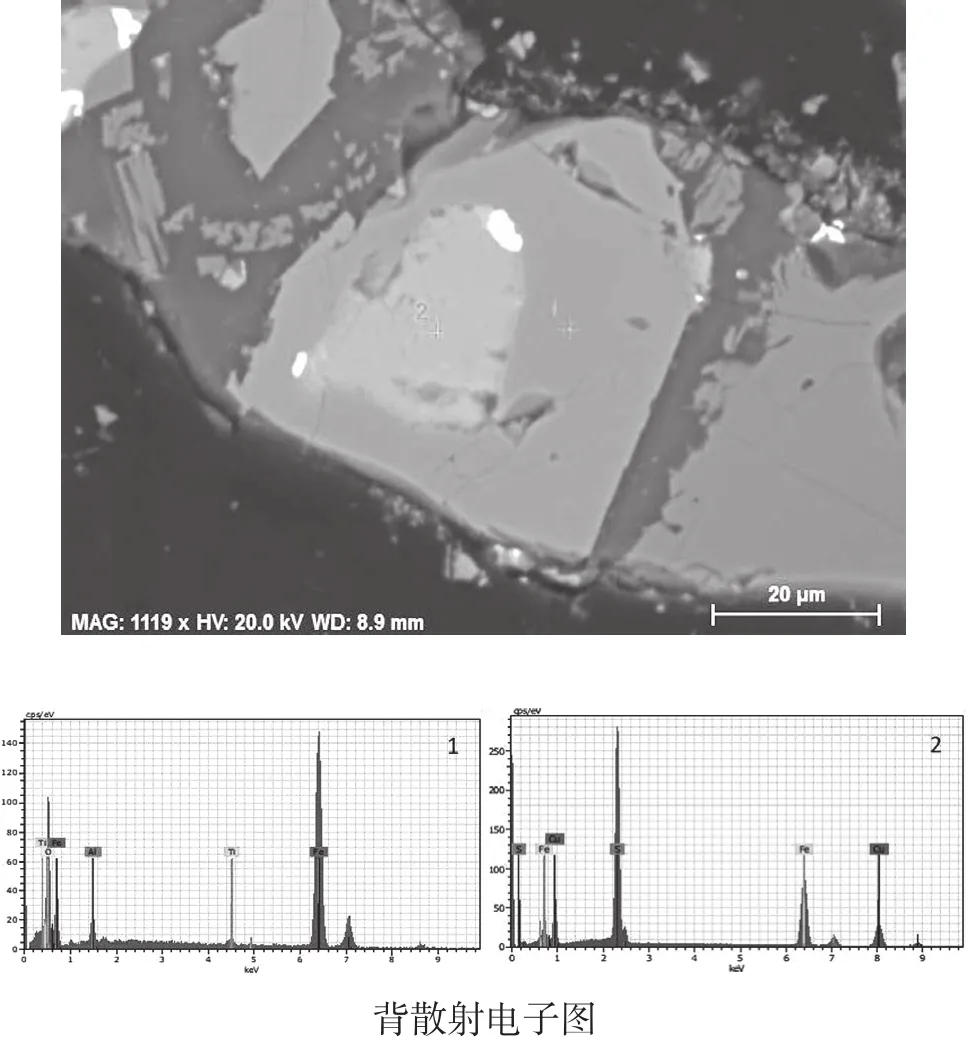

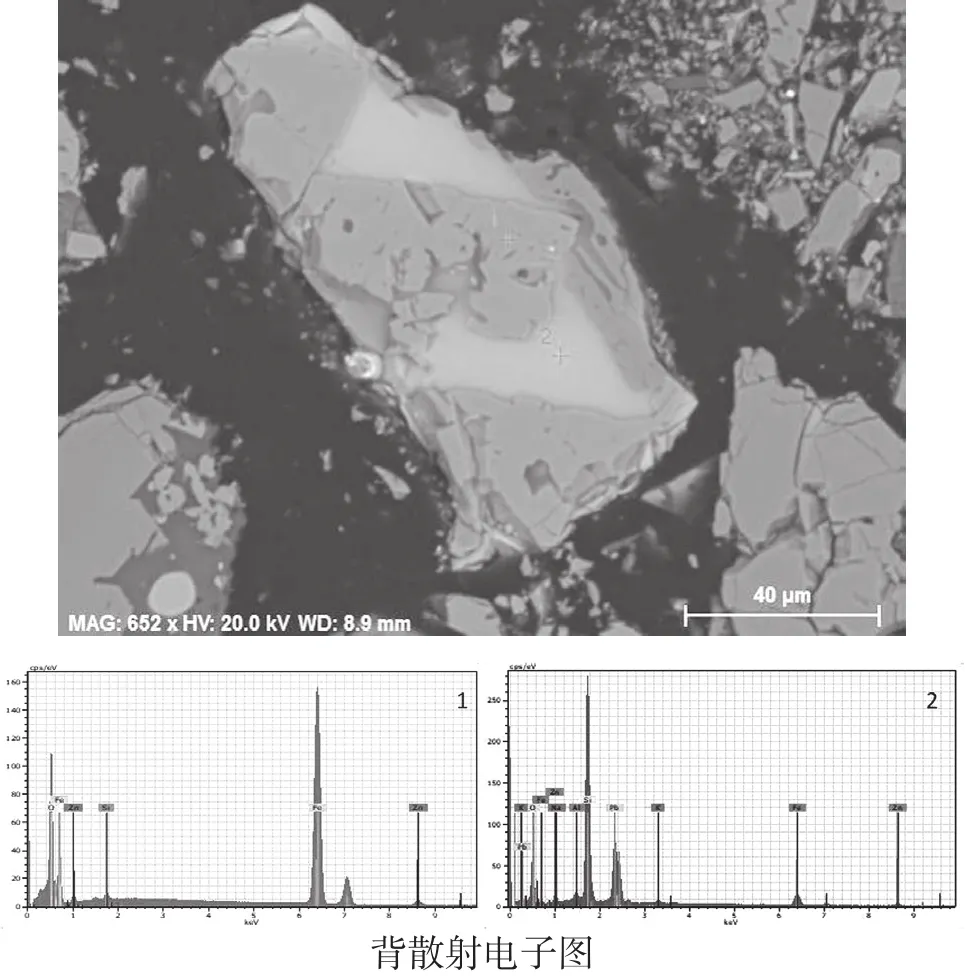

磁铁矿是产品中主要的铁矿物,磁铁矿含杂较多,普遍含铝、硅、钛和锌,少量含钠、镁、硫和铬。磁铁矿一般呈粒状、不规则状产出,部分呈鱼骨状及树枝状。磁铁矿一般以单体形式产出(图3);此外,也有较多磁铁矿与铁橄榄石、玻璃质等连生(图4和图5),少量细粒磁铁矿被包裹在其中;有时磁铁矿与冰铜、硫化铅和锌铁硫化物等硫化物连生(图6);有时磁铁矿与铅铁硅酸盐连生(图7)。

图3 磁铁矿呈半自形粒状单体产出

图4 磁铁矿与玻璃质、铁橄榄石连生

图5 磁铁矿与铁橄榄石、玻璃质和低冰铜连生

图6 磁铁矿(1)中包裹低冰铜(2)

图7 磁铁矿(1)与铅铁硅酸盐(2)连生

3.4 炉渣中铁的赋存状态

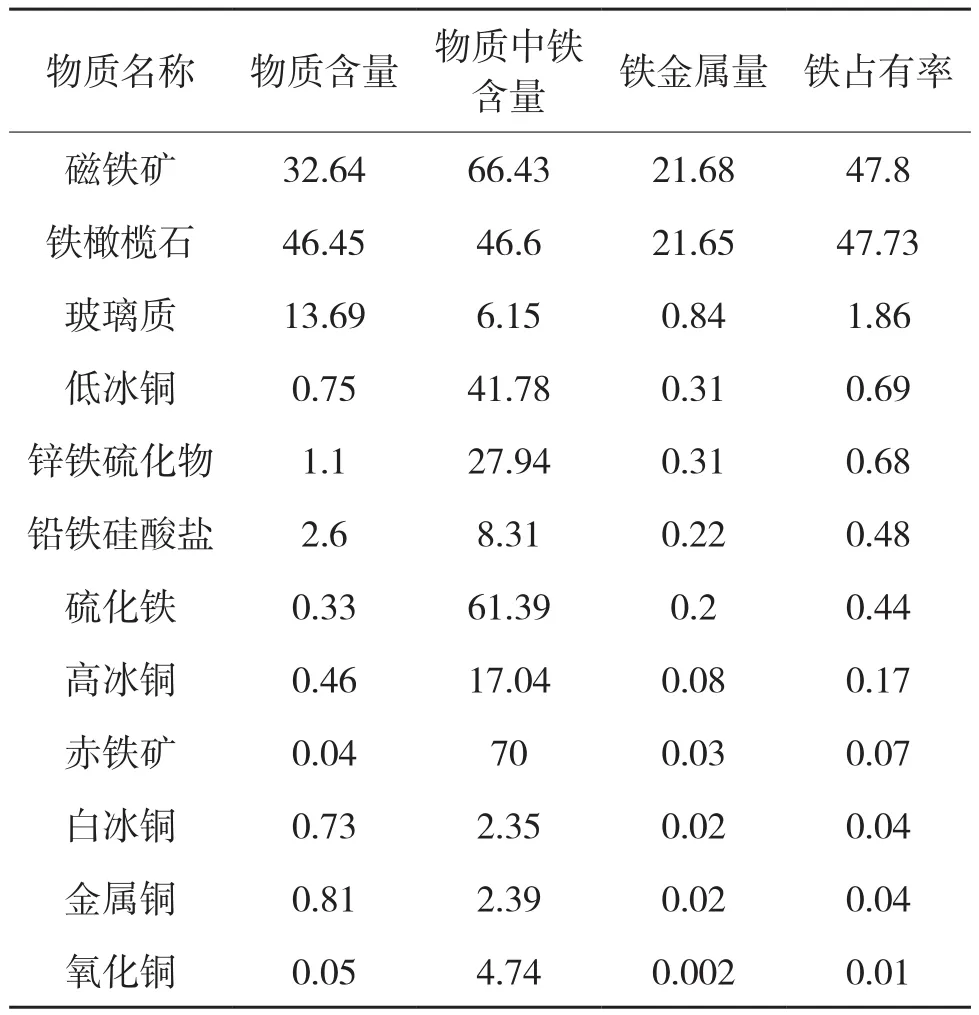

铁的元素平衡计算结果见表3。由表可知,铁主要以铁橄榄石和磁铁矿的形式存在,分别占47.80%和47.73%,另有少量分布在玻璃质、硫化铁、锌铁硫化物、冰铜等物质中。其中,硅酸铁(铁橄榄石、玻璃质和铅铁硅酸盐)中的铁占50.06%。

表3 铁在各物质中的平衡配分 %

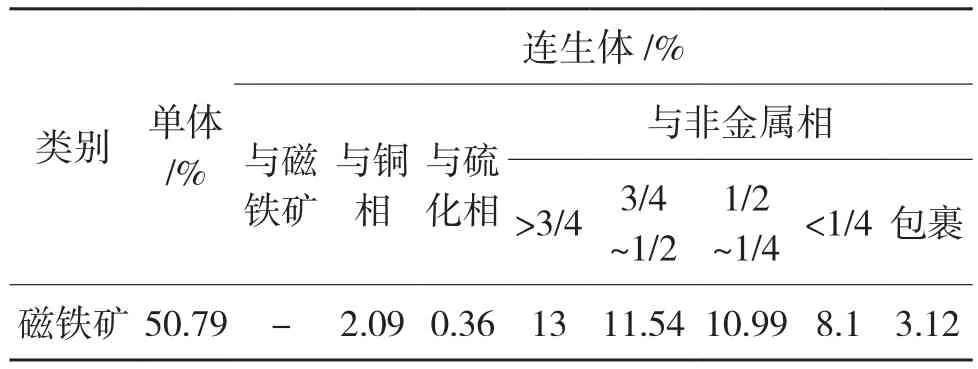

3.5 铁相的解离特征研究

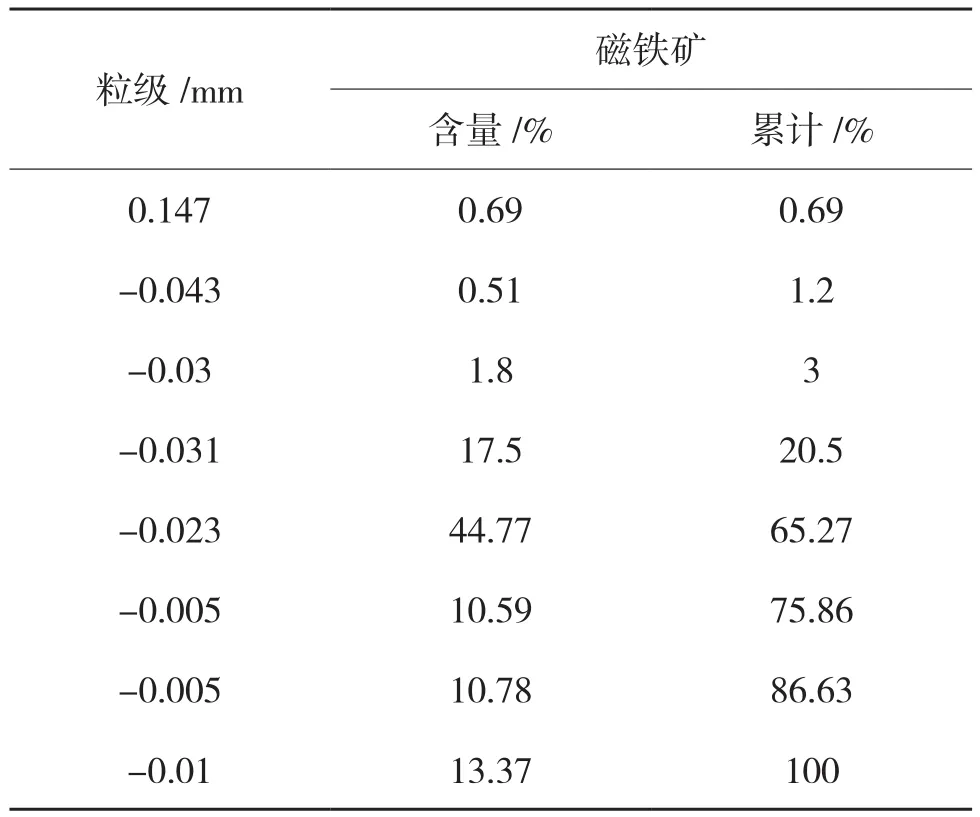

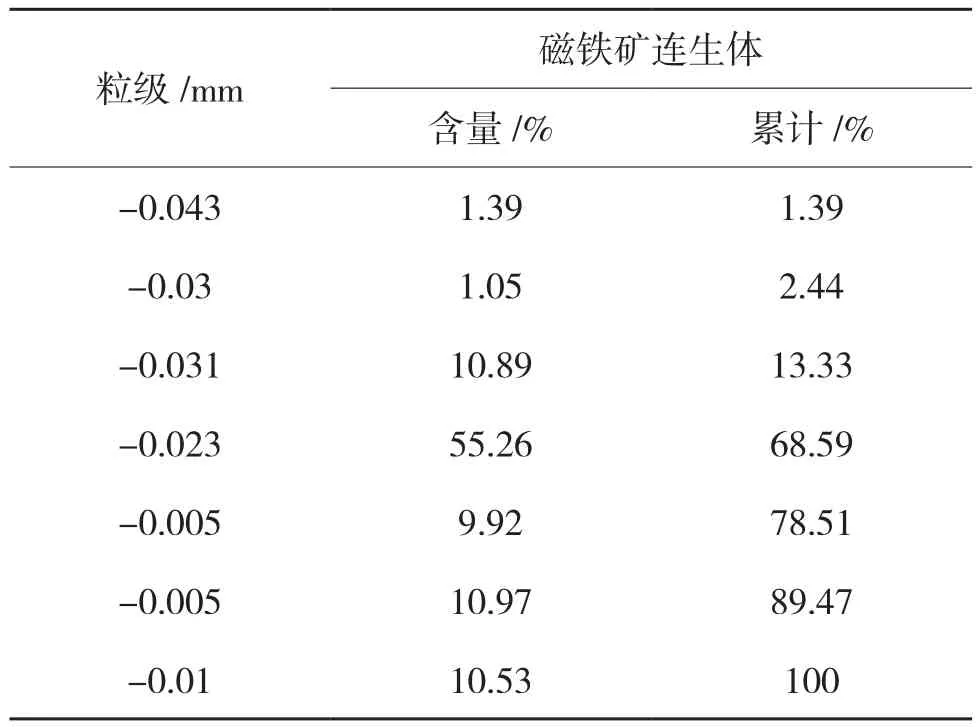

当浮选选铜给料细度为-0.045mm占84%时,开展铁相的解离特征研究,测定磁铁矿的单体解离度为50.79%,单体解离均不充分。磁铁矿单体及与非金属相富连生(>1/2)部分占有率为75.33%,这部分磁铁矿回收相对较好,测定结果见表4。同时对磁铁矿嵌布粒度进行检测,粒度分布均较细,集中分布在0.043mm以下,详见表5。

表4 磁铁矿的解离特征

表5 磁铁矿的嵌布粒度

考虑到连生体部分是影响铁选矿指标的重要因素,特对磁铁矿的连生体部分的粒度进行了统计。统计结果显示,磁铁矿连生体集中分布在0.02~0.043mm之间,其中在-0.010mm粒级,磁铁矿连生体的占有率高达10.53%(占总磁铁矿5.18%)。这部分细粒铜、铁主要与铁橄榄石、玻璃质连生,较难单体解离。结果见表6。

表6 磁铁矿连生体的嵌布粒度

4 渣选矿生产实践

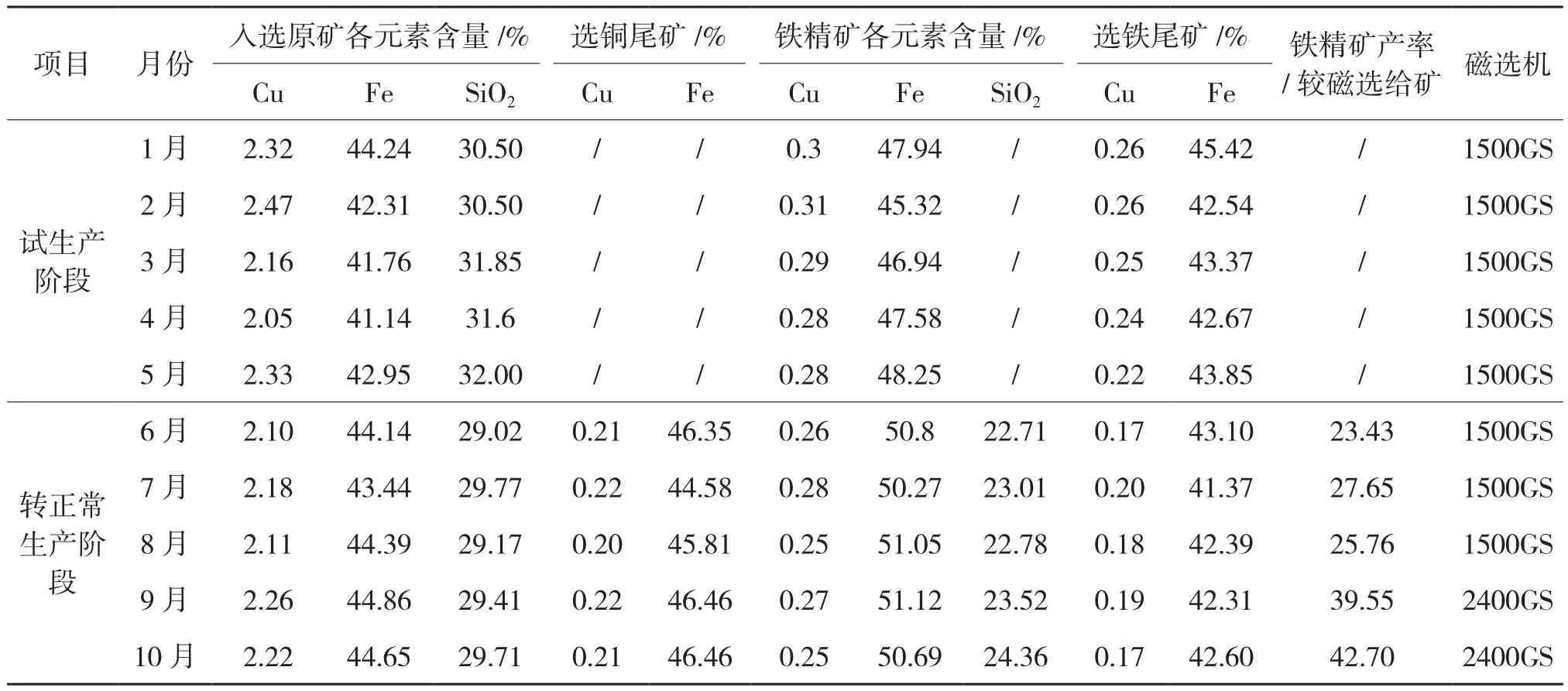

熔炼渣含铜为1%,转炉吹炼渣含铜为4%,基于熔炼渣含铜低,设计了熔炼渣与转炉渣按照4∶1进行混合选矿,采用渣缓冷和选矿工艺回收渣中的有价金属铜。熔炼渣含铁41%~45%,转炉吹炼渣含铁47%~51%,实际生产会根据两种炉渣中主要的铜、铁含量不同变化,采用不同配比后混选。通过对2021年1~10月的生产主要指标结合生产实际进行综合分析,其中1~5月份为试生产阶段,6月份以后转正常生产。尾矿含铜初期设置在选铁尾矿,指标的有效性及铜损节点不科学。6月份将尾矿含铜指标前置到选铜尾矿,经过近1年的实践生产及优化,选铜尾矿含铜基本可控制在0.23%以下,较好保证了炉渣铜的回收率;铁精矿品位也由最低45%提升到50%以上,且通过工艺控制优化及设备改造创新,磁选给矿铁精矿产率达到40%以上,折算入选原矿铁精矿产率可稳定在35%以上,主要指标详见表7。

表7 2021年1~10月份主要生产工艺及指标

4.1 原料炉渣

通过对各班次生产数据统计发现,如果想要产出50%品位的铁精矿:一是熔炼炉渣含铁不应低于42%,否则混选配料下,也难以产出50%铁精矿,且熔炼渣Fe/Si比不应低于1.5,炉渣SiO2不应高于30%;二是如果熔炼渣单选,炉渣含铁不低于44%,否则难以产出50%品位铁精矿。在实际生产中,熔炼渣与吹炼渣的配比,关键是要控制入选原矿含铜品位,不应高于3%,这样既可以保证选铜各项指标稳定且良好;又可在此基础上,进一步测算入选原矿含铁品位,更加科学配料。通常入选原矿含铁不低于43.5%,可产出50%以上品位铁精矿,实现炉渣选矿回收铜、铁经济效益最大化。

4.2 浓度控制

根据磁选机设备设计要求,给矿浓度为25%~45%。在试生产阶段,入磁选浓度偏高,最高达到50%,导致磁铁矿跑尾高。虽然磁选机设计在分料箱上方有补水管,但因该位置距离入磁选滚筒距离过近,造成补水稀释浓度不够均匀。通过将调浆补水管改造前置到选铜尾矿溢流箱出口,提高了入磁选矿浆浓度均匀性,实际生产入磁选浓度控制为35%~45%,效果更佳。

4.3 细度控制

在试生产阶段,各工艺控制条件不够稳定,波动较大,入浮选浓度0.045mm仅占80%。6月份依据工艺矿物学研究基础,进一步优化工艺控制,根据铜、铁及化合物分布粒度范围,强化磨矿浓度、适合的球比、细度指标控制,将入浮选细度提升了0.045mm占比达到84%以上,有效提高矿物解离效果。通过生产实践,在保持成本可控条件下,制定了各磨矿环节细度控制要求:半自磨出口细度0.074mm占比50%以上,球磨机出口细度0.045mm占比75%以上,立磨机出口细度0.030mm占比90%以上,入浮选细度0.045mm占比83%以上,入磁选细度0.045占比80%以上。

4.4 磁选设备改进优化

初期使用的是CTB-1200×3000永磁筒式磁选机,其磁系由铁氧体磁块组成,适于分选强磁性矿物,根据各种矿物不同的比磁化系数,利用磁力进行分选。

经过近半年的生产,通过提高给矿含铁品位,该磁选机可以产出50%品位铁精矿,但通过试验及比较分析可知:一是经磁选机选铁后,尾矿含铁仍很高,且磁性铁含量高,表明磁铁矿跑尾高;二是该磁选机产率偏低,通常是20%~27%,铁回收率低。为此,在8月份开展了磁选机磁系场强试验。研究表明该原料及工况条件下,磁系场强提升到2400GS更为适宜。8月份将磁选机的磁系场强由1500GS改造提升至2400GS,其磁系由稀土永磁磁块组成;三是对磁选机铁精矿卸料装置进行技术创新改造,使磁选机高效卸料,卸料率超过99%。从9月、10月生产结果看,效果显著,铁精矿品位保持在50%以上,产率提升至35%以上,磁选尾矿含铁品位也进一步降低。

4.5 优化建立完善生产管理体系

一是从生产管理着手,完善了生产管理标准、建立生产管理制度。厂部每天审批下发生产指令书,细化生产关键工艺控制参数的稳定性,选取合适的炉渣配比方案,保障选铁原矿含铁品位。二是强化生产工艺控制标准及参数设置,建立了《金通渣选厂选矿生产管理体系》手册,精确组织生产管理。自6月份以来,持续每周开展生产分析例会,精准和系统地管控生产过程。三是强化设备预防保全管理,细化管道、泵类、磨机大型设备的维保,保障生产持续稳定运行。四是强化技术革新和科技攻关,以《炉渣选铁提品增效综合技术研究》课题为平台,先后开展大量技术研究工作,强化技术方案的集智研讨,提升技改效能,目前已申报2项发明专利。

5 结语

项目于2020年11月份投料试生产,采用熔炼渣与转炉渣混选生产。经过近一年的生产实践与优化改进,通过持续的技术攻关与优化,渣选主要技术经济指标良好,尾矿含铜<0.23%,炉渣混选回收选铁效益显著,铁精矿品位从最低的45%提升到50%以上,产率从最初的10%不到提升到35%以上,大幅度实现尾矿减量化。按照目前铁精矿产量及50%品位市价测算,仅铁精矿产品为企业年增效益千万元。

从当前的铁精矿生产情况看,只达到铁精矿第一阶段的品质要求,根据有关资料与技术方案,结合炉渣的工艺矿物学研究,铁精矿品质还有进一步的提升空间;另外针对转炉渣含铁已达到50%左右,如何在保障炉渣回收选铜各项指标下,更有效地回收选铁与创造更高效益,还有待进一步研究、探索与实践。