β-Sn 晶粒取向及温度对Cu/SAC305/Cu 微焊点时效界面反应的影响

2022-06-22乔媛媛张明辉孙伦高马海涛赵宁

乔媛媛,张明辉,孙伦高,马海涛,赵宁

(大连理工大学,大连,116024)

0 序言

在电子封装互连技术中,Sn 基无铅钎料已被广泛用于替代SnPb 钎料,其中SnAgCu 系钎料合金因具有良好的力学性能和润湿性,已成为消费类电子产品中最为广泛使用的无铅钎料[1-2].但是,随着电子产品的微型化发展趋势,电子元器件的尺寸持续缩小,导致实现微焊点冶金连接的界面金属间化合物(intermetallic compound,IMC)占微焊点的比例不断增加,而微焊点中β-Sn 晶粒个数却显著减少.由于其固有的脆性,较厚的界面IMC 相易发生断裂,并且界面反应所造成的钎料/IMC 界面处的体积收缩及IMC 层内积累的纵向相变应力也会导致微焊点力学性能的急剧下降[3-4].此外,随着时效或服役时间的延长,在Cu3Sn/Cu 界面处会产生大量的柯肯达尔空洞(Kirkendall void)[5],严重影响微焊点的可靠性以及电子产品的使用寿命.因此,微焊点中界面IMC 的生长演变始终是影响微焊点力学性能与可靠性的关键因素.

由于β-Sn 是体心四方晶体结构(body-centered tetragonal crystal structure,BCT),其中晶格常数a=b=0.583 nm,c=0.318 nm,因此含单个或有限个β-Sn 晶粒的微焊点会表现出显著的各向异性,例如微焊点中Cu 原子主要沿着大角度晶界和β-Sn 晶粒的c轴扩散.随着微焊点尺寸减小至几十甚至几个微米,微焊点中通常会仅含有几个甚至一个β-Sn 晶粒[6-8].目前,对于含有限个β-Sn 晶粒的微焊点在温度梯度或电流作用下的界面反应研究已有大量报道.Hsu 等人[9]研究了2200 ℃/cm 温度梯度下Cu/Sn-3.5Ag/Cu 微焊点中Cu 原子的热迁移(thermomigration,TM)行为及扩散各向异性对界面反应的影响,结果表明,由温度梯度引起的Cu 热迁移通量随β-Sn 晶粒c轴与温度梯度夹角的增大而减少,当c轴与温度梯度方向平行时,Cu 原子从热端向冷端的热迁移通量最大,热端界面出现严重的IMC 溶解和Cu 基板的过度溶解,而冷端界面出现IMC 的快速生长,两端界面IMC 呈现非对称性生长现象.相反,当c轴与温度梯度方向垂直时,Cu 原子的热迁移被严重抑制,热迁移通量较低,热迁移现象减弱,两侧界面IMC 未发生溶解且呈现对称性生长.类似地,Huang 等人[10]在研究微焊点的电迁移(electromigration,EM)行为时发现,当β-Sn 晶粒c轴与电流方向平行时,会导致阴极Cu 基板的过度溶解,而当β-Sn 晶粒c轴垂直于电流方向时,即使在电流拥挤区也仅仅出现阴极Cu 基板的少量溶解;此外,IMC 和空洞会在不同取向β-Sn 晶粒的晶界处生成,从而降低了微焊点的可靠性和寿命.Kelly 等人[11-12]对具有两个主要β-Sn 晶粒取向和两种主要晶界类型的样品进行了EM 测试,发现在EM 过程中IMC 会沿大角度晶界析出生长,这与Cu 原子在不同取向β-Sn 晶粒中的扩散速率不同有关.

目前,β-Sn 晶粒取向对EM 过程中界面反应的研究比较多[12-15],对于时效或服役过程中β-Sn 晶粒取向及晶界对微焊点界面IMC 生长行为和微观组织演变的影响还鲜有报道.然而,在电子设备的使用过程中,微焊点界面IMC 生长行为和微观组织演变必然会对微焊点的力学性能和可靠性产生较大的影响,从而影响设备的使用寿命.因此,深入研究具有不同β-Sn 晶粒取向的微焊点中晶粒取向和晶界特征对界面IMC 的形成和生长的影响是必要的.文中采用不同的时效温度对不同β-Sn 晶粒取向的Cu/Sn3.0Ag0.5Cu(SAC305)/Cu 微焊点进行时效处理,对比研究时效温度及晶粒取向对微焊点两侧界面IMC 生长的影响,可以为评估服役过程中时效温度和β-Sn 取向对微焊点力学性能及可靠性提供依据.

1 试验方法

试验采用短时浸焊的方式来制备初始Cu/SAC305/Cu 微焊点,所用Cu 基板(99.95%,质量分数)以及SAC305 钎料(熔点为217 ℃)均为商业购买.首先将尺寸为10 mm × 10 mm × 10 mm的Cu 块的每个面进行精细的研磨抛光后,放入酒精中超声清洗2 min,去除表面杂质.然后在待焊面上均匀涂抹少量助焊剂,并在两块Cu 块之间夹持直径为40 μm 的不锈钢丝以固定微焊点高度,用自制夹具夹持后置于270 ℃的SAC305 熔池中浸焊10 s 后取出立即水冷.随后对浸焊样品进行线切割、研磨、抛光,制得尺寸约为40 μm (焊点高度) ×300 μm × 600 μm 的初始微焊点.为使微焊点中形成择优取向β-Sn 晶粒,将所有初始微焊点在250 ℃热台上等温回流30 s,然后随热台以6 ℃/min 的冷却速率冷却至180 ℃.等温时效温度设为100,125,150 ℃,时效时间分别为50,200,400 h,在同一时效温度下采用准原位观察(quasi-in observation)手段对同一个微焊点的整个时效过程进行观测,即时效特定时间后,对微焊点进行精细抛光处理,并观测横截面微观组织,随后开展下一个时间点的时效、抛光及组织观测.

试验采用场发射电子探针(EPMA,JXA-8530F PLUS)对界面IMC 成分、形貌进行观测,使用图像处理软件测量界面IMC 的厚度,使用氩离子抛光仪(PECS II 685)去除微焊点表面应力后,用双束聚焦离子束(FIB,Helios G4 UX)配置的电子背散射衍射仪(EBSD)进行晶粒取向分析,并且对个别微焊点用FIB 离子刻蚀后进行局部观察,并采用场发射扫描电镜(SEM,SUPARR 55)进行总体观察.为了表示β-Sn 晶粒取向与温度梯度方向之间的位向关系,定义θ角为温度梯度方向与β-Sn 晶粒c轴的夹角.

2 试验结果

2.1 100 ℃时效界面IMC 演变

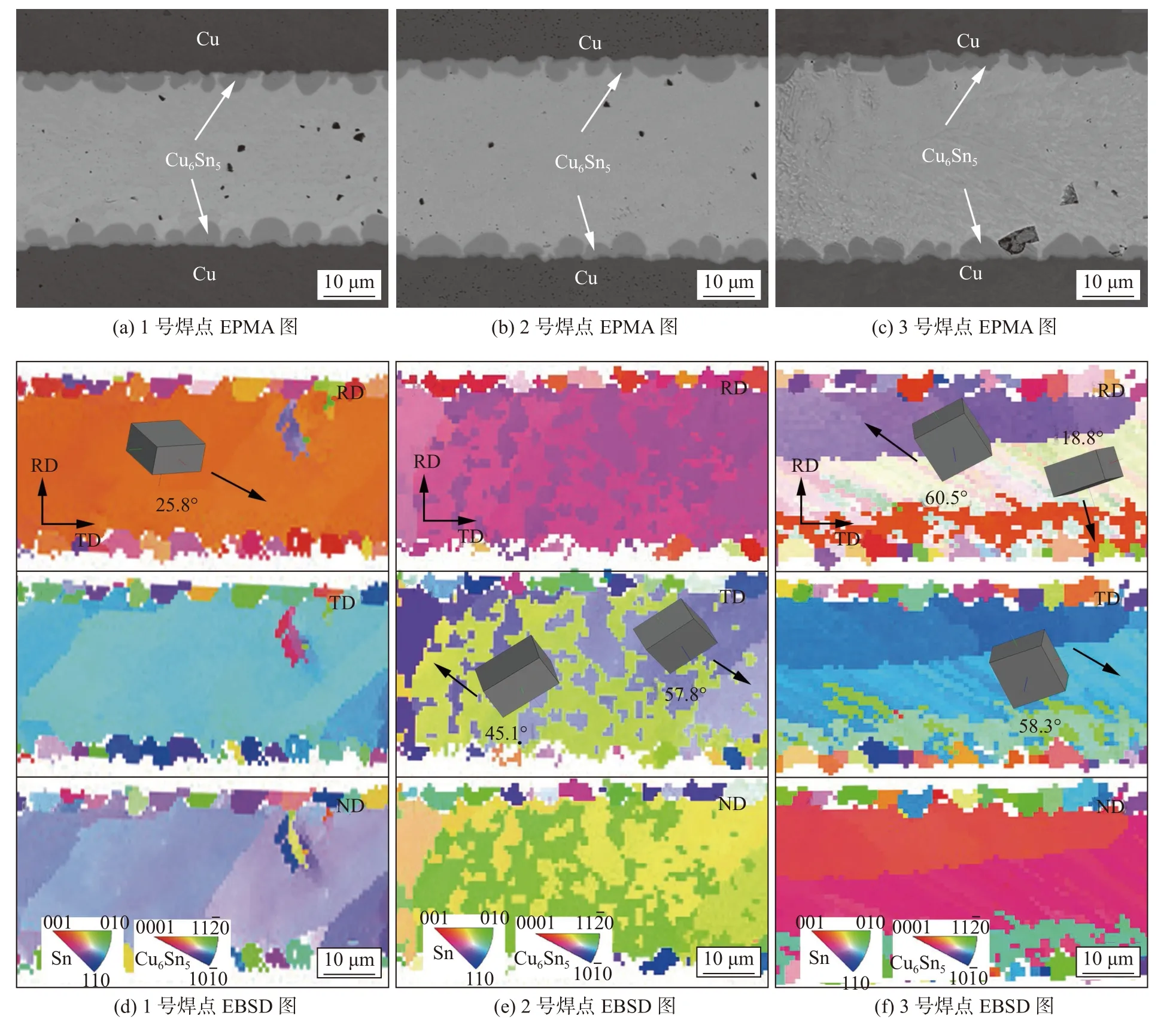

图1 为1,2,3 号Cu/SAC305/Cu 初始微焊点的微观组织.根据EPMA 分析结果,回流后的初始微焊点两侧界面处均形成了均匀连续的扇贝状Cu6Sn5IMC 层,且平均厚度均为3.5 μm ± 0.2 μm.此时的界面IMC 中并未出现Cu3Sn 相.从图1d中EBSD 图可以看出,1 号微焊点具有强烈的择优取向,可以看做仅含有一个β-Sn 晶粒(含有一些亚晶界),θ为25.8°,为有利于Cu 原子在Sn 钎料层中扩散的取向结构.2,3 号微焊点均含有多个β-Sn 晶粒及大量晶界,其中图1e 中2 号微焊点存在多个贯穿两侧界面的纵向晶界,而图1f 中3 号微焊点则存在贯穿整个钎料层且平行于界面的横向晶界.对于这3 个微焊点,从整体上看θ的范围为18.8°~ 60.5°,因此基于这3 个微焊点中的β-Sn 晶粒取向以及晶界分布特征,可以很好地研究β-Sn 晶粒取向以及晶界的存在对等温时效过程中界面IMC 生长的影响.

图1 Cu/SAC305/Cu 初始微焊点微观组织及EBSD 取向图Fig.1 Microstructure and EBSD maps of Cu/SAC305/Cu as-reflowed micro solder joints.(a) EPMA image of No.1 solder joint;(b) EPMA image of No.2 solder joint;(c) EPMA image of No.3 solder joint;(d) EBSD maps of No.1 solder joint;(e) EBSD maps of No.2 solder joint;(f) EBSD maps of No.3 solder joint

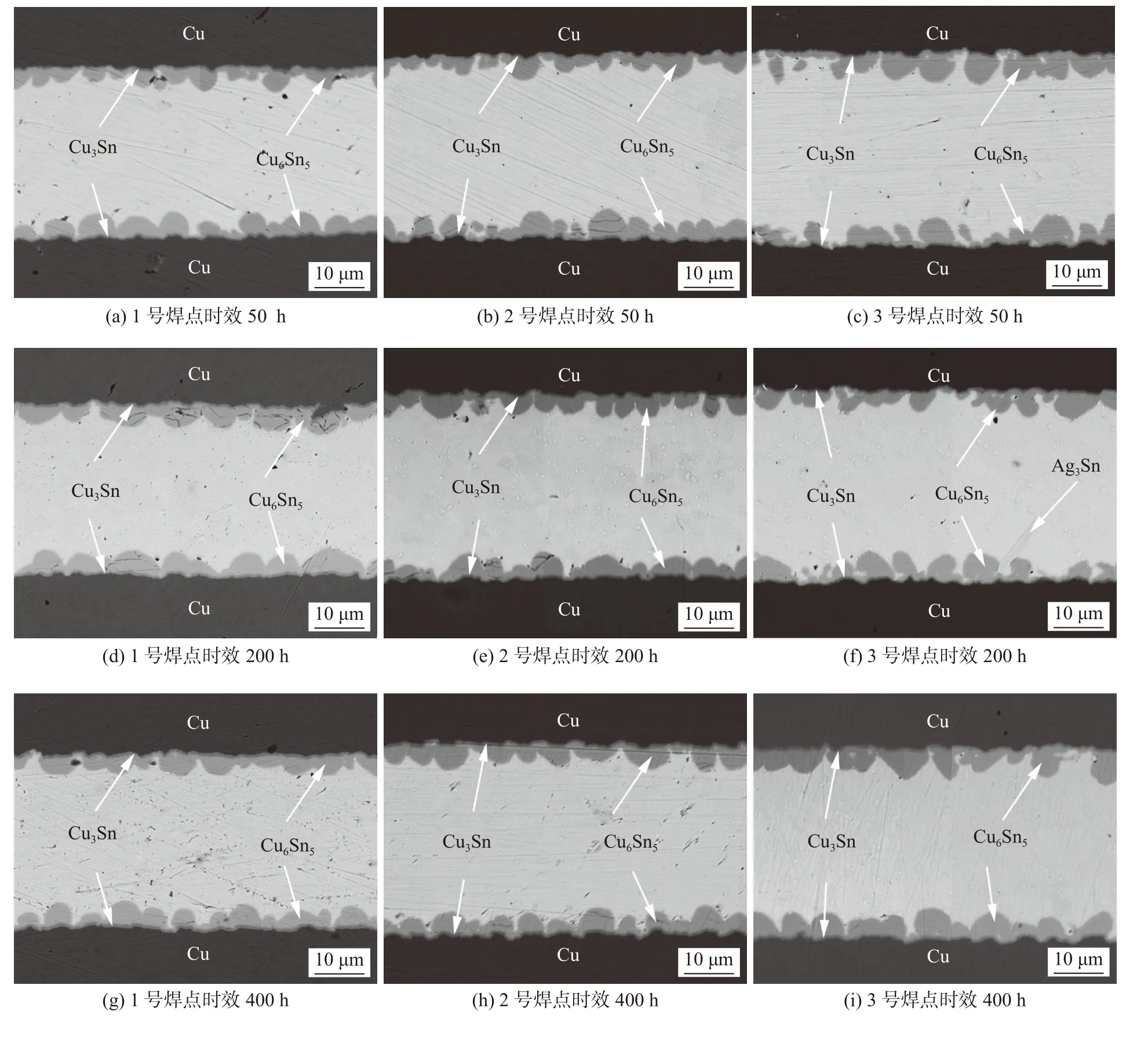

图2 为1,2,3 号微焊点在100 ℃下不同时效时间后的微观组织演变图.从图2 可以看到,3 个样品在时效50 h 后两侧界面IMC 层厚度均略有增加,Cu6Sn5IMC 晶粒仍然保持扇贝状,在较大扇贝状明亮的Cu6Sn5晶粒底部中心部位出现少量较为灰暗的Cu3Sn 相.此外,同一微焊点中两侧界面IMC 厚度相当,呈现对称性生长特征,且3 个微焊点之间的界面IMC 厚度差异也不明显.随着时效时间延长至200 h,微焊点两侧界面IMC 层继续增厚,且在Cu6Sn5/Cu 界面上形成了不连续的Cu3Sn薄层.进一步延长时效时间至400 h,可以看到相邻Cu6Sn5IMC 晶粒之间的沟槽明显被填充,Cu3Sn相仍为不连续的薄层状,与初始状态相比整个界面IMC 层变得更加平整.也就是说,随着时效时间的延长,界面IMC 层由初始的扇贝状Cu6Sn5晶粒逐渐向层状转变,且晶粒平均尺寸变大.值得注意的是,在整个等温时效过程中两侧界面IMC 一直呈现对称性生长.

图2 Cu/SAC305/Cu 微焊点在100 ℃不同时效时间后的微观组织形貌Fig.2 EPMA images of Cu/SAC305/Cu micro solder joints during aging at 100 ℃ for different durations.(a) No.1 solder joint after aging for 50 h;(b) No.2 solder joint after aging for 50 h;(c) No.3 solder joint after aging for 50 h;(d) No.1 solder joint after aging for 200 h;(e) No.2 solder joint after aging for 200 h;(f) No.3 solder joint after aging for 200 h;(g) No.1 solder joint after aging for 400 h;(h) No.2 solder joint after aging for 400 h;(i)No.3 solder joint after aging for 400 h

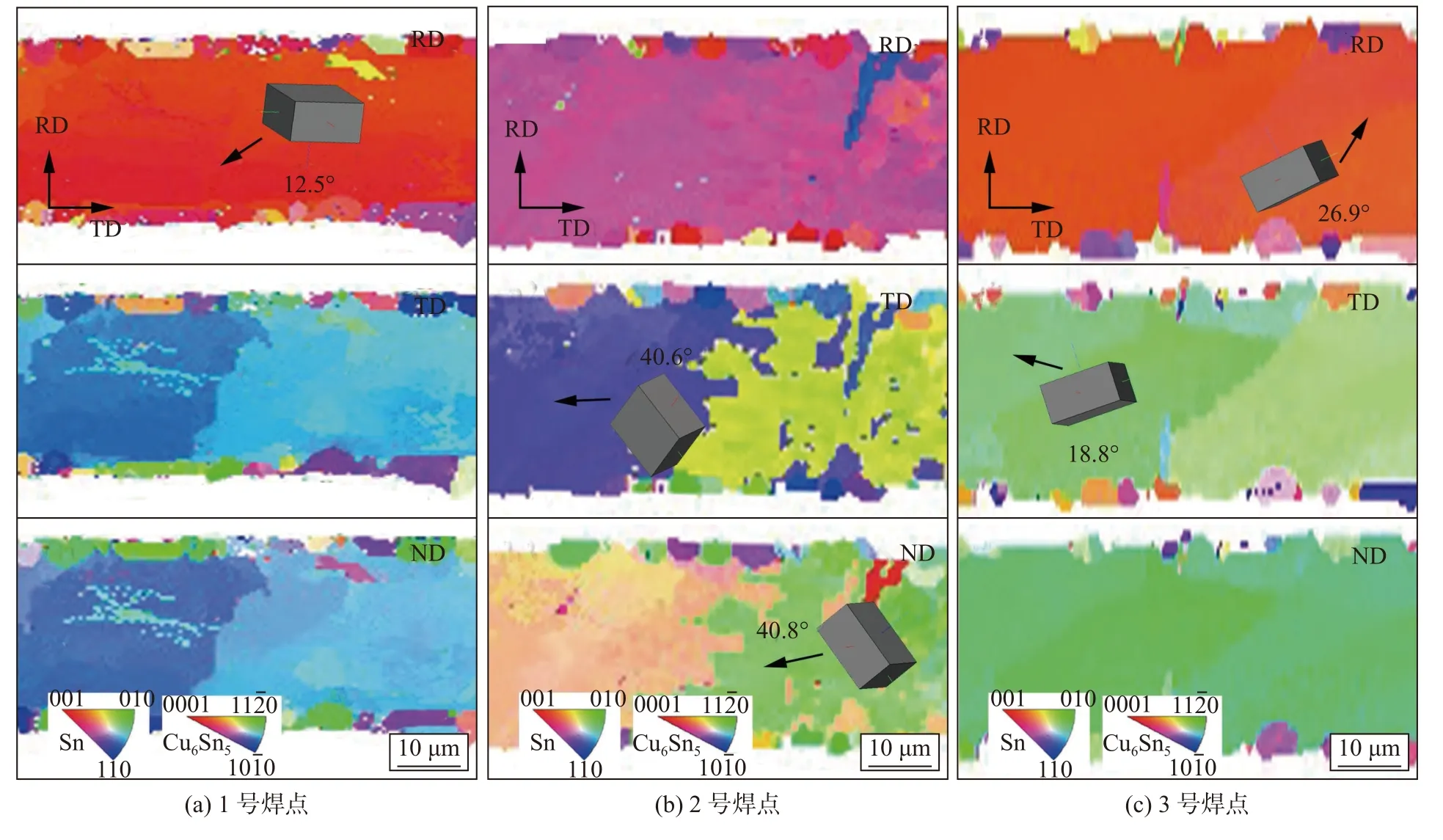

图3为1,2,3 号Cu/SAC305/Cu 微焊点在100 ℃时效400 h 后的EBSD 图.对于1 号微焊点,在100 ℃时效400 h 后仍然具有强烈的择优取向结构,此时的θ为12.5°,仍然保持Cu 原子的快速扩散取向.对于2 号微焊点,β-Sn 晶粒的取向依然是比较杂乱的,由两个主要的取向构成,θ分别为40.6°和40.8°.而变化比较明显的是3 号微焊点,当时效400 h 并被磨抛后,该微焊点也明显表现出强烈的择优取向特征,并由两个较大的亚晶粒构成,θ分别为26.9°和18.8°.由此可见,时效前后3 个微焊点中β-Sn 晶粒取向以及晶界特征均发生了一定变化,说明每一个微焊点中含有的β-Sn 晶粒组织在垂直观测表面的深度方向上是存在差异性的.尽管如此,在100 ℃下等温时效不同时间后,3 个微焊点界面IMC 均表现出对称性生长,且生长规律也是一致的.因此,Cu/SAC305/Cu 微焊点中β-Sn 晶粒取向以及晶界特征对该等温时效过程中界面反应的影响并不明显.

图3 Cu/SAC305/Cu 微焊点在100 ℃时效400 h 后EBSD 图Fig.3 EBSD maps of Cu/SAC305/Cu micro solder joints after aging at 100 oC for 400 h.(a) No.1 solder joint;(b) No.2 solder joint;(c) No.3 solder joint

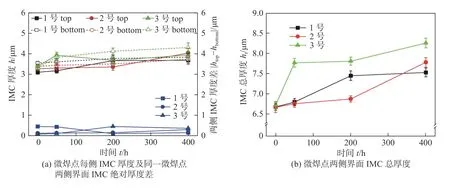

图4 为1,2,3 号Cu/SAC305/Cu微焊点在100 ℃时效后界面IMC 厚度(Cu6Sn5+Cu3Sn)与时效时间的关系曲线.图4a 中上侧曲线为3 个微焊点两侧界面IMC 厚度的变化关系,下侧蓝色曲线为同一微焊点两侧界面IMC 的绝对厚度差变化趋势,即|htop−hbottom|.从图4a 中9 条交错的曲线可以明显看出,不管是同一微焊点的两侧界面IMC 之间,还是不同微焊点的任一界面IMC 之间,均不存在明显的厚度差别.并且从图4b 中两侧界面IMC 总厚度也可以看出,界面IMC 的生长与β-Sn 晶粒的取向以及晶界特征并无明显关联.总而言之,图4 所示的界面IMC 生长曲线表明,微焊点两侧界面IMC 在100 ℃时效过程中呈现对称性生长,并未展示出与β-Sn 晶粒取向之间具有特殊关系的生长特性.

图4 Cu/SAC305/Cu 微焊点在100 ℃时效后界面IMC 厚度与时效时间的关系Fig.4 Interfacial IMC thickness in Cu/SAC305/Cu micro solder joints vs aging duration at 100 ℃.(a) IMC thickness at each interface and absolute IMC thickness difference between top and bottom interfaces in each joint;(b) total IMC thickness from both interfaces in each joint

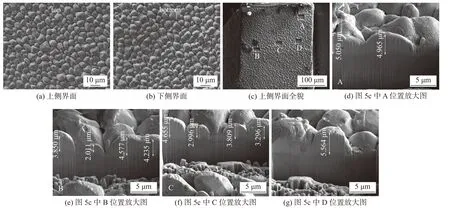

为了更加直观地观察时效后界面Cu6Sn5晶粒形貌,进一步将时效400 h 后的3 号微焊点进行腐蚀以去除剩余的钎料,以便对IMC 晶粒形貌观测.图5 为3 号Cu/SAC305/Cu 微焊点腐蚀后的IMC晶粒形貌.由图5a、图5b 中两侧界面IMC 晶粒形貌可知,扇贝状Cu6Sn5晶粒在整个界面上大小均匀一致,晶粒尺寸约为5.0 μm ± 0.2 μm,且两侧界面之间的晶粒大小也无明显差别.图5c 为上侧界面IMC 的整体形貌,如图所示对A,B,C,D 处用FIB 进行离子刻蚀,图5d,5e,5f,5g 所示分别为相对应的A,B,C,D 4 个位置刻蚀后的截面形貌.从这4 个位置上的IMC 晶粒形貌以及平均厚度可以看出,整个界面上的IMC 呈现出均匀的厚度分布,进一步证实了扇贝状Cu6Sn5晶粒尺寸在微焊点不同区域内差别较小,这与图2f 及图4 中的观测结果一致.上述结果进一步说明β-Sn 晶粒取向及晶界特征在时效过程中对界面反应的影响不大.

图5 3 号Cu/SAC305/Cu 微焊点时效400 h 后界面IMC 晶粒形貌图Fig.5 Morphology of the interfacial IMC of the No.3 Cu/SAC305/Cu micro solder joint after aging for 400 h.(a) top interface;(b) bottom interface;(c) overall view of the top interface;(d) enlarged image of A zone in Fig.5c;(e)enlarged image of B zone in Fig.5c;(f) enlarged image of C zone in Fig.5c;(g) enlarged image of D zone in Fig.5c

2.2 125 和150 ℃时效界面IMC 演变

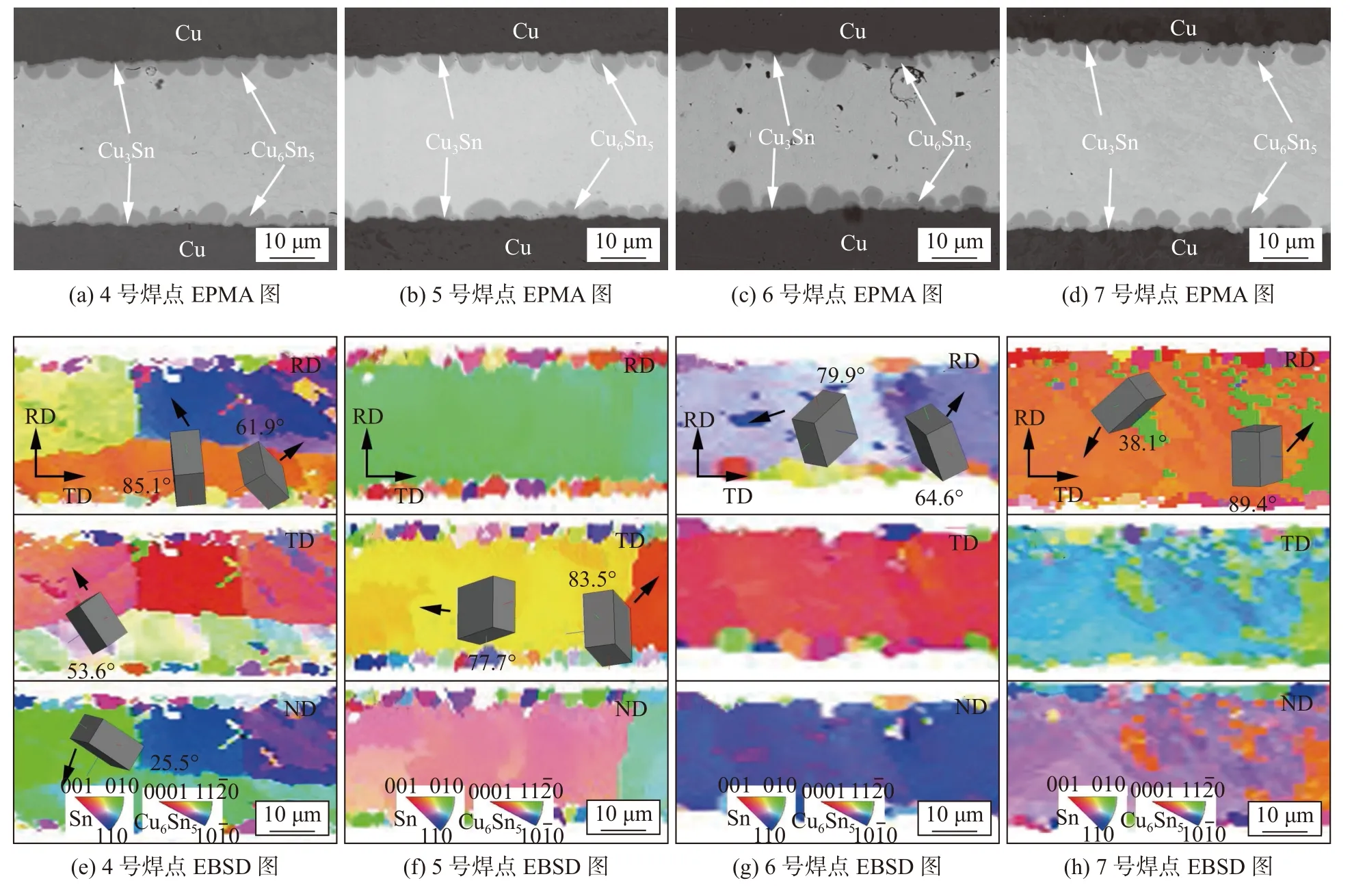

图6 为4,5,6,7 号Cu/SAC305/Cu 初始微焊点的微观组织.从图6a~ 图6d 横截面EPMA 图可以看出,初始回流后的两侧界面IMC 厚度均一,且呈现扇贝状,IMC 相为Cu6Sn5,未发现Cu3Sn 相.由EBSD 图可知,这4 个微焊点均含有多个β-Sn 晶粒,其θ涵盖范围为25.5°~ 89.4°,4 号和7 号微焊点中具有较多且杂乱的晶界结构,而5 号和6 号微焊点β-Sn 晶粒个数及晶界结构较少,采用这4 个微焊点同样可以较好地验证晶粒取向及晶界特征对等温时效过程中界面反应的影响.

图6 Cu/SAC305/Cu 初始微焊点微观组织及EBSD 取向图Fig.6 Microstructure and EBSD maps of Cu/SAC305/Cu as-reflowed micro solder joints.(a) EPMA image of No.4 solder joint;(b) EPMA image of No.5 solder joint;(c) EPMA image of No.6 solder joint;(d) EPMA image of No.7 solder joint;(e) EBSD maps of No.4 solder joint;(f) EBSD maps of No.5 solder joint;(g) EBSD maps of No.6 solder joint;(h) EBSD maps of No.7 solder joint

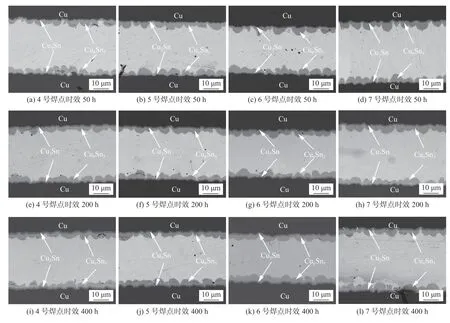

为了研究时效温度的影响,结合β-Sn 晶粒取向以及晶界分布,进一步提高时效温度到125 ℃对微焊点进行等温时效处理.图7 为4,5,6,7 号Cu/SAC305/Cu 微焊点在125 ℃下不同时效时间后的微观组织演变图.时效50 h 后界面IMC 层厚度增加依然不明显,Cu6Sn5晶粒仍然保持扇贝状,但在Cu6Sn5/Cu 界面处已形成连续的层状Cu3Sn 相,不同界面上的IMC 厚度差异仍不明显.当时效时间延长至200 h,两侧界面IMC 层显著增厚,且连续的Cu3Sn 层更加明显.在时效400 h 后,相邻Cu6Sn5IMC 晶粒之间的沟槽明显被填充,与初始状态相比变得更加平整,Cu6Sn5层和Cu3Sn 层均进一步增厚.此外,与100 ℃时效结果一致的是,在整个时效过程中两侧界面IMC 一直呈现对称性生长.

图7 Cu/SAC305/Cu 微焊点在125 ℃不同时效时间后的微观组织演变图Fig.7 Microstructural evolution of Cu/SAC305/Cu micro solder joints during aging at 125 oC for different durations.(a)No.4 solder joint after aging for 50 h;(b) No.5 solder joint after aging for 50 h;(c) No.6 solder joint after aging for 50 h;(d) No.7 solder joint after aging for 50 h;(e) No.4 solder joint after aging for 200 h;(f) No.5 solder joint after aging for 200 h;(g) No.6 solder joint after aging for 200 h;(h) No.7 solder joint after aging for 200 h;(i) No.4 solder joint after aging for 400 h;(j) No.5 solder joint after aging for 400 h;(k) No.6 solder joint after aging for 400 h (l) No.7 solder joint after aging for 400 h

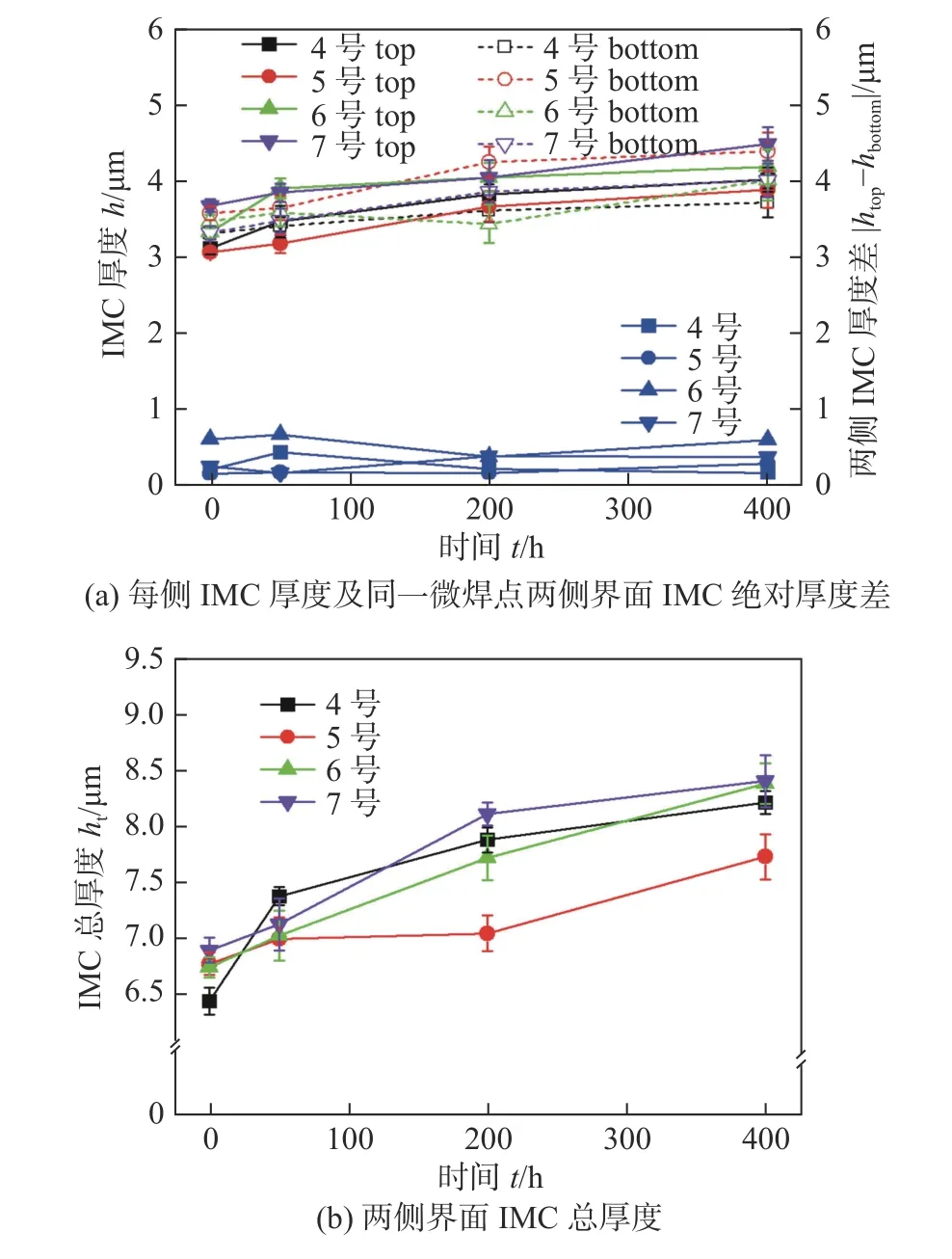

图8 为4,5,6,7 号Cu/SAC305/Cu 微焊点在125 ℃时效后界面IMC 厚度(Cu6Sn5+Cu3Sn)与时效时间的关系曲线.与100 ℃时效结果类似,从图8a 中上侧各曲线的走势以及下侧近乎水平的|htop−hbottom|曲线的变化趋势可以看出,微焊点两侧界面IMC 厚度相差不大.结合图8b 中4 个微焊点两侧IMC 厚度之和曲线也可以看出,微焊点两侧界面IMC 厚度变化与β-Sn 晶粒取向以及晶界分布没有明显的联系,并且同一焊点中两侧界面IMC一直呈现对称性生长现象.

图8 Cu/SAC305/Cu 微焊点在125 ℃时效后界面IMC厚度与时效时间的关系Fig.8 Interfacial IMC thickness in Cu/SAC305/Cu micro solder joints vs aging duration at 125 o C.(a) IMC thickness at each interface and absolute IMC thickness difference between top and bottom interfaces in each joint;(b) total IMC thickness from both interfaces in each joint

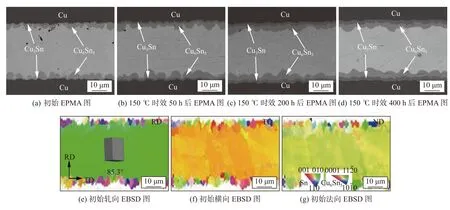

通过100 和125 ℃等温时效研究,发现在时效过程中β-Sn 晶粒取向以及晶界特征对界面反应并无影响.为了进一步研究时效温度的影响,挑选了一个单β-Sn 晶粒的微焊点在150 ℃下进行等温时效.图9 为8 号微焊点初始状态及时效处理后的微观组织.从图9a 所示的初始微焊点EPMA 图可以看出,回流后两侧界面生成了对称的扇贝状Cu6Sn5IMC 晶粒.从图9e,9f,9g 的初始微焊点EBSD 图可知,8 号微焊点是由一个β-Sn 晶粒构成,θ为85.3°.在150 ℃时效50 h 后,如图9b 所示,界面上明显生成了连续的薄层状Cu3Sn 相;时效200 h后,Cu3Sn 相生长已占据界面IMC 生长的主导地位,而Cu6Sn5相的生长变得缓慢,如图9c 所示;时效至400 h 后,Cu3Sn 相厚度达到了整个IMC 层厚度的一半,主导整个界面IMC 层的生长,如图9d所示.总体而言,与低温时效(100 和125 ℃)相比,在150 ℃时效的界面反应更加剧烈,整个过程中IMC 均由Cu3Sn+Cu6Sn5双层结构构成,Cu3Sn 相生长占主导地位,整个钎料/IMC 界面更加平直.

图9 8 号Cu/SAC305/Cu 微焊点微观组织及取向图Fig.9 Microstructure and orientation maps of No.8 Cu/SAC305/Cu micro solder joint.(a) initial EPMA image of solder joint;(b) EPMA image of solder joint after aging at 150 ℃ for 50 h;(c) EPMA image of solder joint after aging at 150 ℃ for 200 h;(d) EPMA image of solder joint after aging at 150 ℃ for 400 h;(e) initial rolling direction EBSD map of solder joint;(f) initial transverse direction EBSD map of solder joint;(g) initial normal direction EBSD map of solder joint

2.3 等温时效过程中界面IMC 生长机制

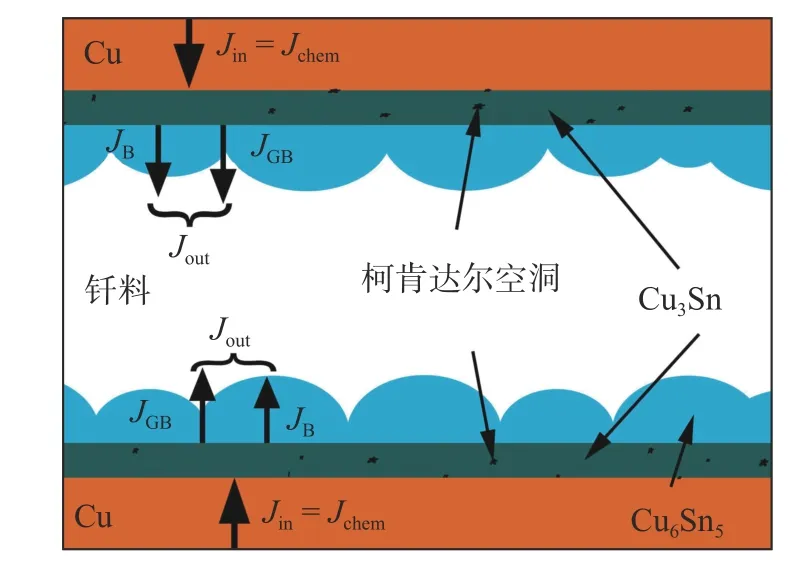

通过以上研究结果发现,在等温时效过程中两侧界面IMC 一直呈现对称性生长,与β-Sn 晶粒取向(θ)以及晶界的存在无直接联系.图10 为等温时效过程中Cu 原子扩散通量示意图.对于等温时效之前的初始微焊点,整个钎料层中的Cu 浓度应该处于饱和或接近饱和状态[16],因此两侧界面应具有相同的Cu 化学势梯度.在等温时效过程中,界面上由Cu 基板溶解进入钎料层中的Cu 原子通量Jin应全部来源于由浓度梯度引起的化学势通量Jchem,且对于两侧界面而言,均存在Jin=Jchem.此外,由于并没有外加其它驱动力来诱发Cu 原子迁移,时效初始阶段在距两侧界面相同距离处的Cu 浓度是相同的,且在时效一定时间后钎料层中各处的Cu 浓度将重新达到或接近该温度下的饱和浓度.由此可见,在等温时效过程中很难有Cu 原子会扩散穿越钎料层至对侧界面并参与IMC 生长,此时IMC 生长仅与两侧界面处相同的化学势梯度有关,而与β-Sn 晶粒取向及晶界特征无关,使得两侧界面IMC 呈现出对称性生长.

图10 等温时效Cu/SAC305/Cu 内Cu 原子扩散通量示意图Fig.10 Schematic of the Cu atomic fluxes in a Cu/SAC305/Cu micro solder joint during aging

经过100,125,150 ℃ 3 个不同时效温度,不难发现Cu3Sn 生长与时效温度具有强烈关系,提高时效温度会显著加速Cu,Sn 原子的扩散,造成热力学更为稳定的Cu3Sn 相的快速生长.在100 ℃时效400 h 后Cu3Sn 呈不连续的薄层结构,在125 ℃下时效400 h 后Cu3Sn 变为连续的薄层状,而在150 ℃时效时,Cu3Sn 层迅速变厚,在两侧界面形成Cu3Sn +Cu6Sn5双层结构,并且随着时效时间的延长,Cu3Sn层逐渐主导界面IMC 生长,在时效400 h 后Cu3Sn层厚度与Cu6Sn5层相当.此外,Cu6Sn5晶粒在150℃下时效很快便由扇贝状转变为层状结构,显示出时效温度对IMC 形貌演变的关键作用.

时效过程中Cu3Sn 相的生长主要得益于Cu 基板溶解带来的Cu 原子通量Jchem,此时可把Jchem分为两部分,一部分JCu3Sn分别与界面Cu6Sn5和由钎料中扩散而来的Sn 发生反应生成Cu3Sn,即Cu6Sn5+9Cu → 5Cu3Sn 和3Cu+Sn → Cu3Sn[17-19],另一部分Jout通过体扩散(JB)和晶界扩散(JGB)继续扩散至钎料内,与Sn 发生反应生成Cu6Sn5,即6Cu+5Sn → Cu6Sn5[19].因此,Jin=Jchem=JCu3Sn+Jout,基于此,在低温时效过程中,由于温度较低,原子扩散速率慢,造成IMC 生长缓慢,整个IMC 层的厚度增加并不明显.而在150 ℃时效过程中,较高的温度促进了Cu,Sn 原子扩散,界面IMC 层生长变快,尤其是Cu3Sn 层[19].由于Cu,Sn 原子在Cu3Sn 中扩散速度的不同,导致了柯肯达尔空洞的生成.另外,在Cu6Sn5/(Cu3Sn)Cu 界面处Cu6Sn5因转变为Cu3Sn 被消耗,与钎料/Cu6Sn5界面处新的Cu6Sn5生成同步进行,因此Cu6Sn5层厚度增加变缓并有维持恒定的趋势[20].

综上所述,在整个时效过程中从Cu 基板上溶解的Cu 原子通量仅作用于同侧界面IMC 生长,β-Sn 晶粒取向及晶界对界面反应并没有影响.而升高时效温度则会提高Cu,Sn 原子的扩散速率,进而加速界面IMC 生长.

3 结论

(1) 不同温度下的等温时效研究证明,β-Sn 晶粒取向以及晶界特征对界面IMC 生长行为影响不大,不同β-Sn 晶粒取向的微焊点两侧界面IMC 均呈现对称性生长,且界面IMC 相均由Cu3Sn +Cu6Sn5两相组成.

(2) 100 ℃时效后,Cu6Sn5仍为扇贝状,Cu3Sn呈现非连续层状;125 ℃时效后,Cu6Sn5仍然是扇贝状晶粒,而Cu3Sn 层变得连续;150 ℃时效后,界面IMC 层由Cu3Sn+Cu6Sn5双层结构组成,Cu3Sn生长逐渐占据界面IMC 生长的主导地位,变为连续且较厚的层状结构,Cu6Sn5也由扇贝状转变成层状结构.

(3) 时效温度是影响微焊点界面Cu 通量的唯一因素,温度越高,Cu,Sn 原子扩散越快,Cu3Sn 生长越快,Cu6Sn5越容易转变为层状结构.