白车身焊点电涡流检测尺寸辨识方法研究

2022-03-30王月凌鹤姚旭朝

王月,凌鹤,姚旭朝

(武汉理工大学 机电工程学院,武汉 430070)

轿车车身的制造过程中,需要对车身上的焊点进行检测,点焊质量的水平直接决定轿车的可靠性和安全性。焊接过程中电阻点焊的参数波动直接影响焊核的直径,导致虚焊,实际工程中需要将尺寸不合格的焊点(尤其是关键部位的焊点)快速检测出来,以免造成灾难性故障。焊点质量检测目前主要分为破坏性检测和无损检测,相较于传统的破坏性检测,无损检测成本低、效率高,无损检测中涡流检测应用广泛[1]。涡流检测使用的电涡流传感器是基于探头线圈与被测导体间的电涡流效应进行非接触无损检测的传感器[2]。涡流检测以不破坏被测对象的完整性和整体功能为前提,检测金属材料的腐蚀、裂纹和其他缺陷[3],采用非接触式轻量化探头,检测过程无需耦合剂。电涡流传感器频率响应速度快、测量的精度高、灵敏度高,不受油液污染的影响、受外界磁场干扰小[4]。涡流检测焊点的过程快速且安全,大大提高了焊点的检测效率,且便于集成。

本文在前期研究的基础上,以电磁场理论为基础,以白车身焊点为研究对象,使用有限元软件COMSOL Multiphyics建立涡流检测焊点的等效模型,分析焊点进入线圈后的磁场变化[5],研究激励频率、提离高度、焊点尺寸和深度对涡流检测电压信号的影响,并进行实验验证。

1 基本理论

1.1 电涡流检测焊点的基本原理

通以正弦高频交流电的电涡流检测线圈靠近被测车身钢板时,在钢板表面激发感应电涡流,涡流磁场和原激励磁场抵消,改变线圈的阻抗[6]。钢板中的焊点导致钢板电导率变化,钢板表面电涡流大小变化,最终导致检测线圈的阻抗和输出电压信号发生变化,因此本文能够采用涡流法来检测钢板中的焊点。

1.2 电涡流检测数学模型

涡流检测线圈和被测钢板间存在电磁耦合,检测线圈本身具有电感和电阻,被测钢板可以看成电感和电阻串联的次级回路[7]。线圈与被测钢板之间的电磁耦合简化为传统的变压器模型[8],如图1所示。

图1 等效电路图

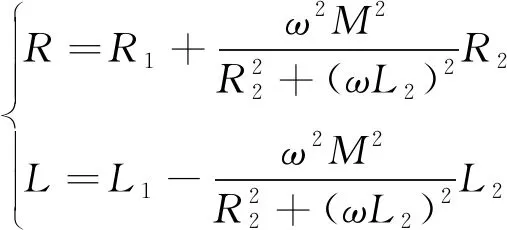

(1)

由基尔霍夫定律可知:

(2)

解上述方程得线圈等效电阻R和等效电感L为:

(3)

式中:M为线圈和被测导体的耦合系数,与提离高度有关[9];R1、L1、U分别为线圈的电阻、电感和电压;R2、L2分别为被测钢板的电阻和电感;ω为激励信号角频率,ω=2πf。

式(3)可以证明:焊点改变被测钢板等效电阻R2和等效电感L2,导致检测线圈等效阻抗R和L变化,最终以电压变化的形式输出。

2 有限元模型建立

采用COMSOL软件进行有限元仿真,主要分为5个步骤:模型建立、材料选择、物理场定义、网格剖分和求解[10],下面对各步骤进行详细阐述。

2.1 几何模型建立

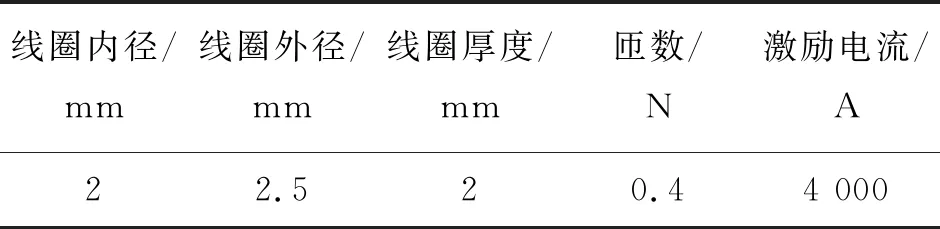

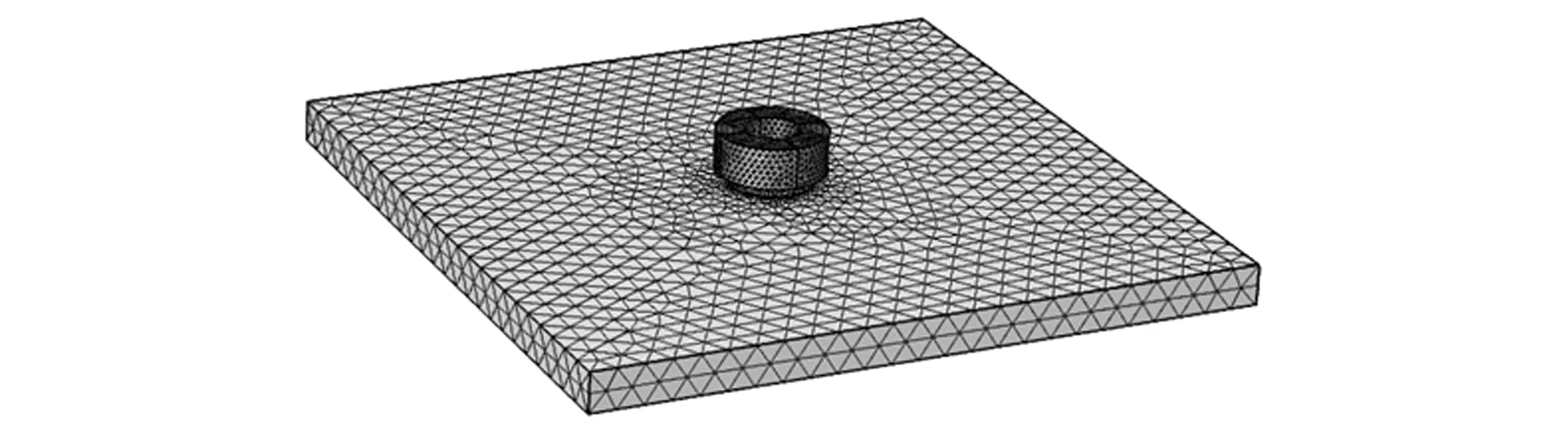

低碳钢Q235是白车身选用最多的材料类型。常用材料的厚度依次为0.5,0.6,0.7,0.8,1.0,1.2,1.4,1.5,1.8,2.0,2.5 mm[11],本文取厚度为1.0 mm×2.0 mm钢板。车身检测部位等效为一个平板结构,探头线圈简化为圆柱体环[12],检测线圈部分参数如表1所示。

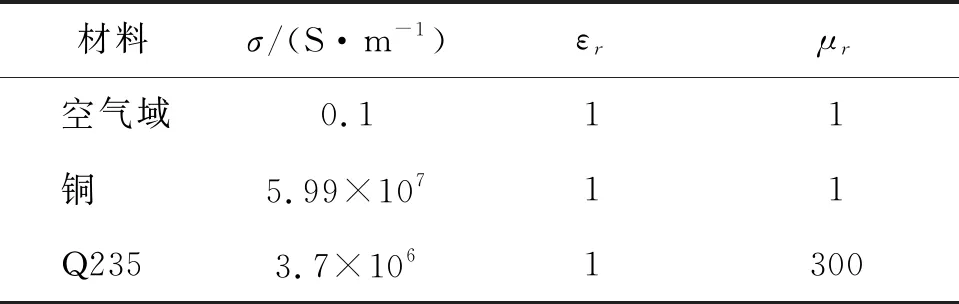

表1 检测线圈部分参数

2.2 材料选择

线圈的材料为铜,被测钢板为Q235材质,为避免产生无穷大量,将空气电导率定义为很小的参数,具体参数见表2。

表2 Q235钢板材料参数

2.3 物理场定义和边界条件选择

本文模型选择AC/DC模块中的磁场作为物理场,仿真模型两侧材料属性和几何形状相同,励磁相位方向相反,选择第一类边界条件——狄里克莱边界条件,磁矢势A为0。

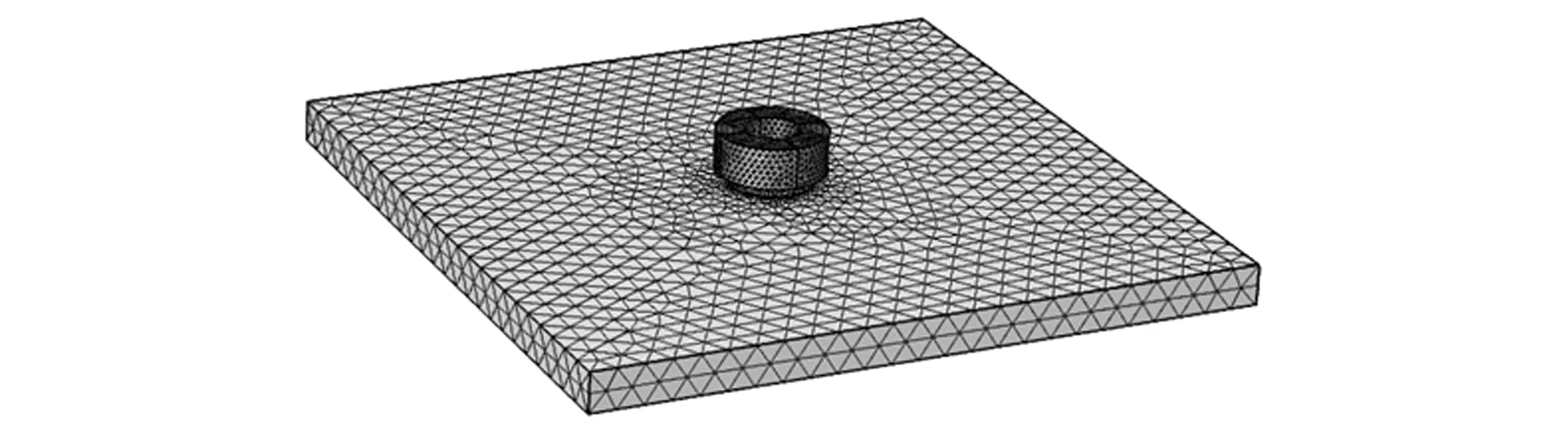

2.4 网格划分

仿真模型中将线圈和焊点的网格较细化剖分:最大单元大小为0.5 mm,最小为0.1 mm,其余部分为自由剖分四面体网格。模型的网格划分图如图2所示。

图2 模型网格划分图

3 仿真结果分析

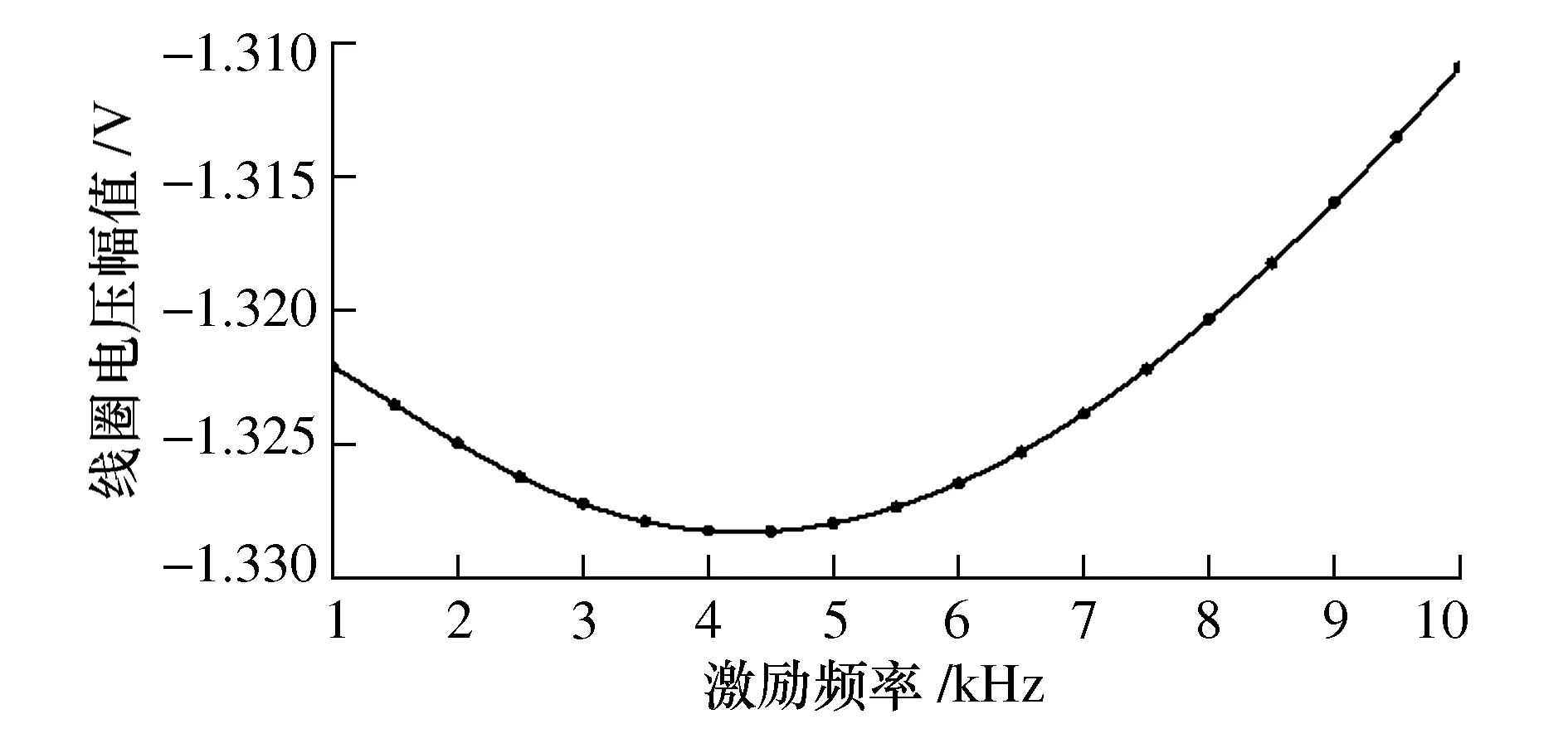

3.1 激励频率的影响

检测线圈的激励频率直接影响钢板表面电涡流集肤深度和磁感应强度,激励频率与集肤深度的关系如图3所示,激励频率对钢板表面磁感应强度的影响如图4所示。

图3 趋肤深度与激励频率的关系

图4 激励频率与钢板表面磁感应强度的关系

结合图3和图4可以看出:激励频率增大,钢板表面电涡流趋肤深度减小,检测灵敏度增大,磁感应强度先增大后减小。激励频率为4 000 Hz时,磁感应强度最大,检测灵敏度最高,此时趋肤深度约为2.4 mm,钢板厚度为3 mm,电涡流能够渗透到钢板内部焊点中,因此选择激励频率为4 000 Hz符合检测要求。

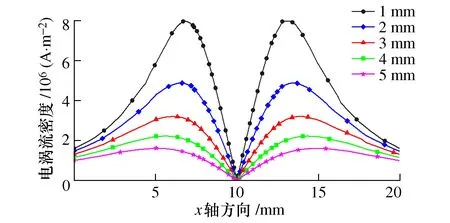

3.2 提离高度的影响

改变提离高度,钢板表面电涡流密度如图5所示。

图5 提离高度与钢板表面电涡流密度的关系

由上图5可知,钢板表面感应电流密度在经过焊点时先增大后减小,符合磁场的变化规律。随着提离高度增加,钢板表面同一位置处电涡流密度减小,y轴变化的斜率减小,检测线圈的阻抗变化趋势减小,焊点将更难测量。涡流检测中提离高度越小越好,考虑到实际工程需要,提离高度设定为1 mm。

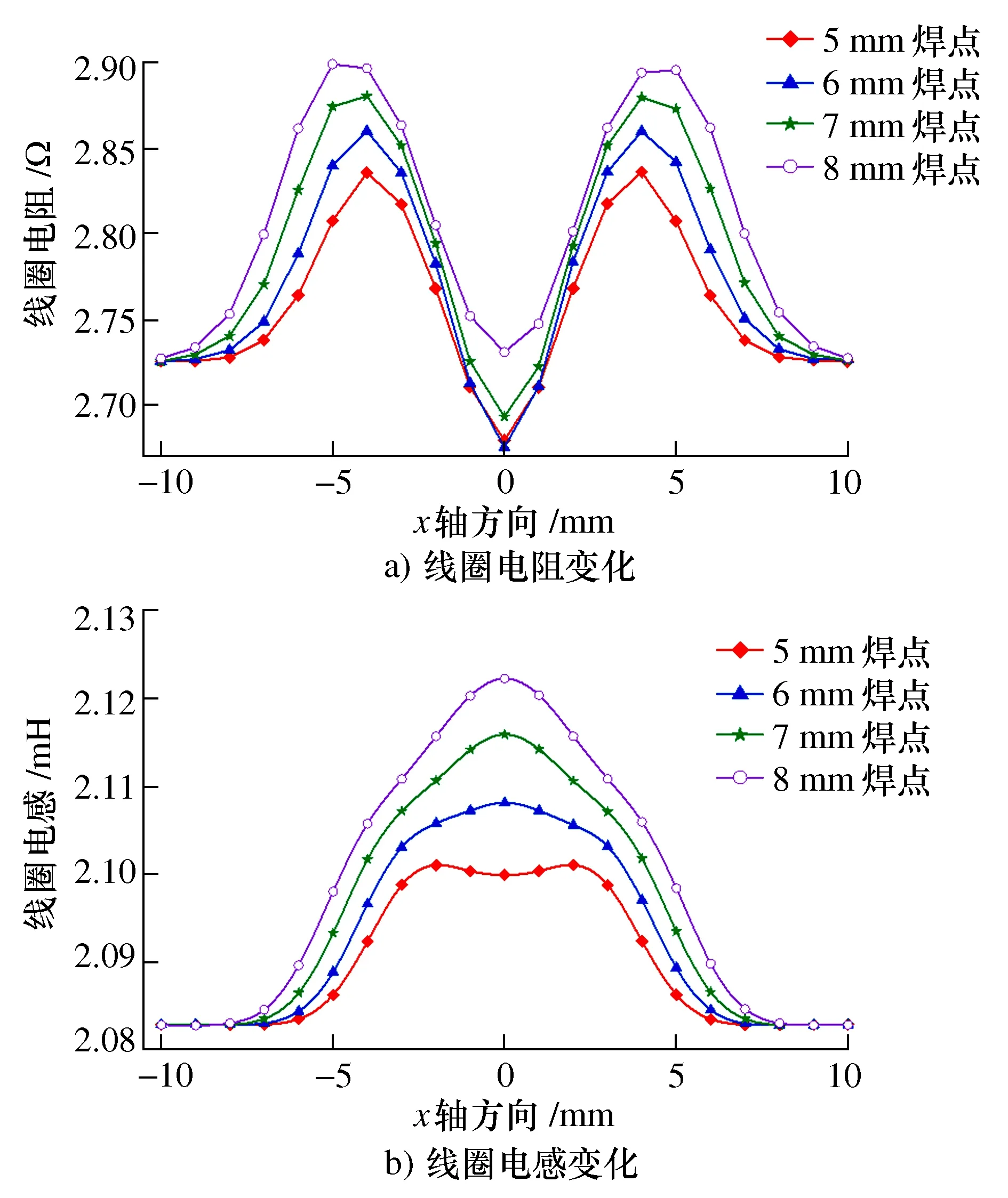

3.3 焊点尺寸的影响

线圈扫描焊点时电阻和电感的变化如图6所示。

图6 不同尺寸焊点阻抗变化曲线

图6可知,线圈逐渐靠近焊点时,电阻减小,在焊点边缘达到最大值,焊点中心处的电阻值最小。线圈电感变化的单调性更好,越靠近焊点中心,电感越大,在焊点中心处,电感达到极值,线圈在钢板上产生的涡流环的有效检测半径大概为7 mm,焊点的长度越大,检测线圈的阻抗值越大,电压幅值越大。

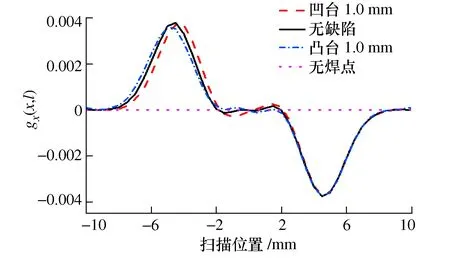

焊点边缘会引起检测线圈的电压变化,根据这个规律,进一步研究焊点尺寸与输出电压之间的定量关系,本文在直径为6 mm的标准焊点左侧设置不同长度的圆弧缺陷(可能凸起或凹陷),检测线圈电压幅值变化如图7所示。

图7 不同缺陷下电压幅值变化

图7可知,电涡流的检测线圈逐渐靠近焊点时,线圈的电压幅值逐渐增大,远离焊点时逐渐减小。在焊点边缘处达到最大值。焊点缺陷尺寸导致左侧电压幅值出现了明显变化,凸缺陷的电压曲线在外侧,凹缺陷的电压曲线在内侧,缺陷尺寸越大,曲线偏离标准焊点越远。焊点右侧无缺陷时,电压曲线重合。

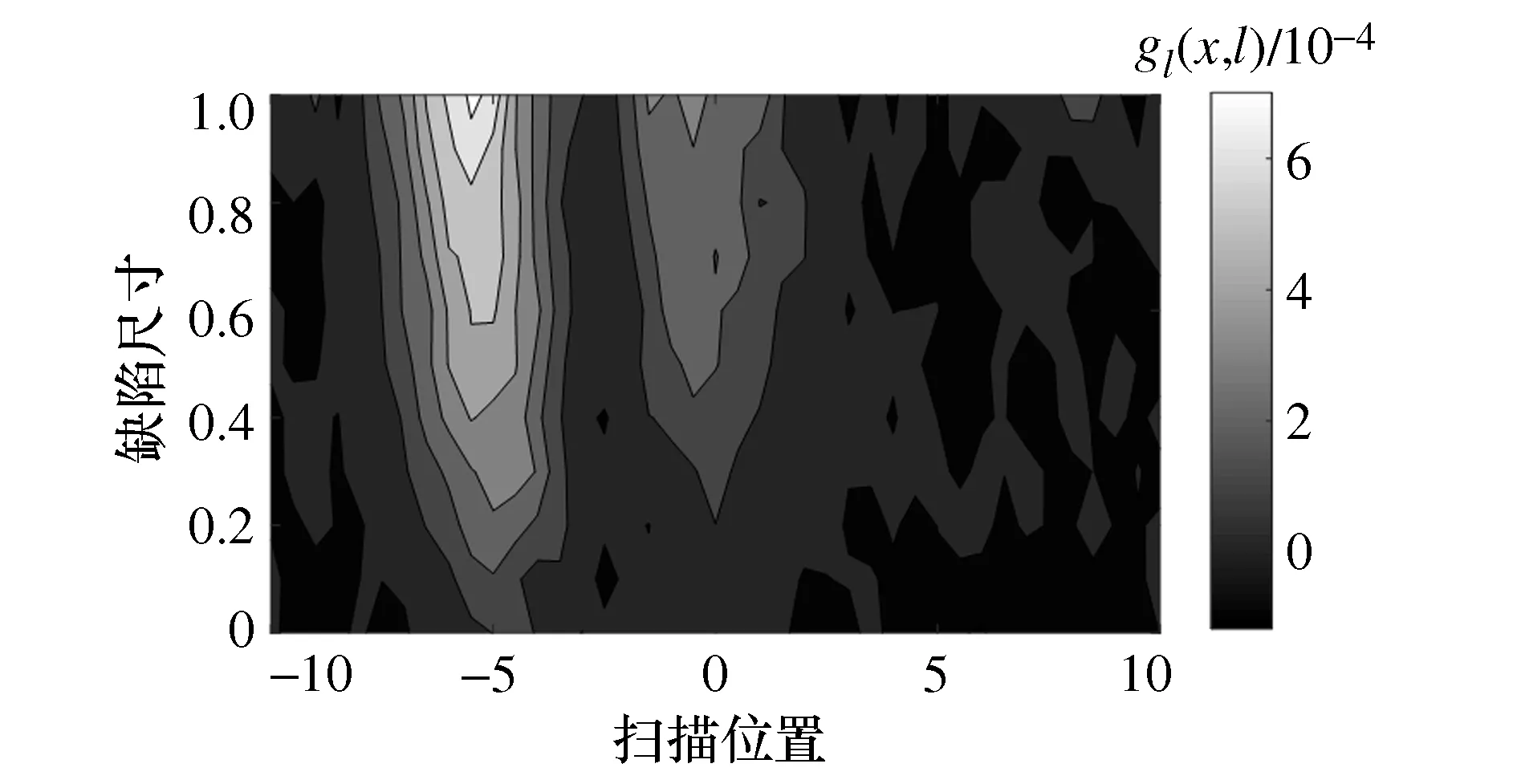

定义gx(x,l)和gl(x,l)分别为电压幅值沿x轴位置方向和缺陷尺寸方向的梯度,如图8和图9所示。

图8 扫描位置方向上电压的幅值梯度

图9 尺寸方向上线圈电压的幅值梯度灰度图

图8可以清晰看出,电压幅值曲线在焊点边缘处发生突变,gx(x,l)在焊点两侧边缘处分别为波峰和波谷,波峰与波谷之间的宽度d与焊点缺陷尺寸l有关。图9可以看出,焊点边缘处电压幅值的尺寸梯度发生明显变化,这是由于不同焊点缺陷每一次扫描过程中扫描到的边缘x轴位置不同导致的,随着焊点缺陷尺寸的增加,尺寸方向上电压幅值的梯度也增加。

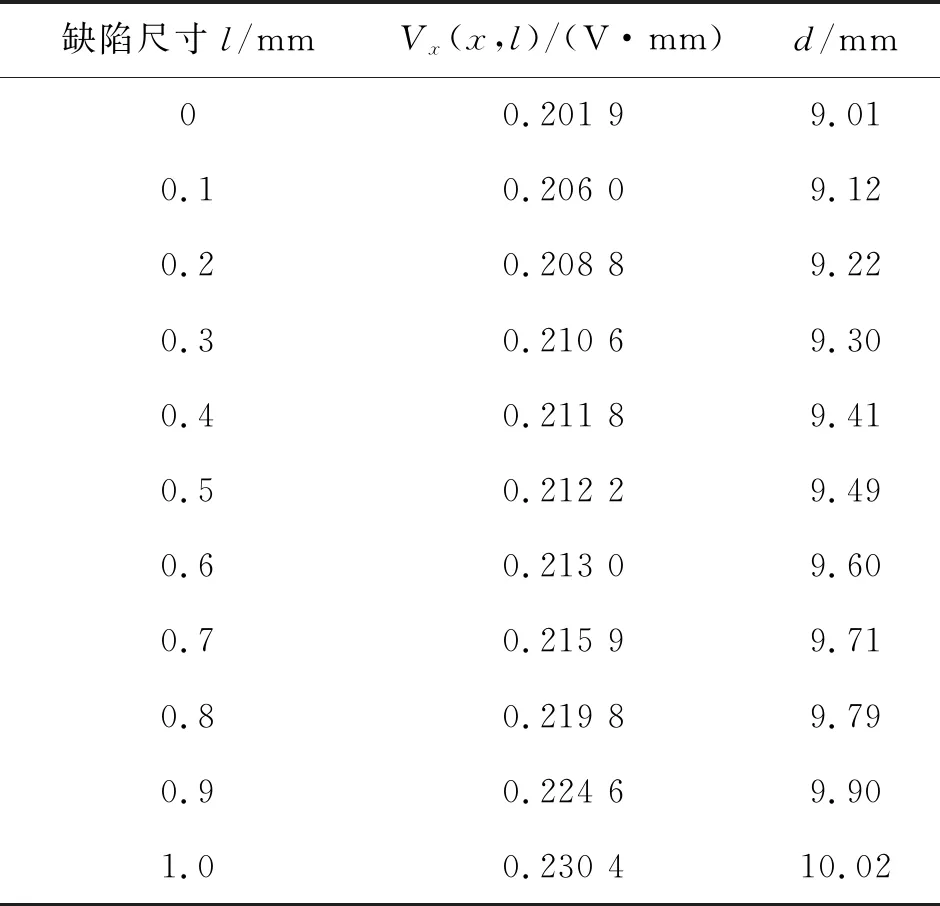

将仿真结果中不同缺陷尺寸的检测电压变化曲线导入到MATLAB中,计算相应特征值,结果如表3所示。

表3 不同缺陷下电压曲线特征值

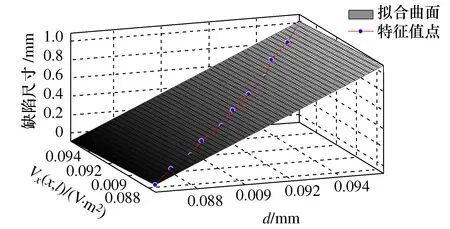

将表3中的Vx(x,l)和d的离散数据点进行归一化,如图10所示。

图10 不同缺陷尺寸的归一化特征值点图

图10中可以看出电压曲线的两个特征值:线圈电压时域积分Vx(x,l)和电压幅值梯度的波长宽度d,与焊点缺陷尺寸呈明显线性关系,这里采用多元回归分析,建立回归模型为y=b0+b1x1+b2x2,回归模型求解参数如表4所示,线性回归曲线如图11所示,可以通过回归曲线来预测焊点缺陷尺寸。

表4 回归模型求解参数

图11 缺陷尺寸与特征值拟合曲线图

3.4 焊点深度的影响

为实现低频激励下钢板内部焊点的检测,将激励频率设为2 kHz,焊点深度为1 mm和2 mm,改变提离高度h,得到钢板表面采样点垂直方向上磁感应强度Bz,将其实部虚部值通过最小二乘法进行线性拟合,得到相轨迹检测结果如图12所示。

图12 不同提离高度下不同深度焊点Bz相轨迹

通过拟合直线得到相轨迹的斜率k和截距b:焊点深度为1 mm时,k=1.708 3,b=0.027 8,焊点深度为2 mm时,k=0.526 1,b=0.047 4,从相轨迹拟合结果图可以发现,低频激励下的相轨迹方法能够有效区分深度为1 mm和2 mm的焊点,因此可以用于被测钢板内部焊点深度的检测。

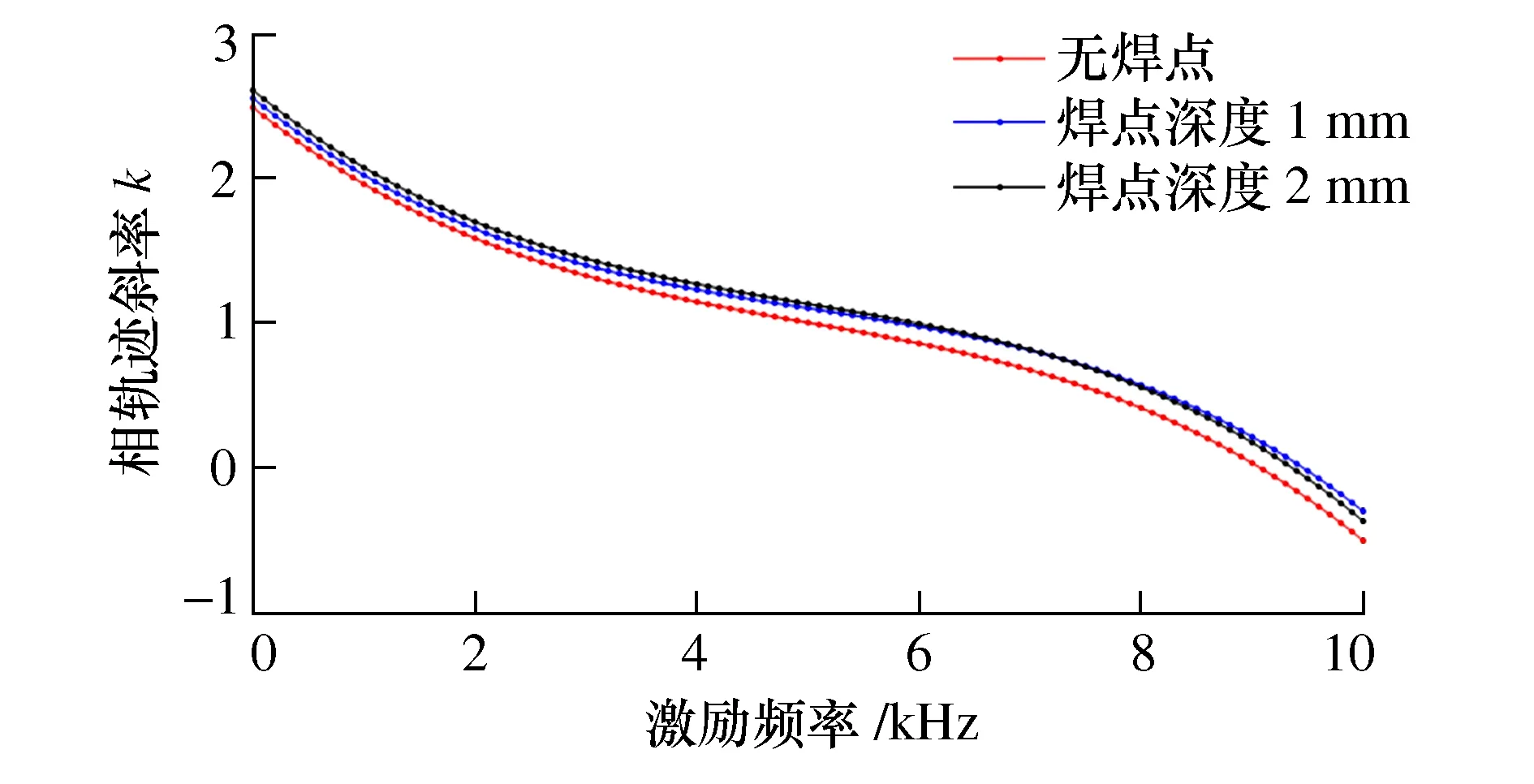

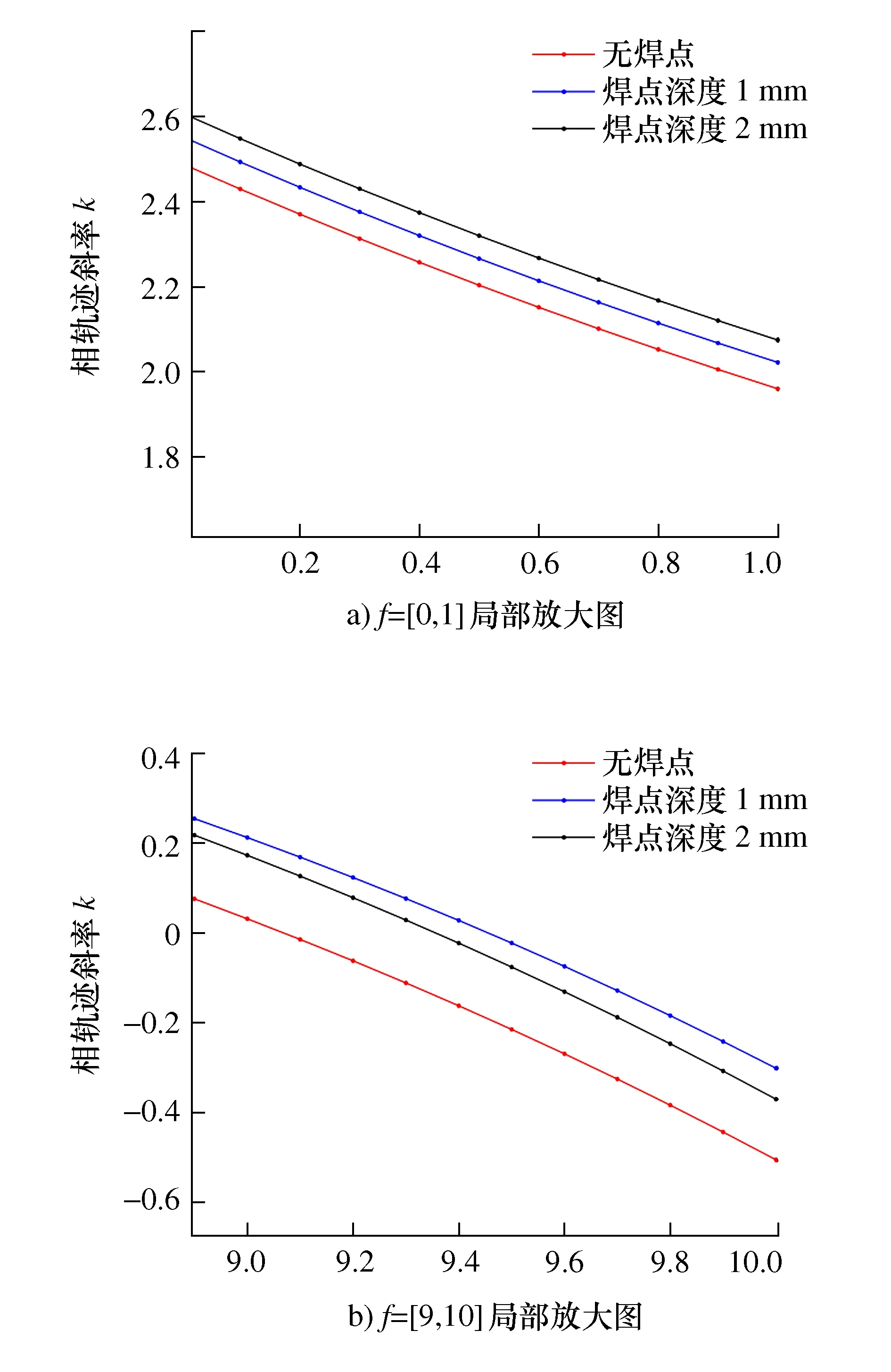

基于以上结论,对不同深度的焊点,改变线圈激励频率,获取不同集肤深度下的检测数据,得到多频激励下Bz的相轨迹[13],将不同激励频率的相轨迹进行拟合,得到不同深度的焊点时,不同激励频率的相轨迹斜率k的变化曲线如图13所示。

图13 不同深度焊点相轨迹频率响应曲线拟合

将上图中低频区域f=[0,1]和高频区域f=[9,10]分别放大,得到局部放大图如图14所示。

图14 相轨迹频率响应曲线局部放大图

从图14中可以看到,在低频区间,深度越大,频率响应曲线与无焊点相比,差异越大,深度为2 mm的焊点明显比1 mm的更远离无焊点时的频率响应曲线;在高频区间则正好相反。这一结果和理论是吻合的,低频激励时,电涡流的渗透深度大,主要作用于被测导体的内部,能反映更深焊点的内部信息;高频时,电涡流主要集中在被测体表面,渗透深度小,更能体现浅层焊点的内部信息。结果表明可以通过不同深度焊点相轨迹的频率响应来辨识焊点的深度信息。

4 试验验证

4.1 试验平台搭建

涡流检测实验平台主要由检测装置和待测试件两部分构成。检测装置主要由集激励源电路、放大电路和相关检测电路为一体的前置器,电涡流传感器、数据采集卡和工控机组成。检测装置内部实物图如图15所示。系统软件部分是基于LabVIEW设计的,包括数据采集、数据分析处理、结果显示部分,通过程序调试,可以在程序框图中观察数据的变化[14]。

图15 涡流检测焊点试验平台内部实物图

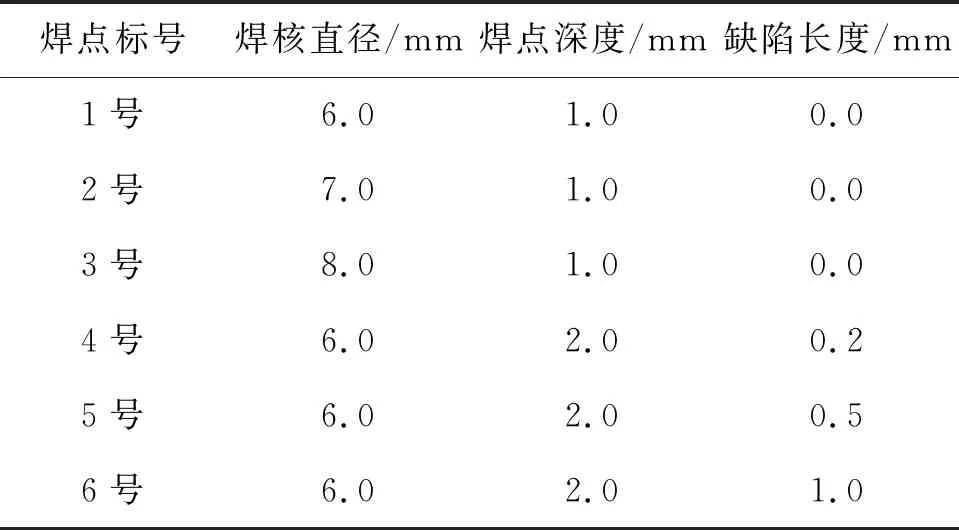

被测钢板采用Q235低碳钢,利用控制变量法调整焊接过程的参数,制作不同的焊点,检测线圈扫描钢板中的焊点,焊点的外部参数如表5所示。

表5 不同类型焊点外部参数

4.2 试验结果分析

1) 激励频率分析

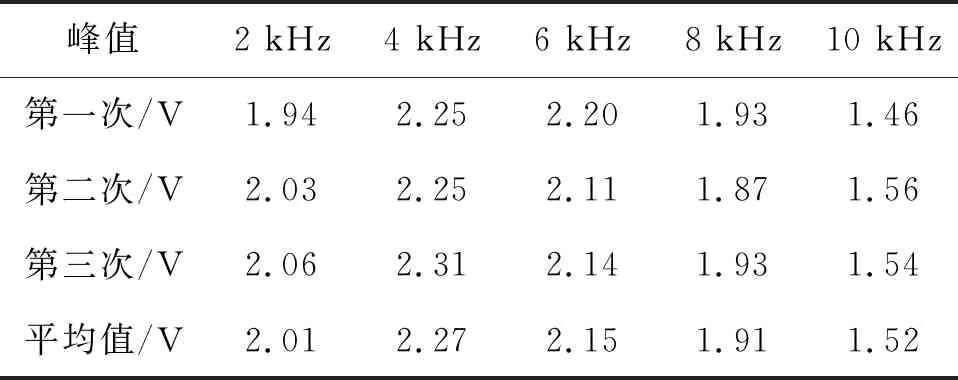

提取信号的特征是实验室采集信号的关键所在,电压峰值是实验采集的电压信号时域的重要特征[15]。选择1号焊点,检测线圈从左向右以相同速度扫描,改变扫描的激励频率,从2 kHz到10 kHz,每次增加2 kHz,记录每次输出电压信号的峰值,检测3次,取其平均值为最终测量结果,得到试验数据如表6所示,可以看出在4 kHz时,电压峰值最大,因此本文选择的激励频率为4 kHz。

表6 激励频率不同时焊点的电压峰值

2) 提离高度分析

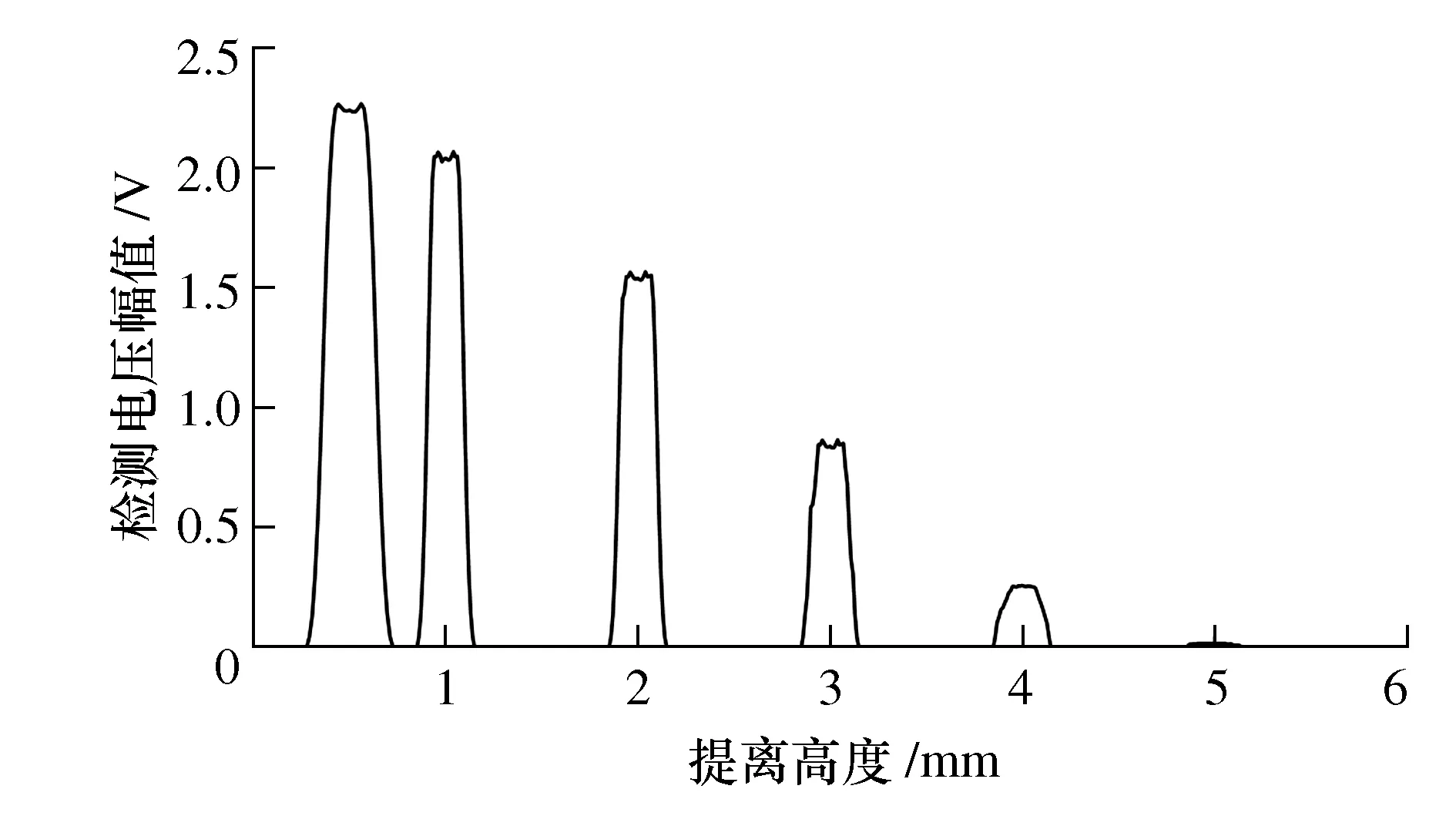

试验中改变提离高度为0.5 mm、1 mm、2 mm、3 mm、4 mm、5 mm,以相同的速度扫描同一焊点,将不同提离值的检测电压曲线整合,如图16所示。

图16 不同提离值电压幅值变化曲线

由图16可知,随着提离高度的增加,电压峰值下降,符合指数衰减趋势,提离高度越小,灵敏度越高,更能反映被测体的内部信息,当提离高度为5 mm时,涡流检测系统几乎检测不到电压变化,此时涡流检测系统无法检测焊点。本次实验搭建的涡流检测系统在提离高度为4 mm时仍然能检测出焊点,实现非接触测量。

3) 焊点尺寸分析

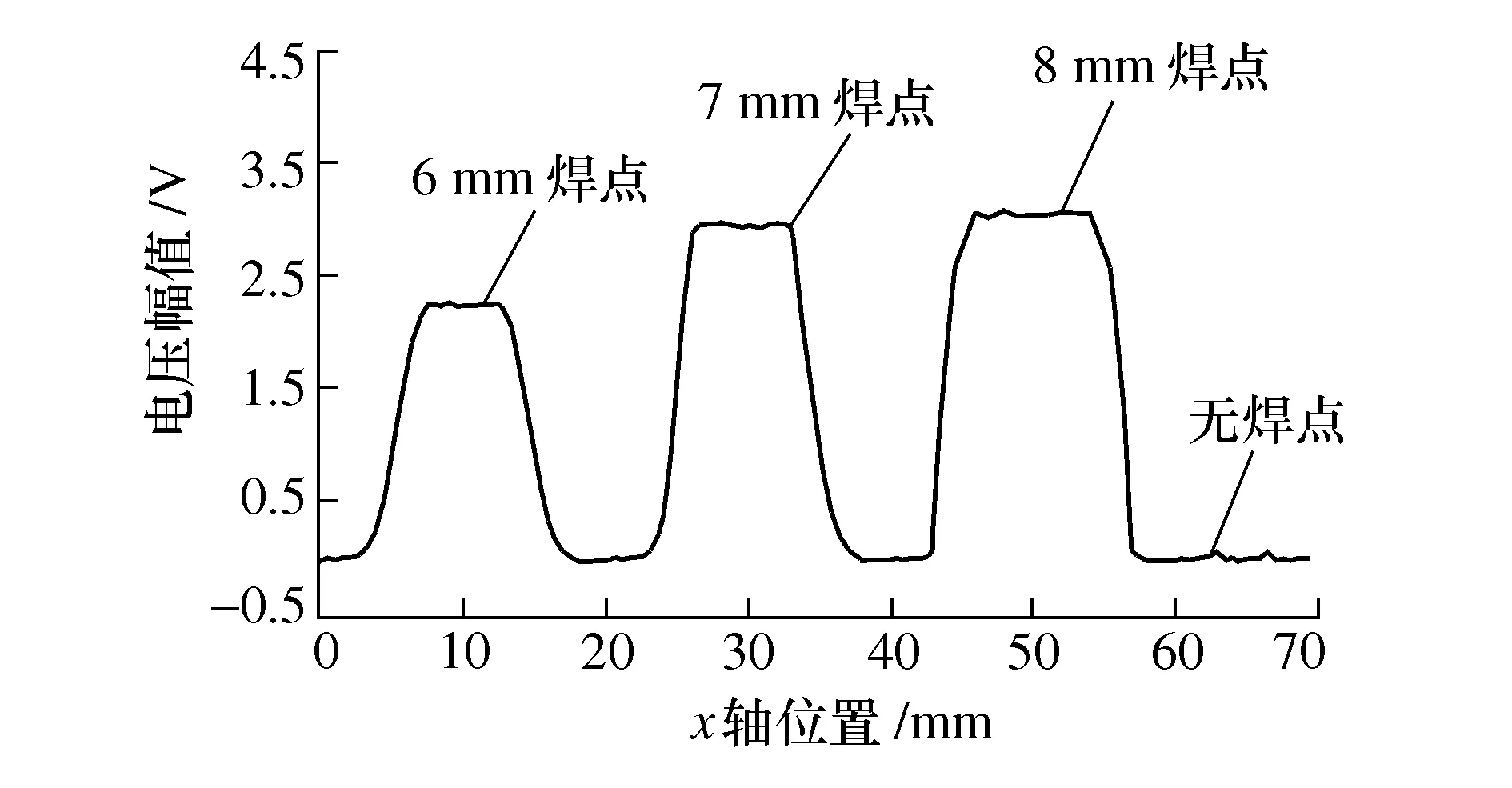

对钢板表面3个焊点以相同的速度扫描,得到上位机的电压检测波形如图17所示。

图17 不同焊点检测结果

试验中检测结果可以看出,当钢板中无焊点时,输出电压信号幅值为0,检测线圈扫描在焊点边缘时,电压幅值发生突变,呈凸起状态,有明显的波峰信号且顶端较平缓,焊点尺寸越大,电压峰值越大。

5 结论

1) 激励频率越大,涡流趋肤深度越小,实验中选用最佳激励频率为4 kHz时,检测灵敏度最大。

2) 提离高度增加,钢板表面电涡流密度减小检测灵敏度降低,焊点更难测量,实验中选择的提离高度为1 mm,满足检测要求。

3) 焊点尺寸影响检测线圈输出电压,无焊点时电压输出变化为零。有焊点时,输出电压呈凸起状态,有明显的波峰信号,焊点的长度越大,检测线圈的输出电压越大。可以将检测电压的时域积分、波长宽度与焊点缺陷尺寸进行回归分析来辨识焊点尺寸信息。

4) 低频激励下的相轨迹方法能够用于被测钢板内部焊点深度的检测,可以通过相轨迹的不同频率响应辨识焊点的深度信息。