VPPAW 工艺的变极性焊接电流受控稳定性

2022-06-22周阳齐铂金

周阳,齐铂金

(北京航空航天大学,北京,100191)

0 序言

变极性等离子弧焊(variable polarity plasma arc welding,VPPAW)技术具有电弧能量密度高、焊缝缺陷小、熔透能力强、阴极清理效果好等优点,是焊接铝及其合金的最佳选择,在航空航天领域有着广泛的应用[1-3].

铝合金的VPPAW 主要有穿孔型和熔入型两种.熔入型VPPAW 工艺与传统非熔化极惰性气体保护电弧焊(tungsten inert gas welding,TIG 焊)相似,而穿孔型VPPAW 主要利用穿透工件的稳定小孔进行焊接成形.在穿孔型VPPAW 过程中,等离子弧被高度压缩,液态熔池在等离子电弧的脉动压力冲击作用下,熔池中心凹陷,形成一个贯穿工件的小孔,熔池中液态金属在电弧压力、液体金属表面张力、重力的综合作用下保持动态平衡.当焊枪沿焊接方向移动时,穿孔熔池在等离子电弧后方闭合成形[4-5].

理论分析和试验结果均表明,变极性焊接电流的受控稳定性是获得良好焊缝成形的前提,也是影响该焊接方法推广应用的瓶颈.肯塔基大学的Zhang 等人[6]以及山东大学Jia 等人[7]通过等离子电弧穿孔过程的尾焰电压的动态变化,控制焊接电流,改善了VPPAW 工艺的成形质量.Saad 等人[8]通过测量VPPAW 过程产生的声音信号,控制焊接电流幅值的变化,实现了等离子弧穿孔过程的稳定控制.

为了改善VPPAW 工艺的变极性焊接电流受控稳定性,基于变极性焊接电流的受控稳定性以及等离子电弧的动态稳定性分析,设计出了一种具有并行运算能力的模糊PID 控制器,通过控制器参数的在线自调整,实现了变极性焊接电流波形的稳定控制,从而有效地改善了VPPAW 工艺的变极性焊接电流波形的稳定性.

1 VPPAW 电源结构

图1 为VPPAW 电源结构示意图.该电源主要是由恒压源、全桥直流到直流(direct current to direct current,DCDC)逆变电路、半桥DCDC 逆变电路、全桥变极性电路、同步维弧电路等构成.恒压源输出电压vin,经全桥DCDC 逆变电路和半桥DCDC 逆变电路变换后,得到基值电流i1和辅助基值电流i2,i1和i2在CD 端叠加得到变极性基值电流iin,最后,iin经变极性切换后得到变极性焊接电流iout.

图1 VPPAW 电源结构示意图Fig.1 Schematic diagram of VPPAW power supply

同步维弧电源串联在等离子焊枪与VPPAW电源输出端之间,输出同步维弧电流iarc.i1,i2,iin和iout波形示意图如图2 所示,其中,Ib和tb分别表示iout在直流正接阶段(direct current electrode negative,DCEN)的幅值和持续时间,Ip和tp分别表示iout在直流反接阶段(direct current electrode positive,DCEP)的幅值和持续时间.模数转换(analog to digital conversion,ADC)采样单元实现电流波形的采样.

图2 VPPAW 电源输出变极性焊接电流关键波形Fig.2 Key waveform of VPPAW power supply output variable polarity current.(a) base current;(b) auxiliary base current;(c) variable polarity base current;(d) variable polarity welding current

在铝合金VPPAW 过程中,闭环控制器根据输出电流反馈值与设定值之间的偏差和偏差变化率,对全桥电路上下桥臂绝缘栅双极晶体管(insulated gate bipolar transistor,IGBT)栅极驱动波形的占空比进行调节,控制i1和i2波形的幅值参数(Ib和Ibb)和脉宽参数(tb和tp).其中,Ibb表示叠加的峰值电流.由于iout是基于iin的变极性切变而来,而iin又是通过i1和i2叠加而来,因此,研究VPPAW电源输出变极性焊接电流的受控稳定性,可以归结到研究i1和i2的波形受控稳定性.

在铝合金VPPAW 工艺过程中,影响阴极清理效果的主要因素是iout在DCEP 半波的幅值Ip以及持续时间tp.当Ip越大时,电弧的阴极清理区域就越大,清理效果越好;当tp越长时,电弧在钨极端沉积的热量就越大,对钨电极的烧损就越严重.因此,为了获得良好的阴极清理效果,同时尽可能地避免钨电极的过快烧损,通常将iout在DCEP半波的占比控制在20%以下,并且,Ip幅值比Ib高50~90 A.

VPPAW 电源拓扑结构中,半桥DCDC 逆变电路的主要作用是实现iout的这种不对称输出,其输出电流i2在变极性焊接电流iout中占比相对较小,i2的受控稳定性对等离子电弧稳定性的影响相对较弱,而且半桥DCDC 逆变电路与全桥DCDC 逆变电路均采用相同的闭环控制策略.因此,为了简化分析过程,将仅研究全桥DCDC 逆变电路输出基值电流波形i1对变极性焊接电流iout的受控稳定性影响.

2 VPPAW工艺等离子电弧稳定性分析

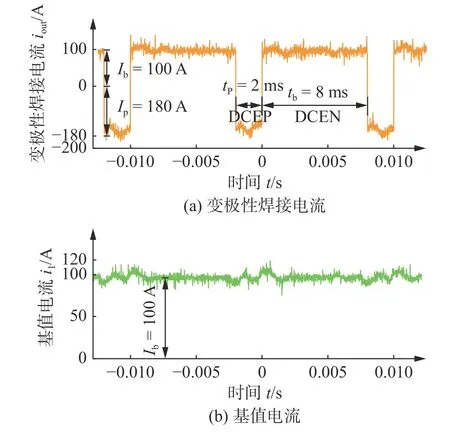

在实际应用中,VPPAW 电源拓扑中的“闭环控制器”通常采用常规的PID 控制器,在纯电阻负载情况下,其输出变极性焊接电流的关键波形如图3 所示.其中,图3a 表示变极性焊接电流波形iout,图3b 表示基值电流波形i1.由图3 可见,在纯电阻负载情况下,常规PID 控制器能够确保VPPAW电源输出变极性焊接电流波形的稳定控制.

图3 纯电阻负载情况下VPPAW 电源输出关键电流波形Fig.3 Key current waveform of VPPAW power supply under pure resistance load.(a) variable polarity welding current;(b) base current

在铝合金的VPPAW 工艺过程中,VPPAW 电源的输出负载是等离子电弧.图4 为等离子电弧形态切变特点.当iout的极性由DCEP 半波切变到DCEN 半波时,工件为阳极,等离子电弧在工件表面形成的阳极斑点会主动寻找纯金属区域,产生收缩的柱状电弧,如图4a 所示;当iout的极性由DCEN 半波切变到DCEP 半波时,工件为阴极,等离子电弧在工件表面形成的阴极斑点会主动寻找氧化膜所在区域,产生发散的圆锥状电弧,如图4b所示.其中,柱状电弧和圆锥状电弧的底部直径分别为r1和r2,且r1 图4 等离子电弧形态切变特点Fig.4 Morphologic variation of plasma arc.(a) DCEN half wave cylindrical acr;(b) DCEP half wave conical arc 在铝合金的VPPAW 工艺过程中,等离子电弧作为VPPAW 电源的输出负载,具有显著的非线性特性,尤其在变极性焊接电流波形iout的极性切变过程中.图5 为常规PID 控制方法下VPPAW 电源输出变极性焊接电流的关键波形.采用穿孔立向上式焊接,焊接试样为10 mm 厚5A06-Y2 铝合金平板,其它关键焊接工艺参数如表1 所示. 表1 铝合金的VPPAW 试验主要参数Table 1 Main parameters of VPPAW experiment 图5 常规PID 控制下VPPAW 电源输出关键电流波形Fig.5 Key current waveform of VPPAW power under PID control.(a) variable polarity welding current;(b) base current 图5a 表示变极性焊接电流波形iout,图5b 表示基值电流波形i1.由于电弧负载特性随着iout极性的切变而变化,使得常规PID 控制器无法确保基值电流波形i1幅值的稳定控制,导致i1波形畸变,而iout又是基于i1波形的变极性切换而来,因此,iout波形发生了明显的畸变. 图6 为等离子电弧的形态变化情况.图6 中纵轴表示等离子电弧的底部直径r,横轴表示等离子电弧图像的采样序号,采样时间间隔为250 μs;左边方框中的电弧图像表示iout在DCEP 半波产生的等离子电弧底部直径;右边方框中的电弧图像表示iout在DCEN 半波产生的等离子电弧底部直径;图6中曲线表示等离子电弧底部直径的变化曲线,该曲线可以直观的反映出等离子电弧形态特征的变化趋势.其中,1~ 12 号图片对应DCEP 半波的圆锥状电弧,其底部直径为r2,13~ 40 号图片对应DCEN 半波的柱状电弧,其底部直径为r1. 图6 常规PID 控制下等离子电弧形态变化情况Fig.6 Morphologic variation of plasma arc under PID control 从图5 和图6 可知,在DCEP 半波的开始阶段,iout的幅值Ip在负方向上逐渐增大,对应图6 中等离子电弧直径r1由5.3 mm 逐渐增大到7.2 mm.在DCEN 半波的开始阶段,iout在正方向上存在一定的超调,经振荡衰减后趋于稳定,对应图6 中等离子电弧直径r2从7.2 mm 开始振荡收缩,最终稳定在3.5 mm 附近.由此可见,图6 所示的等离子电弧形态的变化特点与图5 所示的变极性焊接电流波形iout的波动趋势一致,即变极性焊接电流幅值的波动导致等离子电弧的动态稳定性变差. 此时VPPAW 工艺过程产生的穿孔熔池背部图像如图7 所示.其中,熔池图像的采样时间间隔为1 ms,iout在DCEN 半波产生的穿孔熔池图像为1~ 8 号,iout在DCEP 半波产生的穿孔熔池图像为9~ 10 号,熔池内部白色区域表示等离子电弧的尾焰出口.由于常规PID 控制框架下,VPPAW 电源输出变极性焊接电流波形iout发生畸变,等离子电弧动态稳定性变差,使得电弧在穿孔熔池中产生不均匀的电弧力,导致穿孔熔池外形不规则,并且等离子电弧在穿孔熔池中产生不连续的尾焰出口,如图7 中6~ 10 号穿孔熔池. 图7 PID 控制策略下穿孔熔池背部图像Fig.7 Back molten pool image under PID control 大量焊接试验结果表明,当变极性焊接电流处于不稳定状态时,等离子电弧形态失稳、焊接过程产生的液态熔池流动性紊乱、焊缝成形质量变差,严重情况下,甚至会导致等离子弧的焊接过程由穿孔焊接过程演变成切割过程,形成切割焊缝,如图8 所示. 图8 VPPAW 工艺的切割焊缝成形Fig.8 Cutting weld of VPPAW process 在常规PID 控制框架下进行铝合金的变极性等离子弧穿孔立向上焊接工艺,VPPAW 电源输出变极性焊接电流波形的畸变,会导致等离子电弧动态稳定性变差,影响等离子电弧穿孔焊接成形质量. 在VPPAW 电源的输出性能指标中,变极性焊接电流波形的上升沿和下降沿变化速率均高达60 A/us,在赋予了焊接电源优异的电气特性的同时,也使得非线性电弧负载具有了显著的瞬变特性.在这种情况下,常规PID 控制器固定不变的控制器参数已很难满足受控系统参数或模型的快速切变,尤其在系统参数或模型变化幅度较大时,控制系统的输出性能会明显变差,如图5 所示.模糊PID 控制器具有在线调节PID 控制器参数的能力,使得PID 控制器能够始终满足当前输出偏差e和偏差变化率ec对控制器参数的要求,从而达到提高受控系统输出性能的目的[9-10],另外,为了确保设计出的控制器能够快速响应电弧负载的瞬变特性,基于FPGA 的并行逻辑时序设计方法,设计出了如图9所示具有并行运算能力的模糊PID 控制器.其中∆u/∆t表示误差变化率ec的计算环节,PID(s)表示PID 控制器的传递函数. 图9 模糊PID 控制器的原理框图Fig.9 Schematic diagram of fuzzy PID controller 模糊PID 控制器主要由参数更新线程、高速ADC 线程、模糊推理线程、PID 参数更新线程、PWM 波形控制线程等5 个并行子线程组成,其中,模糊推理线程和PID 参数更新线程共同构成模糊PID 控制器. 3.1.1 模糊推理线程 基于FPGA 并行逻辑时序设计方法,构建了图10 所示的模糊推理线程.模糊推理线程的主要作用是根据预设模糊规则库将输入数据e,ec映射到输出数据Kp(比例系数),Ki(积分系数),Kd(微分系数)对应的模糊集合中,然后根据隶属度曲线计算出输出数据的实际值.其中,模糊推理线程主要由模糊化、模糊规则库、模糊输出引擎和解模糊化4 部分组成. 图10 模糊推理线程的原理框图Fig.10 Schematic diagram of fuzzy reasoning thread 模糊控制器的实质是根据模糊规则建立模糊输入数据e,ec与模糊输出数据Kp,Ki,Kd之间的关系,因此,模糊控制器只能处理模糊值.为了便于模糊控制的计算,需要首先定义输入数据和输出数据的模糊子集. 在铝合金的VPPAW 工艺情况下,当基值电流i1设定值为200 A,全桥DCDC 逆变电路输出电流波形如图11 所示. 图11 全桥DCDC 逆变电路输出基值电流波形Fig.11 Base current waveform of the full bridge DCDC inverter circuit 在t1时刻,变极性焊接电流波形iout由DCEN 半波切换到DCEP 半波,电弧形态由柱状电弧切变成圆锥状电弧,电弧负载特性发生切变,使得i1的输出值偏离目标值,在iin波形中产生一个偏差为∆I1=Iset−Irel=50 A的负向超调;在t2时刻,iout由DCEP半波切换到DCEN 半波,等离子电弧形态由圆锥状电弧切变成柱状电弧,电弧负载特性发生切变,使得i1的输出值偏离目标值,在iin波形中产生一个偏差为∆I2=Iset−Irel=−220 A的正向超调.那么,e的论域区间必须包括 ∆I1和∆I2这两个偏差值.综合大量试验数据和现场调试经验,e的论域区间被设定为e∈[−300,300],单位是安培(A).ec的大小与ADC采样周期、闭环控制策略的更新周期以及硬件电路的响应速度有关,综合VPPAW 试验样机的硬件性能,在全桥电路满脉宽输出情况下,实际测得ec的极限值为±18 A/μs,因此,ec的论域区间被设定为ec∈[−18,18],单位是安培每微秒(A/μs). 输出数据Kp,Ki,Kd论域区间的定义原则,主要可以归纳为以下3 点[11-12]. (1)当iout的极性在DCEP 半波与DCEN 半波之间切换,并且DCEP 半波与DCEN 半波的幅值差达到最大值90 A 时,电弧负载切换导致的e最大,为了加快输出电流的响应速度,需要尽量增大Kp;为了防止输出电流出现较大超调量,需要尽量减轻Ki项的作用,通常将Ki设为0;另外,为了避免e的突然增大,导致微分项饱和,Kd不宜设置得太大,一般控制在中等水平. (2)当iout在DCEP 半波与DCEN 半波之间切换,产生的e和ec处于中等水平时,为了使输出电流具有较小的超调量,Kp值一般取小一些;Ki的值取中等偏小水平;此时,微分项对输出的影响较大,所以Kd要取中等水平,以确保输出电流具有较好的上升沿. (3)当基值电流i1处于恒定状态时,产生的e较小.为了使基值电流具有较好的稳定状态,应适当增大Kp和Ki,同时,为了避免输出电流在设定值附近产生比较大的振荡,通常将Kd的值取大一些. 根据以上设计原则,综合大量试验数据和现场调试经验,Kp,Ki,Kd的论域区间设定为 对e,ec和Kp,Ki,Kd的论域区间进行模糊化处理,得到相应的模糊数据集.将论域的上限和下限以各自区间的中位数为原点划分成13 个区间,并分别用NB,NM5,NM4,NM3,NM2,NM1,Zero,PM1,PM2,PM3,PM4,PM5,PB 表示,其中,e,ec和Kp,Ki,Kd的论域区间划分方式如表2 所示.根据表2 绘制出e,ec,Kp,Ki,Kd的隶属度曲线,如图12所示,其中隶属度函数类型为三角形隶属函数. 图12 e,ec,Kp,Ki,Kd 的隶属度曲线Fig.12 Membership curves of e,ec,Kp,Ki and Kd.(a) membership curve of input data e;(b) membership curve of input data ec;(c) membership curve of input data Kp;(d) membership curve of input data Ki;(e) membership curve of input data Kd 表2 输入和输出数据论域划分方式Table 2 Domain division method of input and output data 模糊规则库是由所有可能的输入数据和输出数据之间的模糊关系组成,是构成模糊推理的依据,且模糊规则均以IF-THEN 的格式进行表示.由于e和ec的论域均被划分成13 个区间,最多可以构建出169 条IF-THEN 格式的模糊规则. 模糊输出引擎的作用是根据模糊规则库将输入数据的隶属度映射到输出数据的模糊结论中.解模糊过程是将模糊输出引擎输出的模糊结论转化成为具体的输出,即PID 控制器的实际参数值,该过程与模糊化的过程刚好相反. 3.1.2 PID 参数更新线程 基于FPGA 并行逻辑时序设计方法,构建了PID 参数更新线程,如图13 所示.PID 参数更新线程主要由偏差计算线程和PID 增量计算线程两个部分组成.首先,在模糊推理线程对PID 控制器参数进行计算的同时,偏差计算线程根据当前电流设定值和反馈值计算出最近3 个时刻的偏差值ek0,ek1,ek2,其中,ek2为当前偏差值,ek1为前一时刻的偏差值,ek0为最初的偏差值.PID 增量计算线程根据当前计算出的PID 控制器参数值Kp,Ki,Kd和最近3 个时刻的偏差值ek0,ek1,ek2计算出当前PID控制器的增量值de. 图13 PID 参数更新线程原理图Fig.13 Schematic diagram of PID parameter update thread 根据式(3)的计算结果对前一时刻PID 控制器的增量值进行更新,从而实现PID 控制策略的实时矫正. 将模糊PID 控制器应用到VPPAW 试验样机中进行铝合金的VPPAW 工艺试验,通过对比分析VPPAW 电源输出变极性焊接电流波形的受控稳定性以及等离子电弧形态的变化特点,验证模糊PID 控制器具有改善VPPAW 工艺的变极性焊接电流受控稳定性的能力.其中,焊接试验条件与图5表示常规PID 控制方法下的铝合金的VPPAW 工艺试验相同,主要焊接工艺参数如表1 所示. 图14 为模糊PID 控制下VPPAW 电源输出关键电流波形,其中,图14a 表示变极性焊接电流波形iout,图14b 表示基值电流波形i1,t1,t2,t3,t4,t5分别表示变极性焊接电流波形iout的极性切变时刻. 基值电流i1的设定值与反馈值之间的误差e和误差变化率ec的波形如图15 所示. 根据图14 和图15 所示波形可知,当iout波形的极性发生切变时,在e和ec波形中会产生一个较大幅度的脉冲波动.此时,模糊PID 控制器中的模糊推理线程为了适应e和ec的这种变化,对PID 控制器的Kp,Ki,Kd参数进行模糊推理,计算出新的Kp,Ki,Kd值,然后,PID 参数更新线程根据Kp,Ki,Kd的计算值以及ek0,ek1,ek2 的计算值对PID 控制器的增量值进行实时更新,从而实现PID 控制策略的实时矫正,其中,Kp,Ki,Kd参数的实时调整曲线如图16 所示. 图14 模糊PID 控制下VPPAW 电源输出关键电流波形Fig.14 Key waveform of VPPAW power supply under fuzzy PID control.(a) variable polarity welding current;(b) base current 图15 误差e 和误差变化率ec 的波形Fig.15 Waveform of error e and error change rate ec 图16 Kp,Ki,Kd 参数的调整曲线Fig.16 Adjustment curve of Kp,Ki and Kd 相比于常规PID 控制作用下的变极性焊接电流波形iout,模糊PID 控制作用下的变极性焊接电流波形iout在极性切换过程中始终保持平稳过渡,未出现明显的波形畸变现象.因此,模糊PID 控制器能够确保VPPAW 电源输出变极性焊接电流波形的稳定控制. 相比于图6 所示的等离子电弧形态的变化特点,图17 所示的等离子电弧底部直径变化曲线在DCEN 半波和DCEP 半波基本保持稳定,均未出现大幅度的波动现象.因此,模糊PID 控制器在铝合金的VPPAW 工艺情况下具有改善等离子电弧动态稳定性的功能.图18 为模糊PID 控制策略下穿孔熔池背部图像.由于模糊PID 控制器能够确保VPPAW 电源输出变极性焊接电流波形的稳定控制,并能有效地改善等离子电弧的动态稳定性,使得等离子电弧在穿孔熔池中产生均匀的周期性脉动压力,从而在图18 中形成了规则的穿孔熔池,并且等离子电弧在穿孔熔池中产生连续的尾焰出口.综上所述,模糊PID 控制器在铝合金的VPPAW 工艺过程中,能够确保VPPAW 电源输出变极性焊接电流的稳定控制. 图17 模糊PID 控制下等离子电弧形态变化情况Fig.17 Shape of plasma arc in VPPAW process under fuzzy PID control 图18 模糊PID 控制策略下穿孔熔池背部图像Fig.18 Back perforation molten pool image under FUZZY PID control strategy (1)基于FPGA 控制核心,设计了一套全数字化的VPPAW 电源,实现了铝合金的变极性等离子弧穿孔立向上焊接工艺. (2)在常规PID 控制策略下,研究了VPPAW电源输出变极性焊接电流的受控稳定性,试验结果表明,电弧负载的非线性特性会导致常规PID 控制策略下VPPAW 电源输出电流波形畸变,而输出焊接电流波形的畸变又会进一步加剧电弧负载的非线性特性,降低变极性焊接电流的受控稳定性. (3)为了改善VPPAW 工艺的变极性焊接电流的受控稳定性,引入模糊控制理论,基于FPGA 的并行逻辑时序设计方法,设计出了一种具有并行运算能力的模糊PID 控制器,在铝合金的变极性等离子弧穿孔立向上焊接工艺下,实现了VPPAW 电源输出变极性焊接电流波形的稳定控制.

3 变极性焊接电流稳定性的优化控制

3.1 模糊PID 控制器的构建

3.2 验证试验及分析

4 结论