基于约束满足理念的发动机散件包装设计方法

2022-06-21巨杨妮林世龙张培德皇甫晓华

巨杨妮 林世龙 张培德 皇甫晓华

潍柴动力股份有限公司内燃机可靠性国家重点实验室 山东 潍坊 261000

1 研究背景

近几年,我国汽车产业高速发展,汽车销售量持续上升。为提升竞争力,国内汽车企业开始布局全球市场,如海外建厂。与整车出口相比,将汽车打散出口具有降低关税、提升目标市场需求响应速度、帮助目标市场所在国家建立汽车工业体系等优势[1]。

目前,汽车散装件(knocked down,KD)主要采用两种包装方式:面向售后市场维修服务的单件包装和面向工厂生产线组装的集合包装。前者可归入销售包装,其功能以产品防护与产品信息展示并重,后者可归入仓储物流包装,其功能以产品防护与物流效率并重。考虑产品防护,汽车零部件包装设计通常采用缓冲包装设计六步法,验证包装可靠性用有限元分析法、跌落试验、堆码性能测试等。尚宪茹等[2]按照结构设计、理论测算、仿真分析的步骤设计了汽车刹车盘重型集合包装。李杨等[3]探讨了ISTA(International Safe Transit Association)标准在生产型零部件和售后备件包装中的应用。仲晨等[4]用缓冲包装设计六步法设计了全瓦楞纸汽车大灯包装,并通过试验对其进行优化设计。考虑产品信息展示,张洁敏[5]利用视觉传达技术在包装中融合色彩、造型、图像、文字等元素,以整体统一的形式将产品信息传达给消费者。

为提高物流效率和降低物流成本,发动机的全散装件出口包装需解决约束满足问题。张琳琳[6]基于常用运载工具,对集装箱内尺寸进行分割,得到标准纸箱尺寸链。因此,本研究拟通过对订单数量、集装箱尺寸、零部件尺寸、包装材料、包装模数等约束因素的分析,探讨某企业发动机全散装件的包装结构设计流程及堆码强度校核流程,以期实现发动机全散装件集合包装的敏捷设计。

2 集合包装的约束因素分析

2.1 订单数量边界约束

订单数量是影响集合包装设计合理性的首要因素[7]。订单数量以经济批量的整数倍开展时,基于规模的集合包装设计方有成本优势。因此,本研究分析了发动机的相关销售数据,得出发动机的经济批量为12,订单数量以经济批量的整数倍开展。

2.2 集装箱尺寸边界约束

发动机散装件完成包装后,需装入集装箱,再通过各类运输工具,经由洲际货运路线,送至目的国。目前,世界上95%的海运集装箱都符合ISO标准[8]。为了降低物流成本,设计包装方案时必须考虑集装箱的利用率和装箱效率。发动机零部件按照物资分类可归入干货类,因此其运输采用1AAA型干货集装箱(内部尺寸为12 029 mm×2350 mm×2393 mm)[9-10]。减去托盘、缠绕膜等占用的空间后,集装箱可摆放包装件的内部尺寸为11 960 mm×2280 mm×2200 mm,从长、宽、高3个方向进行等分分割,得到各种标准包装单元,如表1所示。

表1 1AAA型干货集装箱的分割尺寸表Table 1 Segmentation size of 1AAA type container mm

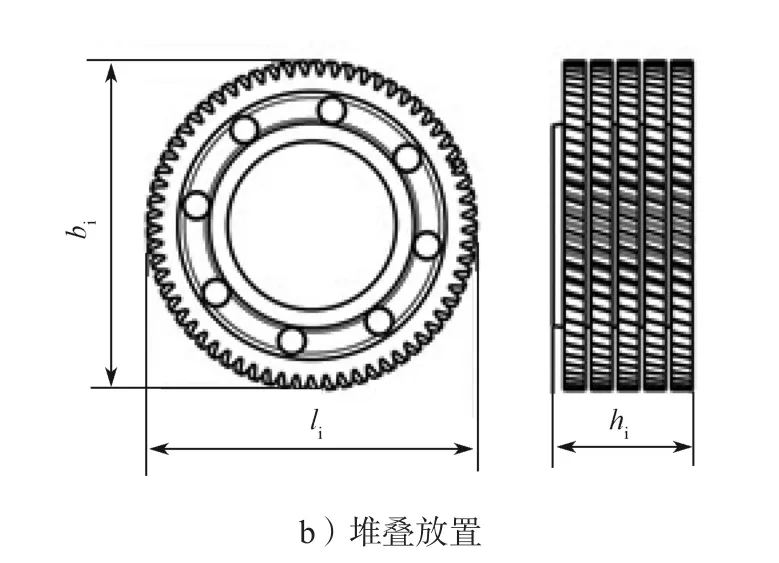

2.3 零部件尺寸边界约束

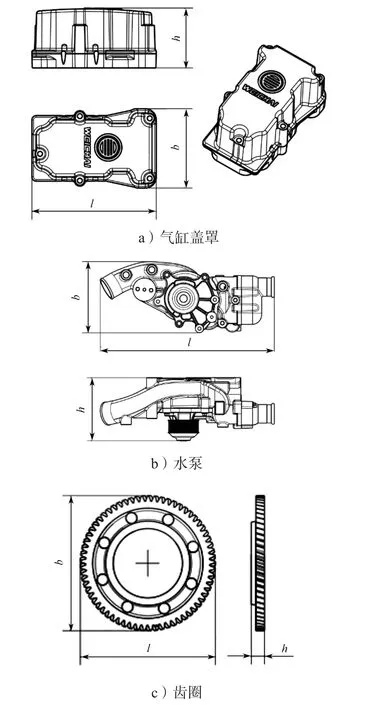

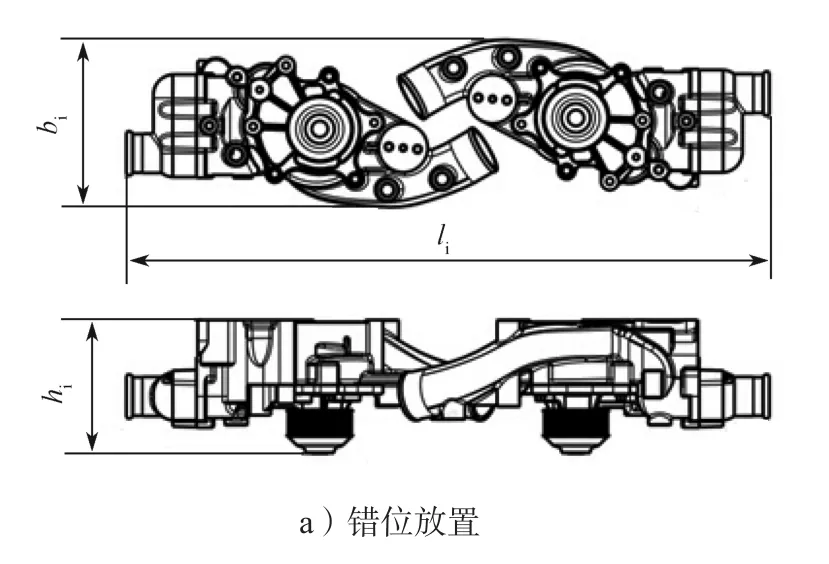

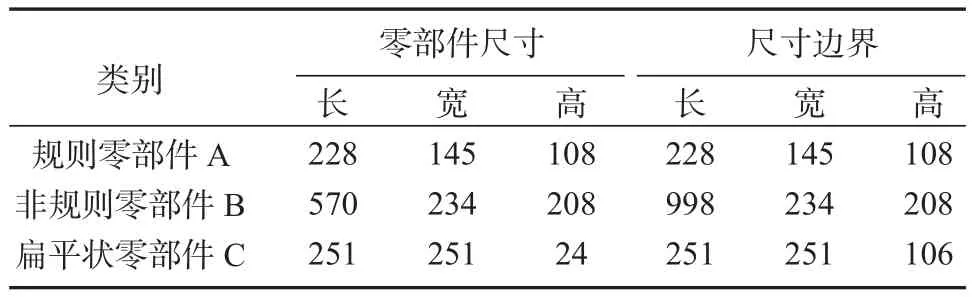

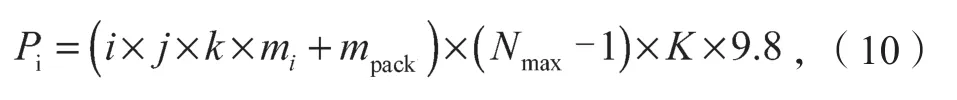

零部件具有一定形状及尺寸(长l、宽b、高h),是占用集合包装箱主要空间的物料,因而基于放置方向和订单数量对其排列方式进行合理布局,可有效提升集合包装箱的空间利用率。此外,零部件形状及尺寸边界是决定包装腔体的重要因素。发动机零部件按照形状,可分为规则零部件、非规则零部件、扁平状零部件,如图1所示。只有设计好零部件的放置方式后,才能确定零部件尺寸边界(长li、宽bi、高hi)。规则零部件A气缸盖罩(见图1a)采用单层放置,则其长、宽、高是尺寸边界。对于不规则零部件B水泵(见图1b),将两个水泵借位放置形成一个组合件,该组合件的外尺寸作为零部件的尺寸边界(见图2a)。扁平状零部件C齿圈(见图1c)高度较小,且刀卡的开槽深度较短,若零部件采用单层放置,则集合包装中无法使用插格,这会导致运输中零部件易被挤压破坏。因此,将多个零部件堆叠放置(见图2b),堆叠体的长、宽、高作为尺寸边界(见表2)。

图1 零部件视图Fig. 1 Diagram of parts

图2 零部件的不同放置方式Fig. 2 Different placement of parts

表2 零部件的尺寸边界表Table 2 Dimension boundary table of parts mm

2.4 包装材料边界取值

重型瓦楞纸箱具有质量轻、外观好、成箱易拆解等优点,因而适合用于复杂环境的国际物流。本研究选用AAA高强重型瓦楞纸板制作围板;根据零部件特征,选用AAA或者AA高强重型瓦楞纸板制作插格或者隔板。AAA、AA高强重型瓦楞纸板的厚度分别为15, 10 mm。

2.5 最优包装数量

包装数量为零部件沿包装容器长、宽、高3个方向排列数量的乘积。最优包装数量与经济批量有关,经济批量必须为最优包装数量的整数倍方可实现整箱发运。本研究的最优包装数量为12的约数或者倍数,因此,包装数量需满足下述条件:

式中:i为沿包装箱长方向放置零部件的数量;j为沿包装箱宽方向放置零部件的数量;k为沿包装箱高方向放置零部件的数量。

3 发动机散装件集合包装设计

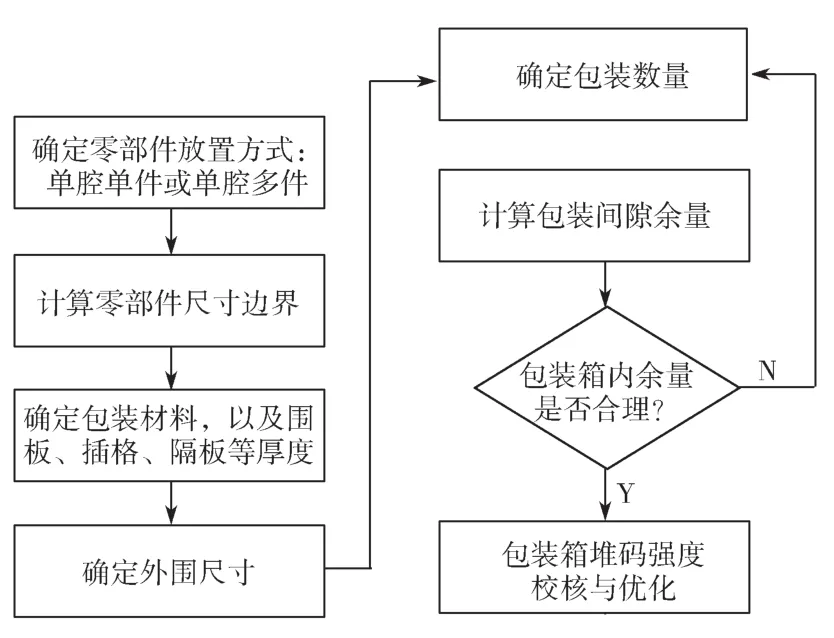

发动机散装件的集合包装设计问题可视为上述约束满足问题。集合包装的结构设计流程如图3所示。

图3 集合包装的结构设计流程Fig. 3 Collection packaging design logic

3.1 包装箱内余量设计

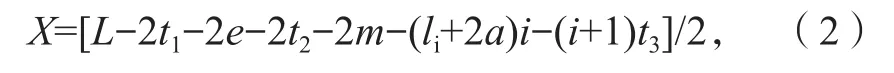

包装箱沿长方向的余量为

式中:L为包装箱长度;t1为0301型纸箱上下盖的厚度;e为上下盖与围板的配合间隙;t2为围板厚度;m为围板与插格在长度方向的间隙;a为零部件与插格沿长度方向的间隙;t3为插格厚度。

包装箱沿宽方向的余量为

式中:B为包装箱宽度;n为围板与插格在宽度方向的间隙;b为零部件与插格沿宽度方向的间隙。

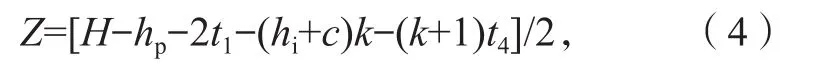

包装箱沿高方向的余量为

式中:H为包装箱高度;hp为托盘高度;c为零部件与插格沿宽度方向的间隙;t4为层间隔板厚度。

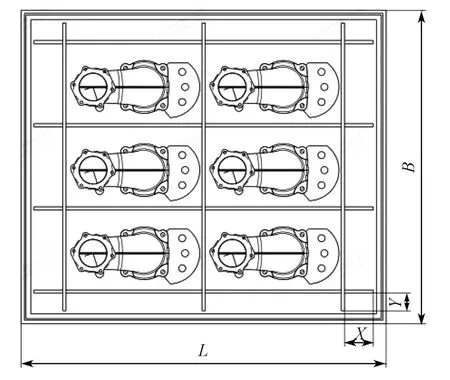

图4为长、宽方向设计余量示意图。在包装件外尺寸及零部件尺寸确定的情况下,通过调节零部件在长、宽、高方向的放置数量,使间隙和插格的开槽余量达到合理尺寸。本研究中,开槽余量不少于30 mm,视为合理设计。

图4 长、宽方向设计余量示意Fig. 4 Diagram of design allowance in length and width directions

3.2 包装箱堆码强度校核及优化

无论是在集装箱内,还是在临时仓储环节,包装箱均需堆码放置。为提升包装箱的堆码强度,在包装箱四周放置木立柱并将木立柱的支撑强度纳入包装箱整体堆码强度进行考虑。堆码强度校核及优化流程如图5所示。

图5 堆码强度校核及优化流程Fig. 5 Stack strength check and optimization logic

本发动机散装件的包装方案大多采用0301型纸箱。因此,先用凯里卡特公式[11]得到0201型纸箱的空箱抗压强度P0201,再按照公式(5)进行修正,得到0301型纸箱的空箱抗压强度Pc。

式中γ为修正系数,γ=0.62。

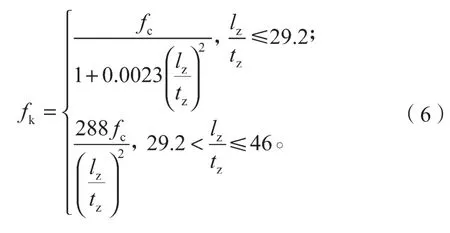

包装箱使用木立柱进行加强时,木立柱的许用压曲强度fk与立柱高度lz及立柱厚度tz有关[12]。

式中fc为木立柱的许用抗弯强度。

木立柱的压曲载荷Pz为

式中A为木立柱的截面积。

包装箱在集装箱内为同类堆码,因而将木立柱均匀分布于包装箱四周。包装箱的整体抗压强度Pt可由公式(8)计算得知。

式中x为木立柱的数量。

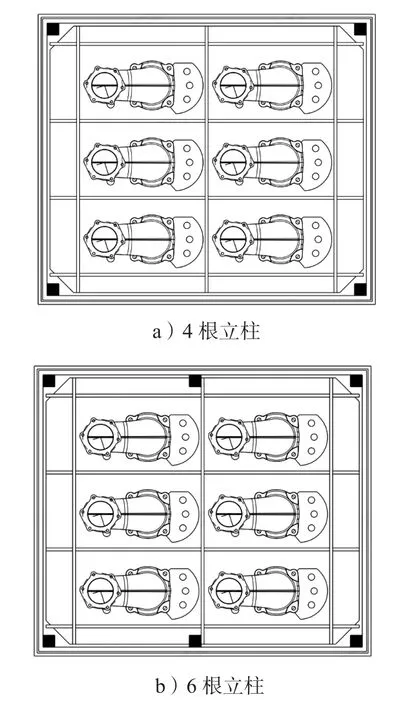

立柱数量通常为4根。如果增加了4根立柱的包装件抗压强度还不足,则需增加立柱数量,如图6所示。通过层间隔板切角结构与围板对角立柱进行限位,通过层间隔板的开槽结构与围板对新增立柱进行限位。

图6 立柱图例Fig. 6 Illustration of six columns

得到包装箱的整体抗压强度后,根据公式(9)得到此包装箱的堆码最大层数Nmax。

式中Hc为集装箱内高。

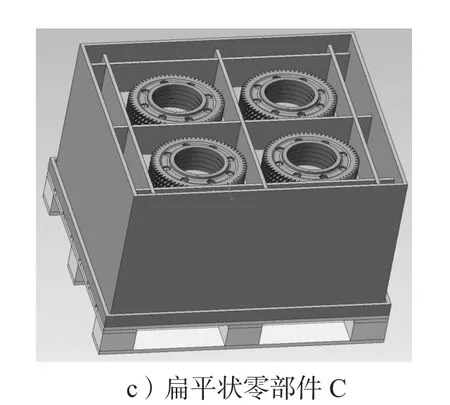

考虑安全系数,包装箱的最小抗压强度Pi为

式中:mi为零部件质量;

mpack为包装箱质量;

K为纸箱安全系数,参照GB/T 16717—2013《包装容器 重型瓦楞纸箱》,并结合实际流通条件,取K=3.5[13]。

通过比较Pi与Pt判断设计的合理性。如Pt小于Pi,则需对包装箱进行加强,如采取增大木立柱的截面积、增加木立柱数量等措施。

3.3 试验结果分析

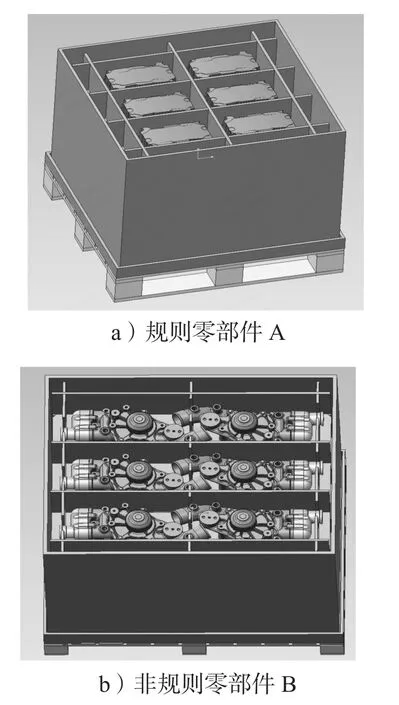

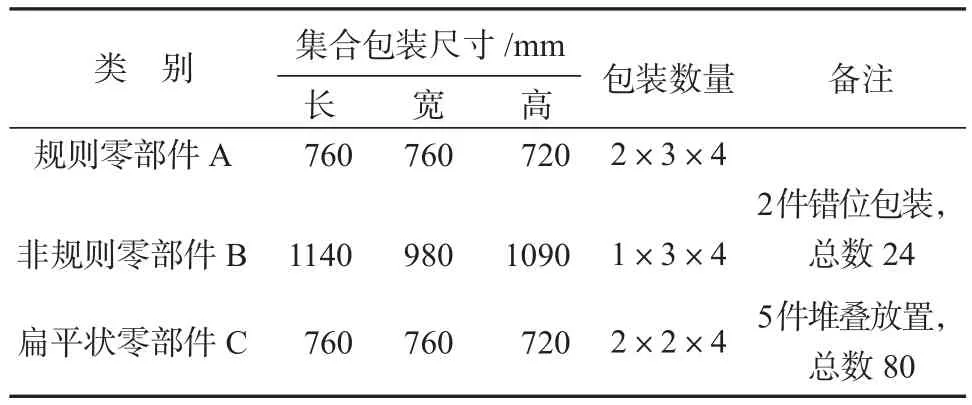

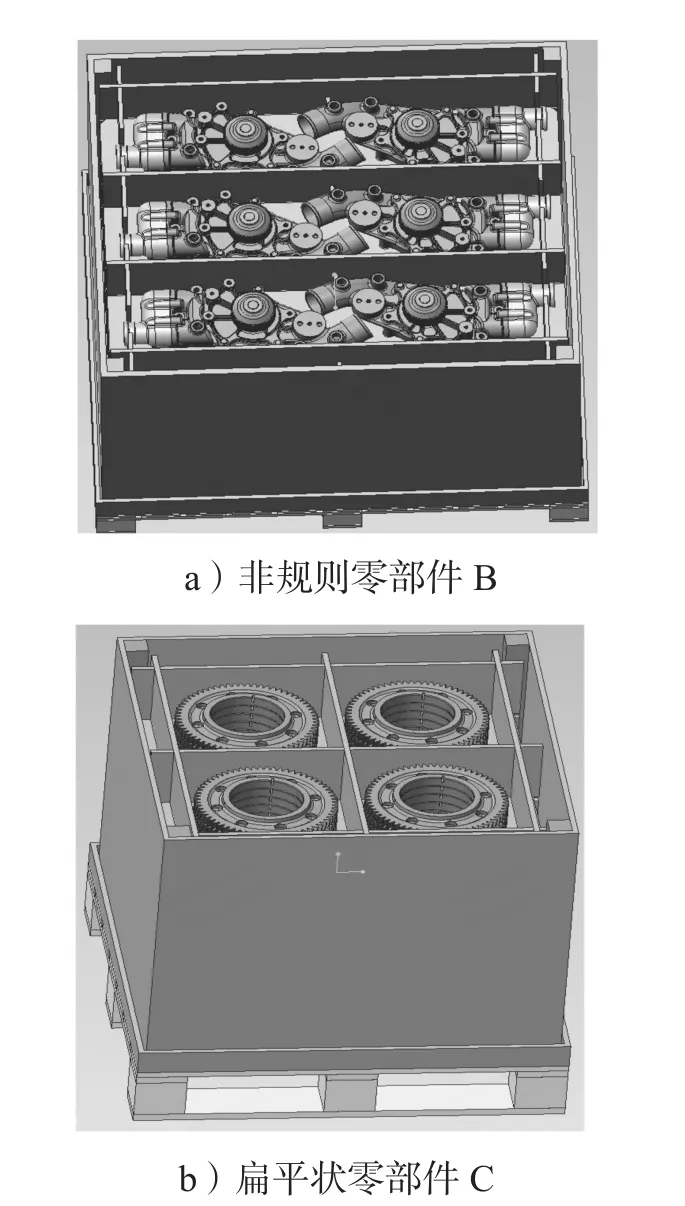

为验证本文所述设计流程的合理性,本研究将某汽车企业的发动机散装件进行集合包装设计。3种典型的规则零部件A、非规则零部件B、扁平状零部件C的集合包装如图7所示。

图7 3种零部件包装设计方案Fig. 7 3 kinds of parts package design scheme

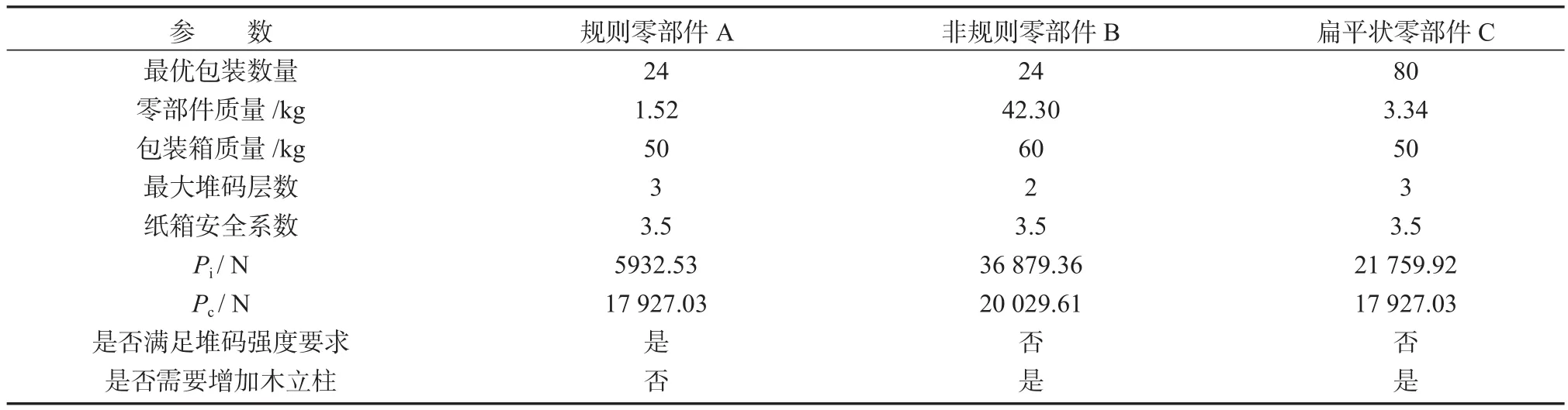

表3为3种典型零部件的集合包装参数。

表3 零部件集合包装参数Table 3 Parts and assembly packaging parameter

利用凯里卡特公式和公式(5)得0301型纸箱的空箱抗压强度,如表4所示。无木立柱时,纸箱的堆码强度初次校核结果如表5所示。

表4 集合包装的空箱抗压强度Table 4 Calculation results of empty container compressive strength

表5 无木立柱时堆码强度初次校核结果Table 5 Initial check result of stacking strength (no timber column)

由表5可知:只有规则零部件的空箱抗压强度大于包装件实际所需的抗压强度,此设计满足堆码强度要求,而非规则零部件B及扁平状零部件C的包装箱均需加强。

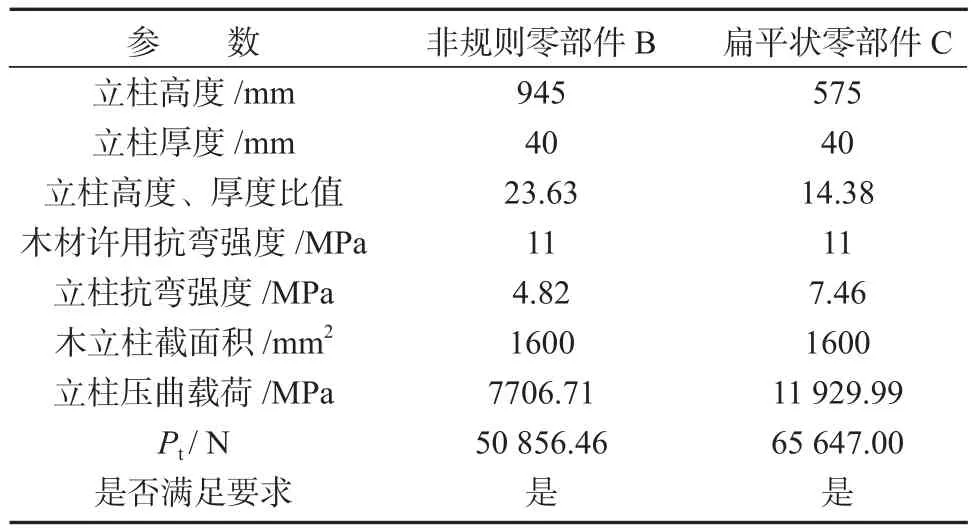

将40 mm×40 mm木立柱置于非规则零部件B及扁平状零部件C的包装箱四周,以提升其堆码强度(见图8)。增加木立柱后包装箱的堆码强度校核结果如表6所示。经校核,增加木立柱后,非规则零部件B及扁平状零部件C的包装箱堆码强度均满足要求。

图8 包装设计优化方案Fig. 8 Package design optimization scheme

表6 增加木立柱后的堆码强度校核结果Table 6 Check results of stacking strength after increasing wooden column

4 结语

本研究所提出的零部件集合包装设计方法及堆码性能优化流程,均是从包装方案设计面临的约束因素出发而制定的设计路径。在某企业的应用实践中,此设计方法使包装工程师的设计效率得到有效提升。本研究所用的各类参数仅为基础数据,在实际应用中,可根据具体需求,设置更多参数选项。在集合包装堆码性能强化方面,除了使用木立柱进行结构加强,还可以使用纸护角、纸筒等结构。后续研究中,笔者将深入研究各类加强结构对包装件整体堆码强度的强化规律,从包装材料本构模型、易损件冲击响应特性[14]等角度探讨汽车零部件集合包装设计。

在智能制造、敏捷开发等理念指引下,未来可以开发面向发动机零部件的智能化敏捷包装方案设计系统,以期发动机零部件的包装设计能够更加智能、高效,更好地为制造业服务。