硫酸浓度对2024铝合金表面陶瓷膜组织和性能的影响

2022-06-21王博文阳建君范才河倪雨朦董世运

王博文 阳建君,,3 范才河,3 倪雨朦,3 欧 玲,3 孙 斌 董世运

1. 湖南工业大学 材料与先进制造学院 湖南 株洲 412007

2. 中国人民解放军 陆军装甲兵学院 装备再制造技术国防科技重点实验室 北京 100072

3. 安徽建业科技有限公司技术中心 安徽 淮北 235000

1 研究背景

采用喷射沉积技术制备的2024铝合金材料,具有高强、高韧的特点,被广泛应用于国防军工领域,可用来制造军用弹壳[1-3]。但是2024铝合金容易形成晶间腐蚀,使铝合金材料腐蚀失效[4]。为了克服铝合金耐腐蚀性不强的缺点,并延长部件的使用寿命,学者们探索了多种表面处理方法。其中表面陶瓷化处理技术,可以在铝合金基体表面原位生成一层均匀的致密陶瓷膜层,既能提升铝合金材料耐磨性能,还能增强铝合金材料的耐腐蚀性能和瞬间耐烧蚀性能。

在酸性溶液中陶瓷化处理后,铝合金表面原位生成一层致密均匀且厚度可控的Al2O3陶瓷膜层。严循进[5]采用酒石酸对2024铝合金进行陶瓷化处理,研究发现铝合金陶瓷膜由刚玉结构的α-Al2O3和八面结构的γ-Al2O3构成,而α相和γ相大大提高了陶瓷膜的硬度和耐蚀性。阳超林等[6]采用动电位极化和电化学阻抗谱(electrochemical impedance spectrum,EIS)方法,评估了微弧氧化处理前后LD10铝合金的腐蚀性能。处理后LD10铝合金的腐蚀电位提高,腐蚀电流密度下降约2个数量级,微弧氧化膜的阻抗模值|Z|比铝合金基体的模值明显要高。这表明微弧氧化表面处理能显著提高LD10铝合金的耐腐蚀性能。索相波等[7]利用微弧氧化技术,在铝合金表面原位生成了陶瓷层,并分析陶瓷膜层的耐磨性能。结果表明,陶瓷层的磨损机制以磨粒磨损失效为主。Chung I. C. 等[8]采用电解氧化方法,在6061铝合金表面制备了陶瓷膜,研究发现随着硫酸浓度的增加,整个反应速度加快,但膜层表面裂痕等缺陷也随之增加。

对用喷射沉积技术所制备的高强韧铝合金表面陶瓷化处理的研究鲜有报道。本文研究硫酸浓度对2024铝合金表面陶瓷膜层显微组织和性能的影响,分析硫酸浓度对陶瓷膜层相结构、形貌以及膜层部分缺陷的形成原因,探讨硫酸浓度对陶瓷膜层的显微硬度、耐磨和耐腐蚀性能的影响规律,得出2024铝合金表面陶瓷膜层制备的最佳工艺。

2 实验

2.1 主要实验材料和设备

1)材料

实验所用材料为喷射沉积法制备的2024铝合金。浓硫酸(H2SO4),分析纯,河南东科化工产品销售有限公司;氢氧化钠(NaOH),分析纯,湖南汇虹试剂有限公司;硝酸(HNO3),分析纯,株洲市星空化玻有限责任公司;氯化钠(NaCl),分析纯,天津市福晨化学试剂厂;酒精(C2H5OH),分析纯,江苏常州市恒光化学试剂制造有限公司;去离子水(H2O),实验室自制。

2)仪器设备

扫描电子显微镜,TESCAN MIRA3型,北京亚科晨旭科技有限公司;X射线衍射仪,ULTIMA IV型,苏州德汇科学仪器有限公司;显微维氏硬度计,LEICA VHMT型,莱元科学仪器有限公司;表面粗糙度测量仪,JB-4C型,上海精密仪器仪表有限公司;摩擦磨损仪,MFT-R4000型,上海精密仪器仪表有限公司;电化学工作站,CHI770E型,上海仙仁仪器仪表有限公司。

2.2 试样的制备

1) 2024铝合金试样的制备与预处理

将圆锭挤压成棒材,再将棒材轧制成2 mm厚的板材,将轧制好的板材裁剪成尺寸为80 mm×30 mm×2 mm的试样。

将试样表面打磨、抛光后放入盛有酒精溶液的烧杯中,置于超声波清洗机中清洗10 min,取出试样并无氧烘干。接着,将试样放入200 g/L的NaOH溶液中,35 ℃下碱洗30 s;再将试样放入水与硝酸体积比为1:1的溶液中,常温下酸洗60 s。在碱洗和酸洗后,都用流动的清水反复冲洗直至干净,得到预处理后的2024铝合金试样。

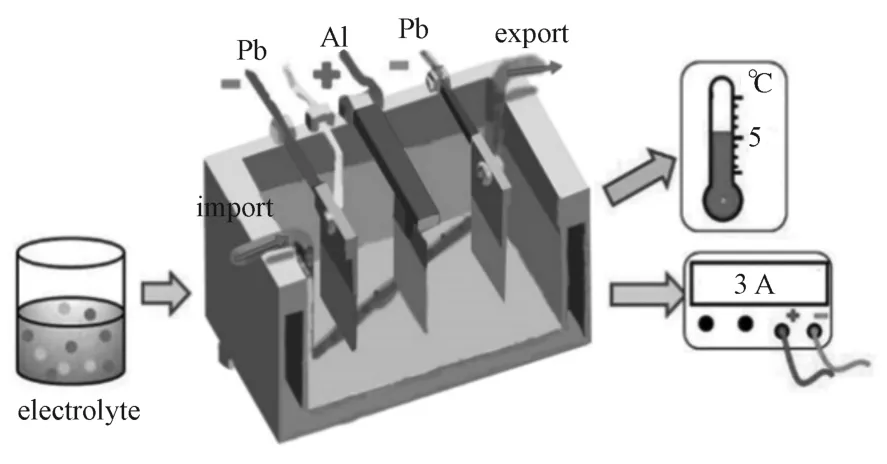

2)表面陶瓷化处理

将预处理后的2024铝合金试样放入陶瓷化处理装置中,进行表面陶瓷化处理,如图1所示。以2024铝合金为阳极、铅板为阴极,分别以质量浓度为100, 200, 300 g/L的硫酸溶液作为电解液。实验时两电极连接32 V直流电源,电解液温度控制在5 ℃左右,反应时间为60 min。

图1 陶瓷化处理装置示意图Fig. 1 Schematic diagram of ceramic treatment device

3)封孔处理

将适量的去离子水倒入烧杯中,置于水浴锅中加热至沸腾,然后将陶瓷化后的试样放入沸腾的去离子水中进行封孔处理,静置20 min,取出试样,并用去离子水冲洗,自然风干。最终得到分别用质量浓度为100, 200, 300 g/L硫酸溶液陶瓷化处理的2024铝合金表面陶瓷膜试样。为表述的方便,3种硫酸浓度下制备的陶瓷膜层分别记为100膜、200膜、300膜。

2.3 陶瓷膜层的组织结构和性能测试

对2024铝合金表面陶瓷膜,采用X射线衍射仪进行物相分析。采用扫描电子显微镜进行形貌观察。采用显微维氏硬度计测试硬度,载荷为200 g,时间为15 s,测试10个点取平均值。采用表面粗糙度测量仪测试表面粗糙度,测量3个点,取平均值。采用摩擦磨损仪测试耐磨性能,在载荷为10 N、300 r/min转速下摩擦10 min,以Origin软件计算轮廓的磨损截面积,最后计算出样品的磨损量。采用电化学工作站测试电化学阻抗谱和动电位极化曲线,以待测试样为工作电极,232型饱和甘汞电极为参比电极,20 mm×20 mm×0.2 mm的大面积铂片为辅助电极,质量分数为3.5% NaCl溶液为介质的三电极体系,测试面积为0.785 cm2。

3 实验结果与分析

3.1 物相分析

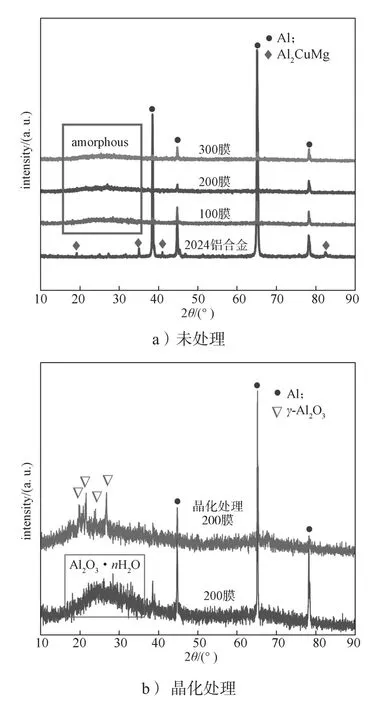

2024铝合金基体及其表面陶瓷膜层的物相分析结果如图2所示。

图2 2024铝合金基体及表面陶瓷膜XRD图谱Fig. 2 XRD pattern of 2024 aluminum alloy substrate and ceramic coating

由图2a可知,2024 铝合金基体有4个衍射主峰,呈现明显铝基体特征,4个较小的衍射特征峰与S相(Al2CuMg)特征峰一致。因此,铝合金基体中主要析出相为S相(Al2CuMg)。经过不同浓度硫酸溶液表面陶瓷化处理后,2024铝合金表面主要检测到Al基体的衍射特征峰。由于X射线的穿透能力极强,穿透表面陶瓷膜层直接到达铝基体中,衍射峰主要呈现铝基体的特征[9]。同时在2θ为20°~30°处衍射峰呈现“馒头峰”,表明陶瓷膜层呈现非晶态,硫酸浓度对陶瓷膜非晶态影响不明显。由图2b可知,530 ℃晶化处理后,在2θ为20°处有4个衍射特征峰呈现γ-Al2O3相的特征。结合能谱分析可知,陶瓷膜主要由Al和O元素组成。所以得出在2024铝合金表面制备的陶瓷膜主要是γ-Al2O3相。

3.2 陶瓷膜层的微观结构

3.2.1 表面形貌

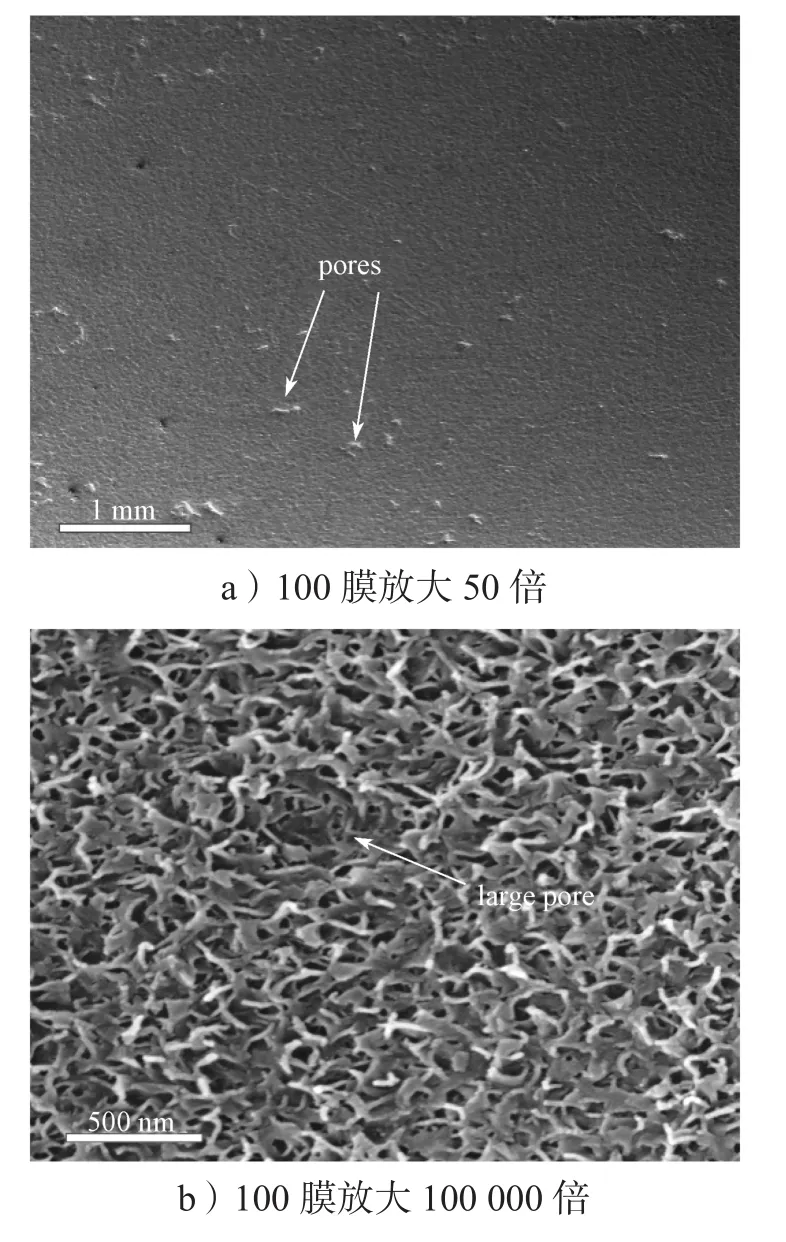

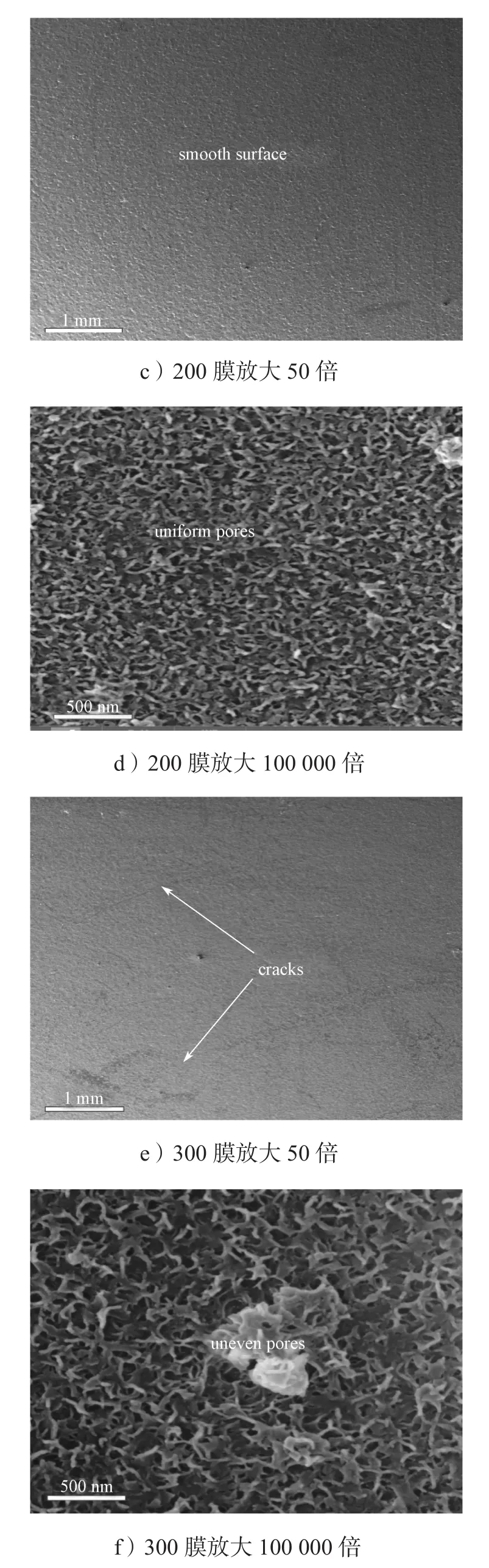

图3 不同浓度硫酸制备的陶瓷膜表面微观形貌Fig. 3 The surface morphology of ceramic membrane prepared with different concentration of sulfuric acid

通过对比图3a、c、e可知,100 膜上有许多的凹坑以及孔洞,200 膜表面平整性较好,300 膜表面有裂纹缺陷。这是由于在低硫酸浓度下,陶瓷膜生长速率较慢,陶瓷膜溶解过快,导致陶瓷膜表面出现许多缺陷;随着硫酸浓度的增加,硫酸对于陶瓷膜层溶解能力增强,因此硫酸溶液质量浓度为300 g/L时,所制备的膜层较为疏松[10]。对比图3b、d、f可知,陶瓷膜层表面均呈条带状,100 膜表面有许多不均匀的孔洞,200 膜和300 膜孔洞均匀[11],且200 膜表面条带状更细小密集,致密性好,100 膜和300 膜表面条带状更粗大,致密性较差。

3.2.2 截面形貌

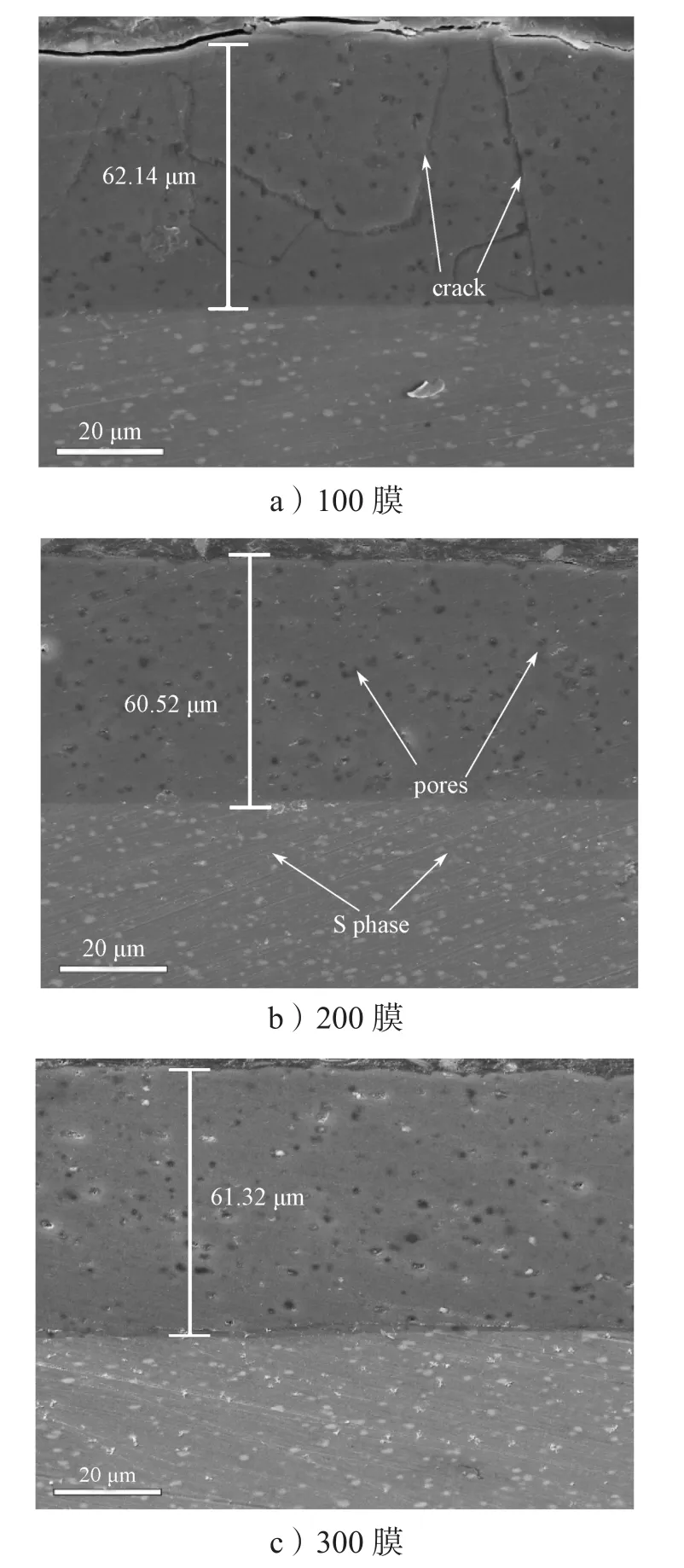

硫酸溶液质量浓度不同时,所制备的2024铝合金表面陶瓷膜层的截面形貌如图4所示。

图4 不同浓度硫酸制备的陶瓷膜截面微观形貌Fig. 4 The cross section morphology of ceramic film with different mass concentration of sulfuric acid

由图4可知,随着硫酸浓度的增加,膜层厚度基本不变,均在60 μm以上。这说明陶瓷膜厚度的增加受硫酸浓度影响较小,主要受电压的影响,铝合金表面陶瓷膜厚的生长速率与电压成正比[12]。

从图4还可观察到,硫酸溶液浓度不同时所制备的陶瓷膜层内部都存在大量孔洞;陶瓷膜层中孔洞的分布与白色析出相在2024铝合金基体中的分布相同。结合基体XRD和陶瓷膜表面能谱分析可知,白色析出相是S相(Al2CuMg)。由此可知,陶瓷膜层表面孔洞是2024铝合金基体中白色S相(Al2CuMg)在硫酸电解液中溶解而形成的。

3.2.3 表面粗糙度及缺陷

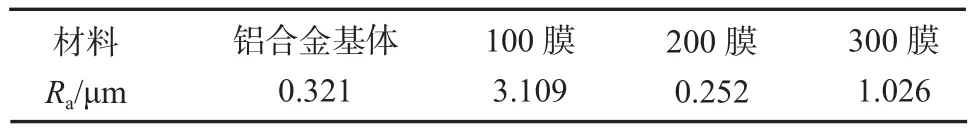

铝合金基体以及硫酸浓度不同时所制备的陶瓷膜表面粗糙度Ra如表1[12]所示。

值得注意的是,恩替卡韦能更快使ALT复常及HBV‐DNA、HBeAg转阴,缩短了疗程,而阿德福韦酯则需更长的治疗时间,所以费用也会随之增加,而且还可能因用药时间延长而出现耐药,耐药会使HBV变异。前有研究已证明,拉米夫定的耐药率最高,恩替卡韦最低[11]。照此看来,从长远考虑,阿德福韦酯的药物经济学价值并不一定高,而高效、低耐药的恩替卡韦可能反而更为经济,适合长期抗病毒治疗。有待进一步研究。

表1 2024铝合金基体及表面陶瓷膜层的粗糙度Table 1 Roughness of 2024 aluminum alloy substrate and ceramic coating on the surface

由表1可知,随着硫酸质量浓度的增加,Ra值先减小后增大,在硫酸质量浓度为200 g/L时,陶瓷膜层最平整。这与图3所反映的结果一致。这是由于当硫酸浓度较低时,离子导电性能差,溶液电阻大,铝合金表面陶瓷膜生长速率低;而在较高的硫酸浓度下,陶瓷膜溶解速率快,容易在铝合金表面形成孔洞等缺陷。

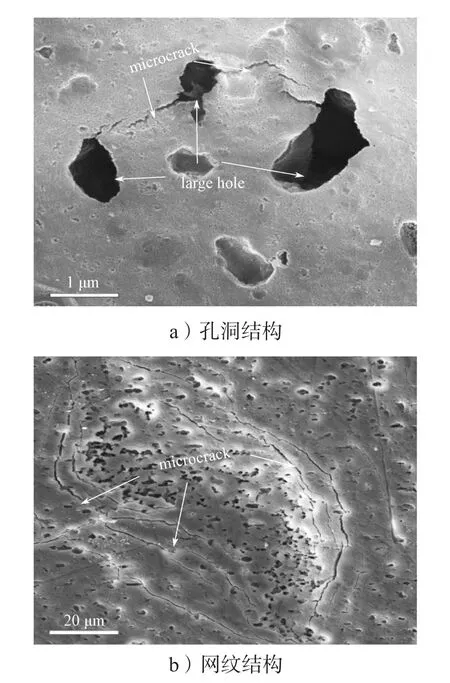

陶瓷膜表面缺陷如图5所示。由图5可知,陶瓷膜表面缺陷主要是孔洞,也有部分网纹结构。出现图5a中所示的大孔洞的原因是在陶瓷化处理初期,S相(Al2CuMg)作为阳极,周围铝基体作为阴极,反应过程中阳极S相优先反应,并不断溶解造成电流集中,产生的热量加速周围陶瓷膜的溶解,严重时造成“过烧”现象。这也是优先溶解造成的孔洞缺陷尺寸比合金相颗粒本身大的原因[13]。出现图5b中所示的网纹结构的原因是,Cu等析出相发生溶解,同时伴随着O2的产生,如反应式(1)~(3)所示。当O2压力超过铝合金基体与陶瓷膜层的结合力时,O2突破陶瓷膜层的约束,从铝合金基体中溢出,引起了周围微裂纹萌生和扩展[13-15]。

图5 2024铝合金表面陶瓷膜层缺陷形貌Fig. 5 Defect morphology of ceramic coating on the surface of 2024 aluminum alloy

从图5a陶瓷膜表面缺陷中还可看出,有较多微裂纹扩展到孔洞处,而且微裂纹在孔洞处终止。这说明孔洞能够较好地吸收导致裂纹的应力,起到释放应力的作用。

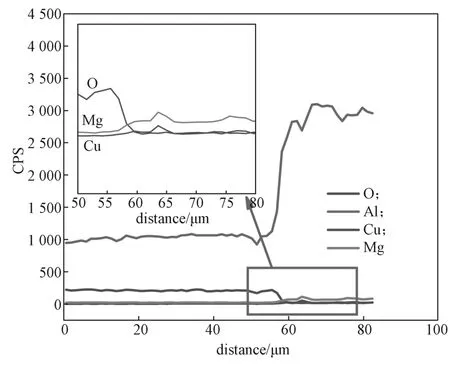

2024铝合金表面陶瓷膜层的能谱分析结果如图6所示。由图可知,陶瓷膜主要由Al和O元素组成,而铝基体中的小白点主要是Mg,Cu等元素。

图6 陶瓷膜截面能谱分析图谱Fig. 6 Ceramic film cross section energy spectrum analysis spectrum

用X射线衍射(X-ray diffraction,XRD)分析铝合金基体发现,在2024铝合金基体中存在S相(Al2CuMg),而膜层截面具有许多孔洞,那是原来S相(Al2CuMg)的位置,在陶瓷化时S相(Al2CuMg)作为阴极,通过微电偶作用,促进周围铝基体溶解,导致S相(Al2CuMg)脱落,从而在表面陶瓷膜上形成孔洞[13]。

3.3 陶瓷膜层的硬度和耐磨性能

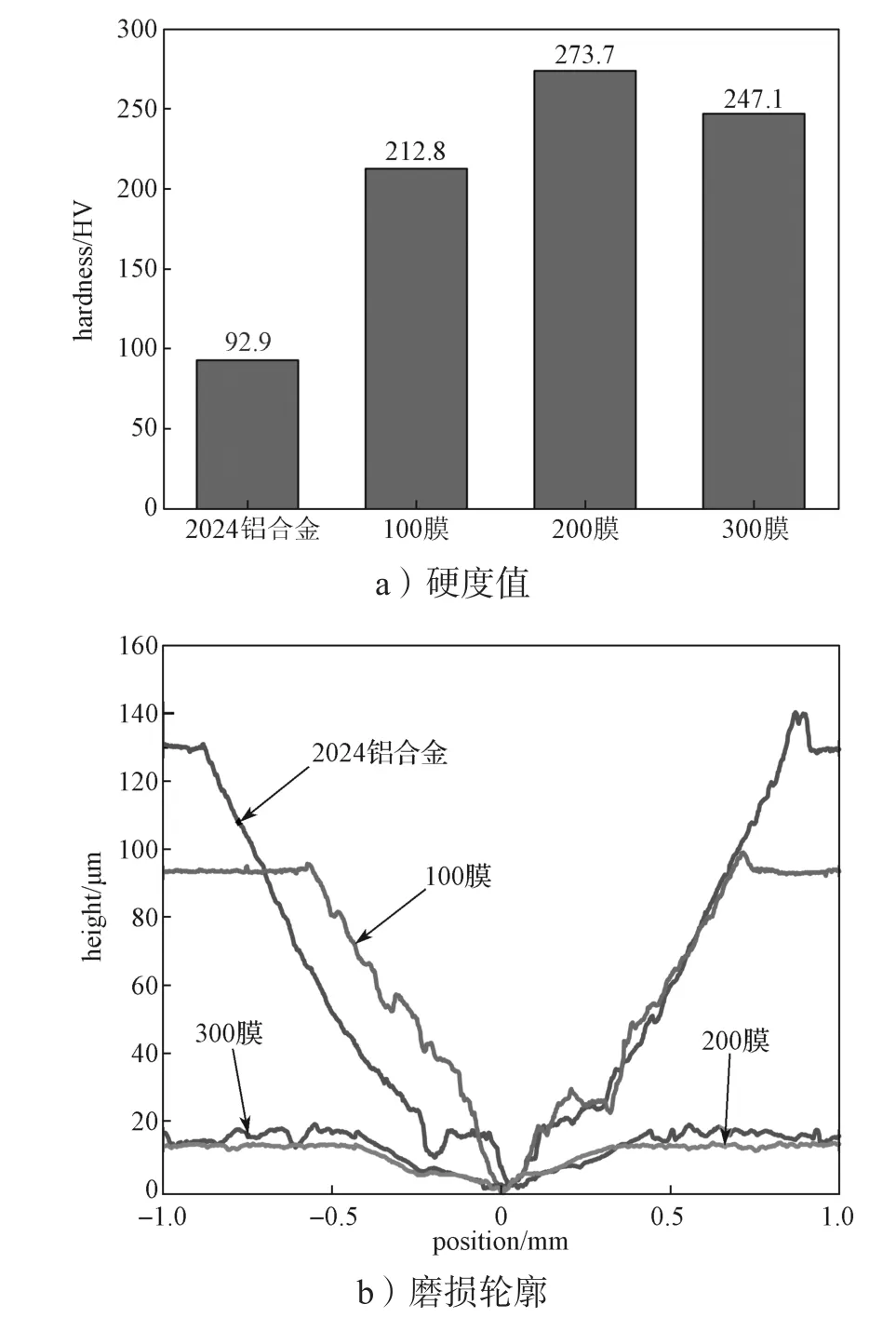

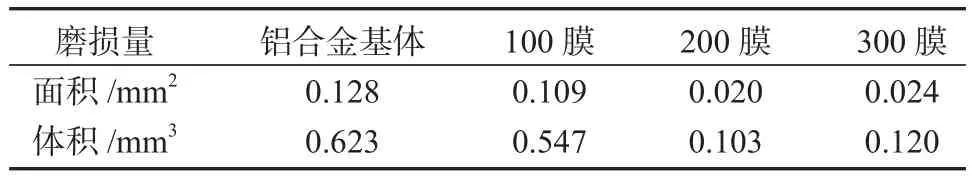

2024铝合金基体及表面Al2O3陶瓷膜层的显微硬度和磨损轮廓如图7所示,磨损量如表2所示。

图7 2024铝合金基体及表面陶瓷膜硬度和磨损轮廓Fig. 7 Hardness and wear profile of ceramic coating on substrate and surface of 2024 Al alloy

表2 2024铝合金基体及表面陶瓷膜磨损量Table 2 Wear amount of 2024 aluminum alloy substrate and surface ceramic film

由图7和表2可知,2024铝合金表面Al2O3陶瓷膜层的显微硬度明显高于铝合金基体,显微硬度值随着硫酸浓度的增加先增大后减小,200 膜的硬度取得极大值,为273.7 HV。2024铝合金基体的磨损深度最大,经过计算,它的磨损体积达到0.623 mm3。与3种陶瓷膜相比,2024铝合金基体耐磨性最差;200 膜的磨损体积最小,为0.103 mm3,耐磨性能最好;其次是300 膜,磨损体积为0.120 mm3;而100 膜,磨损体积达0.547 mm3,耐磨性能较差。

3.4 陶瓷膜层的耐腐蚀性能

3.4.1 极化曲线

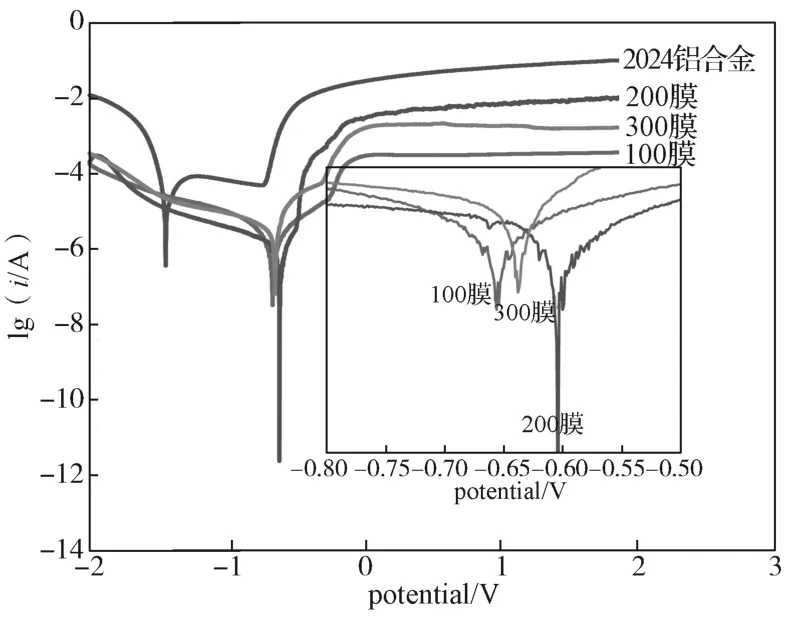

从腐蚀热力学的角度,对2024铝合金基体和Al2O3陶瓷膜层在NaCl溶液中的耐腐蚀性能进行研究。测试得到2024铝合金基体和Al2O3陶瓷膜层的极化曲线,如图8所示。将图8中的极化曲线利用CHI760E电化学工作站自带软件,采用外推法拟合分析,得到自腐蚀电位Ecorr、自腐蚀电流Icorr和极化电阻Rp如表3所示。

图8 2024铝合金及表面陶瓷膜的极化曲线Fig. 8 Polarization curves of 2024 aluminum alloy and its surface ceramic film

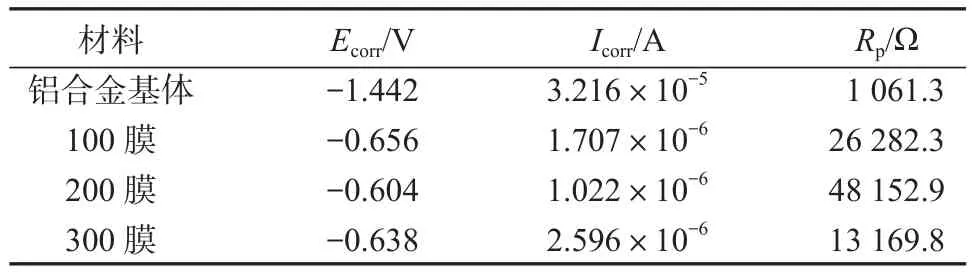

表3 2024铝合金及表面陶瓷膜极化曲线拟合参数Table 3 Fitting parameters of polarization curves of 2024 aluminum alloy and its surface ceramic film

由表3可知,200膜的Ecorr和Rp达到最大值,分别为-0.604 V和48 152.9 ,体现良好的耐腐蚀性能,因此200膜层的耐腐蚀性能最佳[17]。

3.4.2 交流阻抗

2024铝合金基体和陶瓷膜层的Nyquist图如图9a所示,Bode图如图9b所示。

图9 2024铝合金及表面陶瓷膜的电化学阻抗谱Fig. 9 Electrochemical impedance spectroscopy of 2024 aluminum alloy and its surface ceramic film

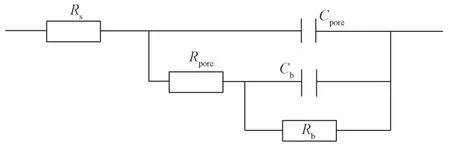

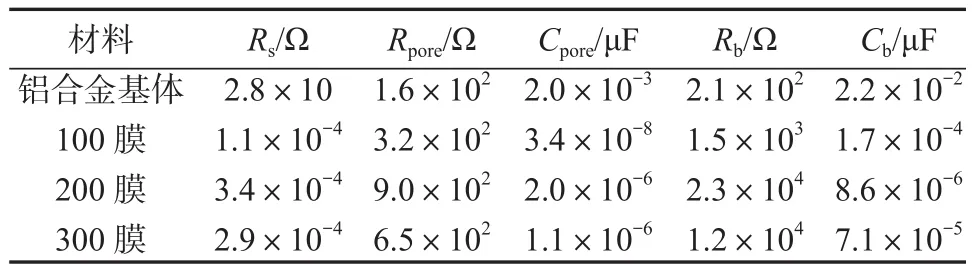

对Nyquist图中的曲线采用ZSimp Win软件拟合,由于第二相溶解导致陶瓷膜表面形成许多孔洞和氧化铝陶瓷膜层等缺陷,故采用R{Q[R(QR)]}型等效电路图(见图10)来模拟,具体拟合数据如表4所示。图10中Rs为溶液的电阻;Rpore为多孔层电阻;Cpore为多孔层电容;Rb为阻挡层的电阻;Cb为阻挡层电容。等效电路能表明电解质溶液介质通过膜层微孔或局部缺陷渗入的情况[18]。

图10 电化学阻抗谱对应的拟合电路Fig. 10 Equivalent circuit for the electrochemical impedance spectra

表4 2024铝合金及表面陶膜层电化学阻抗谱拟合参数Table 4 Fitting parameters of 2024 aluminum alloy and ceramic film by electrochemical impedance spectroscopy

由图9a可知,不同浓度硫酸制备的Al2O3陶瓷膜层的Nyquist图都呈现出半圆形,这说明所制备的Al2O3陶瓷膜层在NaCl溶液中的反应过程是由电荷的转移来控制,并且存在着双电层结构,呈现明显的电容与电阻并联特征[18]。不同Al2O3陶瓷膜层的Nyquist图存在较大的差异,200 膜的容抗弧半径最大,其次是300 膜的,然后是100膜的,而2024铝合金基体的容抗弧半径最小,这说明随着硫酸浓度的增加,阻抗值先增加后降低,硫酸质量浓度为200 g/L时制备的Al2O3陶瓷膜层耐腐蚀性最好。

通过表4对比发现,200 膜层的多孔层和阻挡层的阻抗最大,故在质量浓度为200 g/L的硫酸中制备的陶瓷膜层耐腐蚀性能最好。

由图9b中相位角的Bode图可知,出现在高频处峰值对应于多孔层,而出现在中频处的峰值对应于阻挡层;相位角越大,说明陶瓷膜均匀性越好[19]。随着硫酸浓度的增加,300 膜的均匀性最好。由于时间常数在低频下出现,对应于2024铝合金基体的腐蚀反应,这表明腐蚀性介质已经渗透到基体的界面[20]。

在低频率下具有较高Z模值(|Z|)的陶瓷膜层其耐腐蚀性能更好[21]。2024铝合金基体、100 膜和300膜的|Z|随着腐蚀时间延长而降低。与它们相比,200膜的|Z|最大,表明其耐蚀性明显增强。

结合陶瓷膜表面形貌分析可知,100膜的缺陷最多;300 膜的缺陷较少但是膜层表面产生裂纹,NaCl水溶液可通过裂纹缝隙直接与2024铝合金基体接触,导致铝合金基体迅速发生腐蚀反应。因此200 膜的耐腐蚀性能最佳。

4 结论

本文在2024铝合金表面制备陶瓷膜层,研究了硫酸质量浓度对表面陶瓷膜结构和性能的影响,并分析了陶瓷膜层的显微硬度、厚度、均匀性、相结构和电化学腐蚀性能,可得如下结论:

1)2024铝合金表面陶瓷膜主要是γ-Al2O3相。随着硫酸浓度的增加,陶瓷膜层表面越来越平整,厚度基本不变;陶瓷膜层显微硬度是先增大后减小,当硫酸质量浓度为200 g/L时,显微硬度达到最大值273.7 HV。

2)陶瓷膜层粗糙度和磨损实验结果表明,随硫酸浓度的增加,陶瓷膜层表面粗糙度先减小后增大。当硫酸质量浓度为200 g/L时,陶瓷膜层表面粗糙度和磨损体积最小,分别为0.252 μm和0.103 mm3;磨损体积只有100 膜磨损体积的约1/5。200 膜层的的耐磨性能明显优于其它两种陶瓷膜。

3)200膜层的自腐蚀电位和极化电阻最大,分别-0.604 V和48 152.9 Ω,因此其耐腐蚀性能最优。

4)综合考虑陶瓷膜层的耐磨和耐腐蚀性能等,制备陶瓷膜层硫酸的最佳质量浓度为200 g/L。