电器包装件堆码试验标准浅析及应用

2022-09-07江朝军柳依帆

陈 鹏 江朝军 柳依帆 王 莉

(公牛集团股份有限公司 慈溪 315314)

引言

电器包装件是电器产品、内包装(包括中间包装及防潮、缓冲等功能包装)和运输包装容器的组成。瓦楞纸箱作为电器包装件常用的包装容器,受其材料耐压强度影响,在仓储或运输堆码过程中常常会出现包装纸箱坍塌、变形、破裂等现象。集运仓库、运输车厢的存储面积利用率考虑,电器生产厂商绝大部分采用堆码形式摆放。为保障电器包装件存储、运输过程的可靠性,厂商根据产品大小及重量进行包装设计后会对包装容器进行堆码测试验证。因此,如何进行科学、有效的堆码试验已成为电器行业的关注焦点。

1 堆码试验类型

堆码试验作为外包装测试的常规性试验,主要用于评估包装件及包装货物在仓储或运输过程中货物包装对货物的保护能力及货物包装自身的抗挤压能力。根据堆码环境不同,将堆码试验分为静态堆码、动态堆码两种类型。

1.1 静态堆码

包装件在仓储过程的堆码称为静态堆码,其试验原理是将物品放置于平整水平面,并在物品顶部施加稳定、均匀载荷。静态堆码试验可通过使用规格、材料相同的包装件装载等重量砝码或等重量其他载荷物来模拟实际静态堆码。

1.2 动态堆码

包装件在车辆运输过程的堆码称为动态堆码。运输过程中,运输车辆的颠簸、碰撞会导致包装件之间存在相互碰撞、挤压等现象。

1.3 静、动态堆码差异性分析

静态堆码、动态堆码的差异性主要体现在两个方面:①试验环境不同。静态堆码需在仓储环境下进行,动态堆码则需在振动运输环境下进行。②试验方法不同。静态堆码是在规定试验时间内,在水平放置的物品顶部施加砝码或均匀载荷。动态堆码则是在随机或正弦振动条件下,对水平放置的物品施加压力载荷,并进行一定时间的试验。

2 不同标准对运输包装件静态堆码试验的要求

2.1 GB/T 4857.3标准和GB/T 4857.4标准

GB/T 4857.3标准、GB/T 4857.4标准均未给出运输包装件压力载荷的具体计算方法,通常采用公式(1)进行计算:

式中:

F—抗压力值;

G—重力加速度,取9.8 N/kg;

K—强度保险系数;

n—堆码层数;

W—包装件内装货物重量。

其中,K的取值范围为1.5~10.0,具体取值多少由包装件的仓储时间及仓储条件决定;若仓储时间少于30天,则K推荐取值1.60;若仓储时间为30~100天,则K推荐取值1.65;若仓储时间超过100天,则K推荐取值2.00。

根据公式(2)计算堆码层数n:

式中:

H—堆码高度;

h—试验样品高度。

根据GB/T 4857.18-1992标准第4条款,堆码时间、堆码高度的基本值及范围需根据实际运输方式来确定,相关数值列于表1[1]。

表1 GB/T 4857.18-1992标准中对堆码时间和堆码高度的规定

标准GB/T 4857.3中,列出了三种堆码试验设备的加载方法,分别为:自由加载平板,导向加载平板,包装件组加载[2]。同时,标准GB/T 4857.4中提到:在采取上述三种加载方法之一后,应选取下列方法①或方法②开展堆码试验:①不断进行加载直至测试样品毁坏或达到预设载荷为止;②施加预定载荷直至测试样品毁坏或持续到预定的加载时间为止[3]。

2.2 ASTM D4169标准

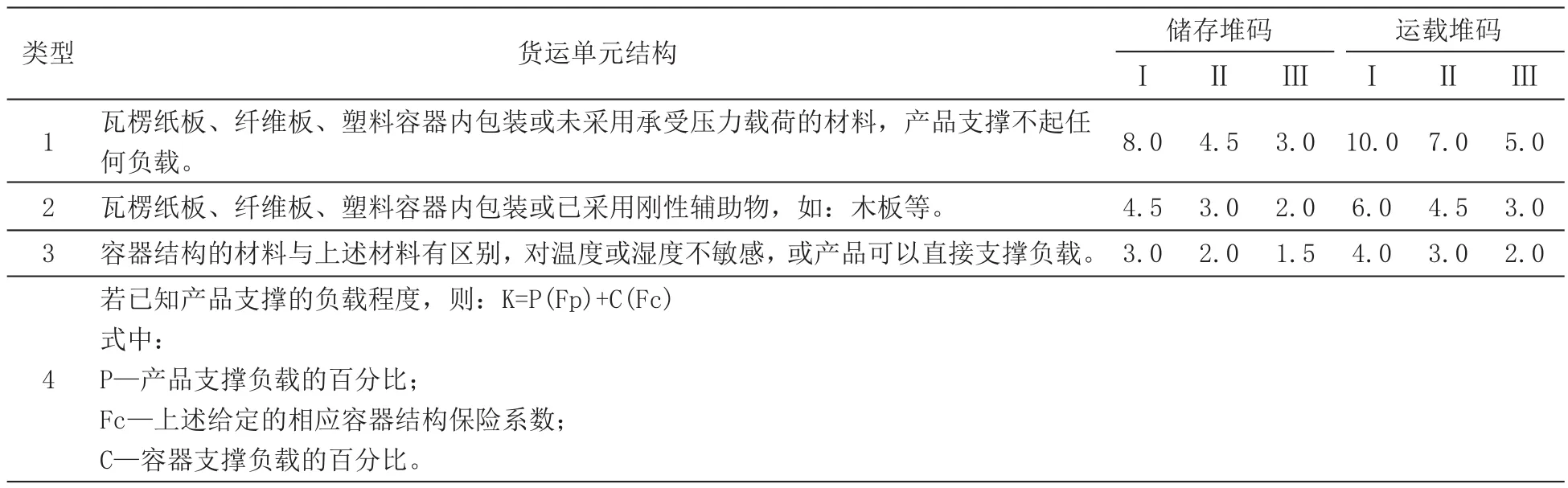

ASTM D4169-2016标准根据货运单元结构类型对储存堆码、运载堆码的保险系数K进行了不同的规定,具体取值可参考表2[4]。

表2 保险系数数值表

同种包装件在储存堆码、运输堆码过程的负载载荷大小可按式(3)计算:

式中:

F—计算载荷;

W—包装件重量;

G—重力加速度,一般取9.8 N/kg;

H—运输工具或仓库的最大堆码高度;

h—货运单元或单元容器高度;

K—保险系数。

其中,若运输工具或仓库的最大堆码高度未知,则按H=2.7 m计算。

不同包装件在车辆运输环境下进行运输堆码时,包装件的负载载荷大小可按式(4)计算:

式中:

F—计算载荷;

M—运输载荷密度;

W—包装件重量;

G—重量加速度,9.8 N/kg;

H—运输工具或仓库的最大堆码高度;

h—运输货物长度;

w—运输货物宽度;

P—1 m3/m3;

K—保险系数。

其中,若M未知,则按M=160 kg/m3计算。若H值未知,则按H=2.7 m计算;当采用零担运输时,对于包装件重量小于13.6 kg、包装件体积小于0.056 m3的货运件,H值应从2.7 m降低至1.4 m。

针对动态堆码,ASTM D4169标准规定了两种运输振动方式,即:正弦振动、随机振动;不同的运输振动方式会导致其试验结果有一定的差异性。

2.3 ISTA 3E标准

ISTA 3E标准规定压力试验可借助负载载荷、加载板、压力机等设备进行,在使用压力机设备进行试验时,可采取“加压并释放”或“加压并保持”的方法进行。试验压力载荷值取值大小为仓储堆码压力载荷、运载堆码压力载荷两者当中较大者。

通常采用以下步骤确定堆码压力的种类[5]:

1)车辆堆码压力,确定集合包装高度

车辆堆码压力计算方法由压力试验方法及集合包装堆码高度两个因素共同决定,其堆码压力计算公式见表3。

表3中,Wt为集合包装重量,1.4为补偿系数(时间对压力),9.8为转换系数。

2)确定仓储堆码时间

若仓储堆码时间大于48 h,则根据表4仓储堆码压力计算法,若仓储堆码时间小于48 h,则根据步骤1)确定车辆堆码压力值或载荷。

表4中,Wt为包装及货物总重量,S为堆码包装件数,F为补偿系数(用于补偿试验过程未考虑的因素,如温度、堆码形式等)。此处,F值作为典型数据,某些特定情况可改变其大小;9.8是转换系数,1.4为补偿系数(时间对压力)。

进行仓储堆码试验时,若包装件顶端无其他物品堆放,则表4中S=1、F=0,无需进行堆码压力试验;在仓储堆码过程,一般规定F=3,若采用其他系统,需在试验报告中备注说明。在车辆堆码过程,规定F值取1.5或3.0,具体取值以电器包装件实际堆码高度是否高于1.4 m为依据,即:若堆码高度>1.4 m,则F=1.5,否则F=3;若F值取其他值,则需在试验报告中备注说明。

表4 仓储及车辆堆码压力计算方法

3)压力载荷值的确定

在仓储堆码压力、车辆堆码压力这两者中取较大值为试验压力载荷值。

对于动态堆码,ISTA标准给出了Grms的均方根小于0.52时随机振动产生的加速度谱及实际运输距离与振动时间的关系。

2.4 堆码试验标准差异对比分析

综上所述,GB/T 4857、ISTA、ASTM等标准的试验方法虽然均用于评定包装件的承压能力,它们之间也有许多的共同之处,其主要体现在以下几个方面:

1)GB/T 4857只给出了试验加载方法,但针对压力载荷的计算方法并未做具体说明。ASTM标准、ISTA标准均给出了仓储、运输两种堆码试验方法及其压力载荷值的计算方法。

2)ASTM D4169给出了随机振动及正弦振动两种常用的运输振动模式,ISTA标准给出了当Grms的均方根小于0.52时随机振动产生的加速度谱及实际运输距离与振动时间的关系。

3)不同标准的堆码试验,其原理大抵相似,但其实验条件及实验参数会有所差异。在进行堆码实验之前,应综合考虑实际运输情况,参照合适的标准来确定试验方法及参数。

3 堆码试验应用分析

为使某电器在运输过程保持原有状态、质量不受任何损坏,需对其包装件运输过程的稳定性进行模拟验证测试。以公牛普通插座运输包装件为例,该包装件在储存、运输过程中存在仓库堆码、振动堆码两种情况,因此需要进行堆码试验,以考核该包装件的承压能力。假设包装件总重为16.5 kg,外形尺寸为585 mm×350 mm×220 mm,仓储堆码时间大于48 h,堆码层数不得高于6层,运输距离为1 400 km。

3.1 试验条件

电器包装件在进行堆码试验前,应按GB/T 4857.2标准要求进行温湿度预处理,在温度为(20±2)℃、相对湿度为(65±5)%的环境下静置24 h。

3.2 堆码类型及其压力载荷确定

参照ISTA标准规定及要求,结合插座包装件实际运输条件,来具体阐述该箱产品堆码试验的实施方法。通过集装箱、仓库高度及安全系数等因素确定试验参数。具体步骤如下:

1)确定堆码形式,仓储时间>48 h,选择仓储堆码试验

2)计算压力载荷

①车辆堆码压力值:

F1=Wt×3×9.8=485.1 N

②仓储堆码压力值:

F2=Wt×(S-1)×3×9.8=16.5×(6-1)×3×9.8=2 425.5 N

③压力值确定

F=max[F1F2]=2425.5 N

3.3 试验方法

考虑到大多数企业实验室未配备压力试验机,可以用等量砝码堆码,砝码下方加隔板,且要求隔板面积与包装件顶面一样大小且足够强硬,要求砝码及隔板总重量为247.5 kg,堆码时间为24 h。

3.4 试验结果判定

试验结束后,对样品进行外观及拆包检查,要求外箱箱体没有明显的变形及破损,箱内产品不存在异常损伤。

4 结论

目前,国内外标准从不同角度对静、动态两种堆码给出了相关规范及要求。温度、湿度、堆码方式对堆码抗压强度影响显著,在电器包装件堆码可靠性试验过程,应充分考虑实际仓储环境及运输环境,明确选择运输包装测试标准,制定不同的堆码试验方案,使设计的包装更加符合实际要求。未来,如何更准确、科学地确定保险系数K是电器包装件堆码试验下一步的研究方向。