超薄316L不锈钢基材表面微/纳米孔制备工艺研究

2022-06-21任忠平尹国钦高平平石景祯任来超高美连

任忠平 尹国钦 高平平, 石景祯 任来超 高美连 雷 霆

1.宁波福至新材料有限公司 浙江 宁波 315800

2.杭州沈氏节能科技股份有限公司 浙江 杭州 311600

3.中南大学粉末冶金研究院 湖南 长沙 410083

0 引言

316L不锈钢(316L stainless steel,316L SS)是超低碳奥氏体不锈钢,广泛应用于石油、化工、生物等领域[1]。复杂的应用环境对材料性能提出了更高的要求[2-3],因而需对其表面进行改性,使其拥有优异性能。传统的表面改性技术有物理气相沉积法(physical vapor deposition,PVD)[4]、化学气相沉积法(chemical vapor deposition,CVD)[5]、电化学聚合法[6-8]等。抛光的316L SS表面黏附性较差,采用传统的表面改性技术对其进行改性时,存在膜和基材的结合力差、涂层不耐磨、涂层覆盖率低等缺陷。为解决上述问题,学者们提出在不锈钢表面制备微纳米结构。微纳米结构有利于形成表面涂层,提高涂层的硬度、耐磨性和自润滑性[9-11]。

Zhang B. W.等[12]以磷酸二氢钠作为电解液,对1 mm厚的不锈钢片材进行阳极氧化,使其表面形成纳米孔结构。F. Martin、卢文静等[13-14]使用高氯酸溶液作为电解液,对1 mm厚的316L SS进行阳极氧化,结果表明316L SS表面形成了规则的纳米孔阵列。目前,关于在超薄不锈钢表面制备纳米结构的报道较少。因此,本研究拟采用阳极氧化技术,在0.1 mm厚的超薄316L SS表面制备在纳米和亚微米尺度之间可调的微孔,并探讨在其表面形成涂层的最佳工艺条件,以期为开发新一代表面改性的316L SS提供理论基础。

1 实验

1.1 实验材料与设备

1)实验材料

超薄316L SS板材,长×宽×厚为15 mm×10 mm×0.01 mm,湖南金天钛业科技有限公司;聚四氟乙烯(poly tetra fluoro ethylene,PTFE)、石墨粉,江苏先锋纳米材料科技有限公司;丙酮、无水乙醇、高氯酸、乙二醇、苯胺,分析纯,国药集团化学试剂有限公司。

2)实验设备

恒温加热磁力搅拌器,DF-101S型,邦西仪器科技(上海)有限公司;直流稳压电源,1306S型,优利德科技(中国)股份有限公司;平板硫化机,25T电热水冷,海门市东大能源科技有限公司;扫描电子显微镜(scanning electron microscope,SEM),Nova NanoSEM 230型,美国FEI公司;X射线衍射仪(X-ray diffraction,XRD),D/MAX 2550型,日本理学株式会社;电化学工作站,CHI660E型,上海辰华仪器有限公司。

1.2 样品制备

超薄316L SS板材经抛光至镜面状态后,依次在丙酮和酒精中超声清洗15 min,60 ℃下干燥720 min。将干燥后的316L SS作为阳极,石墨作为阴极,置于由高氯酸、乙二醇按一定比例配制而成的电解液(高氯酸体积分数为0.5%~8.0%)中进行阳极氧化,阳极电压为5~40 V,氧化时间为5~20 min,氧化温度为4 ℃。阳极氧化后,分别用蒸馏水和酒精超声清洗15 min,60 ℃下干燥720 min,得到316L SS样品。

316L SS样品在电镀液(含浓度为0.5 mol/L的苯胺、浓度为0.1 mol/L的硫酸钠)中电镀20 min,在其表面形成聚苯胺(polyaniline,PANI)涂层,然后在含质量分数为20%的聚四氟乙烯和质量分数为80%的石墨粉悬浮浆料中反复浸渍5次,最后在350℃下进行平板硫化10 min,得到C-PTFE/PANI/316L SS样品。

1.3 形貌及结构表征

利用扫描电子显微镜观察316L SS样品和C-PTFE/PANI/316L SS样品的表面形貌。利用X射线衍射仪分析316L SS样品的成分和结构。利用标准三电极体系对316L SS样品进行电化学腐蚀实验,将面积为1 cm2的316L SS样品置于电解液中稳定20 min后,以1 mV/s的扫描速率从-0.6~0.6 V进行线性扫描,得到塔菲尔曲线。其中,样品、石墨和饱和甘汞电极分别作为工作电极、参比电极、对电极,电解液是0.5 mol/L的硫酸。

2 结果与讨论

2.1 多孔微观形貌分析

2.1.1 高氯酸浓度对316L SS表面微孔的影响

在阳极氧化温度为4 ℃,阳极氧化电压为30 V,阳极氧化时间为10 min的条件下,将316L SS样品置于高氯酸体积分数分别为0.5%, 1.0%, 2.0%, 3.0%,5.0%和8.0%的电解液中进行阳极氧化。图1为316L SS样品的光学照片。

图1 经不同浓度的电解液阳极氧化后316L SS样品的光学照片Fig. 1 Optical photos of 316L SS after anodization with different perchloric acid concentrations

由图1可知,当电解液中高氯酸体积分数较小时(体积分数为0~2.0%),316L SS样品完整,表面有散射光泽;当高氯酸体积分数达到3.0%时,316L SS样品表面呈镜面光泽,抛光效果明显,但316L SS样品在电解液-空气界面处出现过腐蚀,界面处发生部分断裂;当高氯酸体积分数达到5.0%及以上时,316L SS样品表面呈镜面光泽,短时间氧化后界面处发生完全断裂。

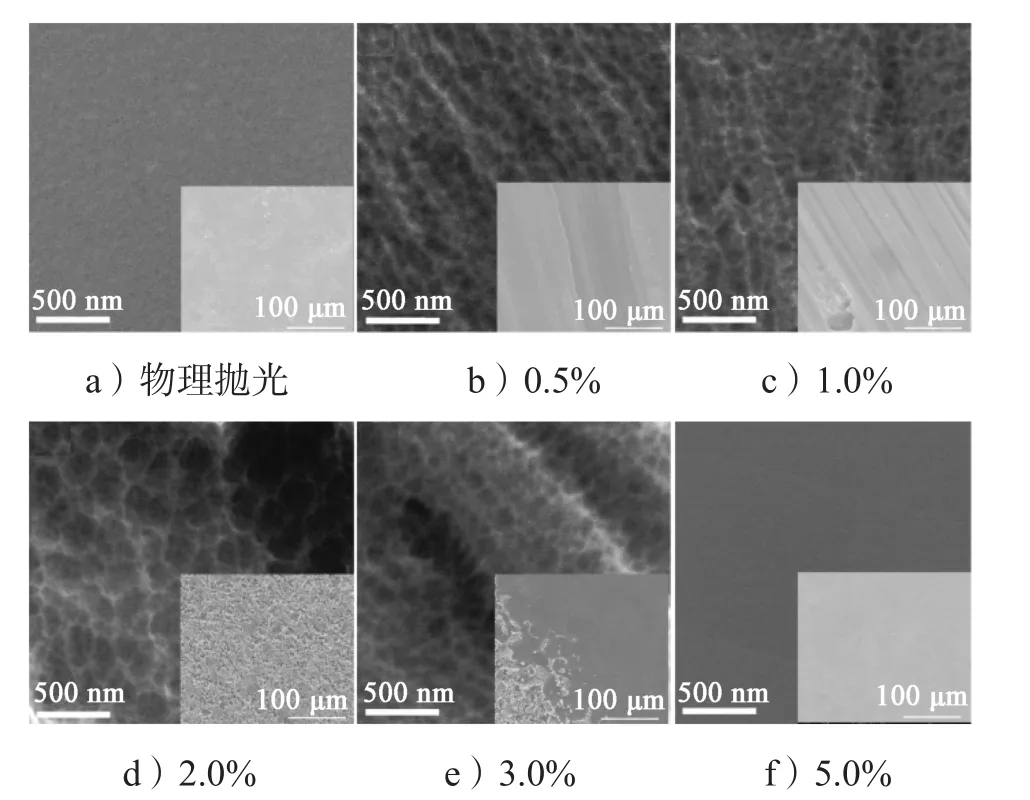

根据图1的结果,本研究利用扫描电子显微镜观测在体积分数为0.5%~5.0%的高氯酸电解液中阳极氧化后的316L SS样品表面形貌。6种316L SS样品的SEM图如图2所示。

图2 经不同浓度的电解液阳极氧化后316L SS样品SEM图Fig. 2 SEM images of 316L SS after anodization with different perchloric acid concentrations

由图2可知,随着电解液中高氯酸的体积分数增大,316L SS样品表面粗糙度出现先增大后减小的趋势。经过抛光后,316L SS样品的表面平整光滑,未出现多孔结构。经过体积分数为0.5%的高氯酸电解液阳极氧化后,316L SS样品表面变粗糙,出现孔洞,但是孔较少、较浅且无序。当高氯酸体积分数增至1.0%时,316L SS样品表面变得更加粗糙,表面生成的微孔数量明显增加,孔深增大。当高氯酸体积分数增至2.0%时,316L SS样品表面呈现大量及密排有序的微/纳米孔,孔径约为50~200 nm,孔深约为50~200 nm。当高氯酸体积分数增至3.0%时,316L SS样品表面的多个区域拥有多孔结构,但孔径大小不一,此外,表面部分区域光滑平整,无明显孔洞。当高氯酸体积分数增至5.0%时,316L SS表面光滑平整,未出现多孔形貌,呈现电化学抛光效果。可见,电解液中高氯酸的最佳体积分数为2.0%。

2.1.2 阳极氧化电压对316L SS表面微孔的影响

当阳极氧化温度为4 ℃,电解液中高氯酸的体积分数为2.0%,阳极氧化时间为10 min,阳极氧化电压分别为5, 10, 20, 30, 40 V时,对316L SS进行阳极氧化,得到不同的316L SS样品。利用扫描电子显微镜观察316L SS样品的表面微观形貌,结果如图3所示。

由图3可知,当阳极氧化电压较小时,316L SS样品表面较为平整,多孔结构不明显,几乎不可见微孔;当阳极氧化电压提高至10 V时,316L SS样品表面产生少量微孔,且孔深较浅;当阳极氧化电压进一步提高至20 V时,316L SS样品的表面呈现多孔结构,孔数量明显增加,但是孔深仍较浅;当阳极氧化电压为30 V时,316L SS样品表面有大量且密排有序的微/纳米孔,孔深约为50~200 nm。当阳极氧化电压增大至40 V时,316L SS样品表面光滑平整,未发现有粗糙区域或孔洞存在,即当阳极氧化电压达到40 V后,316L SS样品表面呈现电化学抛光效果。可见,本研究中最佳的阳极氧化电压为30 V。

2.1.3 阳极氧化时间对316L SS表面微孔的影响

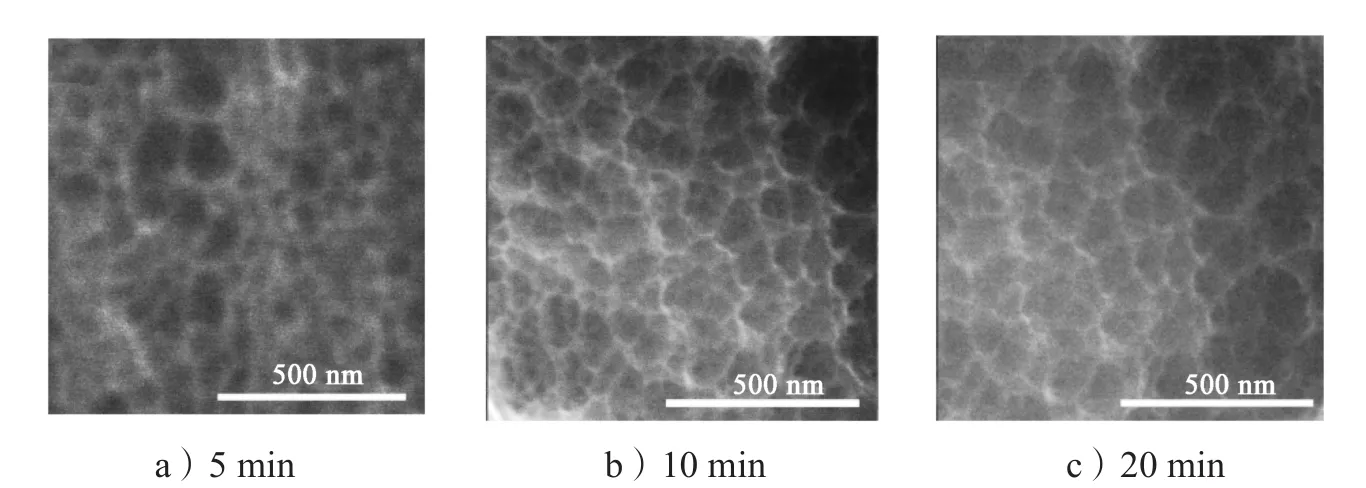

当阳极氧化温度为4 ℃,高氯酸体积分数为2.0%,阳极氧化电压为30 V,阳极氧化时间分别为5,10, 20 min时,对316L SS进行阳极氧化。利用扫描电子显微镜观察316L SS样品的表面形貌,SEM图如图4所示。

图4 不同阳极氧化时间下316L SS样品SEM图Fig. 4 SEM images of 316L SS after anodization with different time

由图4可知,当阳极氧化时间为5 min时,316L SS样品表面出现多孔结构;当阳极氧化时间为10 min时,316L SS样品表面的孔数量没有明显变化,但孔的有序性得到改善;当阳极氧化时间为20 min时,316L SS样品表面的多孔结构没有明显变化。可见,本研究中最佳的阳极氧化时间为10 min。

2.2 元素组成与晶型结构

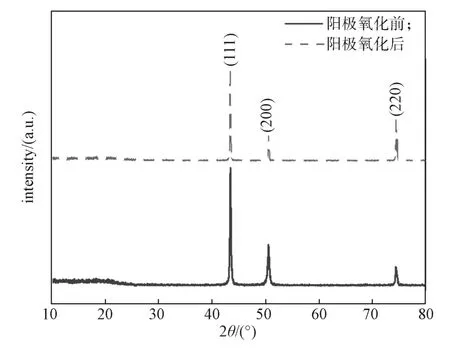

在阳极氧化温度为4 ℃,高氯酸体积分数为2.0%,阳极氧化电压为30 V,阳极氧化时间为10 min的条件下,对316L SS进行阳极氧化。316L SS样品的XRD图谱如图5所示。

图5 316L SS样品阳极氧化前后的XRD图谱Fig. 5 XRD of 316L SS before and after anodic oxidation

由图5可知,阳极氧化后316L SS样品有3个较强的特征衍射峰,分别为43.42°, 50.54°, 74.4°,分别对应于奥氏体的(111)、(200)和(220)晶面。阳极氧化前后316L SS样品的特征衍射峰几乎一致,说明阳极氧化未改变样品晶相,未产生新物相。

2.3 耐腐蚀性测试

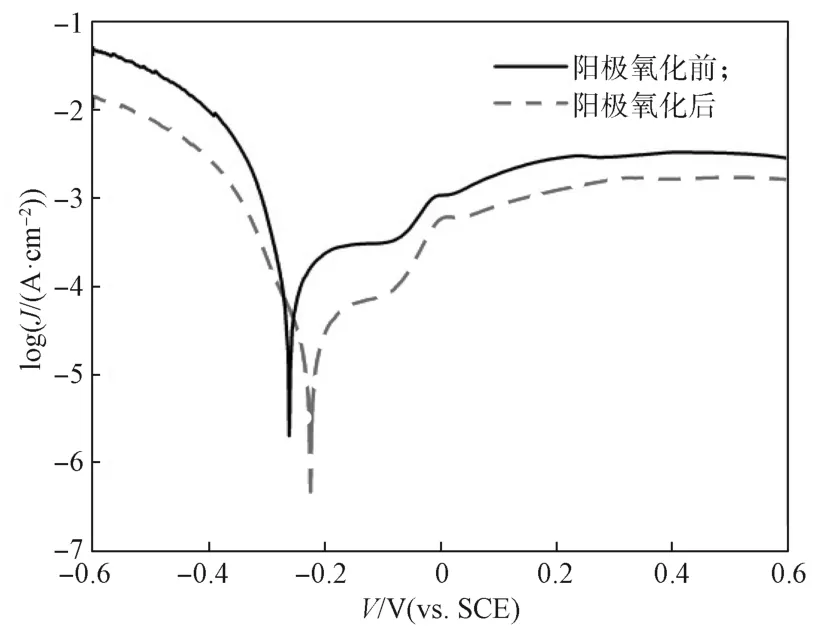

耐腐蚀性是评价涂料性能的重要指标。因此,本研究利用电化学技术测试阳极氧化前后316L SS样品在浓度为0.5 mol/L的硫酸模拟液中的动电位极化曲线,结果如图6所示。

图6 316L SS样品的动电位极化曲线Fig. 6 Potential polarization curves of 316L SS

由图6可知,与阳极氧化前的316L SS材料相比,阳极氧化后316L SS样品的腐蚀电位由-0.261 V向正方向移动到-0.224 V,并且电流密度由80.45 μA·cm-2降低至 18.36 μA·cm-2。可见,阳极氧化后316L SS样品的耐腐蚀性更好。

2.4 C-PTFE/PANI/316L SS样品的形貌分析

阳极氧化后316L SS样品表面形成了大量且密排有序的微/纳米孔。微/纳米孔可以作为涂层和基材之间结合的机械互锁位点。为了解材料表面改性情况,阳极氧化后在316L SS样品表面包覆涂层,得到C-PTFE/PANI/316L SS样品。PANI/316L SS、C-PTFE/PANI/316L SS的表面形貌如图7所示。

图7 316L SS样品表面涂层的SEM图Fig. 7 SEM images of coating on 316L SS

由图7可知,PANI/316L SS样品表面有凸起的PANI涂层,这说明微/纳米孔可以促进PANI成核;在PANI涂层表面形成了均匀致密的C-PTFE涂层,涂层与基体材料结合良好。

3 结语

本研究在由体积分数为2.0%的高氯酸、体积分数为98.0%的乙二醇配制而成的电解液中,以氧化温度为4 ℃,氧化电压为30 V,氧化时间为10 min的工艺条件,采用阳极氧化法制备了具有大量且密排有序的微/纳米孔的316L SS样品。实验结果表明:阳极氧化后,316L SS样品有奥氏体的特征衍射峰,且阳极氧化未改变样品晶相,未产生新物相。阳极氧化后,316L SS样品表现出更好的耐腐蚀性,具有更低的电化学腐蚀电位及腐蚀电流。微/纳米孔有利于在316L SS样品表面包覆C-PTFE/PANI复合涂层,涂层均匀致密且平整。