带内花键的薄壁传动轴变形的控制

2022-06-21李丹周平孙刚

李丹,周平,孙刚

(中国航发贵州黎阳航空动力有限公司,贵阳 550014)

0 引言

薄壁筒体零件刚度差,在加工中容易变形,这会导致两种不符合设计要求的情况出现:第一种变形较严重,零件加工完成后,精度较高的几何尺寸及技术条件就不满足设计图样要求;第二种,零件加工完成检验合格入库,零件经过自然时效,残余应力完全释放,零件局部塑性变形,精度高的尺寸及技术条件超出了装配要求,在实际装配时却装配不了的情况。

1 薄壁筒体零件变形原因分析及应对措施

如何控制变形是保证薄壁筒体零件质量的关键,在机械加工中,此类薄壁筒体零件变形原因主要有以下2个方面。

1.1 工艺装夹及加工路线

此类薄壁件,由于零件刚度差,特别是壁厚不超过5 mm时,因夹紧力与支撑力的作用点选择不当,会引起附加应力,夹、压的弹性变形将影响表面的尺寸及形位公差,产生加工变形[1]。在粗加工外圆及加工内孔时可用径向夹紧,但须增加夹紧面积或增加零件刚度。在加工内花键及外圆精加工时只能用轴向夹紧方式,让夹紧力能够沿着零件轴向分布,零件轴向的刚度较大,能够让夹紧力作用在刚度较强的区域,从而减小变形概率。

零件必须粗精加工分开进行,形状复杂的还需要增加半精加工工序。粗加工及半精加工主要目的是去除余量,精加工是为了保证零件尺寸、技术条件及表面质量,粗加工及半精加工后给精加工留余量,在粗加工及半精加工产生的变形,在精加工中可以得到纠正。

1.2 加工残余应力

残余应力[1]是指在没有对零件施加外力作用时,存在于物体内部且保持平衡的力,对于机械加工来说,分为初始残余应力和零件在加工过程中产生的加工残余应力。加工残余应力是由于零件在加工过程中受到切削力和切削热作用,使零件表层内部产生了新的加工残余应力。这些残余应力处于不稳定的状态,当零件受到外力作用(机械加工主要为刀具的切削力)及切削热(主要是刀具对已加工面的挤压,刀具前刀面与切屑,后刀面与已加工表面之间的摩擦而产生的切削热)时,使初始残余应力遭到破坏,截面内的应力重新分布,使其某些局部产生塑性变形。当外力及切削热消失后,整个零件由于残余应力的作用发生变形。

在加工中,切削工艺参数:切削速度Vc、进给量f、切削深度ap的选择,对切削力及切削热影响较大。研究表明,在保证刀具锋利的前提下,切削速度Vc、进给量f、切削深度ap越大,切削力及切削热就越大,随之加工残余应力也相应增大[2]。对切削力影响最大的是切削深度,其次是进给量,影响较小的是切削速度;对切削热的影响刚好相反,影响最大的是切削速度,其次是进给量,影响较小的是切削深度;合理地选择切削参数可以有效地减小加工残余应力。

一般在粗加工及半精加工时,为了提高效率,采用低转速、大进给量、大切削深度的方式去除大余量,这样虽然加工残余应力增大,但零件变形可在精加工中进行修复[3]。精加工时,采用高速、多次的小进给、小切削深度的加工方式,减少零件变形的可能性,保证零件加工精度,获得好的表面质量。

在粗加工及半精加工去除大量余量后,增加去应力工序,去除粗加工及半精加工产生的残余应力引起的塑性变形。

通过对以上一般薄壁筒体零件变形原因的分析,以多功能轴为例,制定具体的多功能轴控制变形的措施,最终给出多功能轴的加工装夹方法、工艺加工路线及切削工艺参数。

某型机多功能轴,一端内花键连接低压涡轮转子,另一端内花键连接风扇转子,用于将低压涡轮的转矩和轴向力传递给风扇,是发动机上的重要零件,结构如图1所示。

图1 多功能轴三维图

2 多功能轴结构特点及加工难点

2.1 多功能轴的结构特点

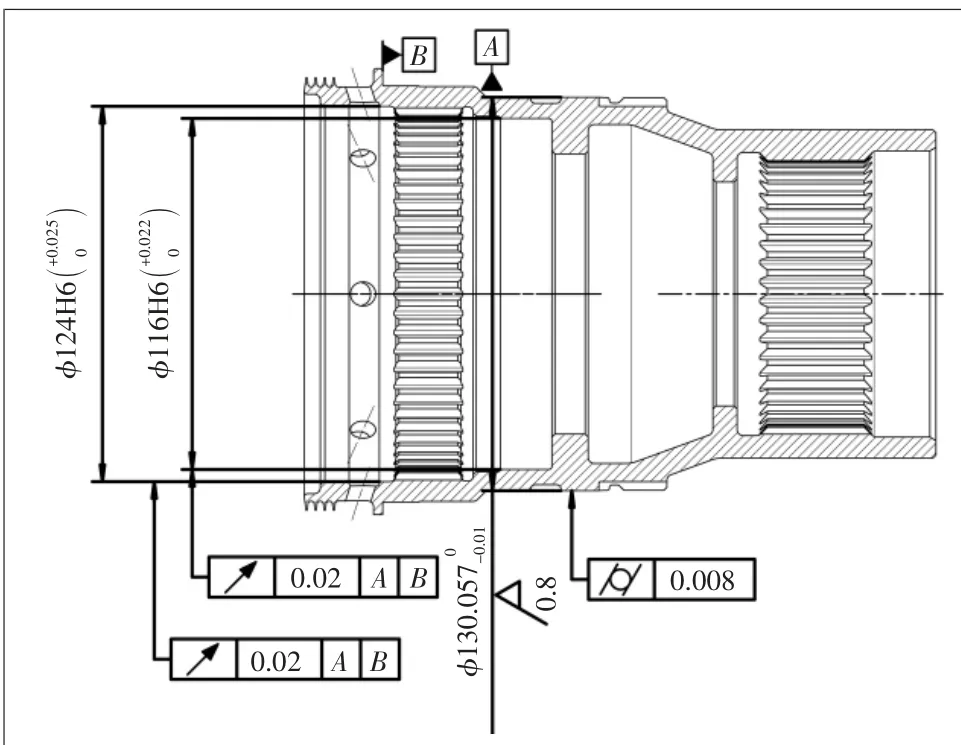

零件毛坯:材料为TC11,Ⅱ类锻件;零件总长为208 mm,最大外径为φ149 mm,壁厚为4 mm,属于典型的薄壁筒体零件。外圆上有封严篦齿,两端有高精度内花键,花键对基准的跳动为0.036。零件的尺寸及技术条件要求高,多处孔为6级公差,轴为5、6级公差。孔和外圆、端面跳动多为0.02 mm,基准B对基准A的跳动为0.01 mm。零件的外圆上有空间槽及空间孔。零件尺寸及技术要求如图2所示。

图2 高精度尺寸及技术条件示意图

2.2 加工难点

3 多功能轴控制变形,保证加工难点的措施

3.1 工艺加工路线及工艺装夹

通常情况下,为保证加工面对设计基准的跳动、同轴度等技术条件,一般是先加工出外圆基准面,再装夹外圆基准面加工其他面及花键,保证与基准面的技术条件。而该类零件由于其薄壁,如果先加工外圆基准面,再以外圆基准面做为装夹基准,就会使加工出的零件变形严重。

在粗加工外圆及精加工内孔时,我们采用在外圆中间留工艺台的方法,工艺台留在外圆中间,加工时零件悬伸短,提高零件的刚度,解决了零件加工的装夹问题。内孔及花键均以工艺台为定位装夹基准,加工至最终尺寸,再以内孔为定位装夹基准,加工外圆。内孔是同一装夹基准加工,内孔同轴度容易保证,外圆也是同轴度得到保证的同一基准加工出来,这样也解决了基准转换问题,保证外圆和内孔的技术条件及花键对基准的跳动。

花键加工方法有展成法和成形法,展成法有插齿、滚齿;成形法有拉削、铣削、磨削等[4]。对于内花键只有用插齿和拉削的加工方法,如果用拉削的加工方法,厂内现有的拉床设备需要用外圆定位夹紧,加工时零件受到径向的夹紧力,因此内花键采用插齿的方法进行加工,用工艺台的一端面定位夹紧,另一端面支承的装夹方式,这样夹紧力向下而支承力向上,减少零件受力。

铣槽及钻孔采用大端内孔定位,端面支承,轴小端定位压紧的方法,在五轴加工中心上一次装夹加工完成。

具体方法如下:

1)在零件中间留工艺凸台,如图3所示(一般比零件最大外圆处单边高出4~5 mm,长度40 mm),对工艺凸台的要求是凸台两端面对外圆的跳动要求在0.01 mm以内。

图3 工艺凸台位置图

2)用工艺凸台的外圆定位,端面进行支承和夹紧。加工零件一端端面、内腔加工至最终尺寸,包括基准孔。外轮廓留少量的加工余量。

3)用工艺凸台的外圆定位,端面进行支承和夹紧。加工零件另一端端面、内腔加工至最终尺寸,包括基准孔。外轮廓留少量的加工余量。

4)用工艺凸台的一端面定位夹紧,另一端面支承,插一端内花键, 加工前需找正这端内花键对应的基准孔跳动(0.01 mm)。

5)同样方法加工另一端内花键,如图4所示。

图4 内花键加工装夹图

6)用两基准内孔定位,压紧轴小端面,精加工外轮廓至最终尺寸,如图5所示。

图5 精加工外轮廓装夹图

7)用大端内孔定位,端面支承,轴小端定位压紧,在五轴上铣槽及钻孔,如图6所示。

图6 铣槽及钻孔装夹图

零件加工的工艺路线为:毛坯→粗车轮廓→车工艺凸台→半精车轮廓→热处理去应力→精车工艺凸台→精镗内腔一端基准孔→精镗内腔另一端基准孔→插一端内花键→插另一端内花键→清理内腔毛刺→以两端基准孔定位粗加工去除工艺凸台→以两端基准孔定位精车外圆轮廓→铣槽及钻孔→去毛刺→最终检验→镀镍。

3.2 多功能轴切削工艺参数具体选择

切削速度根据工件材料、刀具材料及加工要求等因素来确定,多功能轴材料为TC11,其合金高温变形性能好。

由于涂层刀片和YT类硬质合金会与钛合金产生剧烈的亲和作用,不宜用来切削钛合金,应选用与钛合金亲和小的YG钨钴类硬质合金刀具。

前期,我们在加工某零件(材料为TC11)外圆时,选用钨钴类硬质合金刀具,我们选取的切削用量三要素为:切削速度为80 m/min,切削深度为0.5 mm,进给量为0.2 mm/r,当加工至11件时,刀具因切削热烧毁而失去切削刃。

咨询刀具厂家,查询钛合金加工资料,由于钛合金热传导性差(只有普通碳钢的1/5~1/7),切削热不易散发,切削速度越大,产生的切削热就越大,刀尖容易烧毁失效[5]。将切削参数调整为:切削速度为40 m/min,切削深度为0.5 mm,进给量为0.25 mm/r,这样加工30件零件时,刀具只是出现轻微的磨损。因此,钛合金切削时切削速度过高,会加快刀具的磨损,刀具不锋利后,切削力和切削热会随之增大,导致加工残余应力增大。

进给量主要依据零件的加工精度及表面粗糙度要求来选择,表面粗糙度能从侧面反映出切削状况,看进给量及切削速度是否选择合适,因此我们通过检查表面粗糙度作为参考,看精加工时进给量及切削速度选择是否合适匹配。通过查询资料,给出了轮廓高度最大值的参考公式[5]:

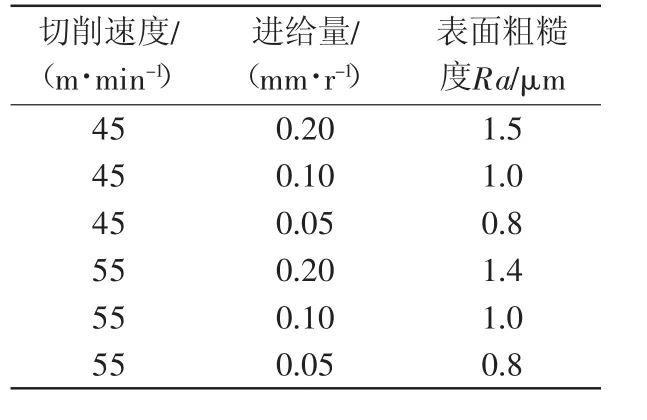

式中:Rmax为已加工表面轮廓高度最大值;f为进给量;rε为刀尖圆弧半径。从参考公式可看出车削的表面粗糙度与进给量及刀尖圆弧有关。我们通过用φ30棒料钛合金(TC11),车加工外圆,检查表面粗糙度,来验证表1的正确性, 选用参数为:切削深度为0.15 mm,刀尖半径为R0.4 mm,试验数据如表1所示。从试验数据可看出,刀尖半径及切削深度确定后,随着进给量的减少,零件表面粗糙度精度等级提高,但是切削速度的提高对表面粗糙度影响不大。

表1 切削速度、进给量与表面粗糙度试验数据

最终通过以往加工经验及试验,我们给出了此零件的加工参数。

切削速度:粗加工及半精加工时采用40~45 m/min。精加工时采用50~55 m/min。带内花键的薄壁传动轴,设计基准面表面粗糙度为Ra1.6 μm和Ra0.8 μm,进给量:粗加工及半精加工时为0.25~0.30 mm/r;在精加工时为0.1~0.2 mm/r,最后3次进给量不超过0.05 mm。切削深度依据机床、工件和刀具的刚度进行选择,切削深度越大,切削力就越大,所需的工件夹紧力也越大。根据经验,车削时,粗加工一般为1~2 mm, 半精加工为0.5~1.0 mm,精加工为0.1~0.2 mm。

3.3 冷却液

钛合金车削时,需全过程使用冷却液,不仅可以降温,还可以起到润滑和冲洗带走切屑的作用,这样就减少切削热及切削力,减少残余应力。

4 试加工

我们用最终确认的装夹方法、工艺路线及切削参数进行试加工。在半精车内腔时,选用的切削三要素为:切削速度为40 m/min,进给量为0.25 mm/r,切削深度为0.7 mm。加工里面孔和槽时出现了振刀现象,零件表面出现波纹状。分析产生振刀原因为:零件内孔深,车削加工用的刀杆是一种加长的刀杆,刀具悬伸长。目前解决的办法主要有两种:一种是采用加粗的刀杆;另一种就是采购专用的减震刀具进行零件的加工,减震刀杆的结构是在刀杆内安装吸振弹簧,属于专用工具。这两种方法都需要重新购买刀具,对于新机试制,生产件数较少,经济性不高。我们想到了在刀柄上缠上软胶皮,起到减震的作用的方法。

产生振刀的另一个主要原因是:切削速度高,切削深度大,切削力大,导致刀具刚度不足而产生振刀。我们在刀柄上缠上软胶皮,通过慢慢调整切削速度及切削深度,最终调整切削速度为30 m/min,切削深度为0.5 mm,进给量为0.25 mm/r,振刀明显改善。

表2 三坐标实测值

最终零件加工的工艺路线为:毛坯→粗车轮廓→车工艺凸台→半精车轮廓→热处理去应力→精车工艺凸台→精镗内腔一端基准孔→精镗内腔另一端基准孔→插一端内花键→插另一端内花键→清理内腔毛刺→以两端基准孔定位粗加工去除工艺凸台→以两端基准孔定位精车外圆轮廓→铣槽及钻孔→去毛刺→磨外圆及端面→最终检验→镀镍。

用此方法后续又加工了8件零件, 有效地控制了零件变形,未发生因变形引起的零件几何尺寸及圆柱度、跳动不符合设计要求的现象。放置2个月后测量,也未发生因变形引起的零件几何尺寸及圆柱度、跳动不符合设计要求的现象。

5 结论

经验证,用上述的工艺装夹、工艺加工路线及工艺切削参数,有效控制了零件变形,保证了零件质量,提高了加工效率,可作为此类零件加工的参考。