凝析油加氢装置生产低硫柴油及精制石脑油长周期运行分析

2022-06-21王胜军戴楚湘刘欣星聂军荣

王胜军,戴楚湘,刘欣星,聂军荣,卢 毅

(福建福海创石油化工有限公司,福建 漳州 363216)

凝析油是指从凝析气田或者油田伴生天然气凝析出来的液相组分,在地下时由于温度较高,油层中较重的天然气组分以气相的形式存在,当采集到地面时随着温度降低,这些组分发生凝析变为液态烃,从而产生凝析油[1]。凝析油的主要成分是C5~C13的烃类混合物,属于轻质原油,具有密度低、重组分及非烃组分含量低、挥发性高等优点,但其中通常含有硫化氢、噻吩类、硫醇类等含硫杂质,在进行综合利用之前需要采用加氢精制的方式脱除其中的含硫、含氮等化合物[2]。凝析油可直接用作燃料或用作炼油原料生产石脑油及芳构化原料,另外可用作生产化工轻油、燃料油、溶剂油、发泡剂、苯等精细化工产品,具有良好的工业利用价值,可生产高附加值产品,市场前景广阔[3-6]。

1 装置概述

福建福海创石油化工有限公司凝析油加氢装置是国内首套全馏分加氢装置,采用法国Axens公司开发的Prime-DTM技术,配套选用法国Axens公司的HR-608主催化剂,可在较为缓和的压力和温度条件下使伊朗南帕斯凝析油中的硫醇硫等有机硫化物与氢气反应生成硫化氢,气液分离后经过汽提塔汽提得到精制凝析油。精制凝析油进一步分离,生产液化气(LPG)、C5组分,轻石脑油、重石脑油和柴油。凝析油加氢装置设计主要目的是将产品重石脑油组分中的硫质量分数降至1 000 μg/g以下,使其作为重整联合装置预加氢单元原料,进一步加氢脱除其中的硫、氮等,使硫、氮质量分数均小于0.5 μg/g,满足重整进料要求。

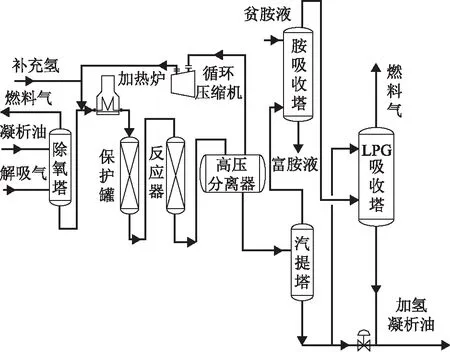

装置规划设计加工5.0 Mt/a伊朗南帕斯凝析油,操作弹性为60%~110%,年开工时间为8 000 h。凝析油加氢装置的流程示意见图1。

图1 凝析油加氢流程示意

2 催化剂HR-608的工业应用

2.1 原料油

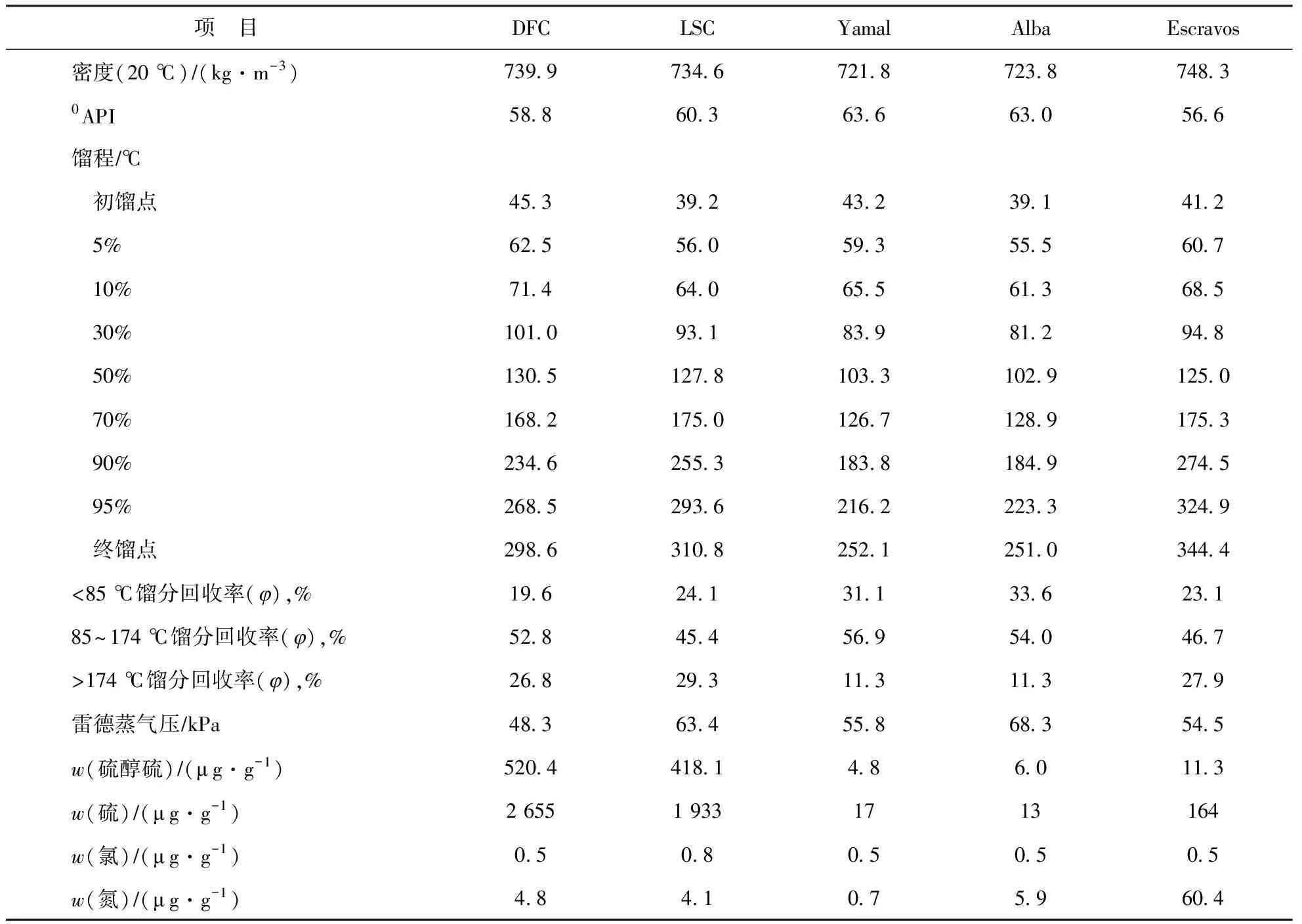

原料油为DFC,LSC,Yamal,Alba,Escravos共5种凝析油的混合原料,各种凝析油的主要性质见表1。从表1可以看出:各种凝析油的硫质量分数相差较大,从13 μg/g到2 655 μg/g不等;各凝析油中小于85 ℃馏分、85~174 ℃馏分、大于174 ℃馏分的含量相差较大;Escravos凝析油的终馏点和氮含量明显高于另外4种凝析油,且其中柴油馏分的比例较高,相对较难脱硫和脱氮。

表1 5种凝析油的主要性质

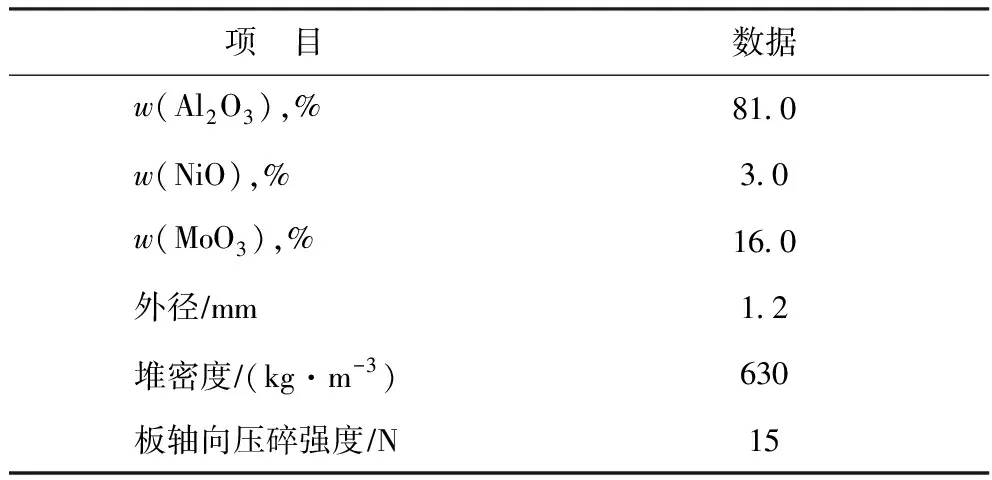

2.2 催化剂

催化剂包括保护剂及主催化剂两个部分,其中主催化剂为HR608,其他为保护剂HM848,ACT935,ACT069,ACT077。催化剂初始状态为氧化态,首次开车时先进行硫化处理。主催化剂HR608的主要物化性质见表2。

表2 HR-608的主要物化性质

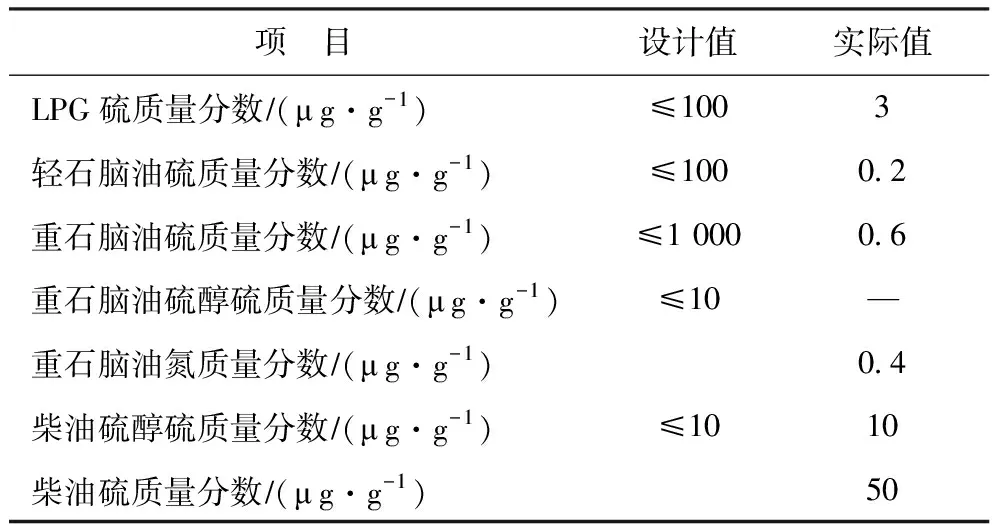

2.3 开工初期结果

凝析油加氢装置于2020年4月29日首次开车成功。首次开车采用Alba和LSC两种凝析油的混合油为原料,混合原料硫质量分数为477 μg/g,开工初期反应温度为259~263 ℃,高压分离器(高分)压力为3.2 MPa,装置处理量为375 t/h,体积空速为2.78 h-1,氢油体积比为296。5月1日将装置处理量提高至420 t/h,反应温度和压力不变,稳定运行72 h,产品质量合格,各产品质量实际值与设计值的对比见表3。

表3 开工初期各产品质量实际值与设计值的对比

由表3可见,在HR-608催化剂作用下,重石脑油硫质量分数小于1 μg/g,氮含量已直接满足重整进料指标要求,柴油硫质量分数也较低。装置设计反应压力为4.38 MPa,最高反应温度为327 ℃,装置设计操作温度和压力介于汽油加氢和柴油加氢装置之间,基于开工初期加工的原料和产品指标来看,可以尝试通过调整原料组成和优化生产参数直接生产合格精制石脑油和生产硫质量分数小于10 μg/g的国Ⅵ柴油调合组分。

2.4 正常生产

2.4.1混合原料

正常生产中通过调整5种凝析油的混合比例和工艺参数来考察催化剂性能。不同时间凝析油混合原料的性质见表4。

表4 凝析油混合原料的性质

2.4.2主要操作条件

由全厂物料平衡,凝析油加氢装置的正常加工量为450 t/h左右。根据全厂原料性质变化,装置于2020年7—10月通过调整凝析油配比和反应温度,生产精制石脑油和低硫国Ⅵ柴油调合组分,期间的主要操作参数见表5。

表5 装置主要操作参数

影响加氢反应深度的主要操作参数是反应温度和反应压力。装置生产调整期间,主要分以下4个阶段评测催化剂HR-608加工凝析油生产合格精制重石脑油和低硫柴油组分的性能:第一阶段,原料以低硫的Alba和Yamal凝析油为主,掺部分高硫的DFC凝析油;第二阶段,原料以高硫的DFC凝析油为主,逐步提温;第三阶段,原料中掺炼组分较重的Escravos凝析油;第四阶段,调整原料中高硫的DFC和LSC凝析油比例。各阶段操作参数的调整主要是提高反应温度,反应温度从280 ℃逐步提高至313 ℃,反应压力从3.5 MPa提至4.4 MPa,其他参数基本相当。

2.4.3产品性质

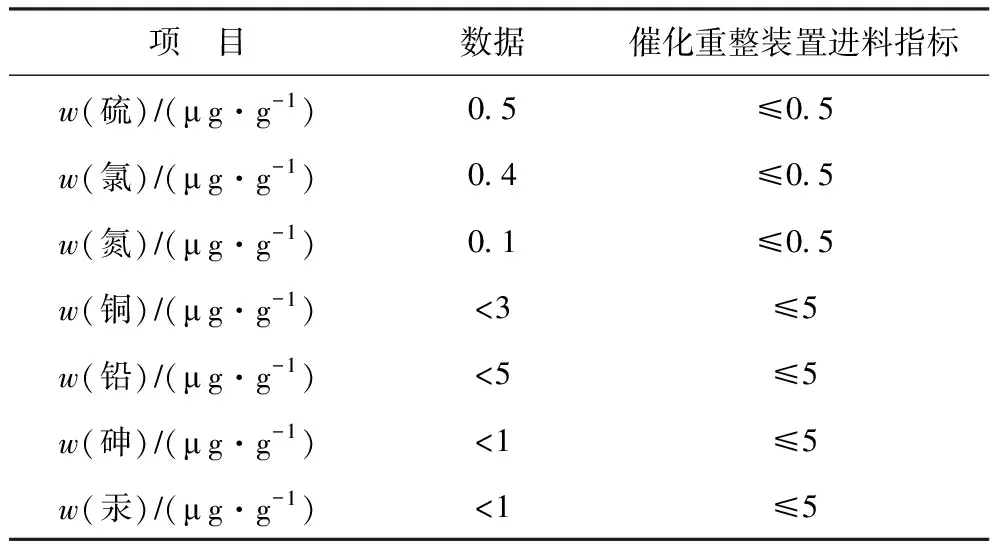

在第一阶段(7月18日),原料以低硫凝析油Alba和Yamal为主,掺炼部分高硫凝析油DFC,混合原料硫质量分数为742 μg/g,处理量为450 t/h,反应温度为280 ℃,反应压力为3.5 MPa,加氢后重石脑油馏分中的杂质含量见表6。由表6可以看出,重石脑油中的硫、氯、氮、铜、铅、砷和汞等杂质含量均满足催化重整装置的进料要求。此外,加氢后柴油硫质量分数为12~15 μg/g,接近国Ⅵ柴油标准对硫含量的要求,可以通过提高反应温度来进一步降低产品中的硫含量,以达到要求。

表6 第一阶段加氢后重石脑油馏分中的杂质含量

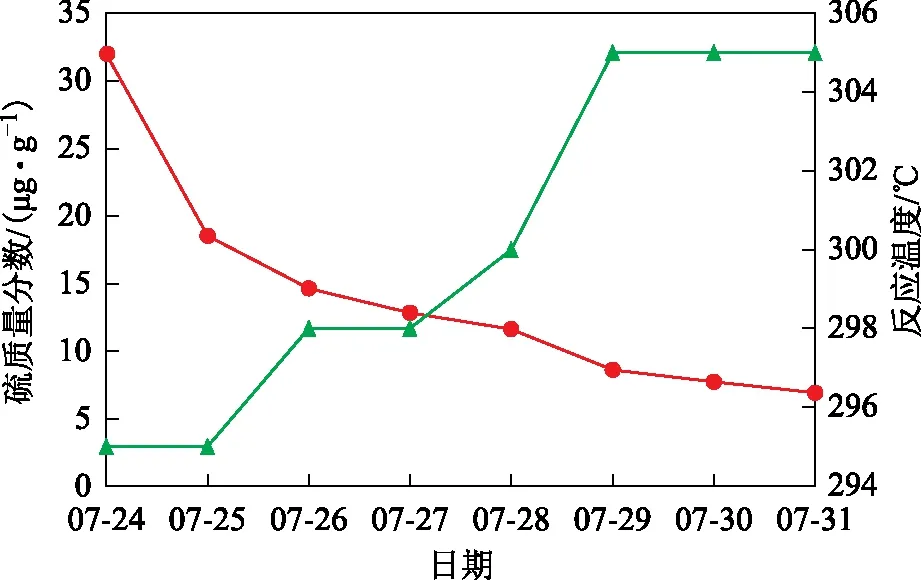

在第二阶段(7月24—31日),原料以高硫凝析油DFC为主,混合原料硫质量分数提高至2 421 μg/g,反应温度及柴油产品硫含量的变化如图2所示。由图2可以看出,反应温度从295 ℃提高到305 ℃后,柴油硫质量分数从32 μg/g降至6.9 μg/g,并维持在10 μg/g以下,表明原料凝析油中重组分较少且原料终馏点低于310 ℃时,采用HR-608催化剂能够直接生产硫含量满足国Ⅵ标准要求的柴油。

图2 第二阶段反应温度及柴油产品硫含量的变化▲—反应温度; ●—柴油硫质量分数

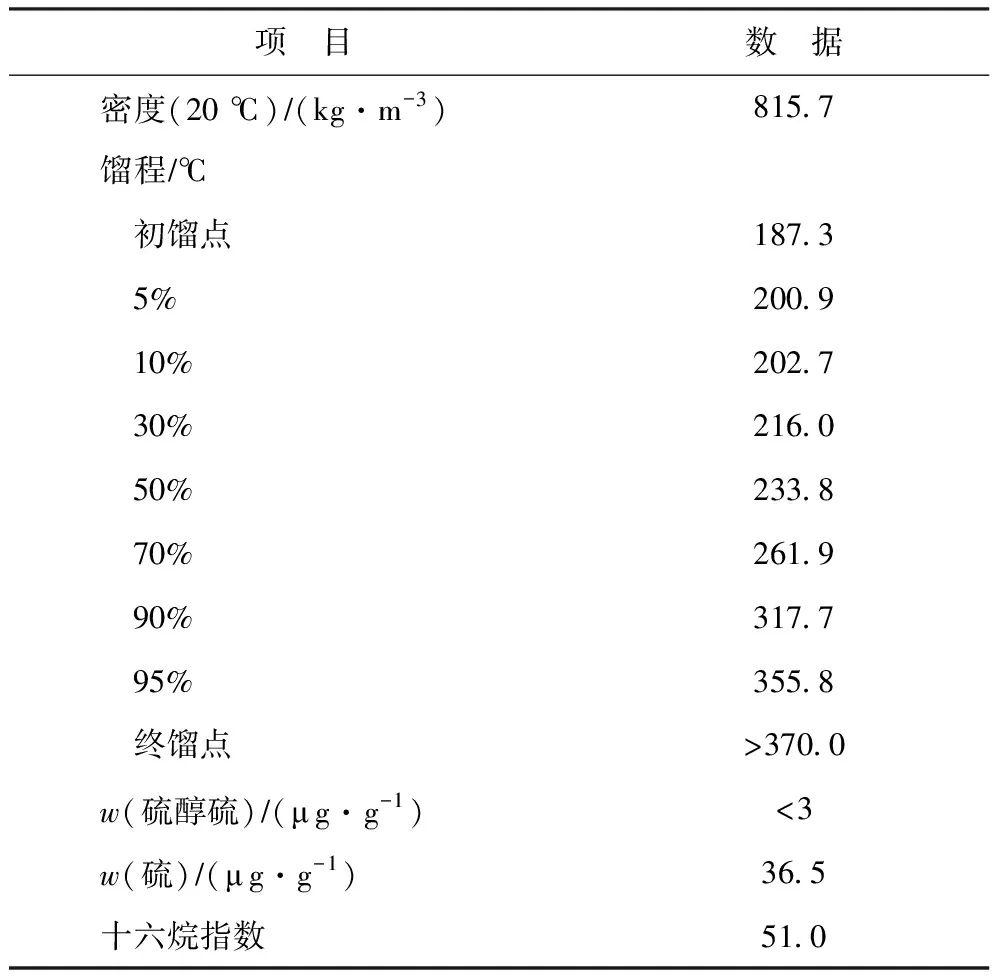

油品中的组分越重,多环芳烃含量越高,其中的硫越难脱除。在第三阶段(8月13日),原料为Alba、Yamal凝析油中掺入质量分数约25%的组分较重的Escravos凝析油,在同等反应压力下,反应温度从第二阶段的305 ℃提高至311 ℃,所得柴油产品的主要性质见表7。由表7可见,掺炼Escravos凝析油后,柴油产品的终馏点提高至370.0 ℃以上,即使反应温度提高6 ℃,其硫质量分数仍比国Ⅵ柴油标准高出约27 μg/g。即使反应温度可以继续提高,但装置处于开工初期,不宜将反应温度升至末期温度,且加工量远未达到满负荷的625 t/h,说明HR-608催化剂在本装置设计工况下掺炼25%Escravos凝析油时,柴油产品硫含量难以满足国Ⅵ柴油标准的要求。

表7 第三阶段柴油产品的主要性质

在第四阶段(10月24和10月26日),分别调整高硫的LSC凝析油和DFC凝析油的比例为70%左右,所得混合原料的硫质量分数分别为1 591 μg/g和2 650 μg/g。在处理量为455 t/h、反应温度为313 ℃、反应压力为4.1 MPa的条件下加工两种混合原料时,柴油产品性质的对比见表8。

表8 以高硫DFC和LSC凝析油为主要原料的柴油产品性质对比

由表8可见,虽然两种混合原料的硫质量分数相差约1 060 μg/g,但所得柴油产品的硫质量分数均小于10 μg/g的指标要求。可见,HR-608催化剂有很高的加氢脱硫活性,当以Alba,Yamal,LSC,DFC混合凝析油作原料时,即使加工的高硫凝析油比例达到70%,也可生产硫质量分数小于10 μg/g的国Ⅵ柴油调合组分。

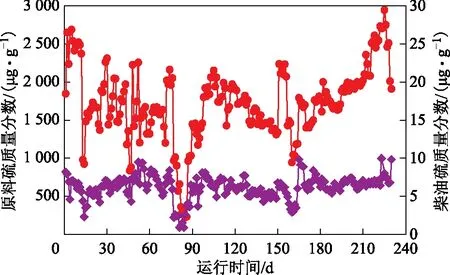

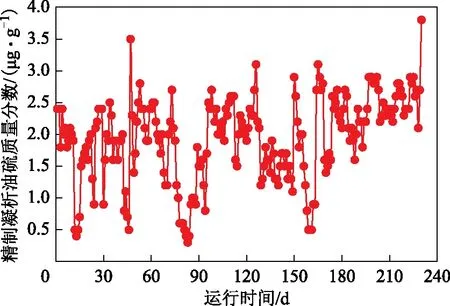

3 装置生产低硫柴油的长周期运行情况

自2020年10月24日至2021年7月底装置稳定生产低硫柴油组分,除2020年12月全厂停工一个月外,已稳定运行8个多月,此期间反应器入口温度稳定在305~313 ℃,反应压力稳定在3.9~4.1 MPa,原料油、精制凝析油总硫含量和产品中柴油组分硫含量变化如图3和图4所示。由图3和图4可以看出,虽然受加工凝析油Alba,Yamal,LSC,DFC比例变化的影响,混合原料油的硫含量波动较大,但精制凝析油硫质量分数基本可控制在3.0 μg/g以下,柴油产品硫质量分数始终控制在10 μg/g以下,且大部分时间维持在8 μg/g以下,硫含量满足国Ⅵ柴油标准要求。

图3 长周期运行期间混合原料油和柴油产品硫含量的变化趋势●—混合原料; ◆—柴油产品

图4 长周期运行期间精制凝析油硫含量的变化趋势

4 装置能耗解决方案及效果

装置设计能耗679.6 MJ/t,能耗占比最大的是高压蒸汽(341.3 MJ/t),其次是燃料气(217.9 MJ/t)。加氢凝析油汽提塔塔底使用高压蒸汽作热源,全回流操作,设计操作温度和回流量较高,高压蒸汽消耗大;而且装置涉及的反应放热量很低,可利用的反应热量很少,导致了加热炉能耗在装置总能耗的占比较高。

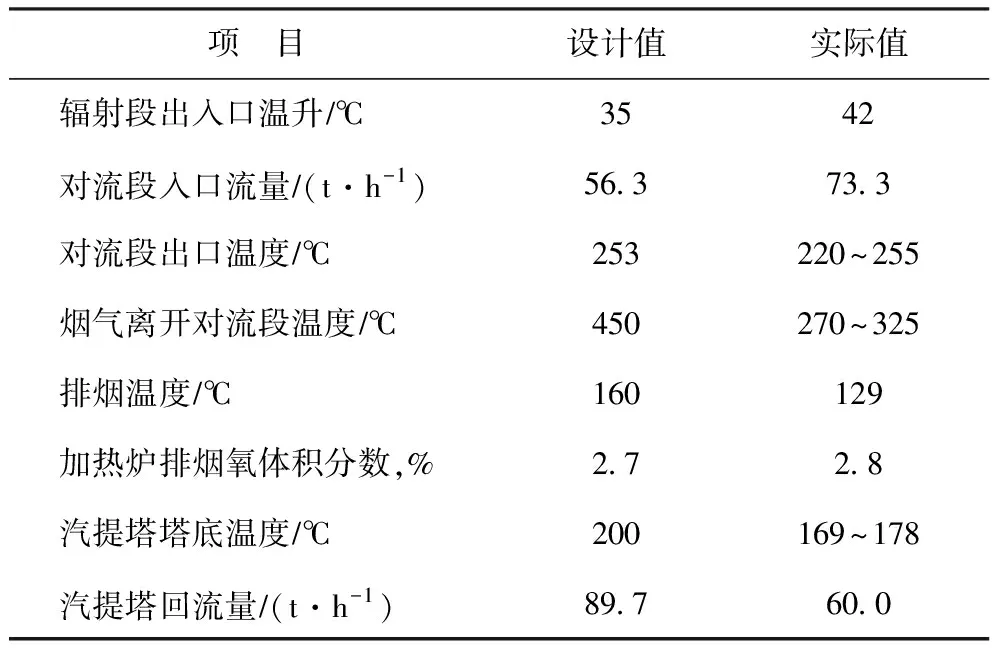

通过优化加热炉对流段取热、排烟温度、加热炉氧含量等参数进行了优化,并采取合理措施如降低排烟温度、严格控制氧含量、优化燃烧火嘴数、封堵炉体泄漏点,提高加热炉效率。此外凝析油油种比例变化对汽提塔塔底温度影响较大,根据凝析油原料性质和精制凝析油中有机硫含量优化了汽提塔操作,降低了塔底温度和回流量。根据加热炉对流段取热负荷调整高压蒸汽用量,大幅度降低了高压蒸汽用量,从而达到了降低装置能耗的目的。优化后的加热炉和汽提塔实际操作参数与设计值的对比见表9。长周期运行期间的装置能耗变化情况见图5。由图5可以看出,2021年2月优化操作后,装置燃料气和高压蒸汽的用量均明显下降,装置能耗降至460~500 MJ/t。

表9 优化后的加热炉和汽提塔操作参数实际值与设计值的对比

图5 长周期运行期间凝析油加氢装置能耗变化趋势▲—装置总能耗; ■—高压蒸汽单耗; ●—燃料气单耗

5 结 论

(1)HR-608催化剂在福建福海创石油化工有限公司凝析油加氢装置上首次工业应用。开工初期,以Alba和LSC两种凝析油的混合油为原料,生产的重石脑油硫质量分数小于1 μg/g,氮含量已直接满足重整进料指标要求;后期运行中,装置通过调整凝析油配比和反应温度实现了生产精制石脑油和低硫国Ⅵ柴油调合组分。

(2)装置生产低硫柴油的长周期运行结果表明,虽然受加工凝析油Alba,Yamal,LSC,DFC比例变化的影响,混合原料油的硫含量波动较大,但精制凝析油硫质量分数基本可控制在3.0 μg/g以下,柴油产品硫质量分数始终控制在10 μg/g以下,且大部分时间维持在8 μg/g以下,硫含量满足国Ⅵ柴油标准要求。

(3)针对凝析油油种比例变化对汽提塔生产操作影响较大的现象,通过优化加热炉、汽提塔相关参数合理降低了燃料气和高压蒸汽的用量,装置节能降耗效果明显。