高性价比渣油加氢降残炭脱硫催化剂的开发

2022-06-21贾燕子曾双亲杨清河赵新强胡大为邓中活

贾燕子,曾双亲,杨清河,聂 红,赵新强,胡大为,邓中活,韩 伟

(中国石化石油化工科学研究院,北京 100083)

固定床渣油加氢技术的关键在于高性能渣油加氢催化剂的开发。与馏分油加氢催化剂相比,渣油加氢催化剂无法再生,操作周期短,反应空速低,催化剂装填量大,催化剂的使用成本超出渣油加氢装置操作费用的10%。如何提高渣油加氢催化剂的活性及稳定性,减少用量或者降低生产成本,延长运转周期,既是未来提高装置经济性,也是提升渣油加氢催化剂市场竞争力的重要因素。

渣油加氢降残炭脱硫催化剂是渣油加氢复合催化剂体系中的主要催化剂之一,其装填质量通常占整桩催化剂总装填质量的50%以上。中国石化石油化工科学研究院(简称石科院)在渣油加氢领域经过多年的探索研究,开发出的RSN-1,RCS-3,RCS-31(31B),RCS-41等系列高活性的降残炭脱硫催化剂,在多次工业应用中均取得了较好的效果。但低油价下催化剂采购成本占炼油厂成本比例的上升,迫切需要开发出性能更优、生产成本更低的高性价比渣油加氢降残炭脱硫催化剂。由于载体质量在催化剂中占80%以上,因此在降低载体堆密度的同时,提高活性金属利用率无疑是进一步降低催化剂使用成本的同时提升催化剂活性的最有效手段。

现有研究在降低载体堆密度时,由于单位体积反应器内活性金属装填量降低,必然造成催化剂活性下降;在提高催化剂初始活性的同时,又无法兼顾高稳定性和低成本,无法解决催化剂性能和成本两者之间的矛盾,也无法提供可借鉴的研究基础。为此石科院从渣油中残炭前躯物分子结构与催化剂之间的构效关系出发,开发了兼具高性能与低成本的催化剂RCS-202,有力地增加了渣油加氢催化剂的市场竞争力,也为其他加氢催化剂的研究提供了思路借鉴。

1 催化剂设计

1.1 渣油加氢降残炭脱硫催化剂上目标反应特点

渣油残炭与渣油中五环及五环以上稠环芳烃含量密切相关。渣油加氢降残炭的本质就是对残炭前躯物进行处理,减少残炭前身化合物,其反应与渣油的轻质化反应类似,因此残炭的降低与杂原子的脱除以及稠环芳烃的加氢饱和密切相关。

虽然经过保护剂和脱金属剂床层后,渣油中Ni,V,S等杂原子以及沥青质含量明显降低,但由于要脱除的硫化物和氮化物主要以苯并噻吩、咔唑等大分子化合物形式存在于稠环芳烃中,这些含杂原子稠环芳烃类化合物,一方面缩合度和支化度较高,受空间位阻限制,脱除较为困难;另一方面五环以上稠环芳烃类化合物易在催化剂表面吸附缩合生成积炭,也增加了其脱除难度[1]。

由于渣油分子结构复杂,反应温度较高,且大分子残炭前身物极易吸附在催化剂表面,造成积炭和活性相稳定性下降,因此对于渣油加氢降残炭催化剂而言,催化剂的初始活性和稳定性同等重要。开发性能更优的渣油加氢降残炭脱硫催化剂不仅要侧重于提高催化剂的加氢活性,减小大分子稠环芳烃类化合物的扩散限制,还要减弱残炭前躯物的吸附、提高活性相稳定性。

1.2 催化剂设计思路

根据对催化剂反应物分子结构和反应特点的分析,确定催化剂的开发思路为:①低堆密度:降低催化剂使用量和使用成本;②高活性金属利用率:提高活性中心数和单个活性中心的加氢活性;③高活性稳定性:提高活性相稳定性,减少积炭,提高催化剂运转稳定性,延长运转周期。

根据催化剂开发思路,提出了新型高性价比渣油加氢催化剂NATURE制备技术平台,该技术主要包括3大创新点:①催化材料初级粒子针状化:降低堆密度的同时提高活性金属分散度、提高活性相稳定性,是高性能催化剂制备的核心和基础;②活性相修饰:通过对载体表面性质调节,修饰活性相,提高单个活性中心的加氢活性,从而提高活性金属利用率和催化剂活性;③减少积炭技术:通过提高载体表面可与活性金属发生相互作用的位点数量,减弱活性组分迁移聚集及助剂剥离的趋势,提高活性相稳定性。通过减小反应物的扩散限制,减弱残炭前躯物吸附的作用,避免金属Ni和V的孔口沉积,降低积炭量。

由此,可以解决低堆密度、高活性金属利用率和高活性稳定性三者之间的矛盾,保证渣油加氢降残炭催化剂在使用成本降低的同时催化剂活性和运转周期有所提升。

2 催化剂性能评价结果

以沙特轻质原油(沙轻)常压渣油为原料,对催化剂进行3 000 h活性稳定性考察试验,反应条件为:温度380 ℃,氢分压14.0 MPa,进料体积空速0.5 h-1,原料油性质列于表1。新开发的RCS-202与上一代催化剂RCS-31的降残炭反应和脱硫反应归一化温度对比曲线分别如图1和图2所示(固定降残炭反应级数为2级,产物残炭为5%;脱硫反应级数为1.69,产物硫质量分数为0.5%)。由图1和图2可见:在保持产物残炭相同时,新开发催化剂RCS-202的归一化反应温度比上一代RCS-31催化剂低5~10 ℃;而两代催化剂脱硫反应温度基本相当。

图2 两代催化剂的脱硫反应归一化温度比较

3 催化剂结构表征

3.1 载体的表征

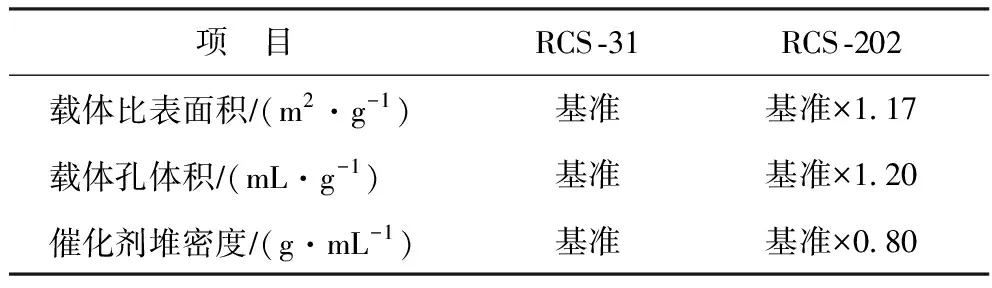

由于催化剂载体在催化反应进行过程中起到提供反应物以及产物扩散路径并为反应活性相的形成提供附着位的作用,因此载体表面与反应物及产物的吸附作用以及与活性组分的相互作用力对催化剂的性能会产生重要的影响。新一代RCS-202催化剂从载体材料初级粒子生长机理出发,借助生长调节剂定向调节其生长方式,使载体兼具高孔体积和高比表面积,确保催化剂具有低堆密度的同时具有高金属分散度,从而为解决低堆密度和高活性稳定性之间的矛盾奠定了基础。表2为催化剂载体的孔结构和催化剂堆密度。由表2可见:与上一代RCS-31催化剂载体相比,新催化剂RCS-202载体孔体积提高20%,比表面积提高17%;与RCS-31催化剂相比,RCS-202的堆密度则降低20%。图3为RCS-31和RCS-202催化剂载体的孔体积分布比较。由图3可见:RCS-202载体在4~10 nm孔径范围内孔体积所占的比例明显低于RCS-31载体;而在10~40 nm大孔径范围内孔体积所占的比例则明显高于RCS-31载体,从而更有利于渣油中沥青质、胶质等大分子扩散进入催化剂孔道内部,提高活性中心的可接近性,避免金属Ni和V在孔口沉积,降低积炭量。

表2 催化剂载体的孔结构和催化剂堆密度

图3 RCS-31和RCS-202催化剂载体的孔体积分布比较■—RCS-31载体; ■—RCS-202载体

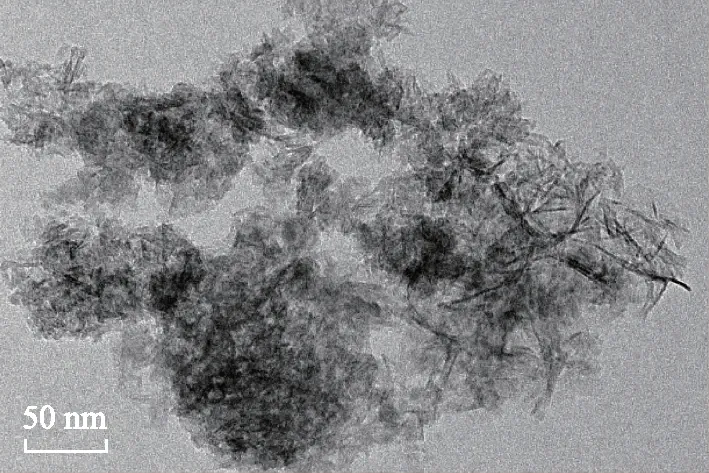

采用高分辨率透射电镜(HRTEM)表征两代催化剂的载体形貌,如图4和图5所示。由图4和图5可见,RCS-31载体为堆积致密的粗棒状,而新开发催化剂RCS-202载体为堆积松散的细纤维状,说明新技术通过将催化材料初级粒子针状化,使载体兼具高孔体积和高比表面积。

图4 RCS-31载体的HRTEM形貌

图5 RCS-202载体的HRTEM形貌

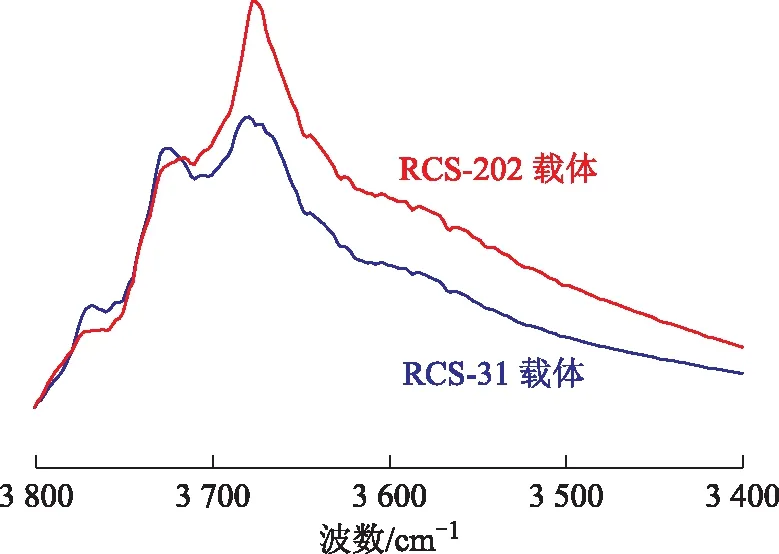

除孔结构外,载体表面性质(如载体表面羟基)还可通过影响反应物分子的吸附作用以及与活性组分的相互作用力对催化剂的性能产生重要的影响。采用红外光谱表面羟基(IR-OH)表征催化剂载体表面—OH,结果如图6所示。由图6可见,与上一代RCS-31催化剂载体相比,新开发催化剂RCS-202载体在波数3 770 cm-1和3 725 cm-1处对应的碱性—OH量明显减少,而波数3 675 cm-1处对应的中性—OH量和波数3 646 cm-1处对应的酸性—OH量则明显增加[2-3]。研究表明,随着碱性越强,氧共用的铝原子数目越少,振动频率越高;并且强碱性—OH由于温度效应易产生脱羟基化作用转化为L酸中心,而L酸中心极易吸附渣油中极性较强的大分子形成积炭[4-5]。因此,新开发催化剂载体在改善孔结构基础上调节载体的表面性质,更有利于减弱沥青质等大分子吸附后无法及时脱附的趋势。

图6 RCS-31和RCS-202催化剂载体的IR-OH比较

3.2 氧化态催化剂的表征

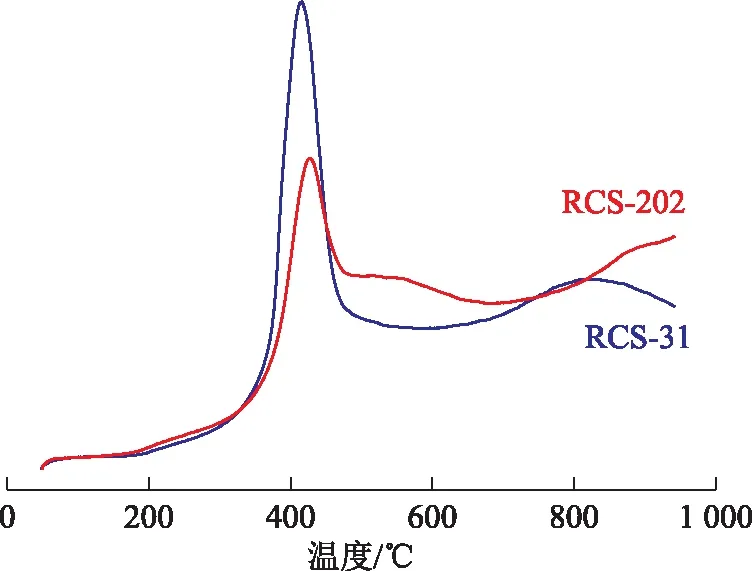

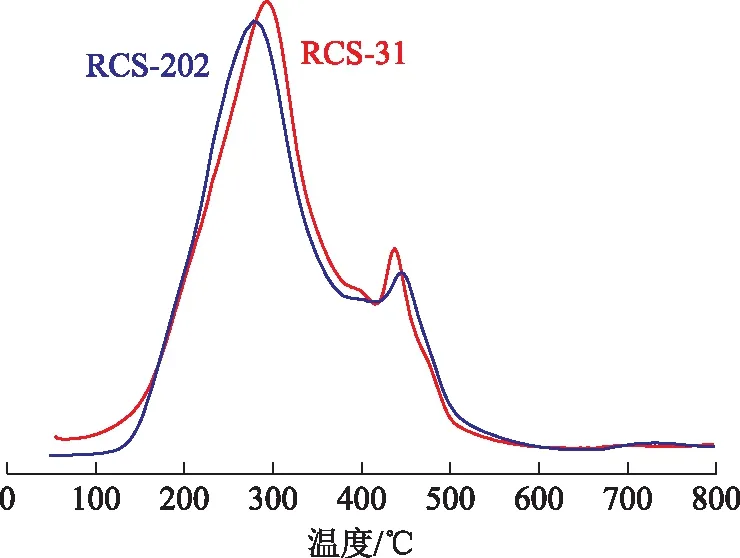

金属负载量相当时,由于堆密度降低,易导致单位体积反应器内活性中心数减少,因此若要保持催化剂具有相当的催化活性,则需要提高单个活性中心的加氢活性,也就是活性相的本征活性。活性相的本征活性与活性相形貌、尺寸以及助剂效应直接相关,而氧化态催化剂的载体与活性组分相互作用则又与活性相的分散状态和微观形貌密切相关。为了进一步研究活性组分与载体的相互作用力,采用氢气程序升温还原法(H2-TPR)考察活性组分的还原性能,结果如图7所示。

对于NiMo/Al2O3催化剂,Brito 等[6-7]认为催化剂的H2-TPR曲线存在3个还原峰,低温还原峰、中温还原峰和高温还原峰。低温还原峰与高分散的八面体结构Mo(Mo[O])中Mo6+到Mo4+的还原有关;中温还原峰则主要是八面体Ni[O]的还原(与Ni 和Mo 物种之间的相互作用形成的类NiMoO4结构有关);高温还原峰主要与Mo[O]中Mo4+到Mo0的还原以及四面体结构Mo(Mo[T])的还原有关。由图7可见:与RCS-31相比,RCS-202催化剂的低温还原峰从414 ℃向高温方向移动到426 ℃,说明多聚Mo[O]含量增加,因此低温还原峰向高温方向移动;与此同时,RCS-202催化剂在530 ℃左右还出现了与NiMoO4中Ni还原有关的中温还原峰。研究表明,氧化态催化剂前躯体中类NiMoO4结构的形成,更有利于硫化过程中Ni进入活性相边缘修饰MoS2,形成NiMoS相[8-9]。

图7 RCS-31和RCS-202催化剂的H2-TPR曲线

3.3 硫化态催化剂的表征

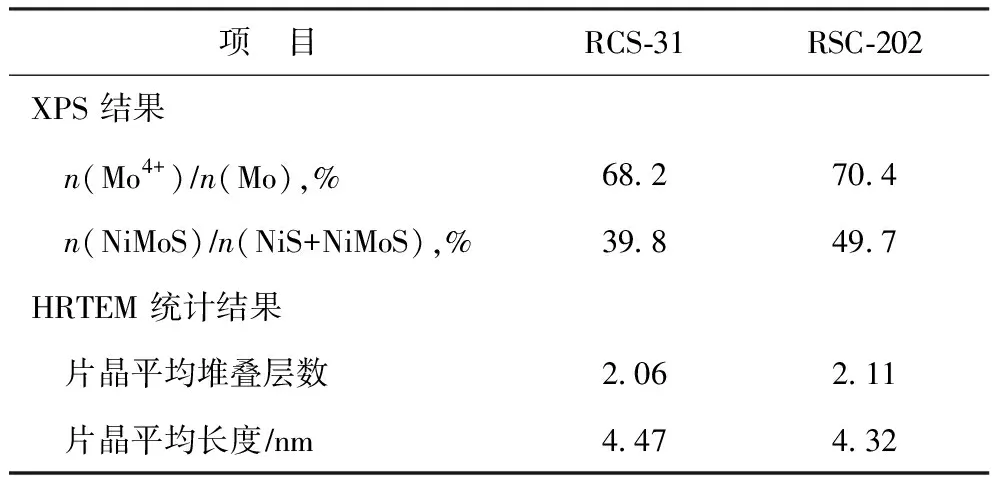

采用X射线光电子能谱(XPS)手段对硫化后催化剂样品进行表面成分分析,确定各元素的化学状态,并计算硫化度。采用HRTEM手段对硫化后样品进行观察,每个样品拍摄20~30张照片,保证统计面积大于30 000 nm2,进而用计算机软件进行条纹相长度、层数和个数等的统计,硫化态催化剂的典型照片如图8和图9所示,统计结果如表3所示。

图8 RCS-31催化剂的HRTEM形貌

图9 RCS-202催化剂的HRTEM形貌

表3 催化剂样品的XPS和HRTEM表征结果

与图7中氧化态RCS-31和RCS-202催化剂的H2-TPR对比结果相一致,表3中硫化态催化剂的XPS表征结果表明,经载体表面修饰后,RCS-202催化剂的硫化度高于RCS-31催化剂,并且由于RCS-202催化剂中类NiMoO4结构的形成,RCS-202催化剂中NiMoS相所占比例明显高于RCS-31催化剂,从而更有利于活性相本征活性的提高。

由表3可见,与硫化态RCS-31催化剂相比,硫化态RCS-202催化剂上可观察到的MoS2片晶平均层数变化不大,而平均长度则明显降低,从而更有利于避免在加氢高温高压高苛刻度反应条件下,渣油中沥青质、胶质等极性大分子的强烈吸附对MoS2(NiMoS)片晶中层与层之间的范德华力的减弱,致使活性相发生层间滑移,导致层降和活性降低[10]。

3.4 卸载催化剂的表征

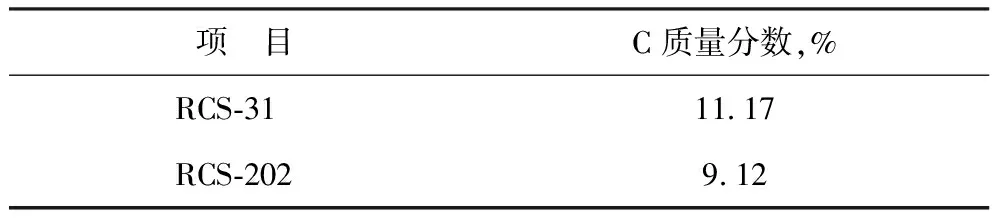

对于渣油加氢降残炭脱硫催化剂而言,初期运行过程中积炭和活性相聚集是引起失活的主要原因。NATURE制备技术平台从分析积炭成因入手,一方面增加孔径10~40 nm大孔所占的比例,减小反应物的扩散限制;另一方面通过载体表面性质改善(如图6所示),减弱积炭前躯物的吸附,从而降低载体表面积炭量。如表4所示,中型加氢试验评价装置卸载RCS-202催化剂上积炭量明显低于RCS-31催化剂。

表4 中型卸载催化剂样品的积炭表征结果

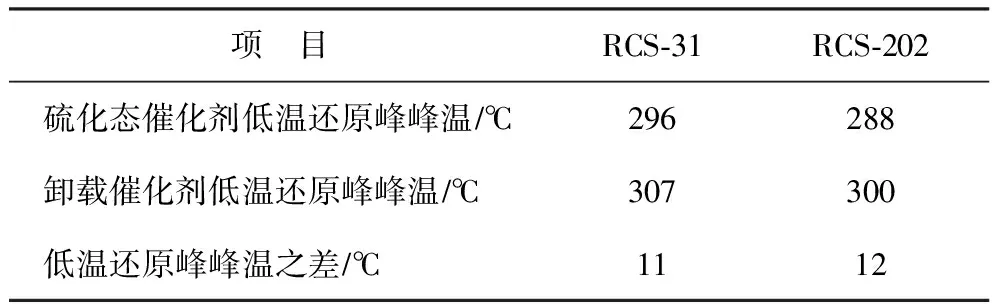

图10 硫化态催化剂的TG-Mass SO2曲线

图10和图11为硫化态和卸载催化剂的热重(TG-mass)SO2曲线。在TG-mass SO2曲线上主要有两个谱峰,250~350 ℃的谱峰是由活性金属硫化物也就是活性相氧化分解所产生;400 ℃左右谱峰基本与CO2出峰位置重合,这部分S可能为存在于积炭中的有机硫,随积炭燃烧而发生氧化[11-12]。卸载催化剂和硫化态催化剂的TG-mass SO2曲线低温还原峰峰温之差,可用来表征活性相反应前后的稳定性,该峰温之差越大,说明活性相稳定性越低[13]。表5为图10和图11中TG-mass SO2曲线低温还原峰峰温之差。由表5可见:硫化态RCS-202催化剂低温还原峰峰温略低于RCS-31硫化态催化剂,与图7中H2-TPR结果相一致;而对比卸载催化剂和硫化态催化剂低温还原峰峰温之差,两代催化剂相差不大,说明新催化剂RCS-202活性相稳定性较好。这一方面与NATURE制备平台通过载体表面修饰,提高NiMoS 活性相所占比例,提高单个活性中心的加氢活性有关;另一方面与其增加了载体表面可与活性金属发生相互作用的位点数目,减弱活性组分迁移聚集及助剂剥离的趋势,从而提高活性相稳定性有关。

图11 卸载催化剂的TG-Mass SO2曲线

表5 硫化态催化剂和卸载催化剂的TG-mass SO2曲线低温还原峰峰温之差

4 结 论

(1)根据渣油中残炭前躯物分子结构和反应特点,对催化剂孔结构、表面性质以及活性相结构进行设计。通过载体前躯物初级粒子定向生长设计,修饰载体表面,降低催化剂堆密度和反应物分子内扩散限制的同时,提升活性中心的本征反应活性,提高活性相稳定性,减少积炭,石科院开发了具有高性能、低堆密度的RCS-202催化剂。

(2)中型加氢装置评价结果表明,新一代催化剂在堆密度比上一代催化剂低20%的前提下,其降残炭活性和脱硫活性明显高于上一代催化剂,新开发催化剂RCS-202具有较高的性价比。

(3)3 000 h稳定性试验结果表明,与上一代工业渣油加氢脱硫降残炭催化剂相比,新开发催化剂脱硫反应归一化温度相近,降残炭反应归一化温度明显较低,说明新一代催化剂稳定性更好。