Ni/(ZSM-5/MCM-41)催化剂的制备及其催化庚烷异构性能

2022-06-21魏媛媛所艳华周一思张翔赫张子龙崔艳红马守涛

魏媛媛,所艳华,周一思,张 微,张翔赫,张子龙,崔艳红,马守涛,

(1.东北石油大学化学化工学院,黑龙江 大庆 163318;2.中国石油石油化工研究院大庆化工研究中心)

烷烃异构化是提高汽油辛烷值的重要路径[1],而开发高性能催化剂是实现烷烃高效异构化的重要保障。ZSM-5分子筛是一种催化剂常用的微孔材料[2],具有独特的孔结构、强酸性及高水热稳定性[3];但ZSM-5分子筛的孔径过小、酸性过强,限制了其在烷烃异构化反应中的应用。为改善ZSM-5分子筛的孔结构和酸性,需要对其进行改性,引入介孔制成微孔/介孔复合材料[4-5],提高其催化活性和稳定性[6]。

ZSM-5分子筛的改性方法主要为碱溶-晶化法,即先用碱液对分子筛表面进行溶蚀(简称碱溶),然后加入表面活性剂进行分子筛再结晶[7]。Li Zhaoying等[8]以四丙基氢氧化铵(TPAOH)为碱源,对ZSM-5分子筛进行处理,并以十六烷基三甲基溴化铵(CTAB)为模板剂制备了ZSM-5/MCM-41复合分子筛,该复合分子筛对木质纤维素裂解的催化性能较好。此外,很多学者[9-11]以NaOH为碱源、ZSM-5分子筛为硅源、CTAB为模板剂,合成了ZSM-5/MCM-41微孔/介孔复合分子筛材料。该复合材料具有较高的比表面积、酸性和孔体积,其对竹材快速催化热解反应表现出优异的脱氧活性和芳烃选择性[9];对苯甲醚与苯甲酰氯的Friedel-Crafts酰化反应,实现了高转化率和高选择性[10];对甲醇脱水制二甲醚(DME)反应,在实现了高转化率和高选择性的同时,还表现出长使用寿命[11]。

目前,对ZSM-5分子筛碱溶-晶化改性方法的研究多集中在CTAB用量[10-11]、碱浓度[10-12]和晶化条件[13]等方面,而对分子筛碱溶条件(温度、时间等)的研究很少。碱溶条件可能会对改性ZSM-5分子筛的结晶度以及合成MCM-41分子筛的n(Si)/n(CTAB)有较大影响,进而影响改性分子筛的结构和性能。为探究碱溶条件对ZSM-5分子筛改性效果的影响,本研究以NaOH为碱源、ZSM-5分子筛为硅源、CTAB为模板剂,采用水热合成法制备ZSM-5/MCM-41微孔/介孔复合材料,考察NaOH浓度、碱溶温度、碱溶时间对复合分子筛结构的影响;进而,在合成的复合分子筛上负载金属Ni,制得金属-酸中心双功能催化剂,并考察其对正庚烷异构化反应的催化性能。

1 实 验

1.1 试 剂

正硅酸乙酯(TEOS)、十六烷基三甲基溴化铵(CTAB)、氢氧化钠、硝酸镍、盐酸、正庚烷,均为分析纯,天津大茂化学试剂厂产品;ZSM-5(氢型),n(SiO2)/n(Al2O3)=40,南京吉仓纳米科技有限公司产品;硝酸铵,分析纯,天津市耀华化工厂产品;氢气,质量分数大于99.99%,由大庆雪龙气站提供。

1.2 ZSM-5/MCM-41 复合分子筛的制备

ZSM-5/MCM-41复合分子筛的制备:首先,取ZSM-5分子筛2 g溶于20 mL浓度为1.5 mol/L的NaOH溶液中,在40 ℃下搅拌30 min进行碱溶;然后,保持温度为40 ℃,加入40 g质量分数为10%的 CTAB水溶液,继续搅拌30 min;继而,将碱溶溶液在120 ℃晶化12 h,冷却至室温,用浓度为2 mol/L的盐酸调节溶液的pH为8~9,再升温至120 ℃晶化24 h,得到晶化产物;将晶化产物冷却至室温,过滤、水洗至中性,于80 ℃干燥12 h、550 ℃焙烧6 h,得到钠型ZSM-5/MCM-41复合分子筛。将钠型复合分子筛用NH4NO3进行离子交换,得到氢型ZSM-5/MCM-41复合分子筛。参照复合分子筛制备的碱溶温度、碱溶时间、NaOH溶液浓度将制得样品命名为ZM-40-30-1.5。

按照上述方法分别制得复合分子筛ZM-α-β-γ,其中α,β,γ分别代表碱溶温度(℃)、碱溶时间(min)、NaOH溶液浓度(mol/L)。其中,α分别为20,30,40,50,β分别为20,30,40,50,γ分别为0.5,1.0,1.5,2.0。

1.3 双功能催化剂的制备

以ZM-40-30-1.5复合分子筛为载体,采用浸渍法负载金属镍,制备烷烃异构化催化剂。具体方法:按照设定的Ni负载质量分数,将一定量的ZM-40-30-1.5分子筛加入到Ni(NO3)2水溶液中,25 ℃下搅拌4 h,静置48 h,然后于80 ℃干燥12 h,在马弗炉中400 ℃下焙烧4 h,制得w%Ni/ZM-40-30-1.5双功能催化剂,记为:w%Ni/ZM(w分别为1,2,3,4)。采用同样方法制得2% Ni/ZSM-5催化剂。

1.4 分子筛和催化剂的表征

使用德国布鲁克香港有限公司制造的TENSOR Ⅱ红外光谱仪对样品化学结构进行分析,KBr压片,测量波数为500~1 300 cm-1。使用美国Micromeritics仪器公司制造的ASAP-2020型N2吸附-脱附仪测定样品的孔结构参数。使用日本电子株式制造的JEM-2100PLUS型透射电子显微镜(TEM)表征样品的形态分布。

使用日本理学株式会社制造的SmartLab SE型X射线衍射仪表征样品的晶相结构,管电压为40 kV,管电流为40 mA,Cu Kα光源(λ=0.154 184 nm)。小角扫描速率为1(°)/min,2θ扫描范围为1°~5°;大角扫描速率为10(°)/min,2θ扫描范围为5°~80°。

使用美国麦克仪器公司制造的Autochem Ⅱ 2920型NH3程序升温脱附(NH3-TPD)测试仪测定样品的酸性质,升温速率为5 ℃/min,测试温度为50~600 ℃。

1.5 催化剂性能评价

常压下,在自组装固定床反应器上进行正庚烷异构化反应,以评价催化剂的性能。按照单因素考察法,考察还原温度分别为360,380,400,420,440 ℃,还原时间分别为2,3,4,5,6 h,反应温度分别为260,270,280,290,300,310,320,330 ℃时的催化剂性能。试验过程:首先,按照石棉、支撑杆、石棉、石英砂、催化剂、石英砂的装填顺序将0.2 g催化剂装入反应管中,床层高度约为2 cm;然后,在氢气流量为 300 mL/min的条件下将反应器温度升至还原温度,保持一段时间后,以2 ℃/min的速率将反应器温度降至反应温度,通入正庚烷进行异构化反应,质量空速为6.8 h-1。反应30 min后,用北京分析仪器厂制造的GC 7980A型气相色谱仪对反应产物进行分析。催化剂的性能用正庚烷的转化率(x,%)和异庚烷的选择性(s,%)来评价。

(1)

(2)

式中:mc为反应消耗正庚烷的质量,g;mo为反应通入正庚烷的质量,g;mi为反应生成异庚烷的质量,g。

2 结果与讨论

2.1 XRD表征

2.1.1碱溶条件对复合分子筛结构的影响

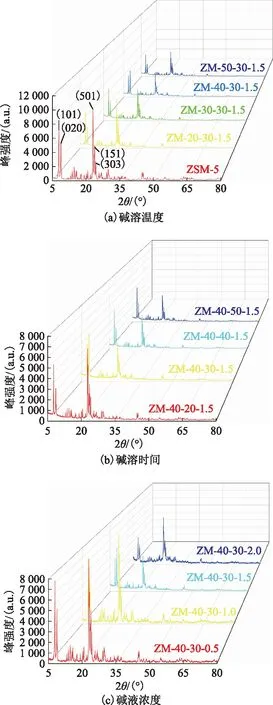

图1为不同碱溶条件下制得ZM-α-β-γ复合分子筛样品的广角XRD图谱。从图1(a)可以看出,在2θ为7.97°,8.88°,23.09°,23.77°,24.06°处,原料ZSM-5分子筛的MFI拓扑结构特征峰强度较大,分别对应其(101),(020),(501),(151),(303)晶面,说明原料ZSM-5分子筛的纯度较高。从图1可以看出,随着碱溶温度升高、NaOH浓度增大、碱溶时间增加,制得的ZM-α-β-γ复合分子筛中ZSM-5的MFI结构特征衍射峰强度均呈下降趋势,说明随着碱溶温度升高、NaOH浓度增大、碱溶时间增加,ZSM-5晶相结构被破坏的程度均加大;而且,从复合分子筛的特征峰强度变化可以看出,碱溶温度和NaOH浓度对ZSM-5晶体结构的影响更为明显。原因在于碱溶温度、碱溶时间、NaOH浓度均会影响NaOH对ZSM-5表面硅、铝的溶蚀反应,其中碱溶温度和NaOH浓度对溶蚀效果的影响更大。

图1 不同碱溶条件下合成ZM-α-β-γ复合分子筛的广角XRD图谱

据文献[14]报道:当以TEOS为硅源制备MCM-41分子筛时,若n(CTAB)/n(TEOS)为0.11~0.50,均可以制得MCM-41分子筛;其中,当n(CTAB)/n(TEOS)为0.11~0.19时,制得的MCM-41晶型较好;此外,增加CTAB用量可以抑制SiO2的聚合。本研究中,碱溶ZSM-5脱除的硅/铝原子形成了新MCM-41分子筛。在CTAB用量不变的前提下,改变ZSM-5的碱溶条件相当于调整了模板剂与硅源的比例。

图2 不同碱溶条件下合成ZM-α-β-γ复合分子筛的小角XRD图谱

图2为不同碱溶条件下制得ZM-α-β-γ复合分子筛的小角XRD图谱。从图2(a)可知,在2θ为2.3°处,不同碱溶温度下形成的复合分子筛样品中均出现了MCM-41六方介孔结构的特征峰,对应其(100)晶面,证实ZSM-5在碱溶液中可以形成六方介孔结构[15]。进一步观察发现:当碱溶温度较低时,制得的MCM-41有序度较低;随着碱溶温度升高,MCM-41特征衍射峰的强度增大;当碱溶温度为40 ℃时,(100)晶面的衍射峰强度最大,并且向高衍射角度方向偏移,说明此温度下ZSM-5碱溶脱除的硅与模板剂的比例最佳。

此外,当碱溶时间较短(20 min)和NaOH浓度较低(0.5 mol/L)时,碱溶ZSM-5脱除的硅量偏少,不足以形成MCM-41介孔结构分子筛。从图2(b)可知,碱溶时间对形成MCM-41分子筛的影响显著,仅ZM-40-30-1.5样品出现了较强的(100)晶面特征峰,说明碱溶时间过长或过短均对MCM-41分子筛的形成不利。从图2(c)可知:随着NaOH浓度增加,MCM-41分子筛的有序度先升高后下降;当NaOH浓度为1.5 mol/L时,介孔MCM-41分子筛的特征衍射峰强度最大。

结合图1和图2可知,ZSM-5分子筛的最佳碱溶温度为40 ℃、碱溶时间为30 min、NaOH浓度为1.5 mol/L。在此条件下制得的ZSM-5/MCM-41复合分子筛结晶度最高。

2.1.2金属负载量对催化剂结构的影响

图3 ZM-40-30-1.5和w%Ni/ZM样品的XRD图谱

图3为不同金属Ni负载量时催化剂的XRD图谱。对比图3(a)和图3(b)可以看出,在ZM-40-30-1.5表面负载金属Ni后,催化剂仍具有典型的ZSM-5晶体结构特征,说明负载金属Ni对ZSM-5分子筛特征峰的强度未产生明显影响;然而,随着金属Ni负载量的增加,MCM-41分子筛的衍射峰强度逐渐下降,说明负载金属Ni会影响MCM-41分子筛的有序度。由图3(a)可以看出:金属Ni质量分数为1%时未出现NiO的特征衍射峰,说明其均匀分布在分子筛表面,未出现富集现象;当Ni质量分数为2%时,在2θ为43.4°处出现了较弱的NiO特征衍射峰,说明随着金属Ni负载量的增加,分子筛上开始出现富集NiO的晶体;当Ni质量分数为3%和4%时,在2θ为37.2°,43.4°,64.0°处NiO的特征衍射峰强度明显增大,说明NiO的富集结晶现象加剧。

2.2 红外光谱表征

图4为ZSM-5,ZM-40-30-1.5,w%Ni/ZM的红外光谱。由图4可知:在ZSM-5分子筛中,波数为550 cm-1处的吸收峰归属于五元环特征振动,波数为800 cm-1处的吸收峰归属于Si—O—Si键的反对称伸缩振动,波数为1 080 cm-1和1 228 cm-1处的吸收峰分别归属于Si—O—Si键的对称伸缩振动峰和Si—O—Al的不对称伸缩振动峰;在ZM-40-30-1.5复合分子筛中,波数为550 cm-1和800 cm-1处的吸收峰明显减弱;负载金属Ni的催化剂保持了ZM-40-30-1.5复合分子筛的骨架结构,无新特征峰产生,说明负载金属Ni未对ZM-40-30-1.5的骨架结构产生明显影响。

图4 ZSM-5,ZM-40-30-1.5,w%Ni/ZM样品的红外光谱

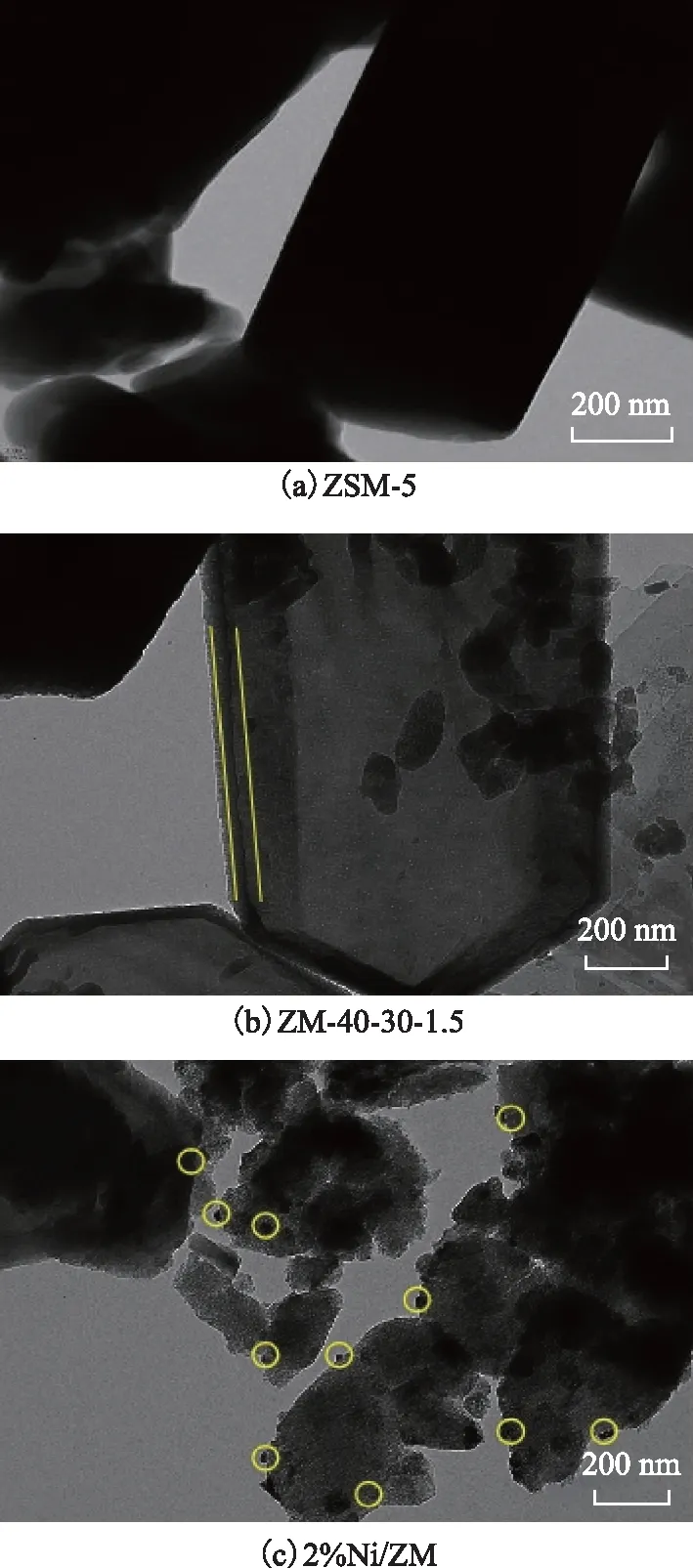

2.3 TEM表征

图5为ZSM-5、ZM-40-30-1.5分子筛和2%Ni/ZM催化剂的TEM照片。从图5(a)可以看出,ZSM-5表面比较光滑;而图5(b)显示,复合分子筛的ZSM-5表面形成了厚度为60 nm的包覆层,说明复合分子筛制备过程中ZSM-5表面被CTAB浸润,碱溶液中的硅源与CTAB结合形成了MCM-41层。此外,从图5(b)还可以看出,CTAB与硅源结合后还形成了MCM-41颗粒,堆积在ZSM-5表面。从图5(c)可以看到,金属Ni颗粒在ZM-40-30-1.5分子筛表面的分散性较好。

图5 ZSM-5,ZM-40-30-1.5,2%Ni/ZM样品的TEM照片

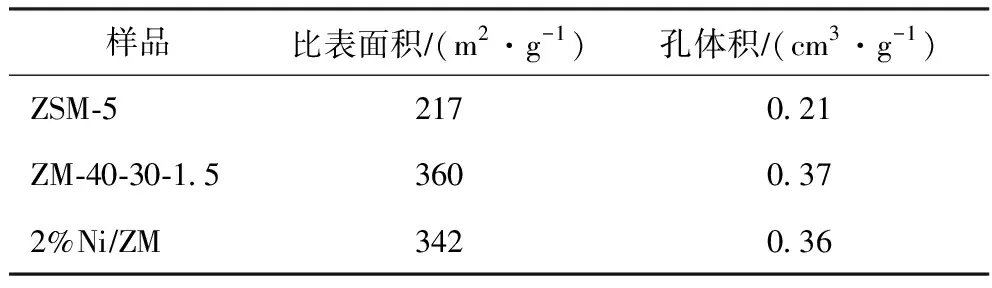

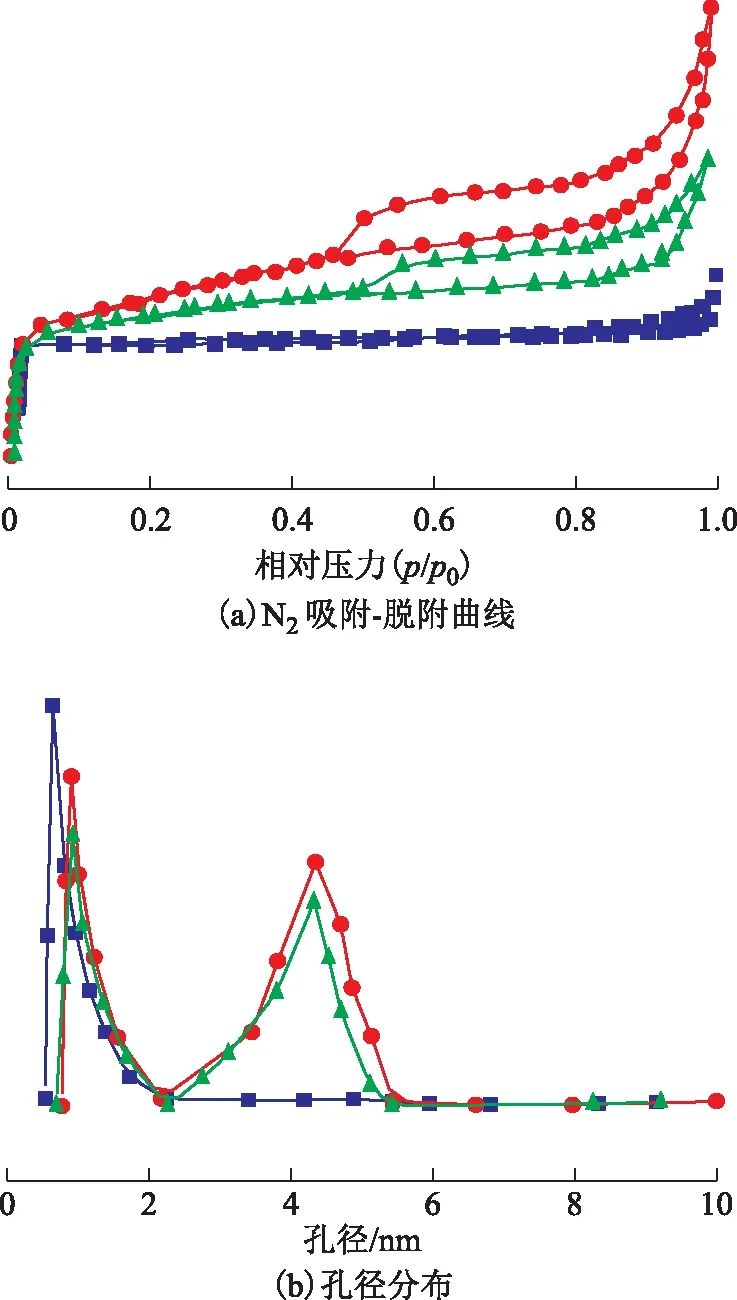

2.4 N2吸附-脱附表征

ZSM-5、ZM-40-30-1.5分子筛和2%Ni/ZM催化剂的N2吸附-脱附等温线和孔径分布如图6所示,其比表面积和孔体积见表1。由图6(a)可知:ZSM-5分子筛的N2吸附-脱附曲线为Ⅰ型等温线,说明ZSM-5分子筛为典型的微孔分子筛;ZM-40-30-1.5复合材料和2%Ni/ZM催化剂在p/p0为0.5~1内为Ⅳ型等温线,说明存在介孔结构[16]。从图6(b)可以看出,ZSM-5分子筛的最可几孔径为0.6 nm左右,而ZM-40-30-1.5复合材料中存在大量孔径为2~6 nm的介孔,说明其具有微孔/介孔复合孔道结构。

表1 ZSM-5,ZM-40-30-1.5,2%Ni/ZM样品的孔结构参数

图6 ZSM-5,ZM-40-30-1.5,2%Ni/ZM样品的N2吸附-脱附等温曲线及孔径分布■—ZSM-5; ●—ZM-40-30-1.5; ▲—2%Ni/ZM

由表1可知,与ZSM-5分子筛相比,ZM-40-30-1.5分子筛具有更大的比表面积和孔体积,这是由于分子筛中合成出了高比表面积的MCM-41介孔所致[17]。由图6(a)及表1可以看出,ZM-40-30-1.5负载金属Ni后N2的吸附量略有降低,且BET比表面积和孔体积也略有减少,可能是因为负载的NiO占据了部分孔道,影响了分子筛的吸附效果。从图6(b)可以看出,与ZM-40-30-1.5复合分子筛相比,负载金属Ni后2%Ni/ZM催化剂的孔径分布几乎没有变化,这可能是由于Ni负载量较低且分散性好,并未对孔道分布造成影响。因此,2%Ni/ZM催化剂仍具有微孔/介孔的孔道结构。

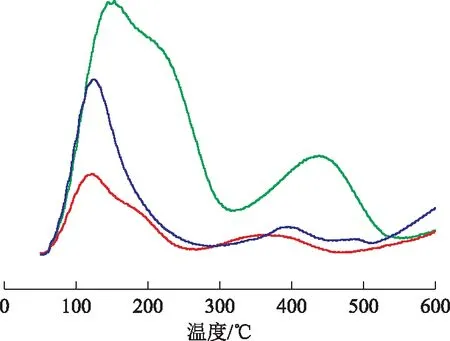

2.5 NH3-TPD表征

烷烃异构催化剂表面酸中心的酸性和酸量是影响催化性能的重要因素[18]。图7为ZSM-5、ZM-40-30-1.5分子筛和2%Ni/ZM催化剂的NH3-TPD曲线。由图7可以看出:在125 ℃和450 ℃附近,ZSM-5分子筛出现NH3脱附峰,分别对应催化剂的弱酸中心和强酸中心;从NH3脱附峰的面积可以看出,催化剂的弱酸酸量多于强酸酸量。ZM-40-30-1.5复合分子筛表面的强酸中心特征峰消失,弱酸酸量比ZSM-5分子筛明显减少,原因在于复合分子筛中ZSM-5分子筛的占比下降幅度较大,而且其外面被MCM-41分子筛包覆,导致NH3与ZSM-5表面酸性中心的接触吸附减少,与Li Yuping等[19]利用丝光沸石制得复合分子筛的酸性特征一致。与ZM-40-30-1.5相比,2%Ni/ZM催化剂弱酸中心的酸量明显增多。可能是因为Ni2+具有很强的配位性,可以与较多NH3分子形成配位化合物;也可能是因为负载的金属离子在局部位置与分子筛形成了静电场效应,使局部吸附的水分子发生极化分解,形成了酸性中心。

图7 ZSM-5,ZM-40-30-1.5,2%Ni/ZM样品的NH3-TPD曲线 —ZSM-5; —ZM-40-30-1.5; —2%Ni/ZM

2.6 催化剂性能评价

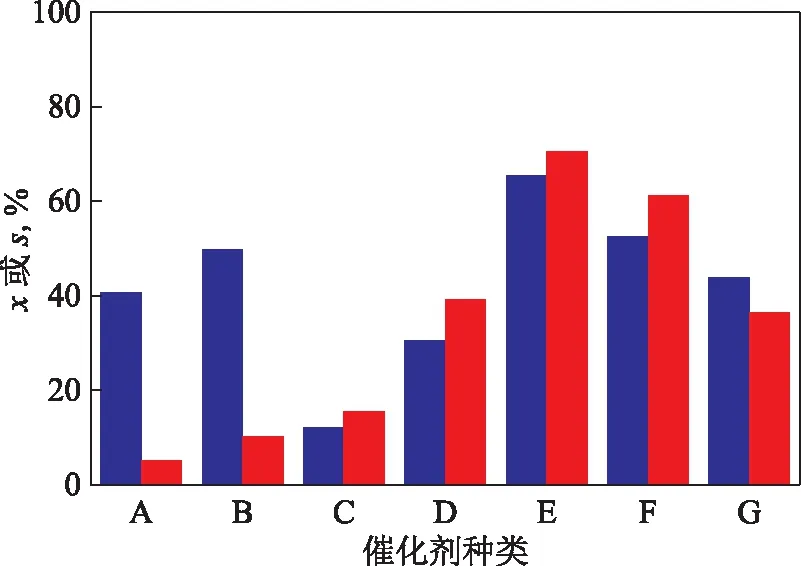

2.6.1不同催化剂的性能

以正庚烷为原料,在反应温度290 ℃、还原温度400 ℃、还原时间4 h、质量空速6.8 h-1的条件下评价不同催化剂对正庚烷异构化反应的催化性能,结果如图8所示。正庚烷在金属-酸中心双功能催化剂上的加氢异构反应按碳正离子机理进行,首先正庚烷在催化剂的金属中心脱氢形成C7烯烃,然后C7烯烃在酸中心质子化生成碳正离子,继而异构化为支链庚烯,最后庚烯在金属位点发生加氢反应生成支链庚烷。

图8 催化剂性能随Ni负载量的变化A—ZSM-5; B—2%Ni/ZSM-5; C—ZM-40-30-1.5; D—1%Ni/ZM; E—2%Ni/ZM; F—3%Ni/ZM; G—4%Ni/ZM■—s; ■—x

由图8可知:ZSM-5分子筛(催化剂A)对异构烷烃的选择性很低,这是因为其不含活性金属,正庚烷很难发生异构反应,只能在酸中心上发生裂解反应,而且容易形成积炭堵塞孔道,不利于产物扩散;ZSM-5负载金属Ni后(催化剂B),活性金属功能增强,正庚烷转化率及异庚烷选择性均有所提高但增幅较小,主要原因在于ZSM-5的微孔结构抑制了反应物和产物的传质扩散;引入介孔MCM-41分子筛后(催化剂C),扩大传质通道,减小了碳正离子在酸中心和金属中心的转移阻力,异构烷烃选择性提高,但由于复合分子筛表面酸中心的酸性和酸量降低,导致正庚烷的转化率下降。在系列Ni/ZM催化剂中,随金属Ni负载量的增加,正庚烷的转化率和异庚烷的选择性均先升高后降低,说明负载金属Ni有助于提高催化剂的活性;当Ni质量分数为2%时,催化剂的活性最好;但负载量过高时,在高温焙烧的过程中易发生NiO聚集,导致其分散性下降,催化剂活性降低。

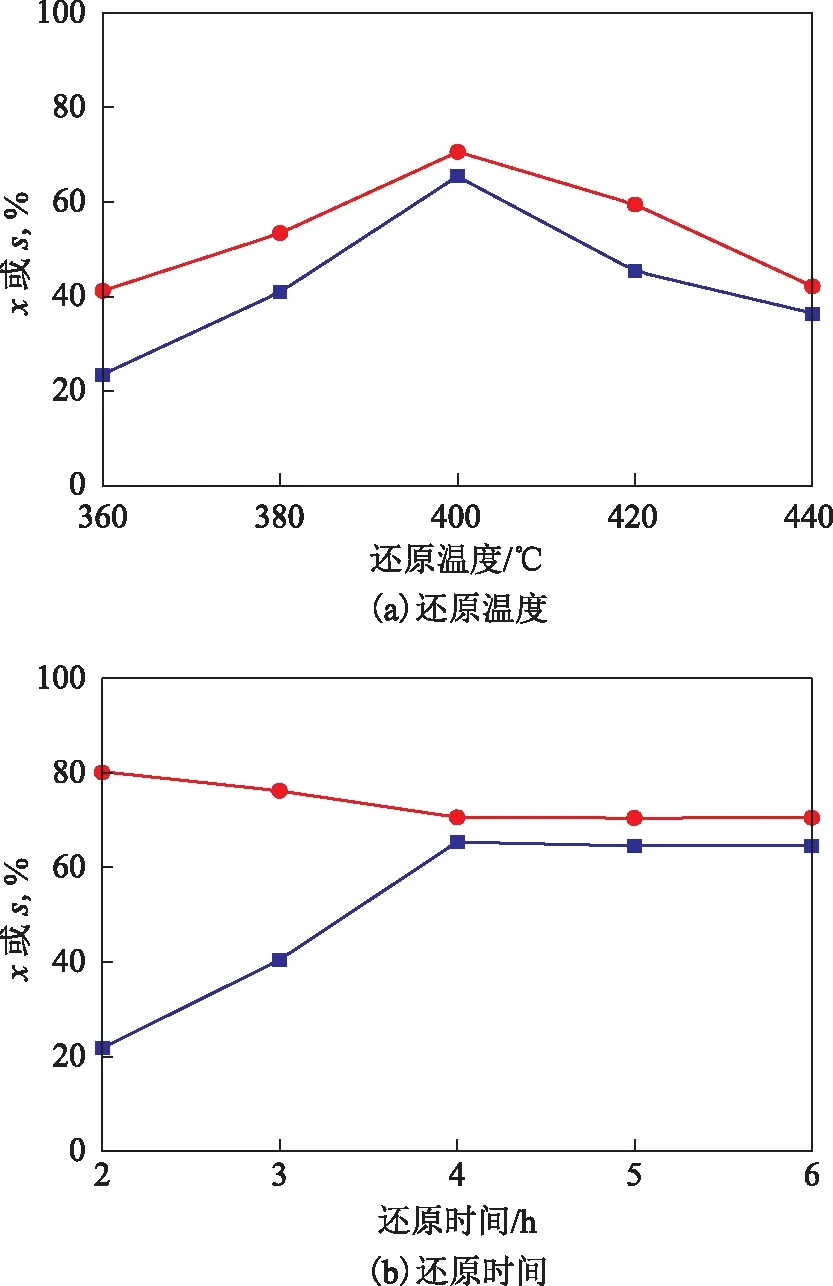

2.6.2还原条件对催化剂性能的影响

以正庚烷为原料,在反应温度290 ℃、质量空速6.8 h-1的条件下考察还原条件对2%Ni/ZM催化性能的影响,结果如图9所示。由图9(a)可知:随着还原温度升高,正庚烷转化率及异庚烷选择性均先提高后降低;当还原温度较低时,只有部分NiO还原成金属Ni,金属-酸中心双功能催化剂的活性金属功能较弱,导致正庚烷转化率较低;随着还原温度升高,NiO还原成金属Ni的量逐渐增加,催化剂活性增强;当还原温度为400 ℃时,催化剂活性达到最高;当还原温度高于400 ℃时,金属Ni在复合分子筛表面形成团簇,分散度降低[20],催化活性降低,正庚烷转化率下降。Sonia等[21]发现,当温度过高时,催化剂上B酸中心在脱水后会转化为L酸中心,从而导致B/L酸中心比率降低,在B酸中心上进行的异构化反应受到抑制[22],异构烷烃选择性下降,因此最佳还原温度为400 ℃。由图9(b)可知,随着还原时间增加,正庚烷转化率逐渐升高后基本保持不变,异庚烷选择性则先降低后基本保持不变。这是由于当还原时间较短时,NiO未能完全还原为活性金属Ni,金属-酸中心比例较低,导致正庚烷转化率较低;增加还原时间,活性金属Ni增多,活性金属与酸中心比例逐渐达到匹配状态,正庚烷转化率提高。因此,最佳还原时间为4 h。

图9 还原条件对2%Ni/ZM催化剂催化性能的影响●—s; ■—x。图10同

2.6.3反应温度的影响

以正庚烷为原料,在还原温度400 ℃、还原时间4 h、质量空速6.8 h-1的条件下考察反应温度对2%Ni/ZM催化剂性能的影响,结果如图10所示。从图10可以看出,随着反应温度升高,正庚烷转化率不断增大,而异庚烷选择性逐渐下降。这个现象符合烷烃加氢异构反应的热力学平衡[23],原因在于异构化反应是放热反应,裂解反应是吸热反应,升高反应温度有利于裂解反应的发生,而不利于异构化反应的进行。因此,以2%Ni/ZM催化正庚烷异构化的最佳反应温度290 ℃;此时,正庚烷转化率为65.44%,异庚烷选择性为70.59%。

图10 反应温度对2%Ni/ZM催化剂催化性能的影响

3 结 论

(1)以ZSM-5分子筛为硅源,通过NaOH溶液碱溶方法成功制得ZSM-5/MCM-41复合分子筛。碱溶温度、碱溶时间、NaOH浓度是影响ZSM-5/MCM-41复合分子筛结构的关键因素。其中,碱溶温度和NaOH浓度对ZSM-5晶相结构的影响更明显,碱溶时间对形成MCM-41分子筛的晶体结构影响显著。最佳碱溶条件为:NaOH浓度1.5 mol/L、碱溶温度40 ℃、碱溶时间30 min。在此条件下,MCM-41分子筛可在ZSM-5分子筛表面均匀生长。

(2)以正庚烷异构化反应评价w%Ni/ZM催化剂的性能,结果表明:随金属Ni负载量的增加,正庚烷的转化率和异庚烷的选择性均先升高后降低;在Ni质量分数为2%时,催化剂表面的酸中心和活性金属的适配比例最佳,催化剂活性最高。在催化剂还原温度为400 ℃、还原时间为4 h、反应温度为290 ℃的条件下,2%Ni/ZM催化剂的性能最好,正庚烷转化率达65.44%,异庚烷选择性达70.59%。