悬挂式幕墙支撑柱面网壳钢结构逆向施工技术*

2022-06-21陈晓明俞嫒妍郑祥杰申科伟

周 锋,陈晓明,俞嫒妍,郑祥杰,蔡 栋,申科伟,许 勇

(1.上海市机械施工集团有限公司,上海 200072; 2.上海面向典型建筑应用机器人工程技术研究中心,上海 200072;3.上海建工集团股份有限公司,上海 200080)

0 引言

近年来,随着我国经济的快速发展,建造技术水平不断提高,超高层建筑造型日益新颖独特。悬挂结构体系具有良好的使用功能和独特的视觉效果,在工程中逐渐得到了应用,其中应用较多的是带悬挂层的高层钢结构。

带悬挂层的高层钢结构是首先将楼面系统荷载通过吊杆传至固定在核心筒或巨型柱的悬挑桁架/悬挂转换桁架上,然后由悬挑桁架/悬挂转换桁架传至核心筒或巨型柱,最后传至基础的结构。悬挂结构的特点是可形成大开间,使用灵活。悬挂结构核心筒或巨型柱承受较大的压弯作用,需采用较大的截面尺寸,以提高稳定承载力。而楼层吊杆由于仅承受拉力,强度可充分发挥,采用较小的截面即可。香港汇丰银行大厦是典型的悬挂结构,高180m,地上43层,采用巨型桁架,分5层悬挂在8根巨型格构柱上。

悬挂式幕墙支撑钢结构也属于悬挂结构,如上海中心大厦采用了独特的分区悬挂柔性外幕墙支撑结构体系,该体系由钢吊杆、环梁和径向支撑组成,沿高度方向分区悬挂在8道悬挑桁架上。

由于悬挂结构自身荷载传递方式具有特殊性,增加了施工难度。施工流程对悬挂结构内力的影响较大,不合理的施工流程可能导致结构产生较大的变形和内力。本文对上海长滩观光塔外圈分区悬挂的幕墙支撑钢结构逆向施工技术进行研究,对深化、加工和安装过程中的关键性技术问题进行分析。

1 工程概况

上海长滩观光塔为直径25.7m、高约180m的圆柱形高耸结构,主体结构为钢筋混凝土筒体+悬挑桁架(梁)。在4.3~12.3m高度处设置3个混凝土楼层,在36.3,88.3,132.3m高度处分别设置4m高钢结构桁架层,在148.3m高度以上设置6个混凝土楼层。

观光塔外圈为幕墙支撑钢结构,即为由斜交网格和正交网格组成的悬挂式幕墙支撑柱面网壳钢结构,除在36.3~48.3m和136.3~148.3m高度处呈圆箍状正交网格外,其余高度处均为单层斜交网格(见图1)。在12.3,44.3,92.3,136.3m高度处分别设置变形缝,将网壳自下而上分为5个区段。

图1 观光塔幕墙支撑钢结构

4.3~12.3m高度处网壳为区段1,通过2~4层铰接支座与主体悬挑结构相连。12.3~44.3m高度处网壳为区段2,通过5~7层铰接支座和4层滑动支座与主体悬挑结构相连。44.3~92.3m高度处网壳为区段3,通过8,9层铰接支座和7层滑动支座与主体悬挑结构相连。92.3~136.3m高度处网壳为区段4,通过10,11层铰接支座和9层滑动支座与主体悬挑结构相连。136.3~179.0m高度处网壳为区段5,通过13~19层铰接支座和11层滑动支座与主体悬挑结构相连。

在每层平面范围内沿圆形均匀布置36个风塔支座。36.3~136.3m高度处网壳钢结构杆件截面尺寸为200mm×250mm×14mm(长×宽×厚),36.3m高度以下和136.3m高度以上范围内网壳钢结构杆件截面尺寸均为100mm×300mm×14mm(长×宽×厚),杆件材质均为Q345B。

悬挑桁架下挂柱面网壳钢结构,钢结构上端为固定铰节点,下端设置滑动支座,以释放竖向变形。

2 施工工艺流程

悬挂结构可采用自下而上的顺向施工工艺,也可采用自上而下的逆向施工工艺。

顺向施工过程中,在临时支撑上逐层安装悬挂层,柱始终受压,直至与顶部悬挑桁架相连,形成完整结构。拆除悬挂结构底部临时支撑架,悬挑桁架结构受力,完成结构转换。结构转换过程中,吊柱由受压施工状态向受拉设计使用状态转化,并产生变形。吊柱设计使用状态可能由施工状态控制。需通过施工过程分析,确定楼层预变形值。悬挂层底部需设置稳定的临时支撑,以保证拼装阶段悬挂层荷载安全传至基础。

逆向施工过程中,首先完成支撑竖向荷载的核心筒/巨型柱及顶部悬挑桁架结构施工,然后依靠顶部悬挑桁架向下逐层施工。采用该工艺时,吊柱施工状态受力与设计使用状态受力一致,因此无须结构转换。但高空拼装对楼层钢结构施工安全、质量和进度的要求较高。

悬挂式幕墙支撑钢结构仅需承受外幕墙重力荷载和水平荷载,构件往往较细,且造型需与外立面匹配。逆向施工工艺更适用于悬挂式幕墙支撑钢结构。

与上海中心大厦外幕墙支撑钢结构-钢吊杆、环梁和径向支撑组成结构体系相比,本工程幕墙柱面网壳钢结构整体性较好。根据结构特点,按照以下工况进行安装:①工况1 区段1,5幕墙支撑钢结构均通过支座与主体结构相连,利用屋顶布设的 ZSL120型塔式起重机和地面布置的50t汽车式起重机进行钢结构散件吊装;②工况2 区段2~4幕墙支撑钢结构通过上端固定铰支座和下端滑动支座与主体结构相连,主要利用布置在桁架层的液压提升机构进行钢结构提升安装,采用地面逆向拼装工艺,分区自上而下逆作施工。

综上所述,首先自上而下依次提升区段4,3,2幕墙支撑钢结构,然后吊装区段1,5幕墙支撑钢结构,最后提升设备所在楼层幕墙支撑钢结构。

3 构件深化设计与加工

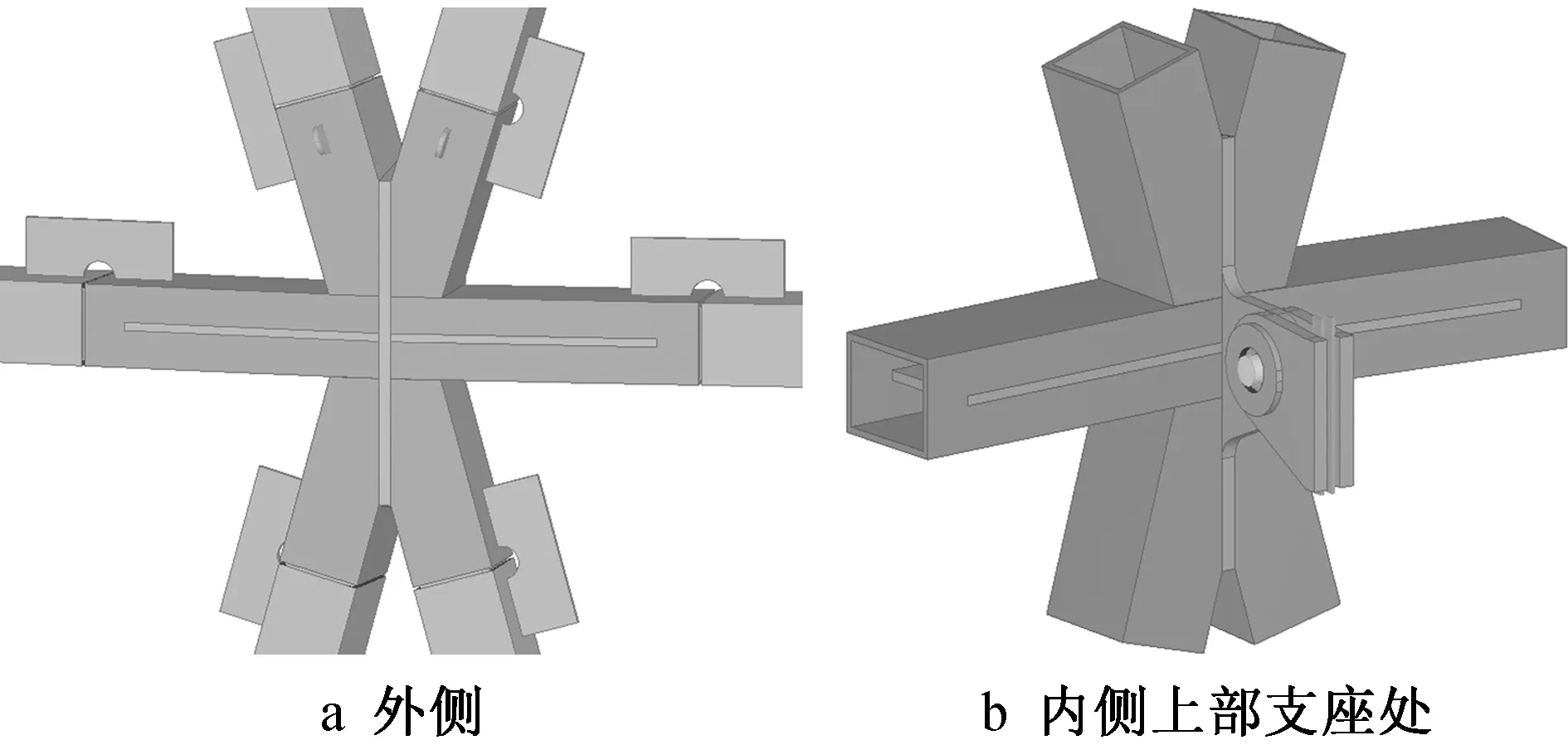

3.1 网格节点构造

多根杆件汇交的曲面网格节点构造设计需综合力学性能、加工可行性和建筑美观等因素。对于采用方管的曲面网格多杆汇交节点,各杆件翼缘板不在同一平面,一般通过中心区过渡。常见的节点过渡构造方式包括铸钢节点、辐射状插板节点和中心圆筒节点。

本工程斜交网格节点为6杆汇交,6根杆件翼缘板均不在同一平面。初期计划采用辐射状插板节点,节点中心为直径40mm的实心圆棒,6块14mm厚插板将节点分为6个扇形角,杆件端头切成尖角,与插板相贯焊接。由于与常采用辐射状插板节点的采光天幕网格结构不同,本工程采用竖直柱面网壳结构,保证重力方向竖直插板贯通更重要,贯通的竖向插板在上部支座处向内延伸成为铰接点的耳板,在斜交、正交网格交汇处更适合采用十字形插板。因此,将辐射状插板节点改为十字形插板节点,同时取消中心实心圆棒。竖向插板贯通,并加厚至30mm,横向插板厚度为20mm,如图2所示。

图2 十字形插板节点

3.2 网格节点加工

每个斜交网格节点由十字形插板和牛腿组成。根据牛腿尺寸数据,使用多功能机器人进行三维切割,一次成型,形成带焊接坡口的牛腿。节点牛腿端面在锯床上加工,保证端面垂直。十字形插板采用数控火焰下料,在胎架上将横插板与竖插板焊接。打磨、探伤合格后转节点拼装。

按照编号顺序和几何数据信息,利用三维节点拼装台,进行同组成型节点三维拼装。以十字形插板为定位基准,使其空间角度、尺寸均在公差范围内,组装、焊接水平牛腿。水平牛腿探伤合格后在胎架上组装、焊接V形牛腿。焊接时,在相邻牛腿之间安装刚性焊接辅助支撑,以控制相邻牛腿尺寸与角度(见图3)。

图3 节点拼装

3.3 构件分段加工

综合考虑现场施工工艺、构件加工运输等因素,以“构件最大化”为原则,进行构件分段加工,以减少现场拼装构件数量和焊接工作量,保证焊接质量,并加快施工速度。钢构件主要分为标准化近平行四边形大构件和若干连杆,在标准化近平行四边形大构件上设置吊耳,以保证吊装时吊具合力方向与构件重心重合。

4 悬挂段安装

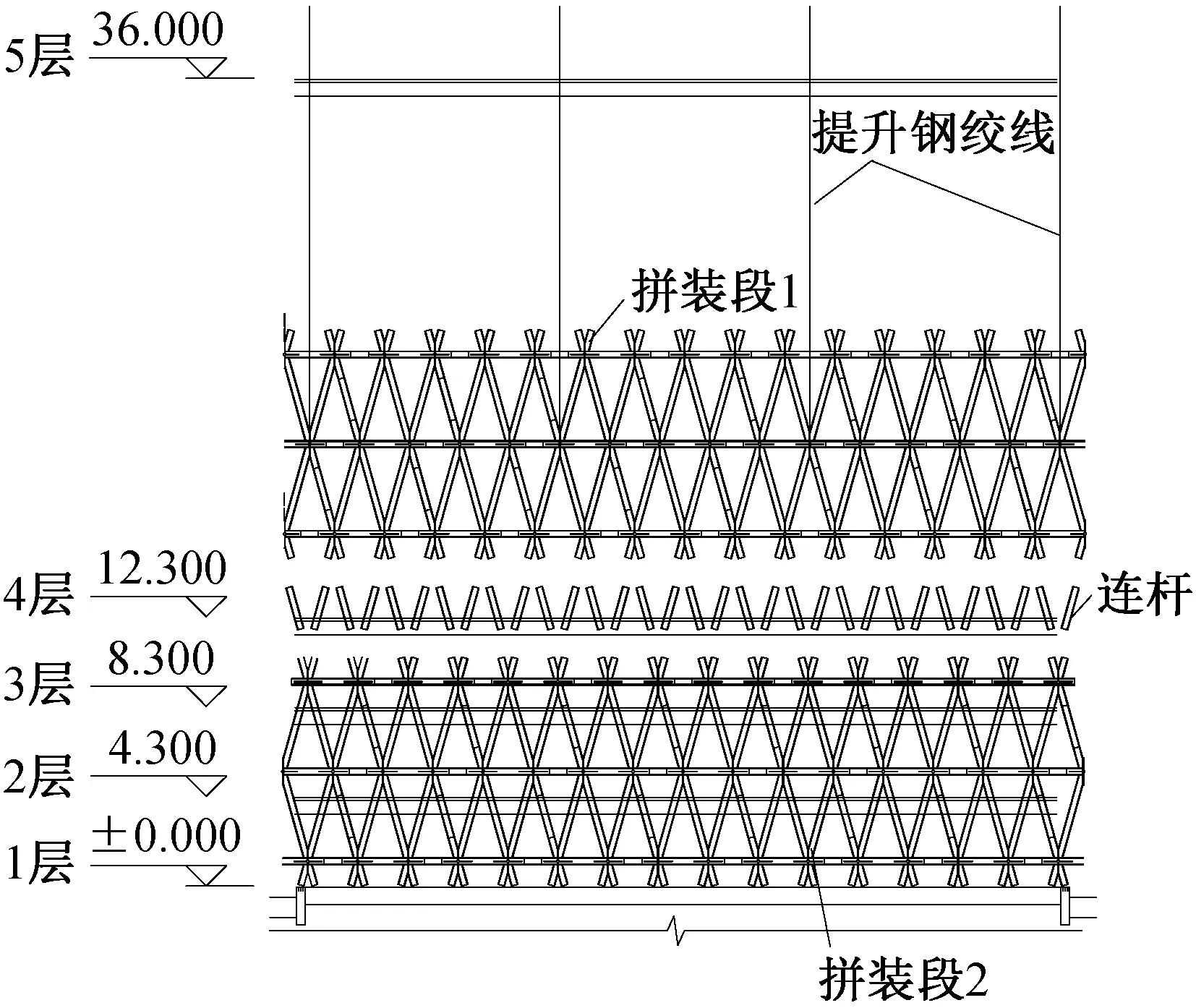

在10层位置处按60°角间隔均匀布置6台液压提升器。因被提升钢结构在提升钢绞线悬吊下呈刚体运动,提升器水平位置会影响被提升物体的水平位置,进而影响整个幕墙支撑钢结构安装精度,需精确控制提升器水平位置。

在幕墙支撑钢结构地面垂直投影处,布设拼装底座。拼装底座由H型钢首尾相接,沿塔外围闭合成圆环,H型钢下翼缘下部抄平,上翼缘标高统一控制为0.350m,高差平整度控制为±3mm。

在地面底座上逆向拼装区段4幕墙支撑钢结构,首先安装标准化近平行四边形大构件(见图4),然后安装标准构件之间的连杆,最后沿着观光塔外圈,在已安装构件对面及两侧,按照十字对称原则,分别安装标准构件及连杆。标准构件与连杆之间的焊接施工同样遵循十字对称原则,避免焊缝收缩产生累积误差。

图4 地面拼装示意

利用10层位置处设置的液压提升器提升地面拼装成环的拼装段1幕墙支撑钢结构,提升高度为12.000m,提升质量为104.2t。提升就位后,按拼装要求复测标高,满足要求后通过液压提升器楔形锚片锁紧钢绞线,使被提升钢结构可长时间在空中停留。精调被提升钢结构下沿水平坐标,满足要求后,临时固定钢结构下沿,防止其水平摆动。采用相同工艺提升地面拼装成环的拼装段2幕墙支撑钢结构,最后安装拼装段1,2之间的连杆,如图5所示。

图5 拼装段1,2连接示意

按照相同工艺完成区段4整体拼装,一次提升到位,并将主结构侧双耳板焊接在环梁上,安装上端固定铰支座和下端滑动支座。

采用与区段4相同的逆作法安装工艺,先后安装区段3,2幕墙支撑钢结构,将大部分高空安装作业变为低位作业,降低施工难度。

5 关键提升技术

5.1 整体提升

提升点布设应尽量保证被提升结构在提升工况下的受力与设计使用状态受力接近。但过多的提升点会增加设备用量,提高同步性控制难度。本工程在相同标高处36个网格点上选取6个中心对称的节点作为提升下锚点。下锚点采用网格节点形式,如图6所示。

图6 提升下锚点

不同步提升会导致下锚点存在高差,高差允许值与结构竖向刚度密切相关。当不同步高差达10mm时,最大提升反力标准值提高50%。当不同步高差达20mm时,最大提升反力标准值提高100%,此时提升工况接近3点提升受力。本工程采用6点提升,可将不同步高差控制在10mm以内。提升就位时,需进一步精调标高,以确保安装精度。同时,为保证结构具有一定安全储备,进行提升架设计、幕墙支撑钢结构及主楼结构承载力校核时,均采用3点同步提升工况下的反力。

本工程位于长江入海口,所受风荷载较大。主结构各楼层外圈钢梁、马道层外圈钢梁与幕墙支撑钢结构最小间距分别为350,100mm。为保证提升过程中被提升结构受风荷载作用时不产生太大的水平位移,进而避免出现卡阻现象,需设置限位装置。在上、下马道层之间拉设竖向钢丝绳导索(在平面内均匀布置6道),钢丝绳两端分别通过滑轮转至马道层,并通过葫芦拉紧(见图7)。钢丝绳导索外端距幕墙支撑钢结构50mm,被提升钢结构跨越马道层时,导索会限制其侧向移动,保证顺利通过。

图7 导索立面布置

5.2 同步提升控制与高程自动测量

控制提升的同步、限制提升点之间的高差可避免结构杆件产生过大的附加应力,保证整个提升系统安全。

目前多采用位移控制与力控制相结合的方法保证提升同步性。位移控制是基于提升器位移传感器读数,在提升控制程序中设定各相邻提升点的高差和提升点最大高差,保证提升点提升均匀性的方法。由于提升器上的位移传感器会有累积误差,一般每隔5m暂停提升,对被提升钢结构变形及高程进行人工测量。如果提升高差超过预设值,需调平后继续提升。力控制是基于提升器上油压传感器读数,在提升控制程序中设置每个位置提升力上限,保证结构安全的方法。

提升器提升步骤为:①下锚片脱开,上锚片夹紧钢绞线;②提升器伸缸,提升构件;③下锚片夹紧钢绞线,上锚片脱开;④主油缸缩缸。第①,②步可通过油压计算提升力,由于管路内阻的存在,油压计算得到的提升力小于实际出力。本工程在提升下锚点处设置了穿心式压力传感器,通过压力传感器读数代替传统油压读数,以保证全过程精确控制提升力。

被提升钢结构高程测量是保证同步提升的关键,由于人工测量会占用大量提升时间,且无法实现提升自动控制,因此本工程选用徕卡MS60型自动全站仪对被提升钢结构坐标进行自动测量,保证了测量结果的可靠性。

6 结语

上海长滩观光塔主体结构为钢筋混凝土筒体+悬挑桁架(梁),外圈为分区悬挂的幕墙支撑钢结构,施工工艺及加工安装精度要求较高,为此采用地面逆向拼装、整体提升就位的施工工艺,自上而下分区安装幕墙支撑钢结构,将大部分高空安装作业变为低位作业,降低了施工难度,保证了现场拼装质量。

针对结构特点,竖向柱面网壳采用十字形插板节点,该形式的节点受力明确,与支座和提升下锚点的结合较好。

多次短距离提升是地面逆向拼装的关键环节,提升精度直接影响拼装精度。为此,本工程通过同步提升控制与高程自动测量,保证了提升点之间的同步性,并提高了就位安装精度。