冷轧无缝钢管灌浆套筒力学性能研究*

2022-06-21陈雪祺邹曜远伍经纬凌云翔朱银红

李 珂,陈雪祺,邹曜远,伍经纬,凌云翔,朱银红

(桂林理工大学土木与建筑工程学院,广西 桂林 541004)

0 引言

随着预制装配式建筑的不断应用,钢筋灌浆套筒连接技术越来越受到重视。近年来,国内外学者利用先进的技术和有限元分析软件对灌浆套筒连接技术进行了深入研究,如任宏伟等[1]研发了灌浆套筒连接装置,采用有限元软件ABAQUS对试件进行了模拟加载分析,并研究灌浆套筒连接装置节点破坏形态和连接性能,证明了灌浆套筒连接的可靠性与合理性;郑永峰等[2-3]通过有限元分析及拉伸试验,对9个钢筋灌浆套筒连接接头试件轴向工作原理、连接性能及设计方法进行了研究;吴涛等[4]开展了12个灌浆套筒连接试件拉拔试验,研究了试件破坏形态与破坏过程、套筒应力与应变等,重点分析了筒壁应力与锚固长度、钢筋直径的关系;Ling等[5]分别对焊接钢筋灌浆套筒、锥形灌浆套筒试件开展了单向拉伸试验,结果表明锥形灌浆套筒黏结强度较焊接钢筋灌浆套筒高25%~35%;Xu等[6]为评价未充分灌浆套筒连接件黏结性能,对4种不同形式的灌浆不足试件进行了试验研究,分析了灌浆不足形态和缺陷程度对黏结破坏模式和黏结应力-滑移曲线的影响;郑永峰等[7]采用Q345冷轧无缝钢管制作了灌浆套筒,套筒外表面轧制凹形环肋;席江峰等[8]对目前装配式套筒连接件灌浆密实度检测常用的冲击回波法、首波声时法、超声CT法及阻尼振动法进行了阐述。

本文通过开展单向拉伸试验,研究冷轧无缝钢管灌浆套筒力学性能,为研发成本更低、性能更优的灌浆套筒提供参考。

1 试验概况

1.1 试件设计

根据JG/T 398—2012《钢筋连接用灌浆套筒》[9]的规定,采用Q345B冷轧无缝钢管、φ22 HRB400螺纹钢和M80高强度灌浆料制作27个灌浆套筒连接件。

套筒由无缝钢管通过滚丝机冷轧而成,套筒外侧可形成多道环状倒凹槽,相应位置的内表面为圆弧形凸环肋(见图1)。无缝钢管长372mm,连接螺纹钢长176mm。采用M80高强度无收缩钢筋连接用套筒灌浆料进行人工压力灌浆,灌浆后将灌浆料试件及灌浆套筒试件置于养护室内养护28d,养护温度为20℃,相对湿度为90%,养护完成后存放于室内正常环境。

图1 灌浆套筒示意

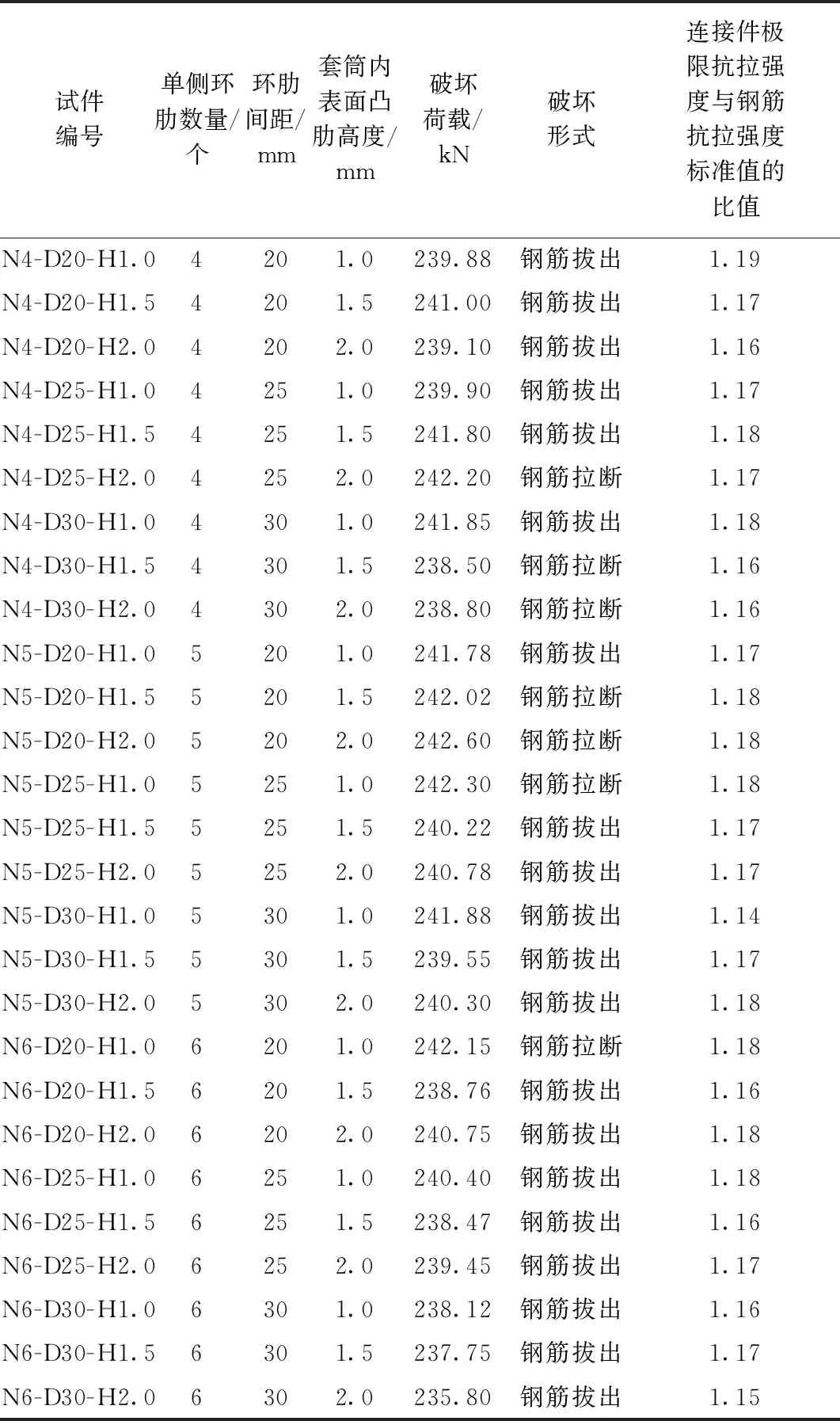

试件几何参数与主要试验结果如表1所示,以N4-D20-H1.5为例,该试件套筒每侧设置4个间距为20mm、套筒内表面凸肋高度为1.5mm的环肋。

表1 试件几何参数与主要试验结果

对于发生钢筋拉断破坏的试件,测得其极限抗拉强度均大于钢筋抗拉强度标准值,且钢筋均在套筒外部拉断;对于发生钢筋拔出破坏的试件,测得其极限抗拉强度均大于1.1倍钢筋抗拉强度标准值,满足JGJ 107—2016《钢筋机械连接技术规程》[10]中Ⅰ级接头的要求。

1.2 材料性能

套筒冷轧用无缝钢管与钢筋实测材料属性如表2所示。灌浆料水灰比为0.13,弹性模量为3.45×104MPa,流动度初始值为310mm,流动度30min保留值为275mm。与钢筋灌浆套筒连接件同时制作、同条件养护的6个灌浆料试件3d抗压强度平均值为62.3MPa,28d抗压强度平均值为87.1MPa,灌浆料试件尺寸为160mm×40mm×40mm(长×宽×高)。

表2 无缝钢管与钢筋材料属性

1.3 加载方案

单向拉伸试验在钢绞线万能试验机上进行,试验机最大量程为1 000kN,应力加载速率为2MPa/s,试件发生钢筋拉断破坏或拔出破坏时停止加载,试验过程中荷载及位移的变化由试验机自动记录。

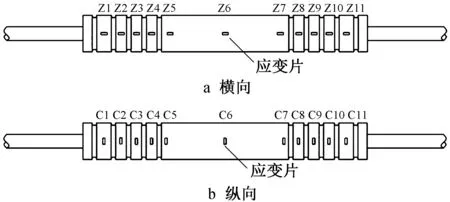

1.4 应变片布置

在套筒中部及每侧肋之间粘贴环向、轴向应变片,如图2所示,以监测加载过程中套筒表面的应变变化。

图2 应变片布置

2 试验结果与分析

2.1 传力机理

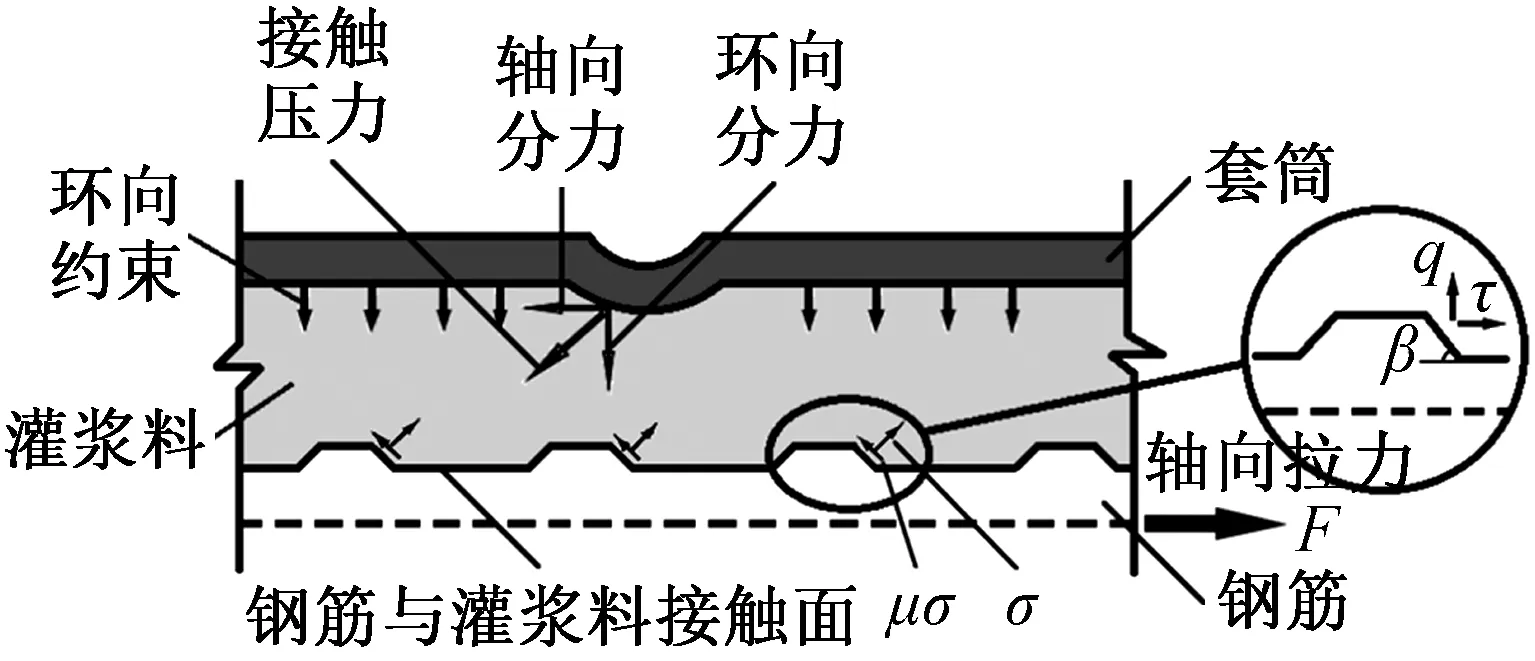

当连接钢筋一端受轴向拉力作用时,套筒凸肋处的锥楔作用[11]在肋表面产生斜向挤压应力σ和斜向摩擦应力μσ,将σ,μσ沿轴向、环向分解,分别得到黏结应力τ和内压力q(见图3)。钢筋作用于灌浆料的力传至套筒,在套筒内表面凸肋处形成斜向接触压力,其轴向分力有效限制了灌浆料及钢筋的拔出,环向分力约束了灌浆料劈裂膨胀变形,从而将力传至另一端的连接钢筋。

图3 套筒传力示意

由Morris[12]和Mains[13]的研究可知,长锚固钢筋在混凝土中的黏结应力分布不均匀,峰值靠近套筒端部,且越靠近套筒中部应力越小。不均匀的应力分布形式对灌浆套筒内腔构造、破坏荷载及试件破坏形态具有一定影响。

2.2 破坏形态

部分试件发生钢筋拔出破坏,破坏荷载多大于钢筋抗拉强度,且钢筋拔出端灌浆料发生局部碎裂并脱落,但无明显的灌浆料拔出迹象,说明环肋有效限制了灌浆料与套筒之间的滑移。由于灌浆料与钢筋之间的黏结强度不足,导致钢筋拔出。本试验中钢筋锚固长度均为8倍钢筋直径,且灌浆料强度等级均为M80,可知黏结强度不足主要与套筒内部构造有关。

试件拉伸时,受泊松效应的影响,钢筋在环向发生颈缩,且在套筒两侧变形段更明显,影响了钢筋与灌浆料之间的黏结,使钢筋发生拔出破坏。采用膨胀率略大的灌浆料可使钢筋与灌浆料的接触面在凝结硬化时产生预压应力,从而减小对钢筋环向颈缩的影响。

部分试件发生钢筋拉断破坏,破坏端灌浆料呈内锥形脱落,灌浆料无明显拔出迹象,试件荷载-位移曲线与钢筋基本一致,同样分为弹性、屈服、强化和颈缩阶段,说明灌浆套筒整体工作性能良好,可保证钢筋的有效连接。

2.3 受力性能

试验过程中发现,当套筒内表面凸肋高度由1.0mm增至1.5mm时,N4-D20,N4-D25,N5-D20组试件破坏荷载呈上升趋势;N4-D30,N5-D25,N5-D30,N6-D20,N6-D25,N6-D30组试件破坏荷载呈下降趋势,破坏形式为钢筋拔出。当套筒内表面凸肋高度由1.5mm增至2.0mm时,N4-D25,N4-D30,N5-D20,N5-D25,N5-D30,N6-D20,N6-D25组试件承载力有所提升,N6-D30组试件承载力降低,发生黏结破坏的时间提前。当环肋间距由20mm增至25mm、单侧环肋数量由4个增至5个时,靠近套筒两端布置环肋的试件承载力有所提高,中部布置环肋的试件承载力有所下降。特别是,当环肋间距增至30mm、单侧环肋数量增至6个时,试件承载力大幅度下降。

套筒在8倍钢筋直径的锚固长度下,黏结应力分布不均匀,峰值应力出现在锚固区中部靠近端部的位置,因此对于环肋布置在靠近套筒两端的试件,环肋间距和数量的增加可有效限制钢筋与灌浆料之间的黏结滑移。但当环肋间距过大、数量过多时,环肋布置在黏结应力较小的区段,不利于提高试件承载力,易导致裂缝过早开展。

考虑套筒内部黏结应力分布的不均匀性,越靠近端部黏结应力越大,越靠近中部黏结应力越小。因此当环肋数量一定时,环肋间距不宜过大;当环肋间距一定时,环肋数量不宜过多。当环肋数量较少且集中于套筒端部时,适量增加凸肋高度可增加灌浆料与套筒间的接触压力,从而有效提高套筒承载力。当环肋数量适中且分布较均匀时,较小的凸肋高度易使套筒发生钢筋拉断破坏。

3 结语

1)凸肋高度宜≤1.5mm,过高的凸肋高度导致灌浆料厚度较小,不利于其与钢筋的黏结,使灌浆料裂缝过早开展,破坏形式转变为钢筋拔出破坏。

2)布置环肋时宜尽量均匀分布在套筒端部,不得向套筒中部过度延伸。

3)无缝钢管上环肋的制作时间直接影响成本。环肋冷轧是钢管塑性积累过程,制作1.0mm高凸肋需3min,而制作1.5,2.0mm高凸肋需7~10min,为便于工厂制作,宜尽量采用小高度、多数量的形式。

4)根据本文研究成果,N4-D20-H1.0试件发生钢筋拉断破坏,且可承受较大的破坏荷载,经济效益最优。